Imagine fusionar a la perfección dos metales muy diferentes. Este artículo desvela siete métodos eficaces para soldar latón y cobre rojo, metales conocidos por sus propiedades y retos únicos. Desde la soldadura con gas hasta la soldadura con arco de argón, descubra las técnicas, herramientas y consejos necesarios para lograr soldaduras perfectas. Al final, entenderá cómo manejar estos metales con confianza, asegurando uniones fuertes y de alta calidad en sus proyectos. Sumérjase en el mundo de la soldadura y mejore sus habilidades con estos conocimientos esenciales.

Latón

El latón es una aleación versátil de cobre y zinc famosa por su característico tono dorado. El latón estándar se compone principalmente de cobre y zinc, mientras que los latones especiales incorporan elementos adicionales como plomo, estaño, manganeso, níquel, hierro y silicio para mejorar propiedades específicas.

El contenido de cobre en el latón suele oscilar entre 62% y 68%, lo que da como resultado un punto de fusión entre 934°C y 967°C (1713°F y 1773°F). Esta composición le confiere una excelente resistencia al desgaste y propiedades mecánicas favorables, lo que hace del latón un material ideal para la fabricación de recipientes a presión y otras aplicaciones exigentes.

Los latones especiales presentan una resistencia, dureza y resistencia a la corrosión química superiores a las de las aleaciones estándar. Estas propiedades mejoradas los hacen especialmente adecuados para fabricar tubos sin soldadura utilizados en aplicaciones críticas como intercambiadores de calor, condensadores, tuberías criogénicas y sistemas de transporte submarino.

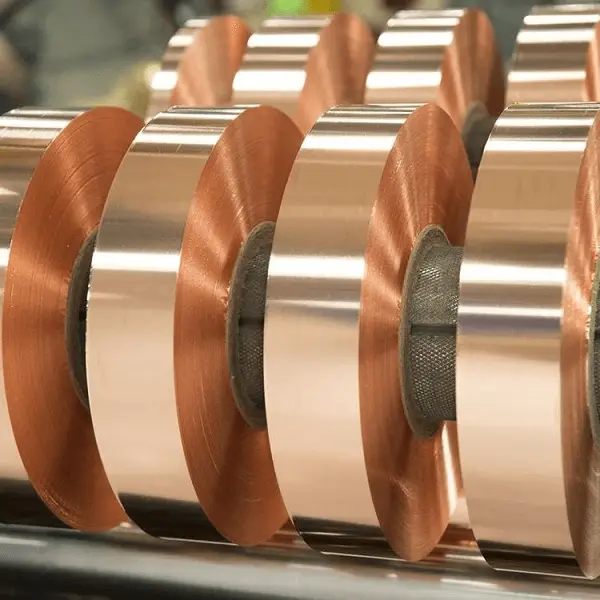

La versatilidad del latón va más allá de las aplicaciones en tuberías. Su excelente conformabilidad y maquinabilidad lo convierten en una opción óptima para producir chapas, barras, piezas de fundición de precisión y componentes intrincados. El alto contenido de cobre contribuye a la excepcional plasticidad del latón, lo que permite complejas operaciones de conformado, a menudo necesarias en la fabricación de equipos a presión.

Además, el latón ofrece ventajas adicionales, como propiedades antimicrobianas, conductividad eléctrica y características acústicas, lo que amplía su utilidad en diversos sectores. Las modernas técnicas de aleación y los tratamientos térmicos permiten personalizar las composiciones del latón para satisfacer requisitos de rendimiento específicos, lo que garantiza su continua relevancia en aplicaciones de ingeniería avanzada.

Cobre rojo

El cobre rojo, también conocido como cobre industrial puro o cobre electrolítico duro (ETP), es una aleación de cobre de gran pureza compuesta por un mínimo de 99,90% de cobre. Su característico color rojizo anaranjado es el resultado de su alto contenido en cobre y de la formación de una fina película de óxido en su superficie cuando se expone al aire.

Con un punto de fusión de 1084,62°C (1984,32°F), el cobre rojo mantiene una excelente estabilidad térmica sin sufrir transformaciones de fase. Su densidad es de aproximadamente 8,94 g/cm³ a 20°C, lo que lo hace significativamente más denso que muchos materiales estructurales comunes. A título comparativo, es unas 4,9 veces más denso que el magnesio (1,738 g/cm³) y aproximadamente 14% más pesado que el acero dulce (7,85 g/cm³).

La superficie del cobre rojo forma fácilmente una capa protectora de óxido cuando se expone al oxígeno, lo que da lugar a su característico aspecto rojizo anaranjado. Esta pátina natural, compuesta principalmente de óxido de cobre(I) (Cu2O), no sólo contribuye a su atractivo estético, sino que también proporciona cierta resistencia a la corrosión. El contenido de oxígeno en el cobre rojo suele oscilar entre 0,02% y 0,04% en peso, lo que se mantiene intencionadamente para mejorar determinadas propiedades mecánicas y eléctricas, como una mayor ductilidad y conductividad eléctrica.

Los métodos para soldar latón incluyen la soldadura por gas, la soldadura por arco de carbono, la soldadura por arco manual y la soldadura por arco. soldadura por arco de argón.

La soldadura con gas sigue siendo el método preferido para unir componentes de latón debido a su menor temperatura de llama en comparación con los procesos de soldadura eléctrica. Esta característica reduce significativamente la volatilización del zinc, una preocupación crítica cuando se trabaja con aleaciones de latón.

La selección de los materiales de aportación adecuados es crucial para el éxito de la soldadura de latón con gas. Entre los alambres de soldadura más utilizados se encuentran los grados 221, 222 y 224. Estas aleaciones están formuladas específicamente con elementos como silicio (0,15-0,5%), estaño (0,5-1%) y hierro (0,1-0,5%). Estos aditivos sirven para múltiples propósitos:

Dos tipos de fundente son esenciales para la soldadura de latón con gas:

La aplicación correcta del fundente es fundamental para:

Cuando se realiza correctamente, la soldadura de latón con gas puede producir uniones de alta calidad, resistentes a la corrosión, con excelentes propiedades mecánicas y una distorsión mínima.

La soldadura manual por arco de latón requiere técnicas y consideraciones específicas debido a las propiedades únicas del material. Además de los electrodos disponibles en el mercado, como el cobre 227 y el cobre 237, para la soldadura de latón pueden utilizarse eficazmente electrodos hechos a medida. Para obtener resultados óptimos, se recomienda utilizar una fuente de alimentación de CC con configuración de polaridad recta, conectando el electrodo positivo a la pieza de trabajo y el negativo a la varilla de soldadura.

Antes de proceder a la soldadura, es fundamental preparar minuciosamente la superficie. La superficie de la pieza debe limpiarse meticulosamente para eliminar cualquier óxido, contaminante o residuo orgánico que pudiera comprometer la integridad de la soldadura. Para garantizar una penetración y fusión adecuadas de la soldadura, el ángulo de la ranura debe mecanizarse con precisión entre 60 y 70 grados.

El precalentamiento de la pieza a una temperatura comprendida entre 150 y 250°C es esencial para mitigar el choque térmico y reducir el riesgo de agrietamiento. Este proceso de precalentamiento también ayuda a reducir la velocidad de enfriamiento, minimizando así las tensiones internas en la soldadura.

Durante el proceso de soldadura, es fundamental mantener una longitud de arco corta para controlar la entrada de calor y minimizar la vaporización de zinc, un problema común en la soldadura de latón. La técnica de soldadura debe emplear un movimiento lineal sin movimientos transversales ni oscilatorios. Se recomienda una velocidad de soldadura relativamente alta para evitar una acumulación excesiva de calor y mantener una fluidez óptima del baño de soldadura.

En el caso de las soldaduras de latón expuestas a entornos corrosivos, como el agua de mar o las atmósferas ricas en amoníaco, el tratamiento térmico posterior a la soldadura es imprescindible. El recocido del componente soldado tras la soldadura ayuda a aliviar las tensiones residuales, homogeneizar la microestructura y mejorar la resistencia general a la corrosión de la unión.

Cabe destacar que una ventilación adecuada y un equipo de protección personal son esenciales durante la soldadura de latón para mitigar los riesgos asociados a la exposición a los humos de zinc. Además, la supervisión y el control de la temperatura entre pasadas pueden mejorar aún más la calidad de la soldadura y sus propiedades mecánicas.

Para la soldadura manual TIG de latón, se suelen emplear materiales de aportación especializados como AWS A5.7 ERCuSi-A (hilo 221), ERCuSn-A (hilo 222) y ERCuAl-A1 (hilo 224). Estas aleaciones están diseñadas para ajustarse a la composición y propiedades mecánicas de varios grados de latón. Como alternativa, se puede utilizar la soldadura autógena o el uso de materiales de aportación con una composición idéntica a la del metal base para una compatibilidad metalúrgica óptima.

En este proceso pueden aplicarse tanto la corriente continua con electrodo positivo (DCEP) como la corriente alterna (AC). A menudo se prefiere la soldadura AC, ya que minimiza la volatilización del zinc en comparación con la DCEP, reduciendo así la porosidad y manteniendo la composición de la aleación. El equilibrio entre los semiciclos positivo y negativo del electrodo en la soldadura AC puede ajustarse para optimizar la acción de limpieza y el aporte de calor.

El precalentamiento no suele ser necesario para la soldadura TIG de latón debido a la buena conductividad térmica de la aleación. Sin embargo, en el caso de componentes con variaciones de espesor significativas (normalmente superiores a una proporción de 4:1) o de ensamblajes grandes y complejos, puede ser necesario precalentar a 150-200 °C para evitar el choque térmico y garantizar una distribución uniforme del calor.

Para conseguir una calidad de soldadura óptima, es fundamental mantener una velocidad de desplazamiento elevada y garantizar al mismo tiempo una fusión adecuada. Este enfoque minimiza la zona afectada por el calor (ZAC) y reduce el riesgo de desgalvanización en aleaciones de latón ricas en zinc. Un flujo adecuado de gas de protección (normalmente argón puro a 10-15 L/min) es esencial para proteger el baño de soldadura de la contaminación atmosférica.

Se recomienda el tratamiento térmico posterior a la soldadura para aliviar las tensiones residuales y mejorar las propiedades mecánicas de la soldadura. El recocido a 300-400°C durante 1-2 horas, seguido de un enfriamiento lento, alivia eficazmente las tensiones de soldadura, mejora la ductilidad y mitiga el riesgo de agrietamiento por corrosión bajo tensión durante el servicio. Para aplicaciones críticas, puede considerarse el recocido en solución a temperaturas más altas (650-750°C) para homogeneizar completamente la microestructura, seguido de un enfriamiento rápido y endurecimiento por envejecimiento si es necesario.

La soldadura de latón por arco de carbono requiere una cuidadosa selección de los materiales de aportación y de las técnicas de soldadura para garantizar una calidad óptima de la unión y minimizar la pérdida de zinc. La elección del hilo de soldadura depende de la composición del metal base, con opciones que incluyen el hilo 221 (alto contenido de cobre), el hilo 222 (relación equilibrada cobre-zinc) y el hilo 224 (mayor contenido de zinc). Para aplicaciones especializadas, se pueden formular alambres de soldadura de latón a medida para satisfacer requisitos específicos de aleación.

Para proteger el baño de soldadura y mejorar la estabilidad del arco, se recomienda utilizar el fundente de gas 301. Este fundente ayuda a controlar la oxidación, reducir la porosidad y mejorar el aspecto del cordón de soldadura. Este fundente ayuda a controlar la oxidación, reducir la porosidad y mejorar el aspecto del cordón de soldadura.

La soldadura por arco corto es la técnica preferida para la soldadura por arco de latón con carbono. Este método minimiza el aporte de calor, reduciendo la evaporación del zinc y la pérdida por combustión, que son preocupaciones críticas al soldar aleaciones de latón. El menor aporte de calor también ayuda a controlar la distorsión y a mantener las propiedades mecánicas del metal base.

Para optimizar aún más el proceso de soldadura:

Controlando cuidadosamente estos parámetros, se pueden conseguir soldaduras de latón de alta calidad con una pérdida mínima de zinc y unas propiedades mecánicas óptimas mediante el proceso de soldadura por arco de carbono.

El cobre rojo, también conocido como cobre puro industrial o cobre libre de oxígeno (OFC), puede unirse mediante diversas técnicas de soldadura, cada una de ellas adecuada a aplicaciones y escalas de producción específicas. Para componentes de tamaño pequeño o mediano, suelen emplearse la soldadura con gas y los procesos de arco manual, mientras que para estructuras más grandes o producciones de gran volumen se prefieren los métodos automatizados.

Las uniones a tope son el método preferido para soldar cobre rojo, ya que ofrecen una resistencia óptima y una distorsión mínima. Las uniones solapadas y en T sólo se emplean cuando lo exigen requisitos de diseño específicos o restricciones de accesibilidad. Para soldar cobre rojo con gas, existen dos opciones principales para los materiales de aportación:

Una llama neutra, caracterizada por una proporción equilibrada de oxígeno y acetileno, es crucial para soldar cobre rojo con gas. Este tipo de llama mantiene una temperatura de aproximadamente 3200°C (5792°F) y evita tanto la oxidación como la impregnación de carbono del baño de soldadura. El ajuste adecuado de la llama es esencial, ya que una llama oxidante puede provocar porosidad y reducir la resistencia de la unión, mientras que una llama carburante puede causar fragilidad en la soldadura.

Al realizar soldaduras con gas en cobre rojo, es importante precalentar la pieza a unos 300-500°C (572-932°F) para reducir los gradientes térmicos y minimizar el riesgo de agrietamiento. Además, mantener limpias las superficies de unión y controlar el aporte de calor son factores críticos para conseguir soldaduras de alta calidad en este material altamente conductor térmico.

En la soldadura por arco manual del cobre rojo, se utilizan varillas de soldadura ERCu o ECu (por ejemplo, cobre 107) con un metal base de cobre rojo (T2, T3) a juego. Antes de soldar, es crucial limpiar a fondo los bordes de la unión para eliminar óxidos y contaminantes, garantizando una calidad óptima de la soldadura.

Para piezas de más de 4 mm de grosor, el precalentamiento es esencial para evitar el choque térmico y reducir el riesgo de agrietamiento. La temperatura de precalentamiento recomendada es de 400 a 500°C, que debe controlarse con un pirómetro calibrado. La soldadura debe realizarse con una fuente de corriente continua de polaridad inversa (DCEP) para mejorar la estabilidad y la penetración del arco.

Durante el proceso de soldadura, mantenga una longitud de arco corta para minimizar el aporte de calor y la oxidación. El electrodo debe manipularse en línea recta sin movimiento lateral. Un ligero movimiento alternativo puede mejorar el control del baño de soldadura y la fusión. Para soldaduras prolongadas, emplear la técnica de soldadura por retroceso para controlar la distribución del calor y reducir la distorsión.

La velocidad de soldadura debe optimizarse para equilibrar el aporte de calor y la calidad de la soldadura. Las velocidades más rápidas suelen producir mejores resultados en la soldadura del cobre, ya que limitan la zona afectada por el calor (ZAC) y reducen el riesgo de porosidad.

En la soldadura multipaso, es fundamental realizar una limpieza exhaustiva entre pasadas. Elimine toda la escoria y los óxidos entre capas con un cepillo de alambre de acero inoxidable para evitar inclusiones y garantizar una fusión adecuada.

Una ventilación adecuada es primordial al soldar cobre para evitar la exposición a humos potencialmente nocivos. Utilice un sistema de ventilación local o protección respiratoria adecuada para mitigar el riesgo de intoxicación por cobre.

El tratamiento posterior a la soldadura implica el alivio de tensiones mediante peening. Golpee suavemente el cordón de soldadura mientras aún está caliente para inducir una tensión de compresión, que puede ayudar a contrarrestar las tensiones de contracción y mejorar las propiedades mecánicas de la soldadura. Sin embargo, hay que tener cuidado para evitar deformaciones o grietas excesivas.

Para aplicaciones críticas, considere el tratamiento térmico posterior a la soldadura (PWHT) para aliviar aún más las tensiones residuales y optimizar la microestructura de la soldadura y la ZAT.

Lectura relacionada: ¿Cómo elegir la varilla de soldadura adecuada?

En la soldadura manual TIG de cobre rojo, se emplean alambres de aportación especializados como ER Cu (alambre 201), ERCu-A1 (alambre 202) y alambre de cobre rojo T2. Antes de soldar, es fundamental limpiar meticulosamente los bordes de soldadura y las superficies de los alambres de aportación para eliminar películas de óxido, aceites y otros contaminantes. Esta preparación evita defectos como la porosidad y las inclusiones de escoria, que pueden comprometer la integridad de la soldadura. La limpieza puede realizarse mediante métodos mecánicos (por ejemplo, cepillado con alambre, esmerilado) o procesos químicos (por ejemplo, decapado con ácido).

La preparación de la junta varía en función del grosor del material. Para espesores inferiores a 3 mm, basta con una junta a tope cuadrada. Las placas de 3-10 mm de espesor requieren una ranura en V simple con un ángulo incluido de 60-70°. Para espesores superiores a 10 mm, se recomienda una ranura en X (doble V) con ángulos de 60-70°. Se prefieren los bordes afilados a los romos para garantizar una penetración completa. La separación de la raíz en las juntas a tope debe controlarse con precisión, oscilando entre 0,5 y 1,5 mm, en correlación con el espesor de la chapa y la geometría de la ranura para optimizar la fusión y minimizar la distorsión.

La soldadura TIG de cobre rojo utiliza normalmente la polaridad positiva del electrodo de corriente continua (DCEP), con el electrodo de tungsteno conectado al terminal positivo. Esta configuración favorece la eliminación del óxido y mejora la fluidez del baño de soldadura. Para mitigar la porosidad y asegurar una fusión fiable, particularmente en la raíz de la soldadura, es esencial:

Las temperaturas de precalentamiento deben controlarse cuidadosamente: 150-300°C para espesores inferiores a 3 mm, y 350-500°C para secciones más gruesas. Debe evitarse un precalentamiento excesivo, ya que puede degradar las propiedades mecánicas de la unión soldada por un crecimiento excesivo del grano y un posible endurecimiento por precipitación en determinadas aleaciones de cobre.

El proceso de soldadura debe ejecutarse con un control preciso del aporte de calor, manteniendo una longitud de arco corta y empleando un ligero ángulo de retroceso de la antorcha para mejorar la penetración y reducir la oxidación. El tratamiento térmico posterior a la soldadura puede ser necesario en secciones gruesas para aliviar las tensiones residuales y optimizar las propiedades mecánicas.

La soldadura por arco de carbono es una técnica viable para unir componentes de cobre rojo. Este proceso utiliza electrodos de carbono o grafito como fuente primaria de calor, y la composición del hilo de soldadura coincide con la utilizada en las operaciones de soldadura con gas. El método ofrece versatilidad, ya que permite soldar y cortar el metal base.

Para obtener resultados óptimos, se recomienda un fundente especializado como el fundente de gas 301. Este fundente ayuda a proteger el baño de soldadura de la contaminación atmosférica, mejorando las características de fluidez y la calidad general de la soldadura. La elección entre electrodos de carbono y de grafito depende de los requisitos específicos de la aplicación, ya que el grafito suele ofrecer una mayor estabilidad del arco y menores riesgos de contaminación.

Al soldar cobre rojo con este método, es fundamental tener en cuenta la alta conductividad térmica del material. Precalentar la pieza y mantener temperaturas adecuadas entre pasadas puede ayudar a evitar defectos relacionados con el calor y garantizar una penetración uniforme. Además, controlar el aporte de calor es esencial para minimizar la distorsión y mantener las propiedades deseables del cobre.

Es necesaria una ventilación adecuada durante el proceso de soldadura debido a la posible generación de humos. Los operarios también deben ser conscientes de los retos específicos asociados a la soldadura del cobre, como su tendencia a absorber gases cuando está fundido, lo que puede provocar porosidad si no se gestiona adecuadamente.

Durante la instalación de un equipo, una empresa necesitaba soldar seis tubos de cobre (modelo T2) con unas dimensiones de Φ180mm×10mm. Para esta tarea, se empleó con gran éxito la soldadura manual con gas inerte de tungsteno. Los pasos del proceso de soldadura fueron los siguientes:

1. Preparación previa a la soldadura

1.1 El equipo de soldadura utilizado fue un WSE-350 AC/DC Soldadura TIG máquina con CC de polaridad positiva. La material de soldadura fue alambre de soldadura de cobre (alambre 201), con un diámetro de 3 mm. La pureza del gas argón era ≥99,96%.

1.2 Los biseles se alinearon sin dejar espacios entre ellos.

1.3 La zona de soldadura del tubo de cobre y el hilo de cobre se mantuvieron libres de aceite, capas de oxidación, humedad y otros contaminantes, y mostraron un brillo metálico.

1.4 Parámetros de soldadura: Se utilizó un electrodo de tungsteno cerio de Φ3mm junto con una boquilla de Φ14mm. La corriente de soldadura se fijó entre 160~180A, y el flujo de gas argón fue de 15L/min.

1.5 Precalentamiento: Debido a la alta conductividad térmica y al coeficiente de dilatación térmica del cobre, así como a su fragilidad cuando se calienta, el bisel del tubo de cobre y la zona de 60 mm a cada lado se precalentaron antes de la soldadura. Este precalentamiento se realizó con una llama de oxiacetileno, alcanzando una temperatura aproximada de 500℃. La temperatura se midió con un termómetro de punto de contacto.

1.6 Se soldaron por puntos dos zonas del tubo (dividiendo la circunferencia del tubo en tres partes iguales, dos de las cuales se soldaron por puntos y una fue el punto de inicio de la soldadura). Las soldaduras por puntos tenían una longitud requerida ≥10 mm y una altura de soldadura adecuada de 3 mm.

2. Procedimiento de soldadura

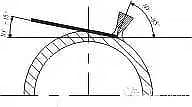

El proceso de soldadura se realizó en dos capas: una de raíz y otra de tapón. Todas las soldaduras se realizaron en posición de soldadura rotacional, concretamente entre las 10 y las 11:30 de la esfera de un reloj, con una rotación aleatoria hacia arriba durante la soldadura.

2.1 Corrida de raíz: La ejecución de la raíz se llevó a cabo utilizando una izquierda técnica de soldadura. Durante la soldadura, se tomaron medidas para evitar la formación de bolsas de gas, inclusiones de escoria, salpicaduras de soldadura y penetración incompleta. El ángulo entre el alambre de soldadura y la superficie del tubo se mantuvo lo más pequeño posible para mejorar la eficacia de la protección con argón, como se muestra en la figura 7.

Garantice un movimiento suave de la pistola de soldadura y un control adecuado de la temperatura del baño de soldadura. No debe ser ni demasiado alta ni demasiado baja para que el proceso de soldadura se desarrolle sin problemas. Es crucial vigilar de cerca el flujo del cobre fundido en el baño de soldadura y dominar los tiempos de fusión y penetración.

Cuando el metal fundido en el baño de soldadura empieza a hundirse ligeramente, indica penetración (con buena formación básica de la raíz).

Adopte un método de alimentación de alambre "interrumpido" para la inserción del alambre de relleno, es decir, el alambre de soldadura de cobre avanza y retrocede alternativamente. El hilo debe avanzar "rápidamente" y retroceder "limpiamente", manteniendo este estado mientras se suelda uniformemente hacia delante. Si la velocidad de soldadura es ligeramente lenta o la penetración es desigual, puede producirse una penetración incompleta o quemadura, lo que da lugar a nódulos de soldadura. El cebado del arco, la unión y el método de operación son los mismos que en el método de soldadura por arco de argón mencionado anteriormente.

2.2 Soldadura de la capa de recubrimiento: La pistola de soldadura oscila a izquierda y derecha, y el alambre de soldadura se alimenta con el movimiento de la pistola de soldadura. Cuando el arco se desplace a ambos lados de la ranura, haga una ligera pausa y añada alambre de soldadura para rellenar la ranura y elevarse 1,5~2 mm por encima de la superficie del tubo. La pistola y el alambre de soldadura deben cooperar adecuadamente y oscilar uniformemente para controlar la consistencia de la forma del baño de soldadura y producir una soldadura de excelente calidad por dentro y por fuera.

1) Durante la soldadura, está estrictamente prohibido "tocar el tungsteno" (es decir, que el electrodo de tungsteno entre en contacto con el alambre de soldadura o el baño de soldadura). Si se produce "contacto con el tungsteno" durante la soldadura, una gran cantidad de polvo metálico y vapores entrarán en el baño de soldadura, dando lugar a numerosos poros en forma de panal o grietas en la soldadura. Si se produce "toque de tungsteno", detenga la soldadura, trátela limpiándola con esmeril y sustituya el electrodo de tungsteno o vuelva a afilar la punta de tungsteno hasta que el metal esté libre de puntos de cobre.

2) Asegurar un contacto firme de las líneas superpuestas y evitar rayar la superficie del tubo.

3) Después de que la soldadura se enfríe ligeramente, gire el tubo y acóplelo firmemente.

4) Controlar la temperatura entre capas. Si la fusión de la soldadura se hace difícil, indica una temperatura baja. Recaliente por encima de 500℃ antes de volver a soldar para evitar una fusión incompleta o defectos de fusión deficiente.

5) Garantizar una buena fusión, una velocidad de soldadura ligeramente superior y una alimentación adecuada del alambre. Preste atención a la fusión simultánea del metal base y el alambre de soldadura para que se fundan en uno solo a fin de evitar una fusión incompleta o defectos de fusión deficientes.

6) Al extinguir el arco de soldadura, la pistola de soldar no debe levantarse inmediatamente. Siga utilizando el postflujo gas protector función de proteger el baño de soldadura para evitar la formación de poros.

Después de la inspección, si no hay defectos tales como poros, grietas o inclusiones de escoria, recaliente el área de soldadura de la junta de tubería soldada a 600~700℃, y luego enfríela con agua del grifo para aumentar la plasticidad del área de soldadura.

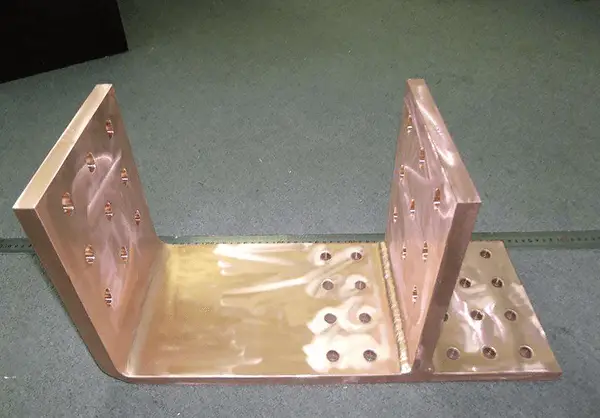

El waterstop de la piscina de refrigeración del alto horno está compuesto por finas láminas de cobre púrpura de δ=2 mm soldadas entre sí. La soldadura es un reto debido a la excelente conductividad térmica del cobre.

O bien la temperatura es insuficiente para formar un baño de fusión, lo que da lugar a un metal no fusionado o mal fundido en la soldadura, o bien la temperatura es demasiado alta, lo que hace que se funda una gran superficie de la zona de soldadura, dando lugar a defectos de soldadura como quemaduras o grumos de soldadura. La soldadura de láminas finas de cobre morado es un problema bastante "peliagudo".

El problema puede resolverse eficazmente utilizando "latón soldadura"Método de soldadura Los preparativos antes de la soldadura y el proceso de operación de soldadura son los siguientes:

1) Descontaminar 60 mm a cada lado del costura de soldadura y utilice un cepillo de alambre de acero para pulirlo y revelar el brillo metálico.

2) Las piezas se emparejan sin ranura, y la separación de emparejamiento debe ser inferior a 1 mm.

3) Utilice alambre de soldadura de latón silicio de Ф3mm (alambre 224) con flujo de soldadura 301.

4) Nivele la zona a soldar (la almohadilla es de material plano chapa de aceroque debe ser más grueso para evitar deformaciones térmicas).

5) Precalentamiento. Dos soldadores utilizan sopletes medianos y llamas neutras para calentar la zona de soldadura simultáneamente, alcanzando una temperatura de 500~600℃. Una persona suelda, y la otra continúa calentando el lugar de soldadura para garantizar el progreso estable del proceso de soldadura.

6) El soldador de precalentamiento utiliza una llama neutra, y el soldador de soldadura utiliza una llama ligeramente oxidante.

7) Soldadura por puntos y la soldadura formal debe realizarse de forma continua, con una distancia de soldadura por puntos de 60~80mm. El punto de soldadura por puntos debe ser más pequeño.

8) Preste mucha atención a los cambios de temperatura en la zona de soldadura durante el calentamiento y la soldadura para evitar que sea demasiado alta o demasiado baja. Generalmente, juzgue visualmente por el rojo oscuro (550~600℃).

9) El movimiento de la boquilla de soldadura debe ser constante y avanzar a una velocidad uniforme. El núcleo de la llama (punto blanco) debe estar a 5~8mm por encima del baño de fusión. El contorno de la llama debe cubrir siempre el baño de fusión para evitar el contacto con el aire. Asegúrese de que el líquido de latón se extiende de forma natural y suave a ambos lados de la soldadura y penetra en el hueco.

10) Para que la estructura cristalina de la unión soldada sea más densa y mejore su resistencia y tenacidad, golpee la soldadura con un pequeño martillo después de soldar.

11) Realice una prueba de estanqueidad después de soldar.