Imagínese soldar dos metales a la perfección con gran eficacia y mínimos residuos. Esta es la magia de la soldadura MIG/MAG, una técnica que combina gases de protección avanzados con un control preciso del arco para obtener soldaduras superiores. En este artículo, explorará los principios, características y aplicaciones de la soldadura MIG/MAG, y aprenderá cómo los diferentes gases y selecciones de hilo pueden afectar a la calidad de la soldadura. Prepárese para descubrir ideas y consejos prácticos que pueden mejorar sus proyectos de soldadura, tanto si trabaja con aluminio, cobre o acero.

Soldadura por arco metálico con gas (GMAW)

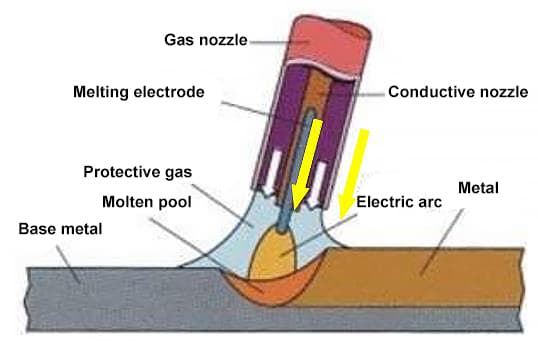

1. 1. Definición: La soldadura por arco con protección de gas que utiliza gas como medio de arco para proteger el arco y la zona de soldadura se denomina soldadura por arco con protección de gas, o simplemente soldadura por gas.

2. Clasificación

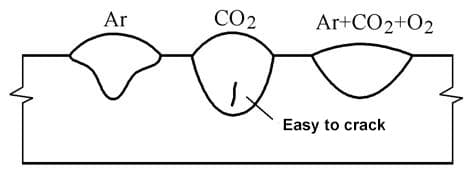

La soldadura por arco de gas tungsteno puede clasificarse según el gas protector utilizados: soldadura con gas inerte (MIG) (Ar, He, Ar+He), soldadura con mezcla de gases oxidantes (MAG) (Ar+O2Ar+CO2Ar+CO2+O2), y CO2 soldadura con gas de protección.

Según el hilo de soldadura, puede dividirse en MIG sólido/MAG/CO2 alambre de soldadura y alambre de soldadura con núcleo de fundente (FCAW).

Este capítulo se centrará en las emisiones de CO2 Soldadura con gas de protección y soldadura MIG/MAG.

1. El arco y el baño de fusión son muy visibles, lo que permite ajustar los parámetros de soldadura en función de las condiciones del baño de fusión durante la soldadura.

2. En proceso de soldadura es fácil de manejar, con poca o ninguna escoria, y básicamente no hay necesidad de limpiar la escoria después de la soldadura.

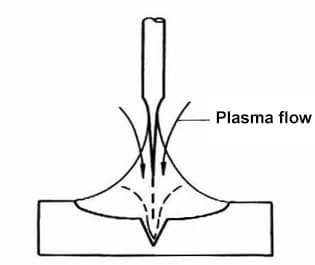

3. Bajo la compresión del flujo de gas protector, el calor del arco se concentra, lo que da como resultado una mayor velocidad de soldadura, un baño de fusión más pequeño, una zona afectada por el calor más estrecha y una menor deformación de la pieza soldada.

4. Es propicio para la mecanización y automatización del proceso de soldadura, especialmente para la soldadura mecanizada de posiciones espaciales.

5. Puede soldar magnesio, aluminio, cobre y sus aleaciones, que son químicamente activas y propensas a la formación de películas de óxido de alto punto de fusión.

6. Puede utilizarse para soldar chapas finas.

7. Cuando se trabaja al aire libre, es necesario un dispositivo de barrera contra el viento, de lo contrario el efecto de blindaje contra el gas puede ser deficiente o incluso ineficaz.

8. La radiación luminosa del arco es muy fuerte.

9. El equipo de soldadura es relativamente complejo y más caro que el que se utiliza para la soldadura blindada. arco metálico soldadura.

A principios de la década de 1950, la soldadura MIG/MAG se aplicó por primera vez al aluminio y sus aleaciones, y más tarde se amplió para incluir el cobre y sus aleaciones. De hecho, es apta para casi todos los materiales.

Sin embargo, debido a su elevado coste, se utiliza generalmente en la soldadura de metales no ferrosos y sus aleaciones, así como en el soldadura de acero inoxidable.

La soldadura MIG utiliza Ar o He como gas de protección.

La soldadura MAG añade gases activos, como el O2 y CO2a Ar o He.

En términos de forma del arco, transición de gotas y características del arco, la soldadura MAG es similar a soldadura por arco de argóncon un contenido de gas activo generalmente inferior a 30%.

La soldadura MAG puede eliminar la penetración similar a la de los dedos.

Debido a la presencia de gases oxidantes en la soldadura MAG, la oxidación del metal es inevitable. Por lo tanto, se debe tener cuidado al elegir un hilo de soldadura que proporcione la composición necesaria.

La soldadura MAG se utiliza principalmente para soldar aceros de alta resistencia y aceros de alta aleación.

(1) Gas de protección:

Un solo gas: Ar o He

Gas mixto: Ar+He

(2) Requisitos para el gas de protección:

Pureza del gas Ar: 99,9%

(3) Selección de cables:

La composición del hilo de soldadura MIG debe ser similar a la del metal base. (Las reacciones metalúrgicas son relativamente sencillas y los elementos de aleación no se queman).

Ar+CO2+O2

Utilizando una mezcla de gases de 80% Ar, 15% CO2y 5% O2 para soldadura de acero con bajo contenido en carbono y aceros de baja aleación pueden dar lugar a una excelente formación del cordón de soldadura, calidad de la unión y transferencia de gotas de metal y estabilidad del arco.

Esta mezcla de gases proporciona las ventajas del argón y el CO2 al tiempo que se introduce una pequeña cantidad de oxígeno para mejorar la penetración y reducir las salpicaduras.

La composición específica del gas de protección debe elegirse cuidadosamente en función del material a soldar y de las características de soldadura deseadas.

Para la soldadura MAG, debe utilizarse hilo de soldadura con alto contenido en Mn y Si para complementar la pérdida por combustión.

Soldadura MIG:

Utiliza Ar o He como gas de protección, no tiene reacciones metalúrgicas con el metal. El argón es un subproducto de la producción de oxígeno, y el exceso de contenido de oxígeno puede provocar reacciones de oxidación.

Soldadura MAG:

Contiene gases oxidantes como el O2 y CO2provocando reacciones de oxidación con el metal.

Soldadura MIG/MAG:

Pérdida de aleación por evaporación.

Las principales formas de transición de gotas en la soldadura MIG/MAG son: transición de cortocircuito, transición de gotas, transición de pulverización y transición de hiperchorro.

La forma de la transición de la gota depende principalmente de parámetros como la corriente, la longitud del arco, la polaridad, el medio gaseoso, el material del hilo de soldadura, el diámetro, la longitud del stick-out, etc.

(1) El efecto de la longitud del arco:

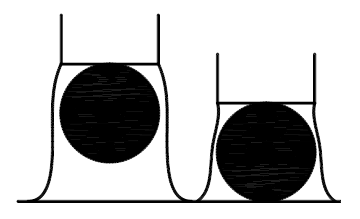

En las mismas condiciones de baja corriente, la transición de gotas puede ser una transición de partículas o una transición de cortocircuito. La transición de partículas requiere una longitud de arco más larga, mientras que la transición de cortocircuito requiere una longitud de arco más corta.

(2) El efecto de la corriente:

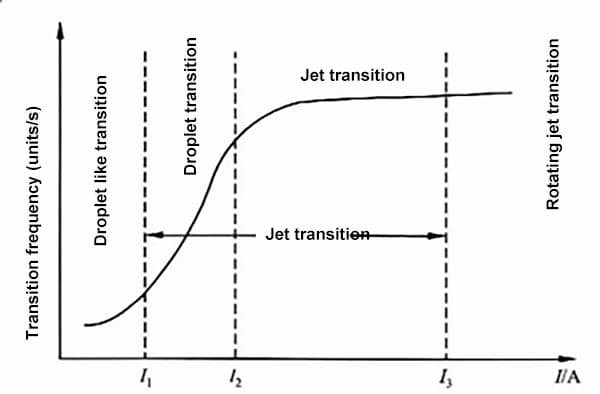

Cuando la corriente es menor que la corriente crítica I1, la transición de partículas se produce con una frecuencia de transición baja. Cuando la corriente es mayor que la corriente crítica I1, la transición de pulverización se produce con una frecuencia de transición alta.

Medio gaseoso:

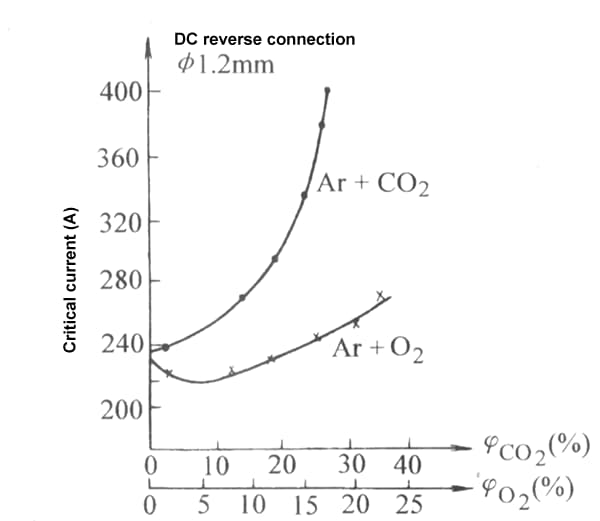

Añadiendo una pequeña cantidad de O2 a Ar reduce la tensión superficial, disminuye la resistencia a la transición de las gotas y reduce la corriente crítica para la transición de la pulverización. Sin embargo, un exceso de O2 puede provocar la constricción del arco debido al O2 ionización, lo que provoca un aumento de la corriente crítica.

Adición de CO2 aumenta la corriente crítica para la transición de pulverización.

Corriente crítica: Corriente mínima que provoca el salto del arco.

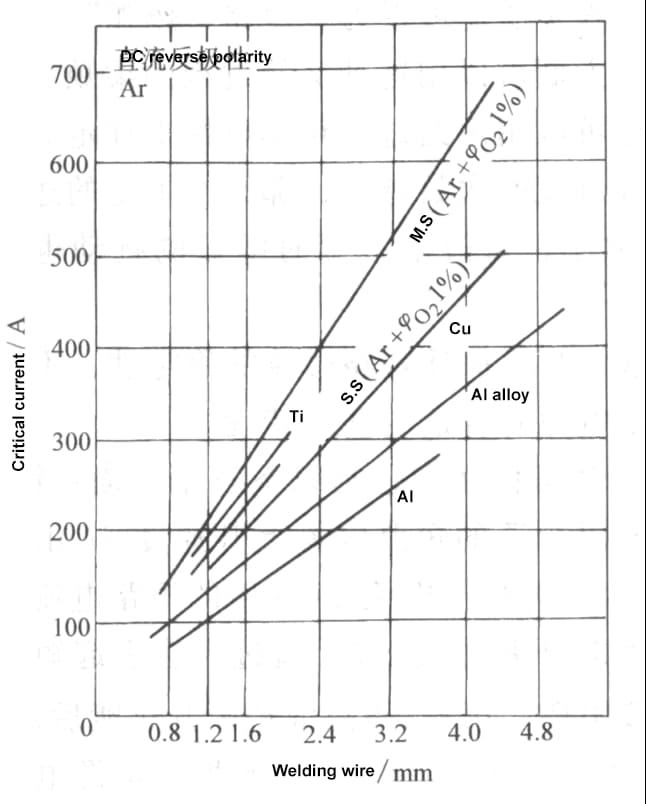

Factores que afectan a la corriente crítica.

Material del hilo de soldadura:

En las mismas condiciones, la corriente crítica del hilo de acero es superior a la del hilo de aluminio. El alambre de soldadura de aluminio tiene más probabilidades de pasar de la transición de gota a la transición de pulverización, mientras que soldadura de acero es más probable que el alambre pase de la transición gota a la transición hiperchorro.

Diámetro del alambre:

Cuanto menor sea el diámetro del hilo, menor será la corriente crítica.

Longitud de la varilla:

El aumento de la longitud del stick-out aumenta el calor de resistencia, lo que es beneficioso para la transición de las gotas.

(3) El efecto de la polaridad de la corriente

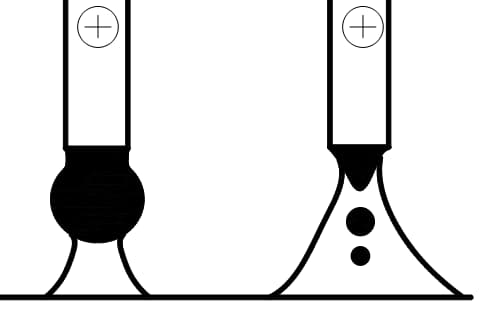

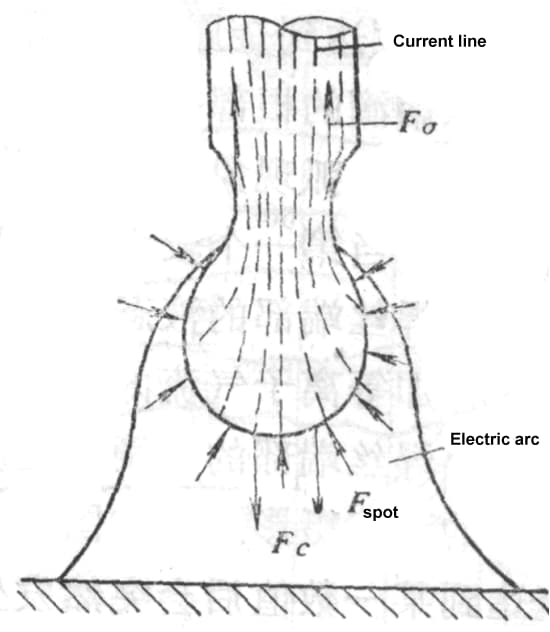

Principio: Durante la transición del hiperchorro, el arco forma una estructura en forma de campana con una gran zona de raíz de arco que rodea toda la gota. La tensión superficial no solo actúa en la parte inferior de la gota, sino también en la superior, empujando la gota a través de la transición.

Como la corriente es divergente, la fuerza de pellizco electromagnética genera un fuerte empuje, y la única resistencia a la transición de las gotas es la tensión superficial.

Por lo tanto, la aceleración de la transición de las gotas es mayor que la aceleración gravitatoria de la transición de las gotas grandes.

Características:

El arco forma una estructura acampanada.

Las fuerzas puntuales y las fuerzas de flujo del plasma favorecen la transición de las gotas.

Gotas pequeñas con una alta frecuencia de transición.

La corriente debe alcanzar la corriente crítica para la transición hiperjet.

El hilo de soldadura de acero se utiliza para la soldadura MIG.

La transición hiperjet tiene una gran capacidad de penetración, lo que puede dar lugar a una penetración similar a la de un dedo.

Condiciones de formación:

La transición hiperjet se produce durante la soldadura MIG con hilo de acero, utilizando corriente continua de polaridad inversa, alta tensión de arco (arco largo) y una corriente de soldadura superior a un determinado valor crítico.

Problema de arrugas en el costura de soldadura:

El aluminio y otros metales no ferrosos y sus aleaciones son propensos a este problema. Se produce cuando la corriente de soldadura es muy superior a la corriente crítica para la transición hiperjet, y existe una protección deficiente en la zona de soldadura. Los puntos catódicos se desplazan al fondo del cráter del arco y permanecen estables.

Como resultado, el fondo del cráter del arco se ve sometido a una fuerte fuerza del arco y es violentamente "desenterrado", lo que provoca una grave oxidación y nitruración. Estas gotas de metal caen sobre la zona próxima a la soldadura y la superficie, provocando una fusión deficiente del metal de soldadura y arrugas rugosas en la superficie. Una capa de polvo negro la cubre, lo que constituye el fenómeno de arrugamiento de la soldadura.

Medidas preventivas contra el arrugamiento del cordón de soldadura:

Condiciones de formación: Durante la soldadura MIG con hilo de acero, si la longitud del stick-out es relativamente larga, o la corriente de soldadura es mucho mayor que la corriente crítica para la transición de pulverización, la longitud del metal líquido aumenta. La expulsión a alta velocidad de gotas finas durante la transición de la pulverización genera una gran fuerza de reacción. Una vez que se desvía del eje, se produce la transición rotacional del hiperchorro.

Características:

Se utiliza para la soldadura MIG con hilo de acero.

Se produce cuando la longitud del stick-out es relativamente larga o la corriente de soldadura es mucho mayor que la corriente crítica para la transición de pulverización.

El resultado es un cordón de soldadura desigual, un arco inestable y grandes salpicaduras.

Aplicado a soldadura de estructuras de aceroLa soldadura de esquinas y espacios estrechos permite superar defectos como la mala fusión de las paredes laterales.

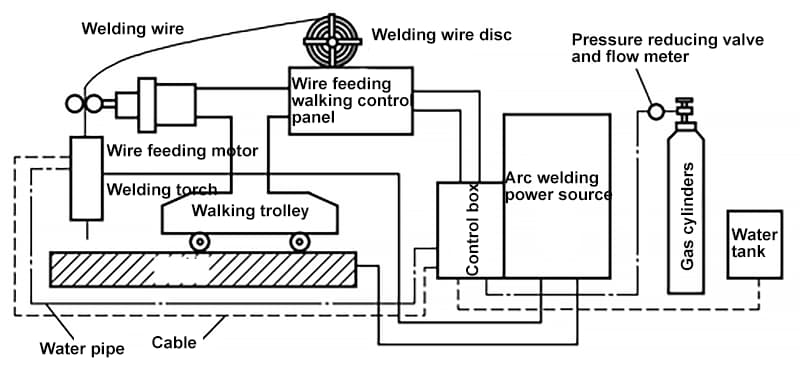

Según el nivel de mecanización, existen dos tipos: soldadura automática y soldadura semiautomática. El equipo de soldadura semiautomático no incluye un carro de desplazamiento, y el movimiento de la pistola de soldadura se realiza manualmente. La pistola de soldadura de los equipos de soldadura automática se fija en el carro para soldar.

Consiste principalmente en un arco potencia de soldadura fuente, sistema de alimentación de hilo, pistola de soldadura, carro de desplazamiento (para soldadura automática), sistema de suministro de gas, sistema de refrigeración por agua, sistema de control, etc.

Fuente de potencia de soldadura:

Al soldar aluminio, es difícil conseguir una transición de gotas subtransitoria sin problemas con un sistema común de alimentación de hilo a velocidad constante y una fuente de corriente constante.

Por lo tanto, es necesario disponer de una máquina de soldar con control sincrónico (u optimización automática) de las funciones de corriente de soldadura y velocidad de alimentación del hilo.

Dispositivo de suministro de gas: Bombona de gas, manguera, regulador, etc.

Mecanismos de alimentación de alambre: (mecanismos de tracción, empuje y empuje-tracción)

Pistola de soldar:

Las pinzas de soldadura sostienen el electrodo y dirigen el arco de soldadura. Las hay de dos tipos: refrigeradas por agua y refrigeradas por aire.

La punta de contacto de una pistola de soldar debe tener buena conductividad, resistencia al desgaste y resistencia al calor. Suele estar hecha de una aleación de cobre y tiene un diámetro igual al diámetro del hilo de soldar más 0,2 mm.

Es importante comprobar y sustituir periódicamente la punta de contacto para garantizar un rendimiento de soldadura suave y uniforme.

Parámetros del proceso de soldadura:

Parámetros estándar del proceso de soldadura:

Los parámetros estándar del proceso de soldadura pueden variar en función del proceso de soldadura, el material que se suelda y el objetivo deseado. calidad de la soldadura. Sin embargo, algunas directrices generales para establecer los parámetros del proceso de soldadura.

La soldadura MAG puede utilizarse para acero con bajo contenido en carbono y bajo acero aleado, con gas de mezcla Ar+ (5-20)% CO2 utilizado como gas de protección y a veces se añade una pequeña cantidad de O2.

El modo de transferencia de gotas puede ser transición en cortocircuito, transición en spray o transición pulsada en la soldadura MAG.

(1) Soldadura MAG de transición en cortocircuito:

En comparación con Soldadura CO2La soldadura MAG de transición a cortocircuito tiene un arco más estable y menos salpicaduras. Puede utilizar un hilo de soldadura más fino y una corriente de soldadura más baja, lo que da como resultado un arco menos profundo. penetración de la soldadura y menor velocidad de soldadura. Esto la hace adecuada para soldar chapas finas.

(2) Soldadura MAG de transición por pulverización:

La transición de pulverización es el modo de transferencia de gotas más común en la soldadura MAG. Por lo general, la corriente de soldadura se fija entre 30 y 50 A por encima de la corriente crítica de transición de pulverización. Cuando el espesor de la chapa es mayor o igual a 3,2 mm, el arco de soldadura es muy estable, lo que da como resultado una superficie plana y una buena formación de la soldadura con salpicaduras mínimas.

Se puede utilizar la transición de cortocircuito, la transición de chorro y la transición de pulso.

(1) Transición en cortocircuito para soldadura MIG de acero inoxidable.

El diámetro del hilo de soldadura es de 0,8-1,2 mm, y el gas de protección utilizado es Ar+(1~5%)O2 o Ar+(5~20%)CO2. La corriente de soldadura es inferior a la corriente crítica de la transición de chorro y se utiliza principalmente para la soldadura de una sola capa de chapas finas con un espesor inferior a 3,0 mm.

(2) Transición de chorro para soldadura MIG de acero inoxidable.

El hilo de soldadura utilizado tiene un diámetro de 0,8, 1,0, 1,2, 1,6mm, y el gas de protección utilizado es Ar+(1~2%)O2 o Ar+(5~10%)CO2. La corriente de soldadura es superior a la corriente crítica de la transición de chorro y se utiliza principalmente para soldar chapas de acero con un espesor superior a 3,2 mm.

El cobre y las aleaciones de cobre tienen una conductividad térmica muy fuerte, lo que puede provocar fácilmente una fusión deficiente, por lo que es necesario precalentar antes de soldar. Debido a la necesidad de una gran corriente de soldadura, las gotas fundidas presentan transición a chorro.

La característica del parámetros de soldadura para la soldadura de cobre púrpura es una alta temperatura de precalentamiento y una gran corriente de soldadura (hasta 600 A). Cuando se utiliza la protección de gas argón puro, la potencia del arco es pequeña. Utilizando la protección Ar+(50-75%)He se puede aumentar la potencia del arco y reducir la temperatura de precalentamiento.

Al soldar MIG aleaciones de aluminioEn este caso, es necesario utilizar el efecto de limpieza catódica para eliminar la película de óxido. Las aleaciones de aluminio tienen una conductividad térmica rápida y requieren una potencia de arco suficiente para fundir el material base y formar la soldadura. El gas argón puro se utiliza normalmente como gas de protección para las soldaduras finas. soldadura de chapas. Cuando se sueldan materiales grandes y gruesos, se utiliza la protección de gas mixto Ar+He, y la proporción de He suele estar en torno a 25%. Se puede utilizar la transición de cortocircuito o la transición de pulverización.

Nota:

Al invertir la polaridad de la corriente continua, es decir, utilizando el alambre de soldadura como electrodo positivo y la pieza de trabajo como electrodo negativo, las gotas de alambre de soldadura fundido suelen entrar en el baño de soldadura en "transición de salpicaduras" granulares muy finas con una corriente utilizada relativamente grande, lo que resulta en una alta productividad. En el caso de las placas de aluminio de más de 8 mm de grosor, para estabilizar el arco, la soldadura por arco de argón con electrodo de fusión suele adoptar CC de polaridad inversa, lo que tiene un efecto de "fragmentación catódica" en la soldadura de piezas de aluminio.

(1) Soldadura MIG en cortocircuito

Este método utiliza gas argón puro como gas de protección y suele emplear un alambre de 0,8-1,0 mm de diámetro, con una pequeña bobina de alambre de 0,5 kg y una pistola de alimentación especial, para espesores de soldadura de 1-2 mm. Los alambres de aleación de aluminio más finos pueden ser difíciles de alimentar.

(2) Transición por pulverización y soldadura MIG subsónica

Este método también utiliza gas argón puro como gas de protección y suele emplear un alambre de 1,2-2,4 mm de diámetro.

(3) Soldadura MIG de alta corriente

Aluminio grueso placas de aleación puede soldarse utilizando alambres gruesos (diámetro de 3,2-5,6 mm) y soldadura MIG de alta corriente, con corrientes de soldadura que alcanzan 500-1000 A y dan como resultado una alta productividad. En la boquilla interior se utiliza una mezcla de gas protector 50% Ar + 50% He para mejorar la potencia del arco, mientras que la boquilla exterior se rellena con gas Ar para reforzar aún más el efecto protector.