¿Alguna vez se ha preguntado cómo se fabrican con precisión piezas metálicas complejas? Este artículo desvela la magia de las fresadoras y explora sus distintos tipos y componentes clave. Sumérjase para comprender cómo estas máquinas transforman las materias primas en productos finamente detallados y descubra las herramientas esenciales que lo hacen posible.

La fresadora es una máquina-herramienta versátil y muy utilizada en la metalurgia y la fabricación. Su movimiento primario se caracteriza por el movimiento de rotación a alta velocidad de la fresa de múltiples filos, mientras que el movimiento de avance suele implicar el movimiento preciso y controlado de la pieza de trabajo, que se monta firmemente en la mesa de trabajo de la máquina.

Las fresadoras vienen en varias configuraciones, cada una diseñada para aplicaciones específicas y requisitos de la pieza de trabajo. Algunos de los tipos más comunes son:

Cada tipo de fresadora ofrece capacidades únicas, y la selección depende de factores como el tamaño de la pieza, el material, la precisión requerida y el volumen de producción. La moderna tecnología CNC (control numérico por ordenador) ha mejorado aún más la versatilidad y precisión de las operaciones de fresado, permitiendo un mecanizado 3D complejo y una integración perfecta con los sistemas CAD/CAM para procesos de fabricación avanzados.

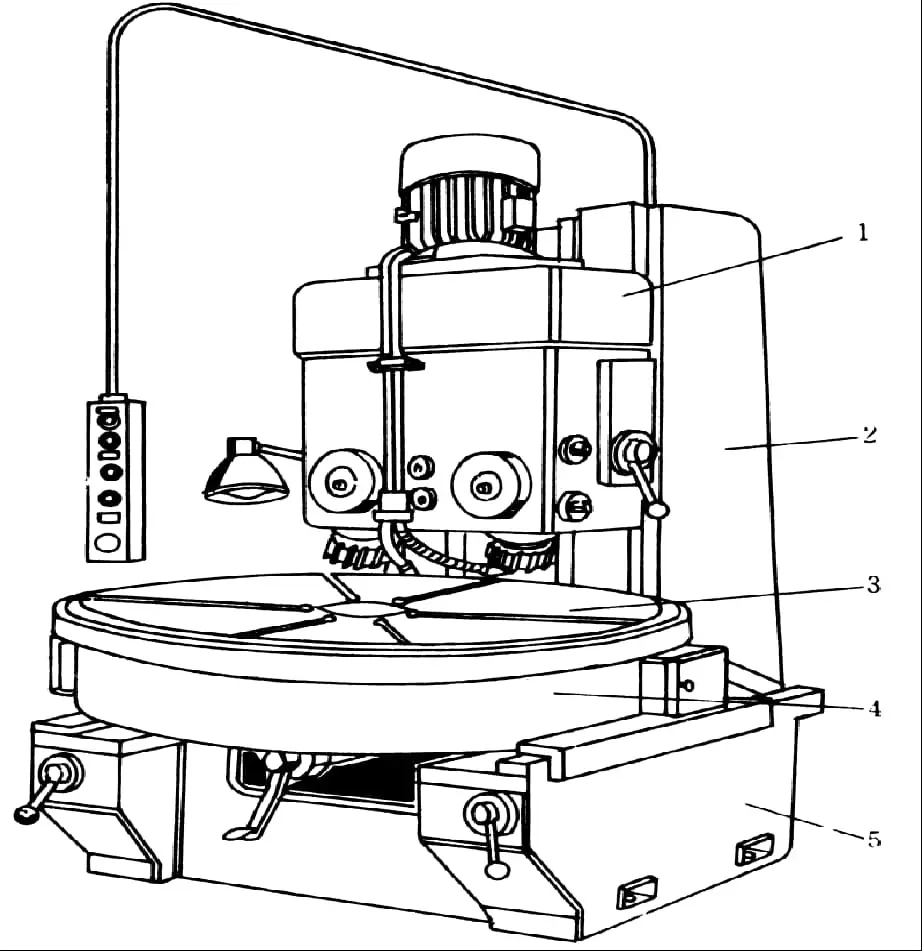

(1) Cama

La bancada es el cuerpo principal de la máquina herramienta, con la mayoría de los componentes instalados sobre ella.

El husillo, el mecanismo de cambio de velocidad del husillo y otras piezas se instalan dentro de la bancada.

La pared frontal de la cama tiene guías verticales de cola de milano para el movimiento hacia arriba y hacia abajo de la mesa, mientras que la parte superior de la cama tiene guías horizontales de cola de milano para el movimiento hacia delante y hacia atrás del travesaño.

En la parte trasera de la bancada hay un motor principal que acciona el husillo mediante un mecanismo de cambio de velocidad instalado en el interior de la bancada.

La velocidad del husillo se cambia mediante una manivela y una escala de cuadrante, ambas situadas en la parte superior izquierda de la bancada. Es necesario detenerse al cambiar de velocidad.

En la parte inferior izquierda de la cama hay un armario eléctrico.

(2) Travesaño

El travesaño puede ajustarse en longitud moviéndolo hacia delante o hacia atrás con ayuda de engranajes y cremalleras, y puede sujetarse mediante dos juegos de pernos excéntricos.

Se instala un soporte en el travesaño para apoyar el extremo saliente de la barra de corte, lo que aumenta la rigidez de la barra de corte.

(3) Tabla

Es el soporte de la mesa de trabajo, con la mesa de trabajo longitudinal, la mesa de trabajo transversal y la mesa giratoria de la fresadora montadas sobre él.

El motor de avance y el mecanismo de cambio de velocidad de avance son componentes independientes instalados en la parte delantera izquierda de la mesa, que controlan el movimiento de la mesa, la mesa de trabajo longitudinal y la mesa de trabajo transversal.

El cambio del avance se controla mediante una empuñadura en forma de seta, que permite cambiar de velocidad durante la marcha.

La mesa puede desplazarse a lo largo de las guías verticales de cola de milano de la bancada. Debajo de la mesa hay un husillo vertical que no sólo sube y baja la mesa, sino que también la sostiene.

La manipulación de la mesa de trabajo transversal y de la mesa elevadora se controla mediante asas situadas en el lado izquierdo de la mesa elevadora.

Hay dos empuñaduras unidas que tienen cinco posiciones: arriba, abajo, adelante, atrás y parada. Las cinco posiciones están entrelazadas.

(4) Mesa de trabajo longitudinal

Se utiliza para instalar piezas de trabajo o accesorios y se mueve longitudinalmente con la pieza de trabajo durante el movimiento de avance.

En la parte superior de la mesa de trabajo longitudinal hay tres ranuras en T para instalar pernos de sujeción (pernos en T). Una de estas tres ranuras en T tiene mayor precisión que las otras dos. También hay una pequeña ranura en T en la parte delantera de la mesa de trabajo para instalar bloques de límite de recorrido.

La anchura de la mesa de trabajo longitudinal es la principal especificación que indica el tamaño de la fresadora.

(5) Mesa de trabajo transversal

La mesa de trabajo transversal está situada debajo de la mesa de trabajo longitudinal y se utiliza para accionar la mesa de trabajo longitudinal para que se mueva hacia delante y hacia atrás.

Con la mesa de trabajo longitudinal, la mesa de trabajo transversal y la mesa elevadora, la pieza puede moverse en tres direcciones de coordenadas perpendiculares entre sí para satisfacer los requisitos de mecanizado.

Entre la mesa de trabajo longitudinal y la mesa de trabajo transversal de la fresadora universal se encuentra una mesa giratoria. Su único propósito es permitir que la mesa de trabajo longitudinal gire dentro de un ángulo positivo o negativo no superior a 45 grados en el plano horizontal, con el fin de fresar ranuras helicoidales.

La presencia o ausencia de mesa giratoria es la única característica distintiva entre las fresadoras horizontales universales y las fresadoras horizontales ordinarias.

(6) Eje

El husillo se utiliza para instalar fresas directamente o a través de un árbol de fresas, y acciona la fresa para que gire. El husillo es un eje hueco con un orificio cónico de 7:24 en el extremo delantero para instalar fresas o mandriles portafresas.

Un perno largo atraviesa el orificio pasante del husillo desde la parte posterior para fijar las fresas o los portabrocas en su sitio.

La base soporta todo el peso de la fresadora y mantiene el líquido de corte. Es la base de toda la fresadora y está diseñada para garantizar que la máquina sea estable y rígida durante el funcionamiento.

Además, también hay dispositivos auxiliares como la grúa y el árbol de corte.

Fresadora universal de mesa elevadora horizontal X6132.

(1) Modelo y especificaciones de la fresadora.

(2) Principales parámetros técnicos:

La superficie de trabajo de la mesa es de 320 mm x 1250 mm, y el recorrido máximo de la mesa (manual) es de 700 mm longitudinalmente, 255 mm transversalmente y 320 mm verticalmente. El recorrido máximo de la mesa (automática) es de 680 mm longitudinalmente, 240 mm transversalmente y 300 mm verticalmente.

El ángulo máximo de rotación de la mesa es de ±45°, y la distancia del eje del husillo a la superficie de la mesa de trabajo es de 30 mm a 350 mm. La velocidad del husillo tiene 18 niveles que van de 30rpm a 1500rpm.

Fresadora de mesa elevadora vertical.

La fresadora vertical es similar a la fresadora horizontal en muchos aspectos. Sin embargo, difiere en que no tiene carril guía superior ni travesaño en la bancada.

En su lugar, la parte superior delantera de la máquina tiene un cabezal de fresado vertical, que se utiliza para instalar el husillo y la fresa.

Por lo general, en una fresadora vertical se coloca una mesa giratoria entre la bancada y el cabezal de fresado vertical, lo que permite inclinar el husillo en un ángulo determinado para fresar superficies inclinadas. La fresadora vertical también puede utilizarse para taladrar agujeros.

b) Mesa de trabajo basculante

c) Mesa de trabajo giratoria.

d) Tornillo de banco liso

e) Cabezal divisor.

f) Cabezal de fresado vertical.

g) Insertar Fresadora

También conocidos como tornillos de banco para máquinas, estos alicates se suelen utilizar para sujetar piezas de trabajo pequeñas o medianas de forma rectangular o cilíndrica. Los alicates que cuentan con un dial giratorio se denominan alicates de punta plana giratorios, que pueden utilizarse para ajustar ángulos.

Este método suele utilizarse para instalar piezas pequeñas de forma regular.

Esta herramienta se utiliza para sujeción piezas de trabajo que requieren el mecanizado de superficies curvas. Resulta especialmente útil para fresar superficies de arco circulares interiores y exteriores relativamente uniformes.

Ampliar la gama de procesamiento de las fresadoras horizontales. La instalación de un cabezal de fresado universal en una fresadora horizontal no solo permite realizar diversas operaciones de fresado vertical, sino que también permite ajustar el eje de la fresa a cualquier ángulo en función de las necesidades de fresado.

Sin embargo, debido a la complicada instalación del cabezal de fresado universal y a la importante reducción del espacio de trabajo tras la instalación, su utilización es limitada.

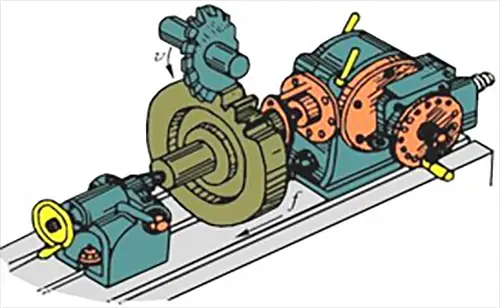

La aplicación de un cabezal divisor:

Como uno de los accesorios importantes, el cabezal divisor se utiliza comúnmente para instalar piezas de trabajo para fresar superficies inclinadas, realizar operaciones de indexación, y mediante el uso de diversos métodos de indexación (como indexación simple, indexación compuesta e indexación diferencial) para diversas tareas de indexación.

Además, el cabezal divisor puede utilizarse para instalar la pieza de trabajo en el ángulo necesario para facilitar el procesamiento de corte (como el fresado de superficies inclinadas). Al fresar ranuras helicoidales, el cabezal divisor puede conectarse al tornillo longitudinal de la mesa de la fresadora con un "engranaje de intercambio" para proporcionar a la pieza de trabajo en el cabezal divisor un movimiento en espiral mientras se mueve la mesa.

Las fresas son sofisticadas herramientas de corte multidentado que suelen fabricarse en instalaciones especializadas debido a sus complejos requisitos de geometría y precisión. Estas herramientas se caracterizan por su alta productividad, que se deriva de dos factores clave: el engranaje simultáneo de múltiples filos de corte y la capacidad de funcionar a velocidades de corte elevadas.

El diseño y el rendimiento de las fresas pueden optimizarse para aplicaciones, materiales y condiciones de mecanizado específicos. Esta versatilidad ha dado lugar a una amplia gama de tipos de fresas, cada una de ellas adaptada a unas necesidades de fabricación concretas. Estas fresas pueden clasificarse en función de varios criterios, entre los que se incluyen:

Aunque cada sistema de clasificación ofrece información valiosa sobre la selección y el rendimiento de las fresas, esta discusión se centrará principalmente en la categorización por aplicación prevista, ya que proporciona un marco práctico para comprender la diversa gama de operaciones de fresado en la fabricación moderna.

Entre las principales categorías basadas en aplicaciones figuran:

Clasificación de las fresas según su uso:

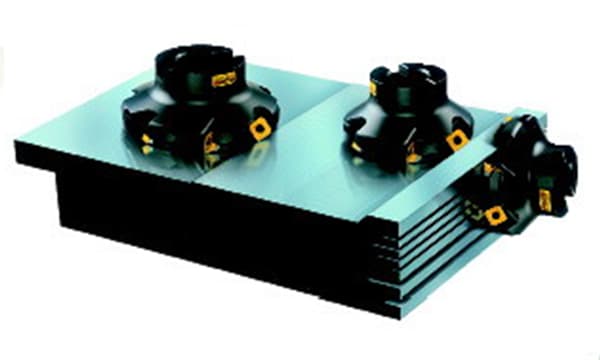

Fresa frontal

Fresa cilíndrica

La fresa cilíndrica se fabrica generalmente de acero rápido en su totalidad. El filo de corte en espiral se distribuye en la superficie del cilindro sin filo de corte secundario. Los dientes en espiral cortan y salen gradualmente de la pieza durante el proceso de corte, por lo que el proceso de corte es relativamente estable.

Se utiliza principalmente para mecanizar superficies estrechas y largas con una anchura inferior a la longitud de la fresa en fresadoras horizontales.

Fresa de disco

La fresa de disco incluye:

Fresa de ranurar. Solo tiene dientes en la superficie del cilindro y solo puede utilizarse para mecanizar ranuras poco profundas.

Fresa de chavetero

A. Se trata de un herramienta de corte para fresar chaveteros, con sólo dos ranuras.

B. Tanto el borde de corte circunferencial como el borde de corte final pueden servir como borde de corte principal.

C. Cuando se utiliza, la fresa penetra primero en la pieza mediante avance axial y, a continuación, fresa el chavetero siguiendo la dirección del chavetero.

D. Durante el reafilado sólo es necesario rectificar el filo de corte final.

Fresa

La diferencia entre Ejercicios de torsiónFresas de planeado y fresas de chavetero:

Fresa con hoja de sierra

Las fresas de hoja de sierra se utilizan principalmente para cortar o fresar ranuras estrechas hasta una profundidad determinada.

Fresa angular

Las fresas de ángulo simple y doble se utilizan para fresar ranuras y biseles en piezas de trabajo.

Fresa de forma

Las fresas de forma se utilizan para mecanizar superficies contorneadas, y la forma de los dientes de la fresa está diseñada para adaptarse a la forma del contorno de la superficie de la pieza que se está mecanizando.

Clasificación de las fresas por la forma de su dentado:

1. Fresa de dientes puntiagudos

El dorso de la fresa de dientes puntiagudos es en su mayor parte lineal y se fresa con una fresa angular. Este tipo de fresa es siempre de diseño puntiagudo. Se puede fabricar y afilar fácilmente, y se puede rectificar a lo largo de la superficie de corte posterior después de que se desafile. Este tipo de fresa tiene un filo afilado.

2. Fresa de dientes perfilados.

El dorso de una fresa de dientes perfilados es una curva especial, normalmente una espiral de Arquímedes. El dorso del diente se mecaniza por el método de afeitado. Una vez que el diente se desafila, se puede rectificar a lo largo de la superficie de corte delantera.

La forma de los dientes de la fresa permanece inalterada tras el reafilado. Este tipo de fresa se utiliza habitualmente para el mecanizado de formas de filo complejas de fresas de forma.

Fresa de mango:

1) Fresa de mango

Los dientes de la fresa se distribuyen en la cara frontal y en la superficie cilíndrica de la fresa. Suele utilizarse para mecanizar superficies planas en una fresadora vertical y también puede utilizarse para mecanizar superficies planas en una fresadora horizontal.

2) Fresa frontal

Es adecuada para fresar superficies de contorno, caras frontales, planos inclinados, ranuras y superficies escalonadas, etc.

3) Fresa de chavetero y fresa de ranura en T

Se utiliza específicamente para el mecanizado de chaveteros y ranuras en T.

4) Fresa de cola de milano

Se utiliza específicamente para fresar ranuras de cola de milano.

Fresa con agujeros:

El fresado es un método de mecanizado muy versátil y productivo que ofrece una precisión y una calidad superficial excepcionales. Normalmente, las operaciones de fresado pueden alcanzar tolerancias dimensionales que oscilan entre IT9 e IT8 según el sistema de grado de tolerancia internacional, con valores de rugosidad superficial (Ra) entre 6,3 y 1,6μm. Estas capacidades hacen que el fresado sea adecuado para una amplia gama de aplicaciones de fabricación de alta precisión.

El fresado abarca una amplia gama de posibilidades de procesamiento, entre las que se incluyen:

Además, las fresadoras modernas ofrecen una mayor versatilidad gracias a su capacidad para alojar herramientas adicionales. Mediante la instalación de herramientas de taladrado como brocas, escariadores y barras de taladrado, estas máquinas pueden realizar con eficacia diversas operaciones de procesamiento de agujeros en las piezas de trabajo. Esta multifuncionalidad reduce significativamente la necesidad de múltiples configuraciones de la máquina, mejorando así la eficiencia y la precisión de la fabricación en general.

Los centros de fresado CNC (control numérico por ordenador) avanzados pueden ampliar aún más estas capacidades, ofreciendo mecanizado en 5 ejes para geometrías complejas y sistemas automatizados de cambio de herramientas para el procesamiento sin fisuras de diversas características. Estos avances tecnológicos siguen ampliando los límites de lo que se puede conseguir en las operaciones de fresado, convirtiéndolo en un proceso indispensable en la fabricación moderna.

Definición:

El fresado convencional, también conocido como fresado ascendente, se produce cuando el sentido de giro de la fresa se opone al sentido de avance de la pieza. En este proceso, los dientes de corte se mueven hacia arriba contra la pieza, levantándola ligeramente. Por el contrario, el fresado ascendente, o fresado descendente, se caracteriza porque la fresa gira en el mismo sentido que el avance de la pieza. En este caso, los dientes de corte se mueven hacia abajo en la pieza de trabajo, empujándola contra la mesa de la máquina.

Características:

1. En fresado convencionalel espesor de corte aumenta gradualmente a partir de cero.

Debido a la influencia del radio del filo romo, el ángulo frontal es negativo al principio del corte. Los dientes se aprietan y patinan sobre la superficie de la pieza, lo que provoca graves endurecimiento superficial y un mayor desgaste de los dientes.

En cambio, en el fresado de ascenso, el espesor de corte parte del máximo. El desgaste de la herramienta es menor y la durabilidad es elevada.

2. En el fresado ascendente, la fuerza de corte en la dirección de avance es la misma que la de la pieza.

Debido a la holgura entre el tornillo y la tuerca de la mesa de trabajo, cuando la fuerza de avance aumenta gradualmente, la fuerza de corte tirará de la mesa de trabajo y causará fluencia, dando como resultado un avance desigual.

En casos graves, puede provocar la rotura de la fresa.

Sin embargo, en el fresado convencional, debido a la acción de la fuerza de avance, la superficie de transmisión entre el tornillo y la tuerca está siempre en estrecho contacto, por lo que el proceso de fresado es relativamente estable.

3. En el fresado convencional, la fuerza de corte vertical es opuesta a la fuerza de sujeción y al peso de la pieza, lo que tiende a levantar la pieza de la mesa de trabajo, exacerbando la vibración y afectando a la sujeción y a la rugosidad superficial de la pieza.

Por otro lado, en el fresado en ascenso, la fuerza de corte vertical es descendente, lo que da como resultado un apriete fiable.

Características de la molienda ascendente:

Características del fresado convencional:

El fresado simétrico se produce cuando el eje de la fresa se coloca centrado sobre la superficie mecanizada. Esta configuración da lugar a una distribución equilibrada de la fuerza de corte y suele producir un mayor espesor medio de viruta. El fresado simétrico se emplea sobre todo en piezas con superficies de mecanizado anchas y en el mecanizado de aceros templados. La distribución equilibrada de la fuerza contribuye a mejorar el acabado superficial y a reducir el desgaste de la herramienta, por lo que resulta especialmente adecuado para aplicaciones de alta precisión y materiales con características de mecanizabilidad difíciles.

El fresado asimétrico se caracteriza por el desplazamiento del eje de la fresa con respecto al centro de la superficie mecanizada. Este enfoque puede clasificarse a su vez en dos métodos distintos basados en la posición relativa del eje de la fresa:

a) Fresado asimétrico convencional: La rotación de la fresa se opone al sentido de avance, lo que da lugar a virutas que empiezan siendo finas y se van espesando progresivamente. Este método suele proporcionar una mejor evacuación de la viruta, pero puede provocar un aumento de las fuerzas de corte y un posible levantamiento de la pieza.

b) Fresado asimétrico en escalada: La rotación de la fresa se alinea con la dirección de avance, produciendo virutas que comienzan gruesas y se van adelgazando gradualmente. Esta técnica suele mejorar el acabado superficial, reducir las fuerzas de corte y aumentar la vida útil de la herramienta, pero requiere una configuración más rígida de la máquina para evitar las vibraciones.

La elección entre el fresado asimétrico convencional y el escalado depende de factores como la rigidez de la máquina, el material de la pieza, los requisitos de acabado superficial y las características de la herramienta. Cada método presenta ventajas y retos únicos, por lo que es necesario tenerlo muy en cuenta a la hora de planificar el proceso para optimizar los resultados del mecanizado.