¿Por qué se deforman los moldes durante el tratamiento térmico, provocando costosos defectos? Este artículo profundiza en las causas fundamentales, como la selección de materiales, el diseño del molde y los procesos de fabricación, y esboza medidas preventivas. Al comprender la influencia de las velocidades de calentamiento, los métodos de enfriamiento y la tensión residual, los ingenieros pueden mitigar la deformación y mejorar la calidad de los moldes. Aprenda cómo la elección de los materiales adecuados y la optimización de los procesos de tratamiento térmico pueden ahorrar tiempo y recursos, garantizando que sus moldes cumplan las normas de precisión.

Una fábrica de maquinaria seleccionó el acero T10A para fabricar matrices complicadas con grandes diferencias en el tamaño de la sección y una deformación mínima tras el enfriamiento, con un requisito de dureza de 56-60HRC.

Sin embargo, tras el tratamiento térmico, la dureza de la matriz cumplía los requisitos técnicos, pero la deformación era demasiado importante y hubo que desguazarla.

Para fabricar matrices precisas y complejas con una deformación limitada, se recomienda elegir en la medida de lo posible aceros de micro deformación, como el acero templado al aire.

Normalmente, el acero Cr12MoV se considera un acero de micro deformación, que debería tener una deformación limitada.

El análisis metalográfico de la matriz con deformación excesiva mostró una gran cantidad de carburos eutécticos en el acero para troquelesque estaban presentes en rayas y bloques.

(1) Causas de la elipse de matriz (deformación)

La presencia de carburos no uniformes distribuidos en una dirección específica en el acero para matrices es la causa de la grave deformación. El coeficiente de dilatación de los carburos es aproximadamente 30% menor que el de la estructura matricial del acero.

Durante el calentamiento, los carburos impiden la expansión del orificio interior de la matriz, y durante el enfriamiento, impiden la contracción del orificio interior de la matriz, lo que provoca una deformación desigual del orificio interior de la matriz y hace que el orificio redondo de la matriz se convierta en elíptico.

(2) Medidas preventivas

① En la fabricación de moldes de precisión y complejos, debemos esforzarnos por seleccionar acero para moldes con una segregación mínima de carburo, aunque no sea la opción más barata. Deberíamos evitar el acero producido por pequeñas plantas siderúrgicas que tenga una mala calidad de material.

② El acero para matrices con una segregación significativa de carburos debe forjarse adecuadamente para romper los bloques de cristal de carburo y reducir la distribución desigual de los carburos. Esto también eliminará cualquier anisotropía en las propiedades del acero.

③ El acero forjado para matrices debe ser templado y revenido para conseguir una estructura de sorbita con una distribución uniforme de carburos fina y dispersa. Esto minimizará la deformación en la matriz compleja de precisión tras el tratamiento térmico.

④ Para los moldes de mayor tamaño o los que no pueden forjarse, puede utilizarse un tratamiento de doble refinado en solución para refinar y distribuir uniformemente los carburos. Esto también redondeará los bordes y las esquinas, reduciendo la deformación por tratamiento térmico en el molde.

El diseño de un molde se basa principalmente en su uso previsto y, como resultado, su estructura puede no ser siempre completamente racional o simétrica. Para ello, los diseñadores deben tomar medidas eficaces que garanticen la fabricabilidad, la racionalidad de la estructura y la simetría de la forma geométrica del molde, manteniendo al mismo tiempo el rendimiento del molde. Para ello, hay que tenerlo muy en cuenta durante el proceso de diseño.

(1) Trate de evitar las esquinas afiladas y las secciones de distinto grosor

Los diseñadores deben evitar secciones, bordes finos y esquinas afiladas con grandes diferencias de grosor en el diseño del molde. En su lugar, deben implementarse transiciones suaves en la unión del grosor de la matriz. Esto reducirá eficazmente las diferencias de temperatura y la tensión térmica en la sección de la matriz. Además, la diferencia en el tiempo de transformación de la microestructura y la tensión de la microestructura pueden reducirse utilizando filetes y conos de transición.

(2) Aumentar adecuadamente el agujero del proceso

Para los moldes que no pueden garantizar una sección transversal uniforme y simétrica, puede ser necesario modificar el diseño cambiando los orificios no pasantes por orificios pasantes o añadiendo orificios de proceso adicionales, siempre que esto no afecte al rendimiento del molde.

Los moldes con cavidades estrechas pueden deformarse tras el enfriamiento. Si se añaden dos orificios de proceso durante la fase de diseño, puede reducirse la diferencia de temperatura en la sección transversal durante el enfriamiento, lo que reduce la tensión térmica y mejora las deformaciones.

Aumentar el número de agujeros de proceso o convertir los agujeros no uniformes en agujeros pasantes también puede reducir el riesgo de agrietamiento debido a un grosor desigual.

(3) Debe adoptarse una estructura estrecha y simétrica en la medida de lo posible.

Cuando la forma de la matriz es abierta o asimétrica, la distribución de las tensiones es desigual después del temple, lo que la hace susceptible a la deformación. Para mitigar esta situación, es habitual conservar las nervaduras en las matrices de ranuras deformables en general antes del temple y cortarlas después del proceso. Esto ayuda a evitar la deformación en R durante el temple y mejora la estabilidad general de la pieza.

(4) Se adopta una estructura combinada

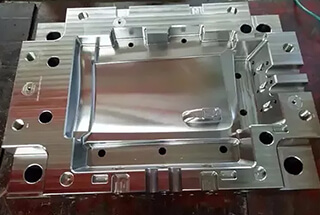

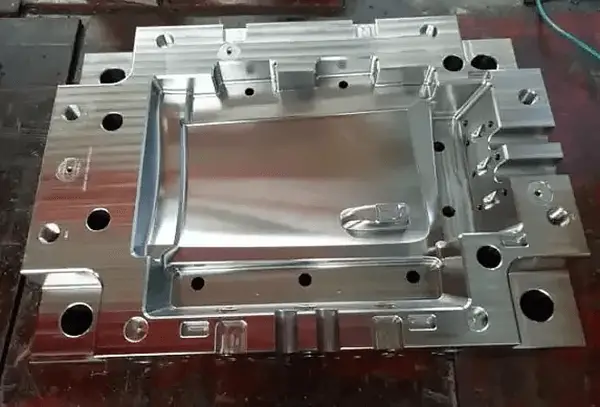

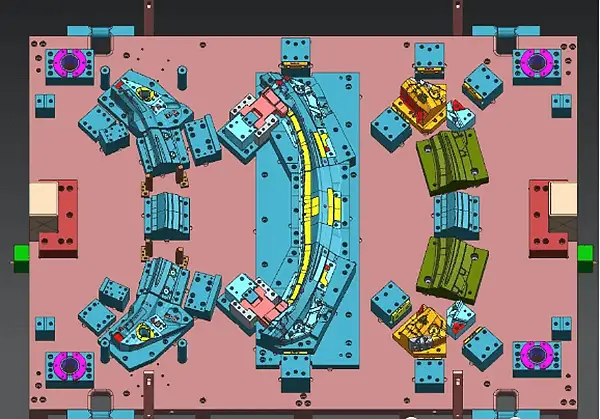

Para troqueles grandes con formas complejas y tamaños superiores a 400 mm, así como punzones con pequeños espesores y grandes longitudes, es aconsejable adoptar una estructura combinada para simplificar la complejidad y reducir el tamaño de grande a pequeño.

La reorientación de la superficie interior de la matriz con respecto a la superficie exterior puede facilitar el procesamiento en frío y en caliente, y también reducir la deformación y las grietas.

Al diseñar una estructura combinada, deben tenerse en cuenta los siguientes principios para garantizar una descomposición adecuada sin afectar a la precisión del ajuste:

(1) Ajuste el grosor para conseguir una sección transversal uniforme tras la descomposición.

(2) Se descomponen en las zonas donde se produce la concentración de tensiones para dispersarlas y evitar el agrietamiento.

(3) Haz coincidir la estructura con los orificios de proceso para que sea simétrica.

(4) Garantizar la comodidad de procesamiento y montaje tanto en frío como en caliente.

(5) Y lo que es más importante, garantizar la usabilidad de la estructura.

La adopción de una estructura integral para matrices de gran tamaño puede dificultar el tratamiento térmico, lo que provoca una contracción irregular de la cavidad tras el enfriamiento. Esto puede dar lugar a bordes cóncavo-convexos, distorsión del plano y dificultades para rectificar estos problemas durante el procesamiento futuro.

Para hacer frente a estos retos, utilizar una estructura combinada es una solución adecuada. Tras el tratamiento térmico, la estructura puede ensamblarse, rectificarse y emparejarse de nuevo. Esto no solo simplifica el proceso de tratamiento térmico, sino que también resuelve eficazmente los problemas de deformación.

En las fábricas, es habitual encontrar que los moldes de formas complejas y gran precisión experimentan una deformación significativa tras el tratamiento térmico. Tras una inspección más detallada, a menudo se descubre que la causa de esta deformación es la falta de tratamiento de precalentamiento tanto durante el mecanizado como durante el proceso de tratamiento térmico final.

1. Causas de la deformación

La superposición de los tensión residual en el proceso de mecanizado y la tensión tras el enfriamiento aumenta la deformación de la matriz tras el tratamiento térmico.

2. 2. Medidas preventivas

Para reducir la tensión residual y la deformación de la matriz después del enfriamiento, se pueden tomar las siguientes medidas:

(1) Llevar a cabo un alivio del estrés recocido proceso una vez, a una temperatura de (630-680)°C durante (3-4) horas con enfriamiento del horno a 500°C o 400°C durante (2-3) horas, entre el mecanizado de desbaste y el mecanizado de semiacabado.

(2) Bajar la temperatura de enfriamiento para reducir la tensión residual después del enfriamiento.

(3) Enfriar la matriz en aceite a 170°C y dejar que se enfríe al aire (enfriamiento por etapas).

(4) Reducir la tensión residual mediante enfriamiento isotérmico.

Siguiendo estos pasos, se puede minimizar la tensión residual y la deformación de la matriz tras el enfriamiento.

La creencia común de que la deformación de una matriz después del tratamiento térmico se debe al enfriamiento es incorrecta.

En realidad, la tecnología de procesamiento adecuada para el molde, especialmente los moldes complejos, tiene un mayor impacto en su deformación.

Una comparación de los procesos de calentamiento de algunos moldes muestra que las velocidades de calentamiento más rápidas suelen dar lugar a una mayor deformación.

(1) La causa de la deformación cualquier metal se expande cuando se calienta

Cuando se calienta el acero, la temperatura no uniforme de cada pieza en el mismo molde (es decir, el calentamiento desigual) dará lugar a una expansión no uniforme, lo que provocará tensión interna causado por un calentamiento desigual.

Por debajo del punto de transformación del acero, la tensión térmica se produce principalmente por un calentamiento desigual.

Cuando la temperatura supera la temperatura de transformación, el calentamiento desigual provoca una transformación microestructural desigual, lo que genera tensiones estructurales.

Como resultado, las velocidades de calentamiento más rápidas aumentan la diferencia de temperatura entre la superficie y el núcleo de la matriz, lo que provoca mayores niveles de tensión y una mayor deformación de la matriz tras el tratamiento térmico.

(2) Medidas preventivas

El molde complejo debe calentarse gradualmente por debajo de la temperatura de transición de fase.

En general, la distorsión del molde durante el tratamiento térmico al vacío es significativamente menor en comparación con la que se produce en un horno de baño salino.

Para baja acero aleado es suficiente un ciclo de precalentamiento a una temperatura de 550-620°C. Para matrices de alta aleación, se recomienda un ciclo de precalentamiento de dos pasos a temperaturas de 550-620°C y 800-850°C.

Algunos fabricantes creen que elevar la temperatura de enfriamiento es crucial para garantizar la alta dureza de la matriz. Sin embargo, la experiencia real de producción demuestra que no es un método adecuado.

Para las matrices complejas, se emplea la temperatura de calentamiento normal tanto para el calentamiento como para el enfriamiento. La deformación por tratamiento térmico que se produce tras el calentamiento a la temperatura máxima permitida es mucho mayor en comparación con la que se produce a la temperatura mínima permitida.

(1) Causas de la deformación

Como es bien sabido, el aumento de la temperatura de enfriamiento provoca un aumento del tamaño de grano del acero. Esto se debe a que un mayor tamaño de grano aumenta la templabilidad, lo que se traduce en una mayor tensión durante el temple y el enfriamiento.

Además, dado que la mayoría de las matrices complejas están fabricadas con acero de aleación media a alta, una temperatura de enfriamiento elevada provocará un aumento de los residuos. austenita en la estructura debido a un punto Ms bajo. Esto provocará un aumento de la deformación de la matriz tras el tratamiento térmico.

(2) Medidas preventivas

Para cumplir los requisitos técnicos del molde, es importante seleccionar una temperatura de calentamiento adecuada. Para minimizar la tensión durante el enfriamiento y reducir la deformación del tratamiento térmico en moldes complejos, es aconsejable elegir la temperatura de enfriamiento más baja posible.

El grado de deformación y agrietamiento durante el tratamiento térmico está estrechamente ligado al tipo de acero y su calidad. La selección debe realizarse en función de los requisitos de rendimiento del molde, teniendo en cuenta la precisión, la estructura y el tamaño de la matriz, así como la naturaleza, la cantidad y el método de procesamiento del material que se va a procesar.

Para piezas sin requisitos de deformación y precisión, puede utilizarse acero para herramientas al carbono para reducir costes. Para piezas propensas a la deformación y el agrietamiento, se puede utilizar acero aleado para herramientas con mayor resistencia y un proceso más lento. tasa de enfriamiento crítica durante el enfriamiento.

Si la deformación de una matriz de acero al carbono no cumple los requisitos, se debe utilizar en su lugar acero 9Mn2V o acero CrWMn, aunque el coste del material pueda ser mayor. De este modo se resolverán los problemas de deformación y agrietamiento, con lo que se obtendrá una solución rentable a largo plazo.

También es importante reforzar la inspección y la gestión de las materias primas para evitar que se agrieten durante el tratamiento térmico debido a defectos en las materias primas.

La formulación de especificaciones técnicas razonables (incluidos los requisitos de dureza) es un paso crucial para evitar la deformación y el agrietamiento durante el enfriamiento. Endurecimiento local o endurecimiento superficial puede cumplir los requisitos de uso, y debe evitarse el enfriamiento global siempre que sea posible.

En el caso de los moldes de temple completo, se pueden relajar los requisitos locales y no es necesario imponer la uniformidad. En el caso de moldes de coste elevado o estructura compleja, si resulta difícil cumplir los requisitos técnicos durante el tratamiento térmico, se recomienda ajustar las especificaciones técnicas y relajar los requisitos que tengan poca repercusión en la vida útil, a fin de evitar el desguace causado por las repetidas reparaciones.

La mayor dureza alcanzable no debe tomarse como única especificación técnica en el diseño del acero seleccionado. Esto se debe a que la mayor dureza suele medirse en una muestra pequeña de tamaño limitado, que puede diferir significativamente de la dureza que puede alcanzarse en un molde más grande de tamaño real.

La búsqueda de la mayor dureza requiere a menudo un aumento de la velocidad de enfriamiento durante el temple, lo que puede dar lugar a un aumento de la deformación y el agrietamiento. Por lo tanto, especificar una mayor dureza como condición técnica puede plantear retos para el tratamiento térmico, incluso para moldes pequeños.

En conclusión, el diseñador debe establecer especificaciones técnicas razonables y viables basadas en el uso previsto y los grados de acero seleccionados. Además, al determinar los requisitos de dureza de los tipos de acero seleccionados, debe evitarse el intervalo de dureza asociado a la fragilidad del temple.

1. Causas de la deformación

Los aceros aleados, como el acero Cr12MoV, suelen tener una cantidad significativa de austenita retenida después del temple. Las diferentes estructuras del acero tienen volúmenes específicos variables, siendo la austenita la que tiene el menor volumen específico, lo que constituye la causa principal de la reducción de volumen en las matrices de acero de alta aleación tras el temple y revenido a baja temperatura.

El volumen específico de diversas estructuras de acero disminuye en el siguiente orden: martensitasorbita templada, perlita y austenita.

2. 2. Medidas preventivas

(1) Reducir adecuadamente la temperatura de enfriamiento

Como ya se ha mencionado, las temperaturas de enfriamiento más elevadas dan lugar a una mayor austenita retenida masa. Por lo tanto, seleccionar la temperatura de enfriamiento adecuada es crucial para reducir la contracción del molde. Para cumplir los requisitos técnicos del molde, debe tenerse en cuenta el rendimiento general del molde, y la temperatura de enfriamiento debe reducirse adecuadamente.

(2) Aumentar la temperatura de templado

Los datos muestran que el contenido de austenita retenida del acero Cr12MoV templado a 500°C es la mitad que el del templado a 200°C. Por lo tanto, se debe aumentar la temperatura de revenido, sin dejar de cumplir los requisitos técnicos de la matriz. En la práctica, la deformación de una matriz de acero Cr12MoV templada a 500°C es mínima, con sólo una ligera disminución de la dureza (2-3HRC).

(3) Utilizar tratamiento criogénico

El tratamiento criogénico después del temple es un método eficaz para reducir la masa residual de austenita y minimizar la deformación y los cambios de tamaño durante el uso estable. Por lo tanto, el tratamiento criogénico debe utilizarse para matrices de precisión y complejas.

La deformación que se produce durante el tratamiento térmico de las matrices suele ser visible tras el enfriamiento rápido y el enfriamiento. Aunque hay varios factores que contribuyen a ello, no se puede pasar por alto el impacto del proceso de enfriamiento.

1. Causas de la deformación

Cuando el troquel se enfría por debajo del Punto MSse produce una transformación de fase en el acero. Esto da lugar no sólo a tensiones térmicas causadas por un enfriamiento desigual, sino también a tensiones estructurales debidas a la transformación no uniforme de las fases. Cuanto más rápida sea la velocidad de enfriamiento y más desigual sea el enfriamiento, mayores serán la tensión y la deformación.

2. 2. Medidas preventivas

(1) Utilice el preenfriamiento siempre que sea posible

Al tiempo que se garantiza la dureza de la matriz, debe utilizarse el preenfriamiento en la medida de lo posible. Para el acero al carbono y el acero para matrices de baja aleación, puede preenfriarse hasta que las esquinas se vuelvan negras (720-760°C). Para los aceros con austenita subenfriada estable en la zona de transformación de la perlita, el preenfriamiento puede hacerse hasta unos 700°C.

(2) Adoptar el enfriamiento rápido por etapas

El método de enfriamiento por etapas es una forma eficaz de reducir la deformación en algunas matrices complejas, reduciendo significativamente la tensión térmica y la tensión de la microestructura durante el proceso de enfriamiento. proceso de enfriamiento.

(3) Utilizar Austempering

El austempering puede reducir significativamente la deformación en algunas matrices de precisión y complejas.

Es imposible eliminar por completo la deformación en un molde después del enfriamiento. Sin embargo, se pueden utilizar los siguientes métodos para controlar la deformación en moldes de precisión y complejos:

(1) Seleccione una temperatura de calentamiento adecuada

Para garantizar el endurecimiento, debe seleccionarse la temperatura de enfriamiento más baja posible. Sin embargo, para acero aleado al carbono matrices (como los aceros CrWMn y Cr12Mo), para controlar la deformación de enfriamiento se puede aumentar la temperatura de enfriamiento para reducir el punto MS y aumentar la austenita residual.

Además, la temperatura de temple de las matrices de acero con alto contenido en carbono de gran espesor puede aumentarse para evitar las grietas de temple. Para las matrices propensas a deformarse y agrietarse, debe realizarse un recocido de alivio de tensiones antes del temple.

(2) Calentamiento óptimo

Hay que esforzarse por conseguir un calentamiento uniforme para reducir la tensión térmica durante el calentamiento. En el caso de matrices de acero de alta aleación con secciones transversales grandes, formas complejas y requisitos de deformación elevados, suele ser necesario precalentar o limitar la velocidad de calentamiento.

(3) Modo y medio de refrigeración adecuados

Siempre que sea posible, debe optarse por el enfriamiento previo, el enfriamiento por etapas y el enfriamiento por etapas. El enfriamiento previo es eficaz para reducir la deformación en matrices delgadas o finas. También puede reducir en cierta medida la deformación en matrices con grandes diferencias de grosor.

Para moldes con formas complejas y diferencias significativas en la sección transversal, se recomienda el enfriamiento rápido por etapas. Si acero rápido se enfría a 580-620°C, pueden evitarse la deformación por enfriamiento y el agrietamiento.

(4) Ejecutar correctamente las operaciones de enfriamiento

Para garantizar el enfriamiento más uniforme del molde, debe seleccionarse el método correcto de enfriamiento de la pieza en el medio. La pieza debe entrar en el medio de enfriamiento en la dirección de mínima resistencia y el lado de enfriamiento más lento debe desplazarse hacia el líquido. Una vez que el molde se haya enfriado por debajo del punto MS, debe detenerse el movimiento.

Por ejemplo, en caso de grosor desigual en el molde, la parte más gruesa debe templarse primero. Para reducir la deformación por tratamiento térmico en piezas con grandes cambios de sección, pueden añadirse orificios de proceso, nervios de refuerzo y tapones de amianto en los orificios.

En el caso de piezas con superficies cóncavas y convexas u orificios pasantes, la superficie cóncava y el orificio deben templarse hacia arriba para liberar las burbujas del orificio pasante.

La causa de la deformación en moldes de precisión y complejos suele ser compleja, pero si se comprenden sus leyes de deformación, se analizan sus causas y se adoptan diversos métodos para evitarla, es posible reducirla y controlarla.

En general, se pueden utilizar los siguientes métodos para evitar la deformación por tratamiento térmico en moldes de precisión y complejos:

(1) Selección de los materiales adecuados

Para matrices de precisión y complejas, acero para matrices de micro deformación con buena propiedades del material (como el acero templado al aire). En el caso de aceros para matrices con una segregación significativa de carburos, se recomienda un forjado y temple razonables y tratamiento térmico de revenido debe realizarse. Para aceros para matrices de mayor tamaño o que no puedan forjarse, puede utilizarse un tratamiento térmico de doble refinado en solución sólida.

(2) Razonable Estructura del molde Diseño

El diseño de la estructura del molde debe ser razonable, con una forma simétrica y un grosor no excesivamente amplio. En el caso de moldes con una deformación importante, deben comprenderse las leyes de deformación y reservarse los márgenes de mecanizado. Para moldes grandes, precisos y complejos, puede utilizarse una estructura combinada.

(3) Eliminación de tensiones residuales durante el mecanizado

Para eliminar las tensiones residuales durante el mecanizado, el tratamiento térmico debe realizarse con antelación para las matrices de precisión y complejas.

(4) Selección de la temperatura de calentamiento adecuada

La temperatura de calentamiento debe seleccionarse de forma razonable y la velocidad de calentamiento debe controlarse. El calentamiento lento, el precalentamiento y otros métodos de calentamiento equilibrados pueden utilizarse para reducir la deformación del tratamiento térmico en troqueles de precisión y complejos.

(5) Proceso de enfriamiento adecuado

Con la condición de garantizar la dureza de la matriz, deben utilizarse en la medida de lo posible los procesos de preenfriamiento, enfriamiento por etapas o enfriamiento en caliente.

(6) Calentamiento al vacío, enfriamiento y tratamiento criogénico

En la medida de lo posible, el temple por calentamiento al vacío y el tratamiento criogénico después del temple deben utilizarse para las matrices de precisión y complejas.

(7) Tratamiento térmico previo, tratamiento térmico de envejecimiento y Nitruración Tratamiento térmico

Para algunas matrices precisas y complicadas, se puede utilizar el tratamiento térmico de precalentamiento, el tratamiento térmico de envejecimiento y el tratamiento térmico de nitruración de temple y revenido para controlar la precisión de las matrices.

Además, el funcionamiento adecuado de los procesos de tratamiento térmico (como el tapado de orificios, el atado de orificios, la fijación mecánica, los métodos de calentamiento adecuados, la selección correcta de la dirección de enfriamiento y la dirección de movimiento en el medio de enfriamiento, etc.) y la razonable tratamiento térmico de revenido también son medidas eficaces para reducir la deformación de los moldes complejos de precisión.