¿Qué hace que los moldes se agrieten después del tratamiento térmico? ¿Cómo puede saber si un molde ha recibido un tratamiento térmico adecuado? El tratamiento térmico de moldes puede ser complejo, pero conocer los problemas más comunes y sus soluciones puede ahorrar tiempo y recursos. Este artículo responde a 22 preguntas frecuentes sobre el tratamiento térmico de moldes y ofrece consejos prácticos y opiniones de expertos. Desde cómo evitar los errores más comunes hasta cómo garantizar un rendimiento óptimo, encontrará información valiosa para mejorar su comprensión de este proceso crítico. Siga leyendo para descubrir la clave del éxito del tratamiento térmico de moldes.

Esto puede lograrse calentando y enfriando a temperaturas entre 1050 y 1100℃, seguido de enfriamiento en aceite.

Sin embargo, no es necesario para los trabajos en caliente acero para troqueles tener una dureza tan elevada, ya que su rendimiento se reducirá significativamente con una dureza elevada.

Normalmente, un rango de dureza de HRC46-50 proporcionará un buen rendimiento y durabilidad.

Si se utiliza una máquina trituradora, el coste de procesamiento puede ser elevado, la cantidad de material procesado puede ser grande, pero el tamaño del producto puede no cumplir la norma exigida.

Si el ácido clorhídrico no consigue limpiar la superficie, es probable que esté utilizando acero para troqueles con un alto contenido en cromo. ¿Es acero para troqueles D2 o H13?

La capa de óxido de las matrices de acero con alto contenido en cromo es difícil de eliminar, pero puede lavarse con un limpiador ácido para acero inoxidable. Estos limpiadores se encuentran fácilmente en tiendas de moldes o de acero inoxidable.

La capa de óxido de los aceros moldeados con alto contenido en cromo no puede eliminarse fácilmente con ácido clorhídrico. Sin embargo, existen métodos alternativos.

Una vez pulido el molde con una piedra de aceite, la superficie queda lisa. Se puede utilizar una piedra de afilar gruesa o una cinta abrasiva para esmerilarlo antes de realizar el tratamiento térmico. A continuación, se puede volver a pulir el molde con una piedra de aceite fina.

Otro método que utilizan algunas personas consiste en esmerilar primero el molde con un disco de fibra para eliminar eficazmente la piel en blanco. A continuación, proceden al esmerilado y pulido o al chorro de arena.

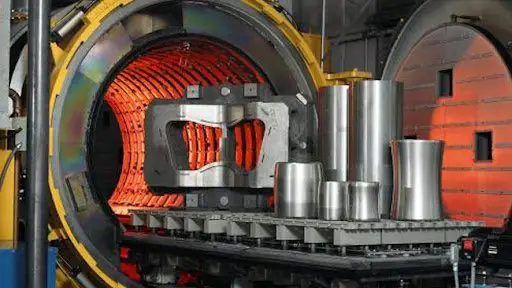

La planta de tratamiento térmico alberga una amplia gama de equipos, incluidos un horno discontinuo y un horno de cuba.

El horno discontinuo es el más utilizado y puede realizar diversos tratamientos térmicos, como recocido, normalizado, temple y revenido. Se trata de un horno de calentamiento eléctrico que se calienta a una temperatura predeterminada antes de introducir la pieza. Una vez alcanzada la temperatura deseada, la pieza se mantiene caliente durante un tiempo y luego se retira o se enfría dentro del horno.

El horno de cuba suele utilizarse como equipo de cementación y se entierra bajo tierra. Una vez colocada la pieza en su interior, se sella y se sumerge en líquidos ricos en carbono, como queroseno o metanol, a altas temperaturas. El líquido se disuelve en átomos de carbono, que penetran en la superficie de la pieza.

El estanque de enfriamiento se utiliza para el enfriamiento y contiene una solución acuosa o aceite que se utiliza para enfriar las piezas templadas procedentes del horno discontinuo. El proceso consiste en colocar la pieza en el estanque y esperar un breve periodo antes de sacarla.

Otros dispositivos de la planta son las máquinas de alta frecuencia, que convierten una corriente eléctrica de 50 Hz en otra de 200 kHz. El modelo más común tiene una potencia máxima de 200Kw y cuenta con una bobina hecha de un tubo de cobre con agua de refrigeración interna colocada en el exterior de la pieza. En cuestión de segundos, la superficie de la pieza se enrojece y, cuando alcanza la temperatura predeterminada, una camisa de agua rocía solución de temple sobre la superficie para completar el proceso de temple.

En resumen, la planta de tratamiento térmico cuenta con diversos equipos, entre los que se incluyen los mencionados anteriormente

Sin información sobre el tamaño y la forma de las piezas, los requisitos del tratamiento térmico y las técnicas de tratamiento térmico adoptadas, identificar las causas puede ser muy difícil.

Ambos tipos de acero pertenecen a la misma categoría de aceros lepidolíticos con alto contenido de cromo, que tienen tendencia a agrietarse en frío. La técnica de tratamiento térmico que requiere este acero también es compleja.

Según mi experiencia, pueden utilizarse las siguientes técnicas de tratamiento térmico:

Para obtener dureza térmica y alta resistencia al desgaste, el acero puede templarse a 950-1000℃ y enfriarse con aceite, lo que da un HRC>58. Para obtener mejores resultados, la temperatura de temple puede aumentarse a 1115-1130℃, seguida de un enfriamiento con aceite.

Para moldes finos y delgados, se puede utilizar el enfriamiento por aire, y para reducir la deformación, se recomienda el enfriamiento con la solución salina a una temperatura entre 400-450℃.

El revenido no debe realizarse por debajo de 300-375℃, ya que puede reducir la tenacidad de la herramienta y provocar fragilidad en el revenido. Es importante revenir inmediatamente después del temple.

Si el temple se realiza a una temperatura superior a 1100℃, se recomienda templar dos o tres veces por debajo de 520℃.

Es esencial tener en cuenta que una temperatura de temple elevada puede provocar la descarbonización. Por lo tanto, es aconsejable realizar un tratamiento de precalentamiento (recocido de esferoidización) antes del temple.

Suplemento:

"El obrero mezcló accidentalmente una pieza bruta sin calentar con un lote de piezas bien tratadas térmicamente. Ambas han sido sometidas a un tratamiento de granallado, por lo que es imposible diferenciarlas por el color. Además, su dureza está comprendida entre HRC35-45, por lo que también es difícil distinguirlas por su dureza. Entonces, ¿cómo podemos distinguirlas? Por favor, no sugiera cortar la pieza para observar la estructura metalográfica, ya que dañaría el producto."

Respuestas:

Si no puede identificar la dureza o los colores oxidantes del tratamiento térmico, le sugiero que los identifique por el sonido del golpeteo.

La estructura metalográfica de una pieza de fundición y una pieza de trabajo después de temple y revenido difiere. También hay una diferencia en el consumo interno, que puede determinarse mediante el sonido de golpeteo.

Si se supera la temperatura de calentamiento especificada, el grano se agranda y se deterioran diversas propiedades mecánicas, como el aumento de la fragilidad, la disminución de la tenacidad, la facilidad de deformación y el agrietamiento.

Para evitar el sobrecalentamiento, es fundamental controlar la temperatura de calentamiento.

Si el acero está sobrequemado, no se puede arreglar mediante tratamiento térmico o mecanizado.

Causas:

Medidas preventivas:

Para el tratamiento térmico del molde, se recomienda optar por el tratamiento térmico al vacío para minimizar la deformación.

Para facilitar el tratamiento térmico, los moldes pueden dividirse en piezas pequeñas y corte lento para garantizar una alta precisión, un buen acabado y una deformación mínima. Si la holgura está garantizada, las rebabas serán insignificantes. Es aconsejable comprobar la precisión del dispositivo utilizado.

Además, es posible que la resistencia del molde convexo no sea suficiente. También puede haber tensiones residuales en chapa metálica después del tratamiento térmico, lo que provoca deformaciones durante el corte con hilo. Para mitigarlo, se sugiere considerar el fresado previo con grandes agujeros de corte de alambre, seguido de un tratamiento de recalentamiento, dejando un margen de 3-4 mm.

Causas:

La superficie del molde presenta una capa oxidada, manchas de óxido y una descarbonización parcial antes del tratamiento térmico.

Si el medio de enfriamiento no se elige correctamente, o si hay un exceso o envejecimiento de impurezas en el medio de enfriamiento, puede causar problemas después de que el molde se haya enfriado y calentado.

Medidas preventivas:

Antes del tratamiento térmico, es importante eliminar la piel de óxido y las manchas de óxido. Además, es crucial proteger adecuadamente la superficie de la matriz durante el temple y el calentamiento. Para el calentamiento, se recomienda utilizar un horno eléctrico de vacío, un horno de baño de sales o un horno de atmósfera protectora.

Durante el proceso de enfriamiento y calentamiento, es importante elegir el medio de refrigeración adecuado. Si el medio refrigerante se utiliza durante un periodo prolongado, debe filtrarse o sustituirse periódicamente.

Causas:

La estructura original de los materiales de acero para troqueles suele presentar una grave segregación de carburos.

Esto puede atribuirse a una tecnología de forja deficiente, como el uso de altas temperaturas de calentamiento, una deformación limitada, altas temperaturas de parada de forja y velocidades de enfriamiento lentas, que dificultan la eliminación de los carburos reticulares, en bandas y en cadena, obstaculizando así el recocido de esferoidización.

Además, una tecnología de recocido esferoidal deficiente, como temperaturas de recocido excesivamente altas o bajas, o inadecuadas recocido isotérmico tiempo, puede dar lugar a una esferoidización desigual o deficiente.

Medidas preventivas:

Al seleccionar el molde material de aceroEn la fabricación de moldes, es importante tener en cuenta las condiciones de trabajo del molde, la cantidad de producción y la resistencia y dureza del material. Se recomienda elegir moldes de alta calidad material de acero para garantizar un rendimiento óptimo.

Para mejorar el proceso de forja, puede ser necesario adoptar el tratamiento térmico de preparación de la normalización, que puede ayudar a eliminar cualquier no uniformidad de carburos reticulares y en cadena y carburos en las materias primas. En los casos en que el acero para troqueles de alto contenido en carbono presente una segregación grave de carburos que no pueda forjarse, puede utilizarse como método de tratamiento el afino por solución sólida.

Para lograr el proceso de recocido esferoidizado deseado para las palanquillas forjadas, es necesario formular especificaciones de proceso correctas basadas en el tratamiento térmico templado-templado y la técnica de recocido esferoidizado rápido uniforme.

Además, es importante garantizar la uniformidad de la temperatura de la palanquilla en el horno mediante una instalación razonable del mismo.

Causas:

Mezclar el acero del molde es un error común. La temperatura de enfriamiento necesaria para el material del molde es muy inferior a la del acero real (por ejemplo, el acero GCr15 no debe tratarse como acero 3Cr2W8V).

Una esferoidización inadecuada antes del enfriamiento es una de las principales causas de una esferoidización deficiente en el acero para moldes.

Una temperatura de calentamiento de enfriamiento del molde excesivamente alta o un tiempo de conservación del calor prolongado pueden provocar problemas.

Una colocación incorrecta del molde en el horno puede provocar un sobrecalentamiento cerca del electrodo o de la unidad calefactora.

Los moldes con un cambio significativo en la sección transversal requieren una selección adecuada de los parámetros del proceso de enfriamiento y calentamiento para evitar el sobrecalentamiento en la sección fina y el ángulo agudo.

Medidas preventivas:

Debe realizarse una inspección estricta del acero antes de que entre en el almacén para evitar que se mezcle y se desordene.

Antes del temple, es importante realizar correctamente el forjado y el recocido de esferoidización para garantizar una buena esferoidización.

Para garantizar el enfriamiento y el calentamiento adecuados del molde, deben seguirse correctamente las especificaciones del proceso y controlarse estrictamente la temperatura de enfriamiento y el tiempo de conservación del calor.

Deben realizarse comprobaciones y correcciones periódicas del termómetro para asegurarse de que el instrumento funciona correctamente.

Al calentar el molde en el horno, debe mantenerse a una distancia adecuada del electrodo o de la unidad de calentamiento.

Tratamiento de optimización de alta dureza, alta resistencia al desgaste y alta tenacidad:

Se pueden realizar análisis metalográficos para determinar si existe descarbonización en la superficie de los materiales. La descarbonización es una causa común de agrietamiento.

H13 es un material de uso común para matrices de extrusión, y el requisito de dureza para este material no es muy alto.

Recomiendo probar el tratamiento térmico dentro del rango de temperatura de 1030-1050℃.

Papel del tratamiento térmico en la fabricación de moldes:

La mayoría de los fallos en los moldes se deben a fracturas, desgaste y deformación, y las principales causas son un tratamiento térmico inadecuado y un mecanizado deficiente del molde. Por lo tanto, seleccionar cuidadosamente los materiales, formular correctamente el proceso de tratamiento térmico y mejorar la calidad del mismo es crucial para prolongar la vida útil del molde.

El tratamiento térmico del molde comprende el tratamiento de precalentamiento y el tratamiento térmico final, con el objetivo último de conseguir una buena calidad superficial, resistencia, plasticidad y tenacidad en el molde.

Posibles causas:

Durante el enfriamiento, si la temperatura excede el límite recomendado, puede producirse un sobrecalentamiento, dando lugar a varios problemas como granos gruesos, descarbonización grave, grandes martensitafractura de grano grueso, baja tenacidad y plasticidad reducida.

Una temperatura de calentamiento elevada y un tiempo de conservación del calor prolongado también pueden provocar una descarbonización grave de la superficie del material, una estructura de grano grueso, una fuerza de unión débil y una reducción significativa de la plasticidad. Por lo tanto, es esencial mantener la temperatura y el tiempo adecuados durante el proceso de enfriamiento para evitar estos problemas.

Sugerencias:

Ventajas:

Desventajas:

El valor crítico de dureza de la profundidad templada=Dureza mínima de templado×0,8。

El tratamiento de enfriamiento profundo es la continuación del proceso de enfriamiento de la pieza después del temple.

La aplicación en la industria del molde es principalmente en acero de molde en frío, acero de alta velocidad, acero para rodamientosmoldes en frío y accesorios para moldes

El enfriamiento profundo cambiará algunas propiedades mecánicas relacionadas. Las principales funciones son las siguientes:

Tales como cromado para aumentar la resistencia al desgaste de las piezas.

Disparo granallado fortalecimiento:

La resistencia a la fatiga de las piezas puede mejorarse enormemente bajo tensión alterna.

La herramienta de laminado se utiliza para aplicar presión sobre la superficie de piezas metálicas a temperatura ambiente. Esto provoca una deformación plástica y modifica la forma microgeométrica de la superficie metálica. Al hacerlo, se mejora la suavidad de la superficie, la resistencia a la fatiga, la resistencia al desgaste y la dureza de las piezas.