¿Se ha preguntado alguna vez cómo influyen los distintos tipos de motores en el rendimiento y la eficiencia de las máquinas? Este artículo profundiza en las principales diferencias entre motores de CC y CA, motores síncronos y asíncronos, y los matices de los motores de frecuencia variable. Al explorar estas distinciones, obtendrá información valiosa sobre la selección de motores, su mantenimiento y la optimización de su uso en diversas aplicaciones. Prepárese para mejorar su comprensión del mundo de la mecánica y tomar decisiones informadas para sus proyectos.

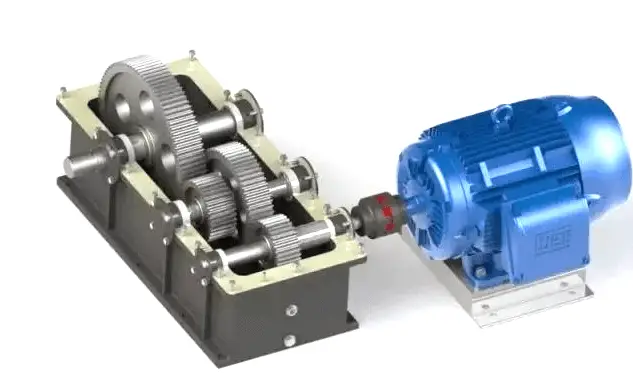

Esquema del motor de corriente continua

Esquema del motor de CA

Como su nombre indica, un motor de CC utiliza corriente continua (CC) como fuente de alimentación, mientras que un motor de CA utiliza corriente alterna (CA) como fuente de alimentación.

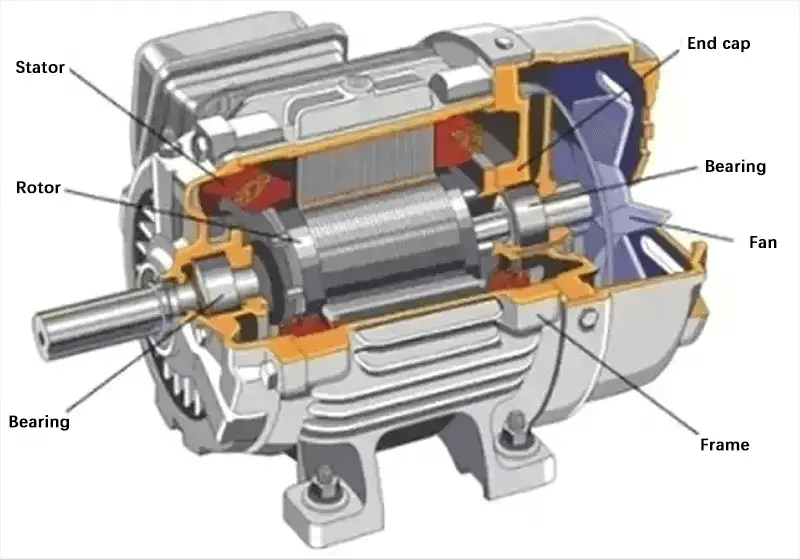

En términos de estructura, el principio de un motor de CC es relativamente sencillo, pero su estructura es compleja y difícil de mantener. En cambio, el principio de un motor de CA es complejo, pero su estructura es relativamente sencilla y más fácil de mantener que la de un motor de CC.

En términos de precio, los motores de CC con la misma potencia suelen ser más caros que los motores de CA. Además, el coste de un motor de CC es mayor si se incluye un dispositivo regulador de velocidad para controlar su velocidad.

En términos de rendimiento, la velocidad de un motor de CC es estable y el control de velocidad es preciso, lo que no puede conseguirse con un motor de CA. Sin embargo, los motores de CC sólo se utilizan como sustitutos de los motores de CA bajo estrictos requisitos de velocidad.

Aunque la regulación de la velocidad de un motor de CA es más compleja, su uso está muy extendido debido a la generalización de la alimentación de CA en las plantas químicas.

Un motor síncrono es un tipo de motor en el que la velocidad de rotación del rotor es la misma que la del estator. En cambio, un motor asíncrono es un tipo de motor en el que la velocidad de rotación del rotor no es la misma que la del estator.

Es evidente que los motores normales no pueden utilizarse como motores de frecuencia variable. Esto se debe a que los motores normales están diseñados para funcionar a frecuencia y tensión constantes, lo que no satisface plenamente los requisitos de regulación de frecuencia para el control de velocidad. Por lo tanto, no pueden utilizarse como motores de conversión de frecuencia.

El impacto de la convertidor de frecuencia en el motor afecta principalmente a su eficiencia y al aumento de temperatura. El convertidor de frecuencia genera diversos grados de tensión y corriente armónicas durante el funcionamiento, lo que hace que el motor funcione con tensión y corriente no sinusoidales. Esto provoca un aumento del consumo de cobre del estator y el rotor, del consumo de hierro y de pérdidas adicionales en el motor.

De todos los impactos, el más significativo es el consumo de cobre del rotor, que hace que el motor genere más calor y reduce su eficiencia y potencia de salida. Como resultado, el aumento de temperatura de los motores normales suele aumentar entre 10% y 20%.

La gama de frecuencias del convertidor de frecuencia oscila entre varios kilohercios y más de diez kilohercios, lo que se traduce en una elevada tasa de aumento de la tensión en el bobinado del estator del motor. Esto equivale a aplicar una fuerte tensión de impulso al motor, lo que pone a prueba el aislamiento de giro a giro del motor.

Cuando un motor está alimentado por un convertidor de frecuencia, la vibración y el ruido generados por factores electromagnéticos, mecánicos, de ventilación y otros se vuelven más complejos.

Los armónicos presentes en la fuente de alimentación de frecuencia variable interactúan con los armónicos espaciales inherentes a la parte electromagnética del motor, lo que da lugar a diversas fuerzas de excitación electromagnética y a un aumento del ruido.

La amplia gama de frecuencias de trabajo y el gran rango de variación de velocidad del motor dificultan evitar la frecuencia de vibración natural de cada pieza estructural, lo que da lugar a una frecuencia de diversas ondas de fuerza electromagnética.

A baja frecuencia de potencia, la pérdida causada por los armónicos más altos en la fuente de alimentación es sustancial. Además, a medida que disminuye la velocidad del motor variable, el volumen de aire de refrigeración disminuye proporcionalmente al cubo de la velocidad de giro, lo que provoca un fuerte aumento de la temperatura del motor y dificultad para conseguir un par de salida constante.

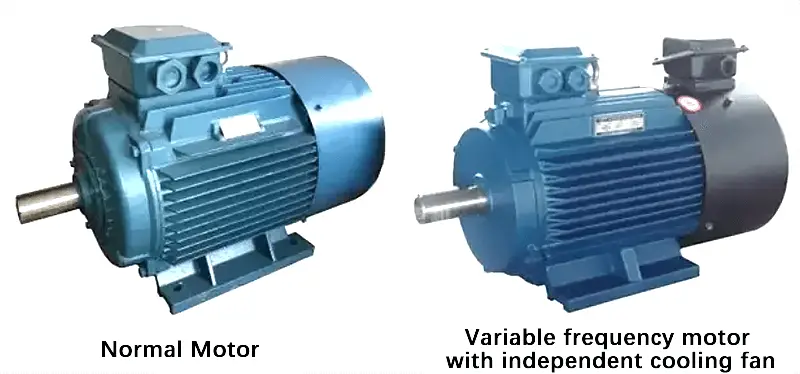

¿Cómo distinguir entre un motor normal y un motor de frecuencia variable?

Normalmente, los motores de frecuencia variable tienen una capacidad de aislamiento F o superior. Para mejorar la resistencia del aislamiento, es importante mejorar el aislamiento de tierra y el aislamiento de la espira del cable, en particular su capacidad para resistir la tensión de impulso.

En el caso de los motores de frecuencia variable, es importante tener plenamente en cuenta la rigidez tanto de los componentes del motor como de todo el motor. Deben realizarse esfuerzos para mejorar la frecuencia natural del motor para evitar la resonancia con cualquier onda de fuerza.

El motor de frecuencia variable suele utilizar ventilación forzada para la refrigeración, lo que significa que el ventilador de refrigeración del motor principal funciona con un motor independiente.

Para los motores de frecuencia variable con una potencia superior a 160 kW, deben aplicarse medidas para aislar los cojinetes.

Esto se debe a la probabilidad de asimetría del circuito magnético y a la generación de corriente en el eje. Cuando se combinan corrientes de alta frecuencia generadas por otros componentes, puede aumentar significativamente la corriente del eje, lo que puede provocar daños en los rodamientos. Para evitarlo, suelen ser necesarias medidas de aislamiento.

Para motor de frecuencia variable de potencia constante

Cuando la velocidad de rotación supera las 3000 revoluciones por minuto, es importante utilizar una grasa especial resistente a altas temperaturas para contrarrestar el aumento de temperatura del rodamiento.

El ventilador de refrigeración del motor de frecuencia variable funciona con una fuente de alimentación independiente para garantizar su capacidad de refrigeración continua.

Los contenidos básicos necesarios para la selección del motor:

Tipo de carga, potencia nominal, tensión nominal, velocidad nominal y otras condiciones impulsadas.

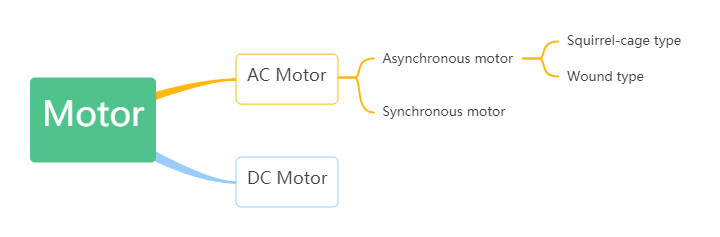

Esto debe enfocarse desde las características de los motores, que pueden clasificarse simplemente en motores de corriente continua (CC) y motores de corriente alterna (CA), dividiéndose la CA a su vez en motores síncronos y asíncronos.

(1) Motores de CC

La ventaja de los motores de CC es la comodidad de regular la velocidad mediante ajustes de tensión, combinada con la capacidad de proporcionar un par considerable. Son adecuados para cargas que requieren ajustes frecuentes de la velocidad, como los trenes de laminación de las acerías y los ascensores de las minas.

Sin embargo, con el avance de la tecnología de conversión de frecuencia, los motores de CA también pueden ajustar la velocidad cambiando la frecuencia. Aunque el coste de un motor de frecuencia variable no es mucho mayor que el de los motores normales, el precio del convertidor constituye una parte significativa del coste total del equipo. Por tanto, otra ventaja de los motores de CC es su rentabilidad.

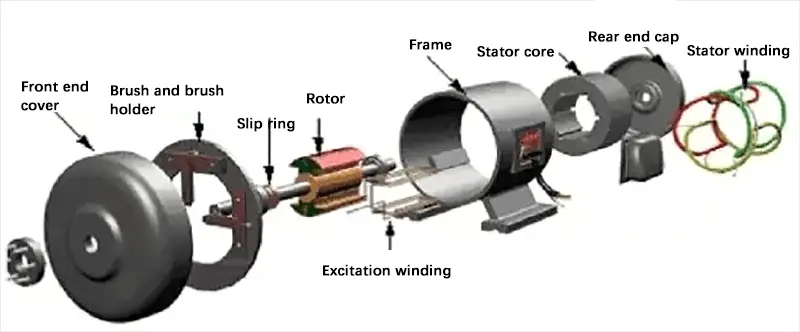

Una desventaja de los motores de CC es su compleja estructura, que inevitablemente conduce a un aumento de las tasas de fallo. Los motores de CC, en comparación con los de CA, no sólo tienen bobinados más complejos (bobinados de excitación, de conmutación, de compensación y de inducido), sino que también incluyen componentes adicionales como anillos colectores, escobillas y conmutadores.

Estos requisitos no sólo exigen una gran precisión de fabricación, sino que también se traducen en mayores costes de mantenimiento a largo plazo.

Por lo tanto, los motores de CC se encuentran en una posición incómoda en las aplicaciones industriales, perdiendo popularidad gradualmente pero siendo aún útiles durante la fase de transición. Si el usuario dispone de fondos suficientes, se recomienda elegir un motor de CA con inversor, dadas las numerosas ventajas que ofrecen los inversores.

(2) Motores asíncronos

Las ventajas de los motores asíncronos residen en su estructura sencilla, rendimiento estable, fácil mantenimiento y bajo coste. También tienen el proceso de fabricación más sencillo. Como dijo una vez un antiguo técnico de taller, con las horas de trabajo empleadas en montar un motor de corriente continua se podrían completar aproximadamente dos motores síncronos o cuatro motores asíncronos de potencia similar. Esto dice mucho del uso generalizado de los motores asíncronos en la industria.

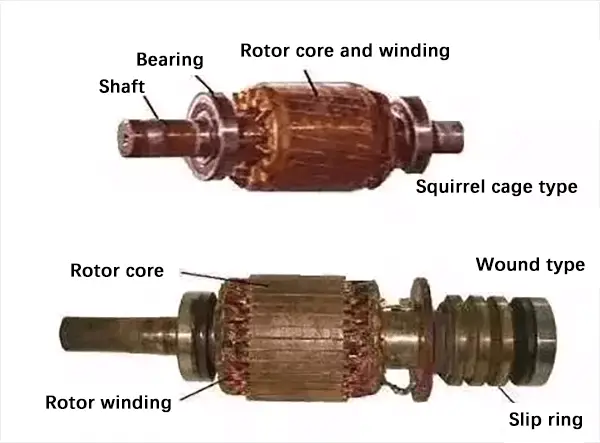

Los motores asíncronos se dividen a su vez en motores de jaula de ardilla y motores de rotor bobinado, diferenciados por sus rotores. El rotor de un motor de jaula de ardilla está formado por barras metálicas de cobre o aluminio.

El aluminio es más barato y, como China es rica en bauxita, se utiliza mucho allí donde las necesidades no son elevadas.

Sin embargo, las propiedades mecánicas y eléctricas del cobre son superiores a las del aluminio, y la mayoría de los rotores que he encontrado son de cobre. Los motores de jaula de ardilla, una vez resuelto el problema de las barras rotas, demuestran una fiabilidad significativamente mayor que los de rotores bobinados.

Un inconveniente, sin embargo, es que el par generado por un rotor metálico que corta líneas magnéticas en un campo estator giratorio es relativamente pequeño, y la corriente de arranque es grande, lo que dificulta el manejo de cargas que requieren un par de arranque elevado.

Aunque aumentar la longitud del núcleo del motor puede producir más par, el efecto es bastante limitado. Los motores de rotor bobinado, por el contrario, activan el bobinado del rotor mediante anillos rozantes en el arranque, creando un campo magnético en el rotor. El movimiento relativo resultante con el campo giratorio del estator produce un par mayor.

Durante el arranque, la corriente de arranque se reduce mediante el uso de resistencias de agua, cuya resistencia se controla mediante un dispositivo de control electrónico maduro que cambia su valor durante el proceso de arranque. Esto es adecuado para cargas como trenes de laminación y ascensores.

Sin embargo, como los motores asíncronos de rotor bobinado añaden componentes como anillos colectores y resistencias de agua, el coste total del equipo es algo mayor. En comparación con los motores de corriente continua, tienen un rango de ajuste de velocidad más estrecho y un par relativamente menor, de ahí que su valor sea inferior.

Sin embargo, dado que los motores asíncronos establecen un campo magnético giratorio energizando el bobinado del estator, que es un componente inductivo que no realiza trabajo, consumen potencia reactiva de la red, lo que genera un impacto significativo.

Por ejemplo, cuando se conecta a la red un gran aparato inductivo, la tensión de la red baja y la luminosidad de las luces eléctricas disminuye bruscamente.

Por ello, las compañías eléctricas pueden restringir el uso de motores asíncronos, algo que muchas fábricas deben tener en cuenta. Algunos grandes consumidores de electricidad, como las fábricas de acero y aluminio, optan por establecer sus propias centrales eléctricas, formando redes independientes, para paliar estas restricciones de uso.

Por lo tanto, si un motor asíncrono debe satisfacer las necesidades de cargas de alta potencia, debe estar equipado con un dispositivo de compensación de potencia reactiva. En cambio, los motores síncronos pueden suministrar potencia reactiva a la red mediante dispositivos de excitación. Cuanto mayor es la potencia, más evidentes son las ventajas de los motores síncronos, lo que crea un escenario para su uso.

(3) Motores síncronos

Además de compensar la potencia reactiva en un estado de sobreexcitación, entre las ventajas de los motores síncronos también se incluyen:

1) La velocidad del motor síncrono sigue estrictamente n=60f/p, lo que permite un control preciso de la velocidad.

2) Ofrecen una gran estabilidad de funcionamiento; en caso de caída repentina de la tensión de red, el sistema de excitación suele reforzar la excitación para garantizar un funcionamiento estable, mientras que el par de un motor de inducción (proporcional al cuadrado de la tensión) disminuiría considerablemente.

3) La capacidad de sobrecarga es mayor que la de un motor de inducción comparable.

4) Presentan una elevada eficiencia operativa, especialmente en el caso de los motores síncronos de baja velocidad.

Los motores síncronos no pueden arrancar directamente; necesitan un arranque por inducción o por conversión de frecuencia. Por arranque por inducción se entiende el proceso en el que se instala en el rotor del motor síncrono un bobinado de arranque similar al bobinado de jaula de ardilla de un motor de inducción.

En el circuito de excitación se conecta en serie una resistencia suplementaria con un valor de resistencia unas diez veces superior al del devanado de excitación para formar un circuito cerrado que permita conectar el estator del motor síncrono directamente a la red.

El motor arranca entonces como un motor de inducción, y cuando la velocidad alcanza la velocidad subsíncrona (95%), se desconecta la resistencia adicional. El arranque por conversión de frecuencia no se detalla aquí. Por lo tanto, uno de los inconvenientes de los motores síncronos es la necesidad de equipos adicionales para el arranque.

Un motor síncrono funciona con corriente de excitación. Sin excitación, el motor es asíncrono. La excitación es un sistema de corriente continua aplicada al rotor, con una velocidad de rotación y polaridad coherentes con el estator.

Si hay problemas con la excitación, el motor perderá la sincronía, no se ajustará y activará un mecanismo de protección que hará que el motor se dispare por "fallo de excitación". Por tanto, otra desventaja de los motores síncronos es la necesidad de un dispositivo de excitación adicional.

Antes se alimentaba directamente mediante un motor de corriente continua, pero ahora se alimenta sobre todo mediante rectificación por tiristores. Como suele decirse, cuanto más compleja es la estructura y más equipos hay, más puntos potenciales de fallo hay y, por tanto, mayor es la tasa de averías.

Basándose en las características de rendimiento de los motores síncronos, sus aplicaciones se encuentran principalmente en polipastos, trituradoras, ventiladores, compresores, trenes de laminación, bombas de agua y otras cargas.

En resumen, el principio para seleccionar un motor es que, siempre que el rendimiento del motor cumpla los requisitos de la maquinaria de producción, debe darse prioridad a los motores con estructuras más sencillas, precios más bajos, funcionamiento fiable y mantenimiento cómodo.

En este sentido, los motores de CA son superiores a los de CC, los motores de inducción de CA son superiores a los motores síncronos de CA y los motores de inducción de jaula de ardilla son superiores a los motores de inducción de rotor bobinado.

Para la maquinaria de producción que funciona continuamente con cargas constantes y sin requisitos especiales de arranque o frenado, es preferible utilizar un motor de inducción de jaula de ardilla estándar, que se utiliza ampliamente en maquinaria, bombas de agua, ventiladores, etc.

La maquinaria de producción que requiere frecuentes arranques y paradas, y exige un elevado par de arranque y frenado, como las grúas puente, los polipastos de mina, los compresores de aire y los laminadores irreversibles, debe utilizar un motor de inducción de rotor bobinado.

En los casos en que no sea necesario ajustar la velocidad y se requiera una velocidad constante o una mejora del factor de potencia, deben utilizarse motores síncronos. Son adecuados para bombas de agua de capacidad media y grande, compresores de aire, polipastos, rectificadoras, etc.

Para la maquinaria de producción que requiere un rango de ajuste de velocidad superior a 1:3 y necesita una regulación de velocidad suave y estable, se recomienda utilizar motores de CC de excitación independiente o motores de inducción de jaula de ardilla o motores síncronos con control de velocidad por frecuencia. Son adecuados para grandes máquinas herramienta de precisión, cepilladoras de pórtico, trenes de laminación, polipastos, etc.

La maquinaria de producción que requiere un par de arranque elevado y tiene propiedades mecánicas suaves debe utilizar motores de CC excitados en serie o compuestos. Son ideales para vehículos eléctricos, locomotoras eléctricas, grúas de gran tonelaje, etc.

La potencia nominal de un motor eléctrico se refiere a su potencia de salida, también conocida como potencia en el eje o capacidad, que es un parámetro característico del motor. Cuando la gente pregunta por el tamaño del motor, suele referirse a la potencia nominal, no a las dimensiones físicas.

La potencia nominal es la métrica más importante a la hora de cuantificar la capacidad de carga del motor y es un parámetro necesario a la hora de seleccionar un motor.

(Donde Pn se refiere a la potencia nominal, Un a la tensión nominal, In a la intensidad nominal, cosθ es el factor de potencia y η el rendimiento).

El principio de elegir la capacidad adecuada del motor debe basarse en la premisa de que el motor puede satisfacer los requisitos de carga de la maquinaria de producción, y decidir la potencia del motor de la forma más económica y razonable.

Si la potencia se elige demasiado alta, se producirá un aumento de la inversión en equipos y de los residuos, y el motor funcionará a menudo con poca carga, lo que se traducirá en un bajo rendimiento y factor de potencia. Por el contrario, si se elige una potencia demasiado baja, el motor funcionará sobrecargado, lo que provocará daños prematuros.

Hay tres factores principales que determinan la potencia de un motor:

1) El calentamiento y el aumento de temperatura del motor, que es el factor más crucial para determinar su potencia;

2) La capacidad de sobrecarga a corto plazo del motor;

3) En el caso de los motores asíncronos de jaula de ardilla, también debe tenerse en cuenta la capacidad de arranque.

En primer lugar, la maquinaria de producción específica, basándose en su calentamiento, aumento de temperatura y requisitos de carga, calcula y selecciona la potencia de carga. A continuación, el motor selecciona preliminarmente la potencia nominal en función de la potencia de carga, el ciclo de trabajo y los requisitos de sobrecarga.

Una vez preseleccionada la potencia nominal del motor, es necesario comprobar su calentamiento, su capacidad de sobrecarga y, en caso necesario, su capacidad de arranque. Si falla alguna de estas comprobaciones, hay que volver a seleccionar el motor y volver a comprobarlo hasta que se superen todos los parámetros.

Por lo tanto, el ciclo de trabajo también es un requisito necesario a proporcionar. Si no hay ningún requisito, se procesará según el ciclo de trabajo S1 más común; los motores con requisitos de sobrecarga también deben proporcionar los múltiplos de sobrecarga y el tiempo de funcionamiento correspondiente; los motores asíncronos de jaula de ardilla que accionan cargas de alta inercia, como ventiladores, también deben proporcionar el momento de inercia de la carga y la curva de par de arranque para las comprobaciones de capacidad de arranque.

Todas las selecciones de potencia nominal mencionadas anteriormente se realizan bajo la premisa de una temperatura ambiente estándar de 40°C. Si la temperatura ambiente en la que funciona el motor cambia, deberá revisarse la potencia nominal del motor.

Basándose en cálculos teóricos y en la práctica, a diferentes temperaturas ambiente, la potencia del motor puede aumentar o disminuir aproximadamente según la tabla siguiente.

Por eso, en zonas con climas duros, también hay que indicar la temperatura ambiente. Por ejemplo, en la India, la temperatura ambiente debe ser de 50 °C.

Además, la altitud también puede afectar a la potencia del motor; cuanto mayor sea la altitud, mayor será el aumento de temperatura del motor y menor la potencia de salida. Los motores utilizados a gran altitud también deben tener en cuenta los efectos de la descarga de corona.

En cuanto a la gama actual del mercado de potencia de motores, facilito los siguientes datos de la tabla de prestaciones de mi empresa como referencia:

La tensión nominal de un motor se refiere a la tensión de línea en sus condiciones nominales de funcionamiento. La elección de la tensión nominal del motor depende de la tensión de alimentación del sistema eléctrico de la instalación y de la capacidad del motor.

La selección de la tensión nominal para los motores de CA depende principalmente del nivel de tensión de alimentación en el lugar de uso. La red de baja tensión común es de 380 V, por lo que la tensión nominal suele ser de 380 V (conexión Y o Δ), 220/380 V (conexión Δ/Y) o 380/660 V (conexión Δ/Y).

Cuando la potencia de los motores de baja tensión alcanza un determinado nivel (como 300KW/380V), resulta difícil o demasiado costoso aumentar la corriente debido a la limitación de la capacidad del cable.

En estos casos, es necesario conseguir una potencia elevada aumentando la tensión. La tensión de alimentación habitual de la red de alta tensión es de 6000 V o 10000 V, pero en el extranjero también existen niveles de tensión de 3300 V, 6600 V y 11000 V.

Los motores de alta tensión tienen la ventaja de su gran potencia y su gran resistencia a los golpes. Sin embargo, también tienen el inconveniente de su gran inercia, que dificulta su arranque y frenado.

La tensión nominal de un motor de CC también debe coincidir con la tensión de la fuente. Generalmente es de 110V, 220V o 440V. El nivel de tensión comúnmente utilizado es 220V, pero para motores de alta potencia, puede aumentarse a 600-1000V.

Cuando la fuente de alimentación de CA es de 380 V y se utiliza un circuito de rectificación de silicio controlable por puente trifásico para la alimentación, la tensión nominal del motor de CC debe fijarse en 440 V. Si se alimenta con una fuente de rectificación de silicio controlable de media onda trifásica, la tensión nominal del motor de CC debe ser de 220V.

La velocidad nominal de un motor eléctrico se refiere a su velocidad en determinadas condiciones de funcionamiento.

Tanto el motor eléctrico como la maquinaria que acciona tienen sus propias velocidades nominales. A la hora de elegir la velocidad de un motor eléctrico, hay que tener en cuenta que una velocidad demasiado baja no es deseable. Esto se debe a que cuanto menor es la velocidad nominal de un motor eléctrico, más etapas tiene, lo que se traduce en un mayor tamaño y un coste más elevado.

Al mismo tiempo, la velocidad del motor eléctrico no debe ser demasiado alta, ya que complicaría el mecanismo de transmisión y dificultaría su mantenimiento.

Además, a potencia fija, el par del motor es inversamente proporcional a la velocidad.

En el caso de las máquinas con bajos requisitos de arranque y frenado, se puede realizar una comparación exhaustiva desde el punto de vista de la inversión inicial, la ocupación de espacio y los costes de mantenimiento considerando varias velocidades nominales diferentes, para luego determinar la velocidad nominal definitiva.

Para aquellos que arrancan, frenan y retroceden con frecuencia, pero el tiempo de transición tiene poco impacto en la productividad, la relación de velocidad y la velocidad nominal del motor eléctrico se eligen principalmente para minimizar las pérdidas del proceso de transición, además de considerar la inversión inicial. Por ejemplo, los motores de los ascensores, que requieren inversiones frecuentes y tienen un par elevado, tienen una velocidad baja. El resultado es un motor de gran tamaño y un coste elevado.

Cuando la velocidad del motor es alta, también hay que tener en cuenta la velocidad crítica del motor. Todo rotor de motor vibra durante su funcionamiento, y su amplitud aumenta con la velocidad.

A cierta velocidad, la amplitud alcanza su máximo (también conocido como resonancia), y más allá de esta velocidad, la amplitud disminuye gradualmente con el aumento de la velocidad y se estabiliza dentro de un cierto rango. Esta velocidad, en la que la amplitud del rotor alcanza su máximo, se conoce como velocidad crítica del rotor.

Esta velocidad es igual a la frecuencia natural del rotor. A medida que la velocidad siga aumentando y se aproxime al doble de la frecuencia natural, la amplitud volverá a aumentar. La velocidad igual al doble de la frecuencia natural se denomina velocidad crítica de segundo orden. Esto continúa con el tercer orden, cuarto orden, y así sucesivamente.

Si el rotor funciona a la velocidad crítica, se producirán fuertes vibraciones y aumentará notablemente la flexión del eje, lo que, con el tiempo, puede provocar graves deformaciones por flexión o incluso la rotura del eje. La velocidad crítica de primer orden de un motor suele ser superior a 1.500 rpm, por lo que el impacto de la velocidad crítica no suele tenerse en cuenta en los motores convencionales de baja velocidad.

Por el contrario, para los motores de alta velocidad de 2 polos, con una velocidad nominal cercana a 3000 rpm, debe tenerse en cuenta el impacto de este efecto, y el motor no debe funcionar a la velocidad crítica durante un periodo prolongado.

En general, el tipo de carga accionada, la potencia nominal, la tensión nominal y la velocidad nominal del motor pueden determinar a grandes rasgos el motor.

Sin embargo, si se quiere cumplir de forma óptima los requisitos de carga, estos parámetros básicos distan mucho de ser suficientes.

Otros parámetros necesarios son la frecuencia, el ciclo de trabajo, los requisitos de sobrecarga, la clase de aislamiento, la clase de protección, la inercia rotacional, la curva de par de carga, el método de instalación, la temperatura ambiente, la altitud, los requisitos de intemperie, etc., previstos en función de las circunstancias específicas.

En caso de funcionamiento o avería del motor, se pueden utilizar cuatro métodos para prevenir y rectificar el problema a tiempo, garantizando así el funcionamiento seguro del motor.

Observe si se producen anomalías durante el funcionamiento del motor, que se indican principalmente mediante los siguientes escenarios:

1). Si el bobinado del estátor sufre un cortocircuito, el motor puede producir humo.

2). Si el motor funciona con sobrecarga grave o pérdida de fase, la velocidad disminuirá y se oirá un fuerte "zumbido".

3). Si la red de mantenimiento del motor funciona con normalidad pero se para de repente, pueden observarse chispas en partes sueltas del cableado. Esto podría deberse a un fusible fundido o a un componente atascado.

4). Si el motor vibra excesivamente, puede deberse a un dispositivo de transmisión atascado, a una mala fijación del motor o a un tornillo de pie suelto.

5). La decoloración, las marcas de quemaduras y las marcas de humo en los contactos internos y las conexiones del motor pueden indicar sobrecalentamiento local, mal contacto en las conexiones de los conductores o quemaduras del bobinado.

El motor debe emitir un "zumbido" uniforme y ligero durante el funcionamiento normal, sin ruidos adicionales ni sonidos especiales. Si el nivel de ruido es demasiado alto, incluyendo ruidos electromagnéticos, de rodamientos, ventilación, fricción mecánica, etc., puede indicar un posible problema o mal funcionamiento.

(1) Para el ruido electromagnético, si el motor produce un sonido fuerte y pesado, las posibles causas son:

(2) El sonido de los cojinetes debe controlarse regularmente durante el funcionamiento del motor. Esto se puede hacer presionando un extremo de un destornillador contra el instalación de rodamientos y acercando el otro extremo al oído para escuchar el sonido en marcha.

Si el rodamiento funciona con normalidad, debe producir un "crujido" continuo y pequeño, sin cambios de sonido de alta a baja o de fricción metálica.

(3) Si el mecanismo de transmisión y el mecanismo accionado producen un sonido continuo, en lugar de incierto, puede deberse a lo siguiente:

Los fallos en un motor pueden detectarse y prevenirse utilizando el sentido del olfato.

Para comprobar si hay averías, abra la caja de empalmes y huela si hay algún olor a quemado o algo extraño.

Si hay olor a pintura, podría indicar que la temperatura interna del motor es demasiado alta.

Si hay un olor fuerte y penetrante o un olor a quemado, puede indicar que el aislamiento o el bobinado están dañados.

Aunque no se perciba ningún olor, es importante medir la resistencia del aislamiento entre el bobinado y la carcasa con un megóhmetro.

Si la resistencia del aislamiento es inferior a 0,5 billones de ohmios, el motor debe secarse. Un valor de resistencia igual a cero indica que el motor está dañado.

Tocar la temperatura de varias partes del motor también puede ayudar a diagnosticar averías.

Por razones de seguridad, es mejor utilizar el dorso de la mano para tocar la carcasa del motor y las piezas cercanas al rodamiento al comprobar la temperatura.

Si se detecta una temperatura anormal, puede deberse a varias razones, como:

Si la temperatura alrededor del rodamiento es excesivamente alta, podría deberse a daños en el rodamiento o a la falta de aceite lubricante.

Según la normativa, la temperatura máxima de los rodamientos no debe superar los 95℃ y la de los cojinetes de deslizamiento los 80℃, con un aumento de temperatura no superior a 55℃ (calculado como la diferencia entre la temperatura del rodamiento y la temperatura ambiente durante la prueba).

Entre las posibles causas y soluciones para el aumento excesivo de la temperatura en los rodamientos se incluyen:

Para la sección de soluciones, deben hacerse las siguientes revisiones: