¿Cómo evitar que los pernos se oxiden en entornos marinos hostiles? Los métodos tradicionales suelen ser deficientes, lo que conlleva un mantenimiento costoso y riesgos para la seguridad. Este artículo explora una innovadora técnica anticorrosión que combina la penetración del zinc y la pintura selladora. Descubra cómo este nuevo método aumenta significativamente la durabilidad y reduce el mantenimiento a largo plazo, garantizando estructuras marinas más seguras y fiables.

Resumen: Este artículo presenta varios métodos comunes de anticorrosión de pernos en proyectos offshore, analiza los problemas encontrados en la construcción real y propone un nuevo método de anticorrosión de pernos.

Introducción

La conexión atornillada es un método de conexión habitual en los proyectos en alta mar.

Tiene una estructura sencilla, una conexión fiable y una construcción y desmontaje cómodos, por lo que su uso está muy extendido.

Sin embargo, debido a factores como la ubicación de la instalación, el método de instalación y el grado de atención, la anticorrosión de los pernos a menudo se ignora.

El revestimiento anticorrosión de los pernos se daña con facilidad y es difícil de reparar durante la instalación.

En la fase de mantenimiento del proyecto, los pernos también deben revisarse y sustituirse periódicamente.

Tras repetidos desmontajes y montajes de tornillos, la capa anticorrosión original se daña con facilidad.

En entornos marinos, los pernos suelen estar rodeados de vapor de agua atrapado en los orificios de los pernos.

De este modo, los pernos y las estructuras metálicas circundantes formarán células galvánicas corrosivas, lo que provocará una corrosión extrema del cátodo grande y el ánodo pequeño.

Como ánodo pequeño, la velocidad de corrosión de los pernos es muy rápida.

La corrosión que se produce en el orificio del perno apenas puede verse desde la superficie del perno en las fases inicial y media, y sólo en las fases posteriores puede haber productos de corrosión evidentes en la superficie.

Por lo tanto, la corrosión de los pernos tiene una fuerte ocultación, lo que provocará grandes riesgos potenciales para la seguridad.

Entre las formas anticorrosión más comunes de los tornillos se encuentran la galvanoplastia, la inmersión en caliente, el revestimiento químico y la pintura. tratamiento superficialpintura, película protectora cerámica, etc.

La galvanoplastia consiste en utilizar el principio de la electrólisis para aplicar una capa de revestimiento uniforme y de buena adherencia sobre la superficie del perno.

Los revestimientos son principalmente de zinc, cromo y otros materiales que pueden utilizarse como ánodos de sacrificio.

Cuando el revestimiento está en buenas condiciones, puede aislar el perno del entorno corrosivo e inhibir la corrosión;

Cuando el revestimiento está dañado, puede utilizarse como ánodo de sacrificio para proteger los pernos.

La galvanización en caliente es un proceso que consiste en sumergir el perno en el líquido metálico fundido y sacarlo para enfriarlo y formar un revestimiento metálico en su superficie.

El principio anticorrosión del revestimiento por inmersión en caliente es similar al de la galvanoplastia, pero en comparación con ésta, el grosor del revestimiento es mayor, la adherencia entre capas es mejor y la resistencia a la corrosión es mayor.

La forma común de galvanizado en caliente es el galvanizado por inmersión en caliente.

El tratamiento químico de la superficie consiste en introducir el perno en algunas soluciones químicas específicas para cambiar la superficie del perno y modificarla para formar un revestimiento protector.

A grandes rasgos, puede dividirse en pasivación por fosfato, tratamiento por cromato y tratamiento por oxidación.

El tratamiento químico de superficies se utiliza sobre todo para tornillos de acero inoxidable.

El tratamiento químico de superficies es irreversible y, una vez dañado, es difícil de reparar.

La pintura es el método anticorrosión más común y utilizado.

Se puede aplicar sobre la superficie de tornillos con diferentes métodos de construcción para formar una película sólida con una adhesión firme, cierta resistencia y continuidad.

La película puede aislar el perno del entorno circundante, y también puede desempeñar un papel en la protección catódica si el revestimiento contiene zinc y otros elementos.

El principio de la película protectora cerámica es utilizar las características de alto punto de fusión, alta dureza, resistencia al desgaste, resistencia a la corrosión y buen aislamiento de la cerámica para pulverizar partículas de material cerámico en estado fundido sobre la superficie de los pernos mediante pulverización, formando una capa de película cerámica.

Sin embargo, en comparación con otros métodos anticorrosión, la construcción de la película protectora cerámica es más difícil y costosa, lo que dificulta su popularización en un gran número de proyectos.

En el campo de la ingeniería offshore, los pernos, como método de conexión común, son ampliamente utilizados.

Por lo tanto, al seleccionar la forma anticorrosión de los pernos, es necesario tener en cuenta no sólo el rendimiento anticorrosión, sino también el coste y los gastos de mantenimiento.

En la actualidad, en el campo de la ingeniería de alta mar de China, la forma anticorrosión más utilizada para los pernos de acero al carbono suele ser la penetración de zinc.

La penetración de zinc se prepara incrustando el perno en polvo de aleación de zinc y manteniéndolo durante un periodo de tiempo tras elevarlo a una temperatura determinada, lo que producirá un efecto de difusión metalúrgica entre el zinc y el hierro.

Debido a la especial porosidad de la superficie del revestimiento de zinc, es necesario sellar la superficie del revestimiento de zinc en las 2 horas siguientes a la finalización del revestimiento de zinc.

En comparación con el cincado, los átomos de cinc se difunden en la superficie del perno, cambiando la composición y estructura de la capa superficial, lo que hace que el revestimiento de cinc sea muy uniforme y denso, con una fuerte adherencia, y no se desprenda fácilmente bajo los impactos.

Sin embargo, en el proceso de transporte, almacenamiento e instalación, los pernos causarán inevitablemente daños irreversibles en el revestimiento de zinc de la superficie.

El revestimiento de zinc dañado suele repararse con una imprimación rica en zinc antes de la instalación.

Sin embargo, el rendimiento anticorrosión de la pieza reparada es mucho peor que el de la capa de penetración de zinc original, por lo que es fácil formar una célula galvánica de corrosión con un cátodo grande y un ánodo pequeño después de instalar el perno, y a menudo se produce corrosión aquí.

Estas reparaciones sólo son aplicables antes de la instalación. Durante la instalación, los tornillos deben cumplir un par de apriete determinado.

Por lo tanto, es fácil que el revestimiento de zinc se dañe durante la instalación, y estos daños no se pueden reparar.

Esto ha enterrado peligro oculto para la corrosión de los pernos en la etapa posterior.

En combinación con el entorno de servicio especial de la ingeniería de alta mar, se adopta el método anticorrosión de revestimiento de penetración de zinc y pintura de sellado, que tiene un fuerte rendimiento anticorrosión y buena resistencia al impacto mecánico.

Sin embargo, la pintura de sellado se utiliza para sellar los huecos del revestimiento de penetración de zinc, que no desempeña ningún papel en la anticorrosión.

El propio revestimiento de penetración de zinc es un revestimiento anticorrosión de sacrificio y consumible, que se disolverá gradualmente en el medio marino y es propenso a la corrosión en el período posterior.

Por lo tanto, se propone una nueva práctica recomendada, es decir, la pintura de recubrimiento sobre la base de la penetración de zinc original más pintura de sellado en la misma forma anticorrosión.

Antes de la instalación de los tornillos, éstos se recubrirán y reservarán en ambos extremos.

Pinte ambos extremos del tornillo y la tuerca después de instalar el perno.

Antes de salir de fábrica, los pernos se galvanizarán y se sellarán con pintura de acuerdo con los requisitos de la norma;

Tras llegar al lugar, se completará la instalación y la pintura.

Antes de aplicar la imprimación sobre el revestimiento de pintura de sellado, se eliminarán todos los aceites, grasas, lubricantes y otros contaminantes de la superficie del perno mediante limpieza con disolvente.

Se puede pulverizar o cepillar. Teniendo en cuenta la particularidad del revestimiento de pernos, se recomienda adoptar el método de cepillado para reducir la pérdida innecesaria de pintura.

El sistema de pintura de los tornillos y tuercas deberá referirse al entorno de servicio circundante.

Si se trata de un entorno de alta temperatura, se seleccionará el sistema de pintura para alta temperatura.

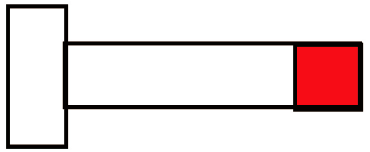

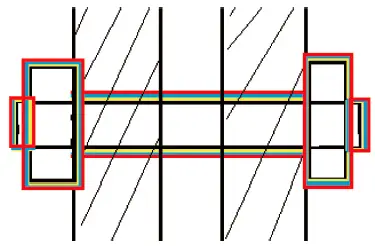

Para el revestimiento de los pernos, se recomienda seguir los siguientes pasos, como se muestra en la Figura 1 y la Figura 2.

3.5.1 Tornillo de tuerca de cabeza simple

(1) Cubra las 2 ubicaciones del grosor de la tuerca.

(2) Las demás piezas se pintarán con imprimación.

(3) Las partes de contacto se recubrirán con pintura intermedia y pintura de acabado.

(4) Retire la tapa.

Después de instalar la tuerca, quite la grasa de la superficie, y haga el resto como el sistema de revestimiento especificado (fondo, medio y superficie).

Fig. 1 Tornillo de tuerca de cabeza simple

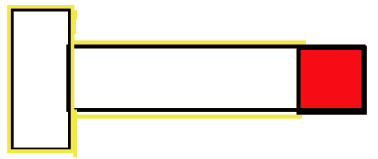

3.5.2 Perno de tuerca

(1) Cubra las 2 ubicaciones del grosor de la tuerca.

(2) Pintar imprimación en otras partes

(3) Las partes de contacto se recubrirán con pintura intermedia y pintura de acabado.

(4) Retire la tapa.

Después de instalar la tuerca, retire la grasa en la superficie, y hacer que el resto como el sistema de recubrimiento designado (inferior, medio y superficie).

Fig. 2 Tornillo de tuerca de cabeza simple

Con este método anticorrosión, se puede formar una capa de revestimiento anticorrosión en la superficie de la pintura de sellado para resistir parte de la corrosión antes de que el revestimiento de zinc comience a consumirse, lo que reduce en gran medida la tasa de consumo del revestimiento de zinc.

Al mismo tiempo, como las tuercas de las partes expuestas se recubren después de la instalación, puede desempeñar un cierto papel en el taponamiento de los orificios de los pernos y la reducción de la entrada de vapor de agua.

La protección de doble capa de revestimiento y penetración de zinc puede ralentizar eficazmente la corrosión y reducir el mantenimiento posterior.

En resumen, este nuevo método recomendado de anticorrosión de pernos ha aumentado el coste de mano de obra y materiales en la fase de construcción del proyecto, aunque en comparación con otras formas de anticorrosión, ha aumentado el proceso de construcción del revestimiento in situ.

Sin embargo, en comparación con la enorme inversión, el tiempo de servicio superlargo, la alta fiabilidad y la gran seguridad de todo el proyecto de ingeniería offshore, es totalmente viable y recomendable desde la perspectiva del proyecto global.