¿Y si el futuro de la ingeniería no fuera sólo cuestión de diseños innovadores, sino de materiales revolucionarios? Desde las fibras ópticas que revolucionan la transmisión de datos hasta los materiales superconductores que mejoran la eficiencia energética, los últimos avances en materiales de ingeniería están marcando nuevas pautas. Este artículo analiza siete de estos materiales y ofrece información sobre sus propiedades y aplicaciones. Si sigue leyendo, comprenderá mejor cómo estos materiales están a punto de transformar las industrias y la tecnología tal y como la conocemos.

Por materiales avanzados se entienden aquellos recientemente investigados o en fase de desarrollo que poseen un rendimiento excepcional y funcionalidades especiales. Estos materiales son de vital importancia para el avance de la ciencia y la tecnología, sobre todo para las industrias de alta tecnología y las emergentes.

Este artículo ofrece una breve introducción a algunos de estos innovadores materiales de ingeniería.

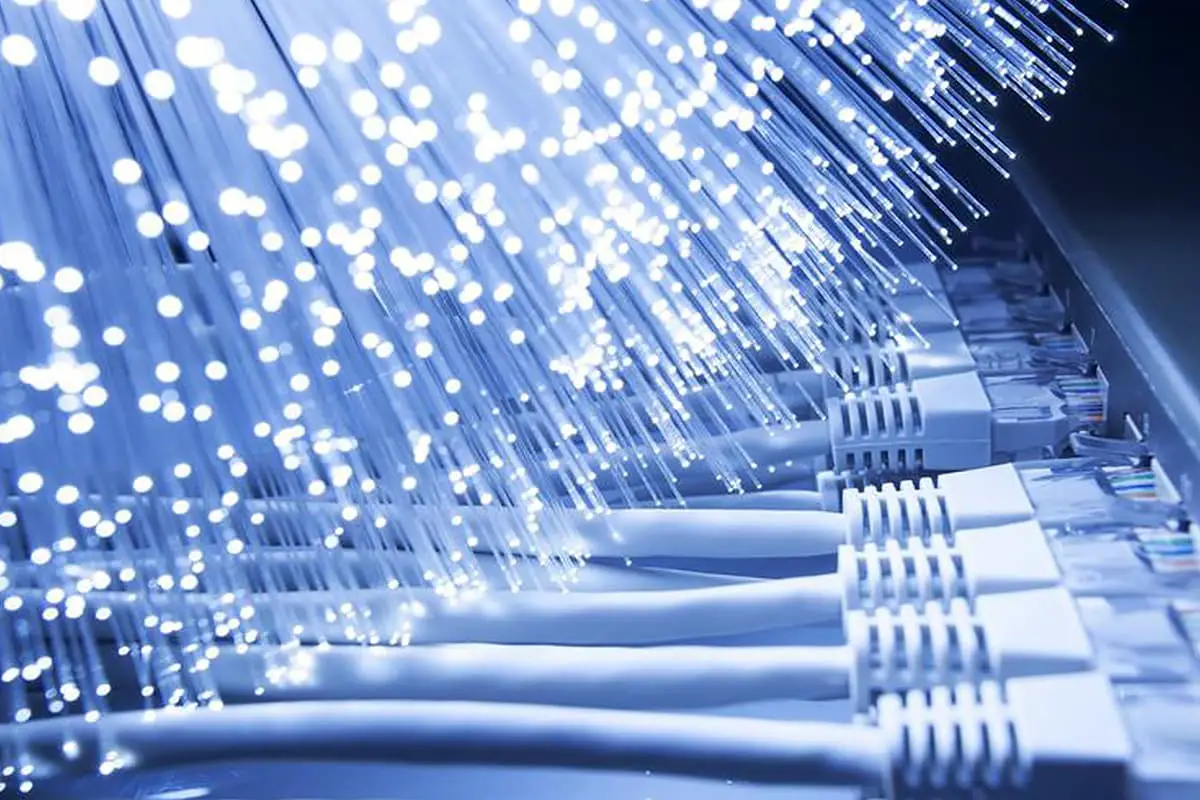

Las fibras ópticas, abreviadas como fibras, son fibras ópticas utilizadas para transmitir información luminosa. Como medio de transmisión de ondas luminosas, las fibras típicas constan de un núcleo de alto índice de refracción y un revestimiento con un índice de refracción más bajo. En aplicaciones prácticas, cientos o incluso miles de fibras se combinan en un determinado tipo de estructura de cable.

Para la transmisión a larga distancia, se necesitan repetidores ópticos que restauren las señales luminosas que disminuyen gradualmente durante la transmisión. Las dos características principales de las fibras ópticas son la pérdida de luz y el ancho de banda de transmisión; la primera determina la distancia de transmisión, mientras que la segunda rige la capacidad de información.

El desarrollo de fibras ópticas se centra actualmente en aumentar la distancia no repetible, reducir las pérdidas y avanzar hacia longitudes de onda superlargas y bandas de frecuencia ultraanchas. A continuación se enumeran algunos tipos de fibras ópticas que se han desarrollado y utilizado:

En la actualidad, las fibras de comunicación se componen principalmente de vidrio de cuarzo fundido de gran pureza. Las fibras de cuarzo son químicamente estables, tienen un coeficiente de dilatación pequeño, una excelente fiabilidad a largo plazo y abundantes recursos. Sin embargo, son algo quebradizas y la reducción de la pérdida de luz es limitada.

El material del núcleo de las fibras de plástico puede ser polimetacrilato de metilo (PMMA) y poliestireno (PS), con materiales de fibra de recubrimiento que pueden ser fluororesina en PMMA o material PMMA en PS. Las fibras de plástico tienen muchas ventajas, como una excelente flexibilidad, alta resistencia a la rotura, peso ligero, bajo coste y procesamiento sencillo.

Sin embargo, debido a las elevadas pérdidas de transmisión, sus aplicaciones se concentran sobre todo en la transmisión de energía e información de imagen a corta distancia.

La fibra de vidrio compuesta de sulfuro más típica es el sistema As-S, que tiene un punto de fusión elevado y una buena procesabilidad.

Las fibras de cristal de haluro incluyen, entre otras, las monocristalinas de CsBr y CrI y las policristalinas de TiBrI. Las fibras de cristal presentan bajas pérdidas en un amplio ancho de banda de longitud de onda de 1 a 10 μm y pueden utilizarse para la transmisión de láser de gas CO.

Entre los materiales prometedores para fibras infrarrojas de pérdidas ultrabajas que se estudian actualmente figuran el vidrio de silicato de circonio fluorado (hafnio), el vidrio de aluminato fluorado y el vidrio fluorado compuesto principalmente de óxido de torio y fluoruros de tierras raras.

Entre ellos, el vidrio de silicato de circonio (hafnio) se considera el material más prometedor para las fibras de comunicación de longitud de onda larga, con características como una amplia gama de longitudes de onda de baja dispersión y buena procesabilidad.

Las fibras ópticas pueden utilizarse para la transmisión de información por ordenador, lo que permite establecer redes informáticas flexibles, de alta velocidad y a gran escala para la recuperación de datos, las transacciones de cuentas bancarias, los contratos de futuros y, potencialmente, la transmisión a larga distancia de imágenes holográficas. También pueden utilizarse para transmitir láseres de alta intensidad y fabricar sensores de fibra óptica, entre otras aplicaciones.

En 1911, la física holandesa Heike Kamerlingh Onnes descubrió una repentina desaparición de la resistencia en el mercurio a la temperatura del nitrógeno líquido, 4,2K. Este fenómeno se conoce como superconductividad, y los materiales que la presentan se denominan superconductores.

El estado en el que un superconductor pasa a resistencia cero se denomina estado superconductor. La temperatura a la que aparece la superconductividad se define como temperatura crítica, denotada como T, y se mide en Kelvin (K), la escala termodinámica de temperaturas.

Más tarde se descubrió que si un superconductor se enfría en un campo magnético, en el punto en que desaparece la resistencia del material, las líneas del campo magnético son expulsadas del conductor, fenómeno conocido como diamagnetismo perfecto o efecto Meissner. La superconductividad y el diamagnetismo son las dos características principales de los superconductores.

Los materiales superconductores tienen aplicaciones en diversos campos, como la energía, el transporte, la información, las ciencias fundamentales y la sanidad. Por ejemplo, en los sistemas eléctricos, el almacenamiento superconductor de energía es actualmente el método de almacenamiento más eficiente, y el uso de la transmisión superconductora puede reducir significativamente las pérdidas de energía.

Los imanes superconductores, con sus altos campos magnéticos, baja pérdida de energía y peso ligero, pueden utilizarse para la generación de energía magnetohidrodinámica, convirtiendo directamente la energía térmica en eléctrica y aumentando significativamente la potencia de salida de los generadores.

El uso del túnel superconductor puede crear diversos dispositivos caracterizados por su alta sensibilidad, bajo ruido, respuesta rápida y bajas pérdidas, adecuados para la detección de ondas electromagnéticas y que fomentan la viabilidad de las tecnologías de medición y ensayo de precisión. En informática, los ordenadores de unión Josephson fabricados con materiales superconductores pueden realizar diez cálculos de alta velocidad por segundo, con un tamaño reducido y una gran capacidad.

El efecto de levitación magnética producido entre los superconductores y los campos magnéticos puede utilizarse para crear trenes maglev superconductores. Además, los campos magnéticos masivos generados por los superconductores pueden utilizarse en reacciones termonucleares controladas.

Las aleaciones amortiguadoras de vibraciones son materiales funcionales que poseen capacidades de amortiguación de vibraciones manteniendo la resistencia estructural necesaria. Se trata de aleaciones con una elevada fricción interna, lo que permite una rápida disminución de las vibraciones. En función de sus mecanismos de amortiguación, las aleaciones amortiguadoras de vibraciones pueden clasificarse en multifásicas, ferromagnéticas, de macla y de dislocación.

Las aleaciones multifásicas comprenden dos o más fases, generalmente con una segunda fase más blanda distribuida sobre una matriz más dura. Utilizan la deformación plástica repetida de la segunda fase de la aleación para convertir la energía vibratoria en calor de fricción para la amortiguación.

La fundición gris con grafito en escamas es la aleación amortiguadora multifásica más utilizada, que suele emplearse para bases de máquinas herramienta, cigüeñales, levas, etcétera. La aleación Al-Zn es otra aleación amortiguadora multifásica típica, utilizada en dispositivos como amplificadores estéreo.

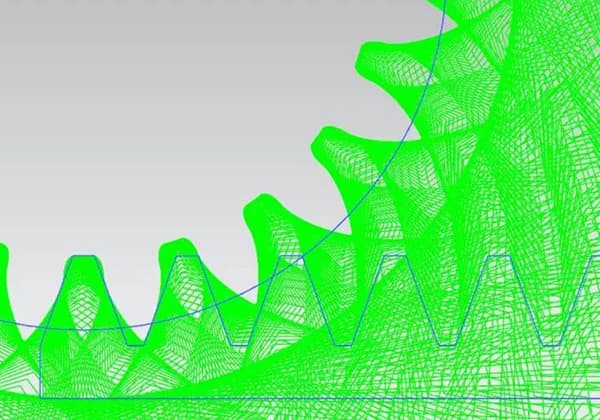

Estas aleaciones utilizan la magnetostricción de los materiales ferromagnéticos y la rotación y el movimiento de los dominios magnéticos durante la vibración para consumir energía vibratoria con fines de amortiguación. El acero al cromo con un contenido de cromo de 12% y las aleaciones basadas en Fe-Cr-Al son ejemplos de aleaciones amortiguadoras ferromagnéticas, utilizadas en álabes de turbinas de vapor, engranajes de instrumentos de precisión, etc.

Las aleaciones de macla aprovechan la formación de finas estructuras macladas durante el cambio de fase, absorbiendo la energía vibratoria mediante el movimiento de los límites de grano maclados. Por ejemplo, la aleación Mn-Cu-Ni-Fe desarrollada recientemente en Japón puede reducir a la mitad la amplitud en una sola vibración, lo que resulta adecuado para piezas de motores, carcasas de motores, piezas de lavadoras, etc.

Las aleaciones de dislocación absorben energía vibracional debido a la vibración mutua entre las dislocaciones y los átomos intersticiales. La aleación Mg-Zr (wZr=6%), por ejemplo, se utiliza en los girocompases para el guiado de misiles y en los soportes de instrumentos de precisión como los dispositivos de control, garantizando su normal funcionamiento.

La aleación Mg-MgNi no sólo tiene excelentes propiedades amortiguadoras, sino también una gran resistencia y baja densidad, lo que la convierte en un excelente material amortiguador de vibraciones para la industria aeroespacial.

El modo de fallo más peligroso de los materiales a bajas temperaturas es la fractura frágil a baja temperatura. Por lo tanto, los materiales que trabajan a bajas temperaturas deben poseer una excelente tenacidad a bajas temperaturas. Además, para evitar la deformación térmica causada por los cambios entre la temperatura ambiente y la baja temperatura, estos materiales deben tener un coeficiente de expansión térmica menor y una buena trabajabilidad.

Los materiales utilizados bajo campos magnéticos a bajas temperaturas deben ser normalmente no magnéticos. Los materiales metálicos de baja temperatura incluyen principalmente acero ferrítico de baja aleación, acero inoxidable austenítico, acero al níquel, acero dúplex, superaleaciones a base de hierro-níquel, aleaciones de aluminio, aleaciones de cobre, aleaciones de titanio, etc.

En función de las diferentes temperaturas de uso, los materiales de baja temperatura más utilizados pueden dividirse a grandes rasgos en las tres categorías siguientes:

(1) Materiales para -40 a -100℃: Los materiales de baja temperatura utilizados en este rango de temperatura son principalmente acero de bajo carbono y acero de baja aleación, tales como acero de aleación con 3.5% wNiy el acero al manganeso de bajo contenido en carbono 06MnVAl, cuya temperatura mínima de utilización es de -130℃.

Se utilizan principalmente en industrias petroquímicas, equipos de refrigeración, estructuras de ingeniería en regiones frías, gasoductos y compresores, bombas y válvulas que funcionan a baja temperatura.

(2) Materiales para -160 a -196℃: Los materiales de baja temperatura utilizados en este rango de temperatura son principalmente para las industrias de gas natural licuado y producción de oxígeno.

Los tipos incluyen el acero inoxidable austenítico 18-8, que tiene una excelente tenacidad a baja temperatura pero menor resistencia y mayor coeficiente de dilatación; el acero a baja temperatura a base de níquel, como el acero con 9% wNi (wc<0,1%), Ni (wNi=5%) -Mo (wMo=0,2%), que tienen alta resistencia, buena tenacidad a baja temperatura, soldabilidad fiable, y se utilizan cada vez más; acero austenítico de alto manganeso 20Mn23Al, aleación de aluminio 5083, etc.

(3) Materiales para temperaturas ultrabajas de -253 a -269℃: Este tipo de materiales se utilizan principalmente para fabricar recipientes para almacenar y transportar hidrógeno líquido y cloro líquido, así como piezas en dispositivos superconductores con fuertes campos magnéticos.

Las aleaciones para temperaturas ultrabajas que se han desarrollado y se están investigando principalmente incluyen: acero inoxidable austenítico para temperaturas ultrabajas formado por la adición de carbono y nitrógeno a la base de acero inoxidable tipo 18-8; acero inoxidable austenítico de alto manganeso 15Mn26Al4; Ni (wNi=12%) -Ti (wTi=0,25%), Ni (wNi=13%) -Mo (WMo=3%) y aleaciones a base de Ni.

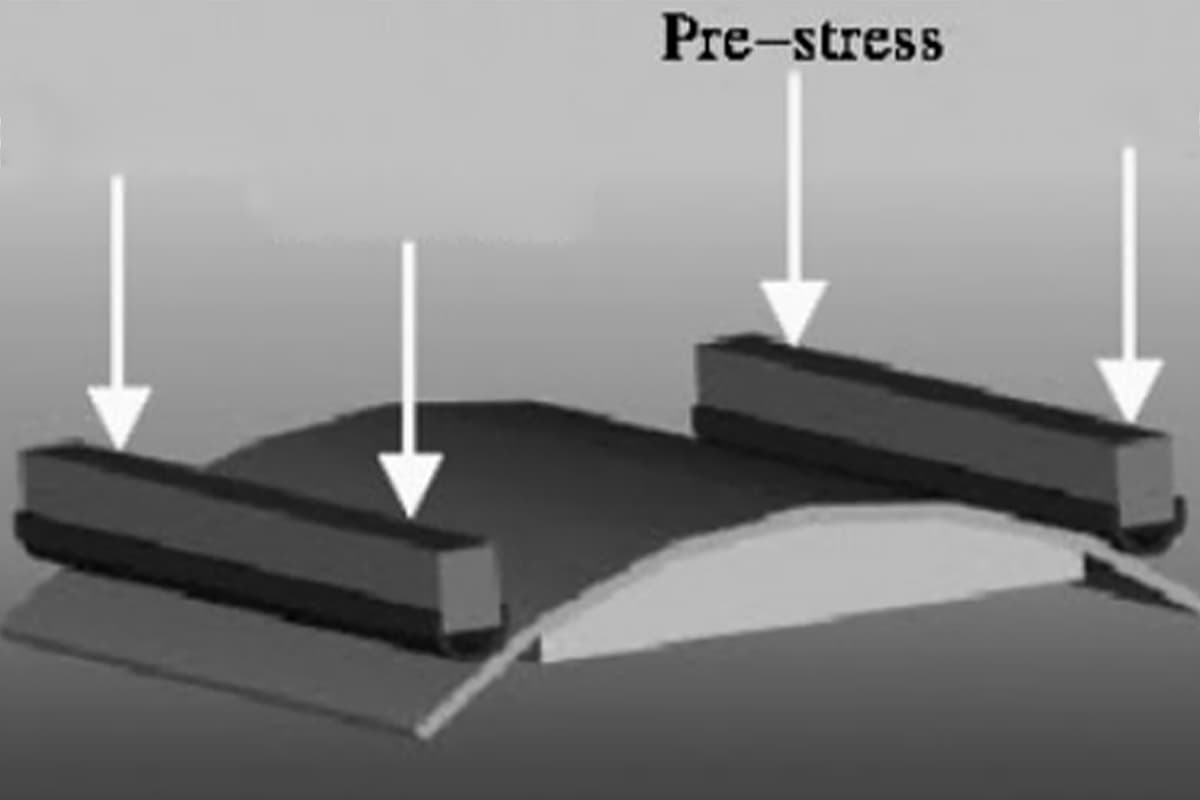

A diferencia de los materiales ordinarios, la característica distintiva de los materiales con memoria de forma es que conservan su deformación cuando se les aplica una tensión a bajas temperaturas y no desaparece tras eliminar la tensión. Sin embargo, cuando se calienta por encima de una determinada temperatura crítica intrínseca, el material puede recuperar totalmente su forma geométrica anterior a la deformación, como si recordara su forma original.

Este fenómeno se conoce como efecto de memoria de forma. Los materiales que presentan este efecto se denominan materiales con memoria de forma. Tanto los materiales de memoria metálicos como los cerámicos presentan el efecto de memoria de forma por transformación de fase martensítica, mientras que los materiales de memoria poliméricos muestran este efecto debido a cambios en su estructura de cadena con la temperatura.

Los materiales con memoria de forma son principalmente aleaciones con memoria de forma, de las que existen docenas actualmente en uso. A grandes rasgos, pueden dividirse en:

1) A base de níquel y titanio (Ni-Ti): Compuestas de níquel y titanio en una proporción atómica de 1:1, estas aleaciones tienen magníficos efectos de memoria de forma, alta resistencia al calor, resistencia a la corrosión, solidez y una incomparable resistencia a la fatiga térmica, además de una excelente biocompatibilidad. Sin embargo, el elevado coste de las materias primas y la dificultad de los procesos de fabricación las hacen caras y difíciles de mecanizar.

2) A base de cobre: Las aleaciones con base de cobre son baratas, fáciles de producir, tienen buenos efectos de memoria de forma, baja resistividad y buena maquinabilidad. Sin embargo, la tasa de recuperación de la forma disminuye con el uso prolongado o repetido, lo cual es un problema que hay que resolver. Las aleaciones de cobre más prácticas son las Cu-Zn-Al, y otras son las Cu-Al-Mn y Cu-Al-Ni.

3) A base de hierro: Las aleaciones con memoria de forma basadas en el hierro tienen una gran resistencia, buena plasticidad y son baratas, por lo que poco a poco van ganando atención. Las aleaciones con memoria de forma basadas en hierro que se están desarrollando e investigando en la actualidad son principalmente Fe-Mn-Si y Fe-N-Co-Ti.

Recientemente, se ha descubierto el efecto de memoria de forma en materiales cerámicos, materiales poliméricos y materiales superconductores, cada uno con sus características únicas, lo que amplía aún más las perspectivas de aplicación de los materiales con memoria.

Los materiales con memoria de forma se han aplicado ampliamente en la aviación, la industria aeroespacial, la maquinaria, la electrónica, la energía, los campos médicos y la vida cotidiana. Por ejemplo, una empresa de aviación estadounidense utilizó el efecto de memoria de forma para resolver el problema de conexión de los tubos de aceite difíciles de soldar del caza F-14.

El hidrógeno, al ser una fuente de energía no contaminante y disponible en abundancia en la Tierra, se prevé que sea una fuente de energía primaria en el futuro. Sin embargo, el almacenamiento de hidrógeno plantea un reto importante. Un material funcional que pueda absorber y almacenar hidrógeno en forma de hidruros metálicos y liberar el hidrógeno almacenado cuando sea necesario se denomina material de almacenamiento de hidrógeno.

Los materiales de almacenamiento de hidrógeno absorben hidrógeno para formar hidruros metálicos y liberan calor al enfriarse o presurizarse. A la inversa, se convierten en metal e hidrógeno, liberando hidrógeno gaseoso y absorbiendo calor al calentarse o despresurizarse. La densidad del hidrógeno en los materiales de almacenamiento de hidrógeno es de 1000 a 1300 veces la del hidrógeno gaseoso.

En la actualidad, los principales materiales de almacenamiento de hidrógeno que se están estudiando y desarrollando son:

A base de magnesio: Estos materiales tienen una gran capacidad de almacenamiento de hidrógeno y son baratos. El inconveniente es que necesitan temperaturas superiores a 250 °C para liberar hidrógeno. Algunos ejemplos son Mg2Ni, Mg2Cu, etc.

A base de titanio: Las aleaciones de titanio para el almacenamiento de hidrógeno tienen una gran capacidad de absorción de hidrógeno, se activan fácilmente a temperatura ambiente, son baratas y adecuadas para aplicaciones a gran escala. Algunos ejemplos son las aleaciones binarias, como titanio-manganeso, titanio-cromo, y las aleaciones ternarias y multielemento, como titanio-manganeso-cromo, titanio-circonio-cromo-manganeso, etc.

A base de circonio: Se caracterizan por sus excelentes propiedades de almacenamiento de hidrógeno incluso a temperaturas superiores a 100 °C. Pueden absorber y liberar grandes cantidades de hidrógeno de forma rápida y eficaz, lo que los convierte en materiales adecuados para el almacenamiento de hidrógeno a altas temperaturas. Algunos ejemplos son ZrCr2, ZrMn2, etc.

A base de tierras raras: Las aleaciones de tierras raras para el almacenamiento de hidrógeno, representadas por la aleación de lantano y níquel LaNi, tienen buenas propiedades de absorción de hidrógeno y se activan fácilmente. Liberan hidrógeno rápidamente a temperaturas superiores a 40 °C, pero su coste es relativamente elevado.

Para reducir costes y mejorar el rendimiento, la mezcla de tierras raras puede sustituir al lantano, u otros elementos metálicos pueden sustituir parcialmente a la aleación multielemento de almacenamiento de hidrógeno formada por la mezcla de tierras raras y Ni.

A base de hierro: La aleación de hierro-titanio es la más típica para el almacenamiento de hidrógeno. Tiene excelentes propiedades de almacenamiento de hidrógeno y es barata, pero su activación es relativamente difícil.

Los materiales de la naturaleza pueden clasificarse en tres tipos en función de sus propiedades magnéticas: diamagnéticos, paramagnéticos y ferromagnéticos. Los materiales magnéticos son sustancias que poseen ferromagnetismo.

Los materiales magnéticos son esenciales en sectores como la electrónica, la energía, los motores eléctricos, la instrumentación y las telecomunicaciones. Según sus propiedades magnéticas, los materiales magnéticos pueden clasificarse en materiales magnéticos blandos y materiales magnéticos duros.

Los materiales magnéticos blandos son aquellos que se magnetizan fácilmente bajo un campo magnético externo y se desmagnetizan fácilmente cuando se retira el campo externo. Se caracterizan por su alta permeabilidad, alta fuerza de inducción magnética, baja coercitividad y mínima pérdida de energía durante la magnetización y la desmagnetización.

Existen muchos tipos de materiales magnéticos blandos, siendo los más comunes el hierro eléctrico puro, las láminas de acero al silicio, las aleaciones Fe-Al, las aleaciones Fe-Ni y los materiales magnéticos blandos de ferrita.

Los materiales magnéticos duros, también conocidos como materiales magnéticos permanentes, son aquellos que pueden generar un campo magnético sin alimentación externa una vez magnetizados.

Estos materiales se caracterizan por una coercitividad y un magnetismo residual considerables, y se utilizan ampliamente en instrumentos magnetoeléctricos, altavoces, generadores de imanes permanentes y dispositivos de comunicación.

Los materiales magnéticos duros actualmente en uso y en estudio pueden dividirse a grandes rasgos en materiales magnéticos duros metálicos, materiales magnéticos duros de ferrita, materiales magnéticos duros de tierras raras y materiales magnéticos duros de neodimio-hierro-boro.

Además, existen algunos materiales magnéticos para fines especiales, como los materiales de memoria magnética para la grabación de información (fabricación de cintas magnéticas, discos magnéticos, etc.), los materiales utilizados para cabezales de grabación, los materiales magnéticos de memoria en ordenadores electrónicos y los materiales magnéticos de compensación en instrumentos de precisión.