Imagine un mundo en el que cortar los materiales más duros sea tan fácil como cortar mantequilla. Ésta es la promesa del mecanizado no tradicional. En este artículo, exploramos cómo técnicas avanzadas como la electroerosión y el mecanizado por láser están revolucionando la fabricación. Prepárese para descubrir los secretos de estos potentes métodos y sus increíbles aplicaciones.

En primer lugar, examinemos la definición de mecanizado no tradicional.

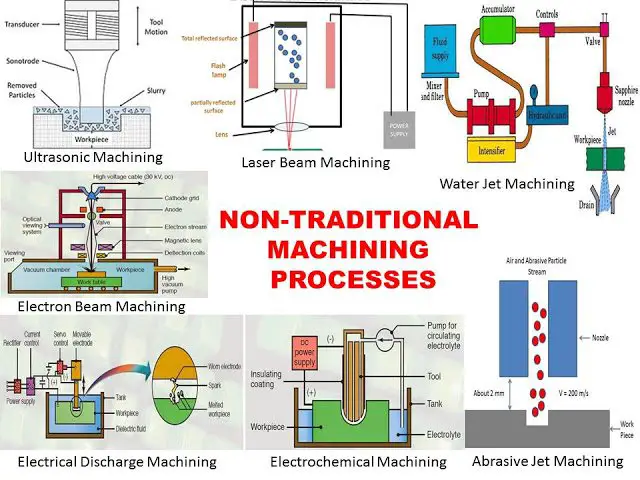

El mecanizado no tradicional, también conocido como "mecanizado no convencional" o "procesos de fabricación avanzados", engloba un conjunto diverso de técnicas de eliminación y modificación de materiales que utilizan distintas formas de energía. Estos procesos aprovechan la electricidad, la energía térmica, los fotones, las reacciones electroquímicas, las interacciones químicas, las ondas acústicas o las fuerzas mecánicas especializadas para manipular materiales a micro o macroescala.

A diferencia de los métodos de mecanizado convencionales, que se basan principalmente en fuerzas de corte mecánicas, los procesos no tradicionales explotan interacciones únicas entre la energía y el material para lograr una eliminación precisa del material, una deformación controlada, alteraciones específicas de las propiedades o una deposición selectiva del material. Estas técnicas suelen destacar en el procesamiento de materiales difíciles de mecanizar, la creación de geometrías complejas o la consecución de acabados superficiales que superan las capacidades de los métodos tradicionales.

Los resultados de los procesos de mecanizado no tradicionales pueden incluir:

Estos procesos avanzados desempeñan un papel crucial en la fabricación moderna, permitiendo la producción de componentes de alta precisión para la industria aeroespacial, los dispositivos médicos, la electrónica y otras industrias de vanguardia.

El mecanizado mecánico tradicional ha sido la piedra angular de la producción humana y la civilización material durante siglos. La mayoría de los productos actuales, desde electrodomésticos hasta complejos vehículos de transporte y equipos de defensa, se siguen fabricando y ensamblando con estos métodos convencionales.

El mecanizado tradicional se basa principalmente en la energía mecánica y las fuerzas de corte para eliminar el exceso de material, dando forma a las piezas con dimensiones geométricas y acabados superficiales específicos. Este proceso requiere que el material de la herramienta sea más duro que el de la pieza.

Sin embargo, el rápido avance de la ciencia y la tecnología desde la década de 1950, impulsado especialmente por las demandas de la industria de defensa, ha dado lugar a retos de fabricación cada vez más complejos. Entre ellos, la necesidad de componentes de alta precisión, alta velocidad, alta temperatura y alta presión, así como de productos miniaturizados. En consecuencia, los materiales se han vuelto más difíciles de mecanizar y las geometrías de los productos más complejas, con tolerancias dimensionales y requisitos de acabado superficial cada vez más estrictos.

Esta evolución de la demanda ha hecho necesarias nuevas capacidades en la fabricación mecánica, entre ellas:

Para hacer frente a estos retos, los investigadores han desarrollado el Mecanizado No Tradicional (NTM), también conocido como Mecanizado No Convencional (NCM). Estos procesos utilizan diversas formas de energía -eléctrica, magnética, acústica, óptica y térmica-, así como energía química y técnicas mecánicas especializadas para afectar directamente a la zona de mecanizado, eliminando, deformando o alterando las propiedades del material.

Entre las principales características del mecanizado no tradicional se incluyen:

Estas características permiten a la NTM procesar una amplia gama de materiales, tanto metálicos como no metálicos, independientemente de su dureza, resistencia, tenacidad o fragilidad. La NTM destaca en el mecanizado de geometrías complejas, microsuperficies y componentes de baja rigidez. Además, algunos métodos NTM son capaces de conseguir un superacabado, un acabado espejo e incluso una precisión de mecanizado a escala nanométrica (atómica).

A medida que los métodos de mecanizado tradicionales alcanzan sus límites para abordar estos retos técnicos avanzados, el mecanizado no tradicional se ha convertido en una solución indispensable en la fabricación moderna, ampliando continuamente los límites de lo que es posible en el procesamiento de materiales y la fabricación de productos.

Los procesos de mecanizado no tradicionales pueden clasificarse en varias categorías en función de su fuente de energía, forma funcional y principios subyacentes. Este sistema de clasificación proporciona un enfoque estructurado para comprender y comparar diversas técnicas de fabricación avanzada. La siguiente tabla presenta una visión general de estas clasificaciones:

| Método de mecanizado | Principal forma de energía | Forma funcional | |

| Mecanizado por descarga eléctrica | Mecanizado por deformación EDM | Electricidad, Energía térmica | Fusión, gasificación |

| Mecanizado de corte por electroerosión | Electricidad, Energía térmica | Fusión, gasificación | |

| Mecanizado electroquímico | Mecanizado electroquímico | Energía electroquímica | Transferencia de iones |

| Mecanizado por electroconformado | Energía electroquímica | Transferencia de iones | |

| Mecanizado de chapado | Energía electroquímica | Transferencia de iones | |

| Mecanizado por haz de alta energía | Mecanizado por rayo láser | Luz, Energía térmica | Fusión, gasificación |

| Mecanizado por haz de electrones | Electricidad, Energía térmica | Fusión, gasificación | |

| Mecanizado por haz de iones | Electricidad, Energía mecánica | Abscisión | |

| Mecanizado por arco de plasma | Electricidad, Energía térmica | Fusión, gasificación | |

| Corte de material y mecanizado por erosión | Mecanizado por ultrasonidos | Energía acústica y mecánica | Abscisión |

| Mecanizado por flujo abrasivo | Energía mecánica | Abscisión | |

| Mecanizado químico | Mecanizado de fresado químico | Energía química | Corrosión |

| Fabricación de placas fotográficas | Energía química | Corrosión | |

| Energía luminosa | |||

| Proceso litográfico | Luz, Energía química | Fotoquímica, corrosión | |

| Fotoelectroformado | Luz, Energía química | Fotoquímica, corrosión | |

| Mecanizado de grabado | Energía química | corrosión | |

| Vinculación | Energía química | Enlaces químicos | |

| Mecanizado por explosión | Energía química, Energía mecánica | explosión | |

| Mecanizado de conformado | Pulvimetalurgia | Energía térmica | Termoformado |

| Energía mecánica | |||

| Conformado superplástico | Energía mecánica | Superplástico | |

| Creación rápida de prototipos | Energía térmica | Moldeo por fusión en caliente | |

| Energía mecánica | |||

| Mecanizado de materiales compuestos | Mecanizado por arco electroquímico | Energía electroquímica | Corrosión por fusión y gasificación |

| Rectificado mecánico por electroerosión | Electricidad, Energía térmica | Transferencia iónica, fusión, corte | |

| Grabado electroquímico | Energía electroquímica, Energía térmica | Fundición, corrosión por gasificación | |

| Electroerosión por ultrasonidos | Sonido, calor, electricidad | Fusión, Abscisión | |

| Mecanizado electrolítico complejo | Energía electroquímica, energía mecánica | Abscisión | |

| Base de corte Mecanizado combinado | Energía mecánica, acústica y magnética | Corte | |

Este sistema de clasificación permite a ingenieros y fabricantes seleccionar el proceso de mecanizado no tradicional más adecuado en función de las propiedades específicas del material, los resultados deseados y los requisitos de producción. La comprensión de estas categorías facilita la toma de decisiones informadas en escenarios de fabricación avanzada, permitiendo la optimización de los procesos de producción y la consecución de geometrías complejas o acabados superficiales que resultan difíciles o imposibles con los métodos de mecanizado convencionales.

Principio básico:

El mecanizado por electroerosión (EDM) es un método de mecanizado no tradicional que consiste en grabar materiales conductores mediante la erosión eléctrica causada por la descarga de impulsos entre dos polos sumergidos en un líquido de trabajo. Este proceso también se conoce como Mecanizado por Descarga o Mecanizado por Electroerosión. El equipo básico para este método es una máquina herramienta de electroerosión.

Características principales de EDM:

Ámbito de aplicación:

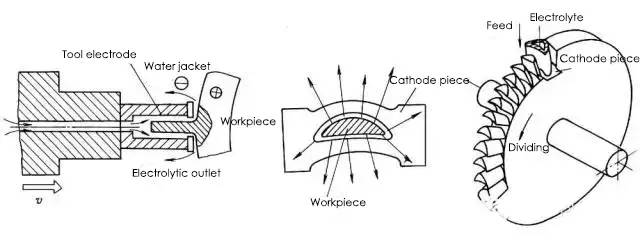

Principio básico:

En el mecanizado electrolítico se utiliza el principio de la disolución electroquímica, con la ayuda de un molde como cátodo. La pieza se mecaniza con una forma y un tamaño determinados.

Ámbito de aplicación:

El mecanizado electrolítico es ideal para materiales difíciles de mecanizar y para piezas con formas complejas o paredes finas.

Este método se ha utilizado ampliamente para diversas aplicaciones, como el estriado de cañones de armas, álabes, impulsores integrales, moldes, orificios y piezas perfiladas, biselado y desbarbado.

En muchas operaciones de mecanizado, la tecnología de mecanizado electrolítico ha adquirido un papel significativo o incluso indispensable.

Ventajas:

Limitaciones:

Principios básicos:

El mecanizado por láser es un proceso que utiliza haces de luz de alta energía, enfocados por una lente, para fundir o vaporizar materiales y eliminarlos en poco tiempo para lograr el mecanizado.

Ventajas:

La tecnología de mecanizado por láser presenta ventajas como el mínimo desperdicio de material, la rentabilidad en la producción a gran escala y la versatilidad en el mecanizado de objetos. En Europa, la tecnología láser se utiliza mucho para soldar materiales especiales, como carrocerías de automóviles de alta calidad, alas de aviones y fuselajes de naves espaciales.

Ámbito de aplicación:

Como aplicación más utilizada, las tecnologías de mecanizado por láser incluyen principalmente soldadura láser, corte por lásermodificación de superficies, marcado por láser, taladrado lásermicromecanizado y deposición fotoquímica, estereolitografía, grabado por láser, etc.

Principios básicos:

El mecanizado por haz de electrones (EBM) es el mecanizado de materiales utilizando los efectos térmicos o de ionización de un haz de electrones convergentes de alta energía.

Características principales:

Alta densidad de energía, fuerte penetración, una amplia gama de profundidad de fusión única, gran relación de anchura de soldadura, rápido velocidad de soldadura, pequeña zona de impacto térmico, pequeña deformación de trabajo.

Ámbito de aplicación:

El mecanizado por haz de electrones tiene una amplia gama de materiales mecanizables y puede mecanizar zonas muy pequeñas.

Alcanza una precisión de mecanizado a nivel nanométrico, capaz de mecanizado molecular o atómico.

Tiene una alta productividad, pero el coste del equipo de mecanizado es elevado.

El proceso de mecanizado produce una contaminación mínima.

Es adecuada para el mecanizado de microagujeros y rendijas estrechas y también puede utilizarse para soldadura y litografía fina.

La tecnología de revestimiento de puentes de soldadura por haz de electrones en vacío es la principal aplicación del mecanizado por haz de electrones en la industria de fabricación de automóviles.

Principios básicos:

El mecanizado por haz de iones se realiza acelerando y enfocando la corriente de iones generada por la fuente de iones hacia la superficie de la pieza en estado de vacío.

Características principales:

Gracias al control preciso de la densidad del flujo de iones y de la energía de los iones, se puede conseguir un mecanizado de ultraprecisión a nivel nanométrico, molecular y atómico. El mecanizado por haz de iones provoca una contaminación, tensión y deformación mínimas y se adapta a los materiales procesados, pero tiene un coste elevado.

Ámbito de aplicación:

El mecanizado por haz de iones puede dividirse en dos tipos: grabado y revestimiento.

Mecanizado por grabado:

El grabado iónico se utiliza en el mecanizado del cojinete neumático de los giroscopios y las ranuras de los motores de presión dinámica, con alta resolución, alta precisión y buena consistencia de repetición.

Otra aplicación del grabado por haz de iones es el grabado de gráficos de alta precisión, como circuitos integrados, dispositivos optoelectrónicos y dispositivos ópticos integrados.

El grabado por haz de iones también se utiliza para adelgazar materiales a fin de preparar muestras para microscopía electrónica de penetración.

Mecanizado de revestimientos:

El mecanizado por recubrimiento con haz de iones tiene dos formas: la deposición por pulverización catódica y el recubrimiento con iones.

El recubrimiento iónico puede aplicarse a una amplia gama de materiales. Pueden recubrirse películas metálicas o no metálicas sobre superficies metálicas o no metálicas, así como diversas aleaciones, compuestos o materiales sintéticos, materiales semiconductores y materiales de alto punto de fusión.

La tecnología de recubrimiento por haz de iones se utiliza para recubrir películas lubricantes, películas resistentes al calor, películas resistentes al desgaste, películas decorativas y películas eléctricas.

Principios básicos:

Arco de plasma El mecanizado por plasma es un método de mecanizado no tradicional para cortar, soldar y pulverizar metal o no metal mediante la energía térmica del arco de plasma.

Características principales:

Ámbito de aplicación:

Es ampliamente utilizado en la producción industrial, especialmente para la soldadura de cobre y aleación de cobre, titanio y aleación de titanio, acero de aleación, acero inoxidable, molibdeno utilizado en la industria militar y la tecnología industrial de vanguardia, como la industria aeroespacial, como la cáscara de misiles de aleación de titanio, algunos de los aviones de paredes delgadas contenedores.

Principios básicos:

Mecanizado por ultrasonidos hace que la superficie de la pieza de trabajo gradualmente romper mediante el uso de frecuencia ultrasónica como la herramienta de vibración de pequeña amplitud y punzón en la superficie procesada por libre abrasivo en el líquido entre él y la pieza de trabajo.

El mecanizado por ultrasonidos se utiliza a menudo para perforar, cortar, soldar, anidar y pulir.

Características principales:

Puede mecanizar cualquier material, especialmente adecuado para el mecanizado de diversos materiales duros, frágiles no conductores, con alta precisión, buena calidad superficial, pero en baja productividad.

Ámbito de aplicación:

El mecanizado por ultrasonidos se utiliza principalmente para la perforación (incluyendo agujeros redondos, agujeros con forma y agujeros curvos, etc.), corte, ranurado, anidado, tallado de diversos materiales duros y quebradizos, tales como vidrio, cuarzo, cerámica, silicio, germanio, ferrita, piedra preciosa y jade, desbarbado de piezas pequeñas en lotes, pulido de la superficie del molde y rectificado de la muela abrasiva.

Principios básicos:

El mecanizado químico utiliza soluciones ácidas, alcalinas o salinas para corroer o disolver el material de las piezas con el fin de obtener la forma, el tamaño o la superficie deseados de la pieza.

Características principales:

Ámbito de aplicación:

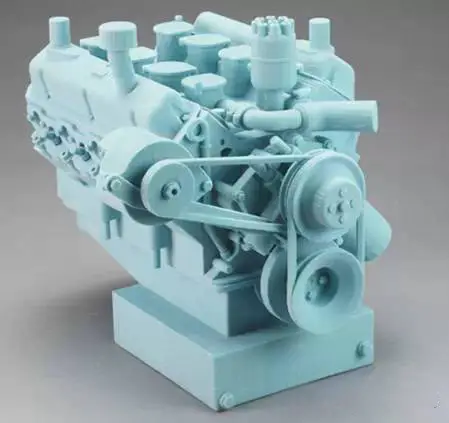

La tecnología RP es una integración y un desarrollo de la moderna tecnología CAD/CAM, la tecnología láser, la tecnología de control numérico por ordenador, la tecnología de servoaccionamiento de precisión y la tecnología de nuevos materiales. Los diferentes sistemas de prototipado rápido tienen distintos principios de conformado y características del sistema debido a la variación de los materiales de conformado, pero el principio fundamental sigue siendo el mismo, que es "fabricar por capas, construyendo sobre cada capa".

Es similar a un proceso de integración matemática y, visualmente, el sistema de prototipado rápido se asemeja a una "impresora 3D".

Principios básicos:

La integración y el desarrollo de la tecnología RP, basada en la moderna tecnología CAD/CAM, tecnología láser, tecnología de control numérico por ordenador, tecnología de servoaccionamiento de precisión y nuevo material permite la recepción directa de datos de diseño de productos (CAD) y la fabricación rápida de muestras, moldes o modelos de nuevos productos sin necesidad de moldes, cortadores o utillajes.

Como resultado, el uso y la aplicación generalizados de la tecnología RP acortan significativamente el ciclo de desarrollo de nuevos productos, reducen los costes de desarrollo y mejoran la calidad del mismo.

La transición del tradicional "método de eliminación" al actual "método de crecimiento", y de la fabricación con moldes a la fabricación sin moldes, representa el revolucionario impacto de la tecnología RP en la industria manufacturera.

Características principales:

La tecnología RP convierte el complejo mecanizado tridimensional en una serie de mecanizados por capas, reduciendo significativamente la dificultad del mecanizado. Posee las siguientes características:

Las características anteriores indican que la tecnología RP es ideal para el desarrollo de nuevos productos, la fabricación rápida de piezas únicas y de lotes pequeños con formas complejas, el diseño y la producción de moldes y modelos, y la producción de materiales difíciles de mecanizar.

Además, es muy adecuado para la inspección del diseño de formas, el ensamblaje y la ingeniería inversa rápida.

Ámbito de aplicación:

La tecnología de prototipado rápido puede aplicarse en los campos de la aviación, aeroespacial, automoción, comunicaciones, tratamiento médico, electrónica, electrodomésticos, juguetes, equipamiento militar, modelado industrial (escultura), maquetas de edificios, industria de maquinaria, etc.

En este artículo, hemos enumerado nueve tipos de técnicas de mecanizado no tradicionales, que podrían servir de guía práctica para quienes deseen conocer el proceso de mecanizado no tradicional, sus ventajas, clasificaciones y mucho más.