I. ¿Qué son los ensayos no destructivos? Los ensayos no destructivos son un término general que se refiere a todos los medios técnicos utilizados para detectar defectos o falta de uniformidad en un objeto sometido a ensayo, utilizando las características del sonido, la luz, el magnetismo y la electricidad. Los ensayos no destructivos se refieren al método de inspeccionar y probar las estructuras internas y superficiales, las condiciones [...]

Ensayos no destructivos es un término general que se refiere a todos los medios técnicos utilizados para detectar defectos o falta de uniformidad en un objeto sometido a prueba, utilizando las características del sonido, la luz, el magnetismo y la electricidad.

Los ensayos no destructivos se refieren al método de inspeccionar y comprobar las estructuras internas y superficiales, las condiciones y los defectos de una pieza de ensayo, como tipos, cantidades, formas, propiedades, ubicaciones, dimensiones, distribución y cambios, utilizando cambios de calor, sonido, luz, electricidad, magnetismo, etc. causados por estructuras internas anormales o defectos en los materiales.

Esto se consigue sin causar daños ni afectar al rendimiento del objeto sometido a prueba, y sin dañar su organización interna. Se utilizan métodos físicos o químicos, apoyados por tecnología y equipos modernos.

Los ensayos no destructivos son una herramienta indispensable y eficaz para el desarrollo industrial. En cierta medida, refleja el nivel de desarrollo industrial de un país. La importancia de los ensayos no destructivos ha sido ampliamente reconocida.

Métodos de ensayo no destructivos habituales: ensayo radiográfico, ensayo por ultrasonidos (UT), ensayo por partículas magnéticas (MT), ensayo por líquidos penetrantes (PT) y ensayo por rayos X (RT).

1. Principios y características de las pruebas radiográficas (RT)

Los ensayos radiográficos (RT), abreviados como RT en la industria, son una categoría crucial de los ensayos industriales no destructivos.

La principal aplicación de la RT es detectar macrodefectos geométricos dentro de una pieza de trabajo. En función de diferentes características, la RT puede dividirse en varios métodos, como la tomografía computarizada de rayos X (X-CT), la radiografía computarizada (CR) y la radiografía, entre otros.

En la figura siguiente:

La radiografía, un método de ensayo no destructivo, utiliza rayos X producidos por tubos de rayos X o rayos gamma producidos por isótopos radiactivos para penetrar en la pieza de trabajo, sirviendo la película como medio de registro. Este método es el método de ensayo radiográfico más básico y ampliamente utilizado, y es también el contenido principal de la formación profesional en RT.

2. Radiografía Principio 1:

Las pruebas radiográficas utilizan esencialmente la energía de ondas electromagnéticas o radiación (rayos X y rayos gamma). Los rayos interactúan con el material durante la penetración, haciendo que su intensidad disminuya debido a la absorción y la dispersión. El grado de atenuación de la intensidad depende del coeficiente de atenuación del material y del espesor penetrado por los rayos.

3. Radiografía Principio 2:

Si existe un defecto en una parte concreta del objeto radiografiado (pieza), y el coeficiente de atenuación del material que constituye el defecto es diferente al de la muestra (por ejemplo, en un costura de soldadura(el aire en un defecto de porosidad tiene un coeficiente de atenuación muy inferior al del acero), la intensidad del rayo transmitido en esa zona local diferirá de la de sus alrededores.

Colocando la película en una posición adecuada para exponerla a los rayos transmitidos, se obtiene un negativo tras el procesado en el cuarto oscuro.

Después de que los rayos penetren en la pieza, debido a las diferentes intensidades de rayos transmitidos entre las partes defectuosas e intactas, las partes correspondientes de la película mostrarán diferentes grados de negrura.

Los inspectores radiográficos pueden identificar la ubicación y la naturaleza del defecto observando las diferencias de negrura de la película. Los principios básicos descritos anteriormente son similares a la toma de radiografías en un hospital.

4. Características de la radiografía

(1) Ámbito de aplicación

La radiografía es adecuada para juntas a tope de diversos métodos de soldadura por fusión (soldadura por arco, soldadura con gas de protección), también puede inspeccionar piezas de acero fundido y, en circunstancias especiales, puede utilizarse para inspeccionar soldaduras de esquina u otras piezas estructurales especiales.

(2) Ventajas de la radiografía

a) Visualización directa de los defectos: La radiografía utiliza la película como medio de registro, la naturaleza, cantidad, tamaño y localización de los defectos pueden determinarse con precisión observando la película.

b) Fácil detección de defectos que causan diferencias locales de espesor: Tiene un alto índice de detección de defectos como la porosidad y la inclusión de escoria.

c) La radiografía puede detectar dimensiones de longitud y anchura del orden de milímetros y submilímetros, o incluso menos, y prácticamente no existe límite inferior de espesor de detección.

d) Casi aplicable a todos los materiales, puede lograr buenos resultados en metales como el acero, titaniocobre y aluminio. Este método no requiere formas estrictas, rugosidad superficial de la probeta, y la granulometría del material no le afecta.

(3) Limitaciones de la radiografía

a) La tasa de detección de defectos similares a grietas se ve afectada por el ángulo radiográfico, y no puede detectar defectos de capa fina perpendiculares a la dirección de la radiación, como la delaminación en placas de acero.

b) El límite superior de detección está limitado por el poder de penetración de los rayos; por ejemplo, un aparato de rayos X de 420 kv puede penetrar un espesor máximo de acero de aproximadamente 80 mm, y los rayos gamma de un isótopo radiactivo Cobalto-60 (Co60) pueden penetrar un espesor máximo de acero de aproximadamente 150 mm. Para piezas de mayor grosor, se necesitan equipos especiales, aceleradores, que pueden penetrar un grosor de más de 400 mm.

c) Generalmente no es adecuado para el ensayo de chapas de acero, tubos de acero, piezas forjadas, y rara vez se utiliza para la inspección de uniones en soldadura fuerte, soldadura por friccióny otros métodos de soldadura.

d) La radiografía tiene unos costes de prueba más elevados y una velocidad de prueba más lenta.

e) Las radiaciones son nocivas para el cuerpo humano, por lo que se requieren medidas de protección.

Los ensayos por ultrasonidos (UT), comúnmente abreviados como UT, son la tecnología más utilizada, de aplicación frecuente y en rápido desarrollo en el campo de los ensayos no destructivos.

Sirve para múltiples propósitos en el control de calidad durante la fabricación de productos, la inspección de materias primas y la mejora de procesos. También es una herramienta indispensable en el mantenimiento de equipos.

El ensayo por ultrasonidos (UT) es un método de ensayo no destructivo ampliamente utilizado en diversas industrias.

Cuando una onda ultrasónica penetra en un objeto y encuentra un defecto, una parte de la onda se refleja.

Analizando la onda reflejada mediante un transmisor y un receptor, puede medirse con precisión el defecto. Es posible visualizar la ubicación y el tamaño del defecto interno, así como determinar el grosor del material.

1. Aplicaciones de los ensayos por ultrasonidos

Las principales aplicaciones de los ensayos por ultrasonidos son la detección de defectos macroscópicos en el interior de las piezas y la medición del espesor de los materiales.

2. Clasificación de la inspección por ultrasonidos

Los ensayos por ultrasonidos pueden clasificarse en varios métodos en función de sus características:

(1) Clasificación por principio: método de reflexión de impulsos ultrasónicos, difracción del tiempo de vuelo (TOFD), etc.

(2) Clasificación por modo de visualización: Pantalla de tipo A, pantalla de imágenes ultrasónicas (B, C, D, P Scanning Imaging, Dual Control Array Imaging, etc.).

3. Principio de los ensayos por ultrasonidos

Los ensayos por ultrasonidos se basan esencialmente en la interacción entre las ondas ultrasónicas y los materiales: reflexión, refracción y difracción.

(1) ¿Qué es una onda ultrasónica?

Denominamos ondas sonoras a las ondas mecánicas que pueden causar sensación auditiva, con frecuencias entre 20-20000Hz. Las ondas mecánicas con frecuencias superiores a 20000Hz se conocen como ondas ultrasónicas, que son inaudibles para el ser humano. Para la inspección de metales como el acero, solemos utilizar ondas ultrasónicas con frecuencias comprendidas entre 0,5 y 10MHz. (1MHz=10^6Hz)

(2) ¿Cómo se emiten y reciben las ondas ultrasónicas?

El componente central de la sonda de ensayo por ultrasonidos es un cristal piezoeléctrico, que posee el efecto piezoeléctrico: bajo una tensión alterna de compresión y tracción, el cristal puede producir un campo eléctrico alterno.

Cuando un impulso eléctrico de alta frecuencia excita el cristal piezoeléctrico, desencadena el efecto piezoeléctrico inverso, convirtiendo la energía eléctrica en energía acústica (energía mecánica).

La sonda emite intermitentemente ondas ultrasónicas en forma de pulso, conocidas como ondas de pulso. Cuando la sonda recibe ondas ultrasónicas, desencadena el efecto piezoeléctrico directo, convirtiendo la energía acústica de nuevo en energía eléctrica.

La sonda convencional utilizada en los ensayos por ultrasonidos suele constar de un cristal piezoeléctrico, un bloque amortiguador, un conector, un cable, una película protectora y una carcasa. Generalmente se divide en dos categorías: sonda recta y sonda acodada. Esta última suele incluir una cuña para inclinar el cristal en un ángulo determinado con respecto a la superficie incidente.

La siguiente imagen es un diagrama estructural de una sonda acodada típica.

La imagen siguiente es una imagen física de una sonda acodada:

El modelo de sonda es 2.5P812 K2.5, sus parámetros son:

a) 2,5 representa la frecuencia f: 2,5MHz;

b) P indica que el material cristalino es cerámica de titanato de circonato de plomo, que tiene las ventajas de una buena estabilidad térmica, excelentes propiedades eléctricas, fácil fabricación y bajo coste;

c) 812 indica que el tamaño del cristal rectangular es: 8mm*12mm;

d) K2,5 indica: la tangente del ángulo de refracción de la sonda acodada es 2,5, es decir, tan(68,2°)=2,5, y su ángulo de refracción es 68,2°.

Principio de funcionamiento del método de reflexión de impulsos ultrasónicos con pantalla de tipo A

La onda de impulso generada por la fuente de sonido penetra en la pieza de trabajo, y la onda ultrasónica se propaga hacia delante en la pieza de trabajo en una dirección y a una velocidad determinadas. Cuando encuentra una interfaz con diferentes impedancias acústicas a ambos lados (normalmente debido a alguna discontinuidad en el material, como grietas, poros, inclusiones, etc.), una parte de la onda sonora se refleja.

El equipo de pruebas lo recibe y lo muestra: la amplitud y la posición de la onda sonora se analizan para evaluar si existe un defecto o el tamaño y la ubicación del defecto existente.

Características del método de reflexión de impulsos ultrasónicos con pantalla de tipo A

Ámbito de aplicación

Es aplicable a diversas piezas de trabajo de metales, no metales y materiales compuestos.

a) Inspección de materias primas y componentes: chapas de acero, piezas forjadas de acero, aluminio y aluminio placas de aleaciónplacas de titanio y aleaciones de titanio, placas compuestas, tubos de acero sin soldadura, etc.

b) Inspección de juntas de soldadura a tope: juntas de acero a tope (incluidas las soldaduras en ángulo del asiento de tuberías, en forma de T juntas de soldaduray piezas estructurales), uniones a tope de aluminio y aleaciones de aluminio.

La siguiente imagen es una unión a tope de acero: Junta de soldadura en forma de T.

Ventajas del método de reflexión de impulsos ultrasónicos con pantalla de tipo A

a) Gran capacidad de penetración, capaz de detectar defectos internos en piezas con una amplia gama de espesores. Para materiales metálicospuede inspeccionar tubos y placas de pared delgada con un espesor de 1-2 mm, así como piezas forjadas de acero de varios metros de longitud.

b) Localización precisa de los defectos.

c) Alto índice de detección de defectos de tipo área.

d) Alta sensibilidad, capaz de detectar defectos muy pequeños en el interior de la pieza. La sensibilidad teórica de los ensayos por ultrasonidos es aproximadamente la mitad de la longitud de onda de los ultrasonidos. Para las piezas de acero inspeccionadas con una sonda angular ultrasónica de frecuencia de 2,5 MHz, la sensibilidad es de aproximadamente 0,65 mm.

e) Bajo coste de inspección, velocidad rápida, equipo portátil, inofensivo para las personas y el medio ambiente, conveniente para el uso in situ.

Limitaciones del método de reflexión de impulsos ultrasónicos con pantalla de tipo A

a) Se necesitan más estudios para calificar y cuantificar con precisión los defectos de las piezas.

b) Es difícil realizar ensayos por ultrasonidos en piezas con formas complejas o formas exteriores irregulares.

c) La posición, orientación y forma del defecto tienen cierto impacto en los resultados de la prueba.

d) El material y la granulometría de la pieza afectan en gran medida al ensayo.

e) Los resultados de las pruebas no son intuitivos y no hay constancia directa de los mismos por parte de testigos.

4. Ventajas de los ensayos por ultrasonidos:

5. Desventajas:

Inspeccionar una pieza con una forma compleja es todo un reto, sobre todo cuando la superficie que se inspecciona requiere un cierto grado de acabado. Para garantizar un acoplamiento acústico completo, debe utilizarse un agente de acoplamiento para rellenar el hueco entre la sonda y la superficie que se inspecciona.

Para empezar, comprendamos el principio en el que se basan las pruebas con partículas magnéticas.

Cuando los materiales ferromagnéticos y las piezas de trabajo se magnetizan, la presencia de discontinuidades hace que las líneas de fuerza magnéticas sobre y cerca de la superficie de la pieza de trabajo se distorsionen localmente, creando un campo magnético de fuga. Este campo atrae las partículas magnéticas que se aplican a la superficie de la pieza de trabajo, dando lugar a marcas magnéticas visibles que revelan la posición, la forma y el tamaño de cualquier discontinuidad cuando se observan con la iluminación adecuada.

El ensayo por partículas magnéticas (MPT), comúnmente abreviado como MT por los entendidos del sector, es un método de ensayo no destructivo bien establecido. Se aplica ampliamente en diversos campos, como la industria aeroespacial, el armamento, la construcción naval, el ferrocarril, la automoción, el petróleo y el gas, la industria química, los recipientes a presión para calderas y las tuberías a presión.

La principal aplicación del ensayo con partículas magnéticas es detectar defectos geométricos macroscópicos en la superficie y cerca de la superficie de piezas ferromagnéticas, como porosidad superficial y grietas.

1. Métodos de inspección por partículas magnéticas

En función de sus diferentes características, los ensayos con partículas magnéticas pueden dividirse en varios métodos:

(1) Según el tiempo de aplicación de las partículas magnéticas, se puede dividir en: Método Continuo y Método Residual.

a) Método continuo: Aplicación de polvo magnético mientras se magnetiza la pieza.

b) Método residual: Primero se magnetiza la pieza, y después de detener la magnetización, se utiliza el magnetismo residual de la pieza, seguido de la aplicación del polvo magnético.

(2) En función de los materiales de visualización, puede dividirse en: Método fluorescente y Método no fluorescente.

a) Método fluorescente: Utilización de polvo magnético fluorescente para observar las trazas magnéticas bajo una lámpara de luz negra.

b) Método no fluorescente: Utilización de polvo magnético común negro o rojo para observar las trazas magnéticas en condiciones normales de iluminación.

(3) Según el portador del polvo magnético, se puede dividir en: Método Húmedo y Método Seco.

a) Método húmedo: El portador del polvo magnético es líquido (aceite o agua).

b) Método seco: Aplicado directamente en forma de polvo seco sobre la pieza, este método sólo se utiliza en circunstancias especiales.

Por ejemplo, la inspección por partículas magnéticas de soldaduras de recipientes a presión en general emplearía: Método húmedo + Método no fluorescente + Método continuo. Esto significa que dispersaremos polvo magnético negro o rojo en un portador de agua o aceite (es decir, suspensión magnética) en condiciones normales de iluminación, y aplicaremos la suspensión magnética mientras magnetizamos la soldadura, observando la formación de trazas magnéticas simultáneamente.

A continuación se muestra una aplicación típica del Método Húmedo + Método No Fluorescente + Método Continuo en la inspección de partículas magnéticas. El proceso implica la magnetización mediante una máquina de yugo magnético cruzado, combinada con polvo magnético negro.

El siguiente diagrama ilustra la detección de defectos de fisura mediante inspección por partículas magnéticas en la soldadura a tope circunferencial de un depósito esférico. Las trazas magnéticas son grandes y claras.

La imagen siguiente muestra un tubo soldado a tope. Las trazas magnéticas no son tan evidentes como en la imagen anterior. ¿Todavía puede detectarlas?

2. Principio de inspección por partículas magnéticas

La inspección por partículas magnéticas utiliza esencialmente los cambios en el magnetismo del material.

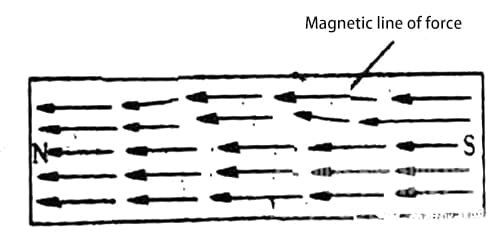

Cuando se magnetiza una pieza de trabajo ferromagnética, si el material de la pieza de trabajo es continuo y uniforme, las líneas de inducción magnética en la pieza de trabajo estarán confinadas en gran medida dentro de la pieza de trabajo, sin casi líneas de inducción magnética que pasen fuera o dentro de la pieza de trabajo desde la superficie inspeccionada, lo que resulta en un campo magnético de fuga no significativo. Como se muestra a continuación:

(1) Campo magnético sin fugas

Cuando hay discontinuidades en la superficie de la pieza que cortan las líneas de fuerza magnética, debido a la baja conductividad magnética y la alta resistencia magnética de las partes discontinuas, las líneas de inducción magnética cambiarán sus trayectorias.

La mayor parte del flujo magnético de trayectoria modificada atravesará la pieza desde el fondo de la discontinuidad de resistencia magnética inferior.

Cuando la intensidad de inducción magnética de la pieza es relativamente alta, la parte inferior de la pieza en la discontinuidad no puede aceptar más flujo magnético, o cuando el tamaño de la discontinuidad es grande, parte del flujo magnético escapará de la discontinuidad y cruzará por la parte superior de la discontinuidad antes de volver a entrar en la pieza.

Esta fuga de flujo magnético hará que las partes a ambos lados de la discontinuidad se polaricen, formando el llamado campo magnético de fuga. Como se muestra a continuación:

(2) Campo magnético de fuga existente

Principio básico de la inspección por partículas magnéticas Después de magnetizar la pieza, si hay discontinuidades (como grietas) en la superficie y cerca de la superficie de la pieza, se formará un campo magnético de fuga (es decir, campo magnético de fuga) en la superficie de las partes discontinuas.

Al atraer y reunir las partículas magnéticas aplicadas durante el proceso de inspección a través del campo magnético de fuga, se acaban formando trazas magnéticas que pueden proporcionar una visualización de la ubicación, la forma y el tamaño del defecto.

3. Características de la inspección por partículas magnéticas

(1) Ámbito de aplicación

La inspección por partículas magnéticas puede utilizarse para inspeccionar materias primas y productos semiacabados como chapas, perfiles, tubos y piezas en bruto forjadas. También puede utilizarse para la inspección en proceso y final de piezas de acero forjado, piezas soldadas y piezas de acero fundido durante la fabricación. Además, puede utilizarse para la inspección en servicio de maquinaria importante, recipientes a presión, tanques de almacenamiento de petróleo y otras instalaciones industriales.

(2) Ventajas de la inspección por partículas magnéticas

a) Proporciona una visualización intuitiva de la forma, la ubicación, el tamaño y la gravedad del defecto y puede determinar aproximadamente su naturaleza.

b) Tiene una gran sensibilidad. Las trazas magnéticas formadas por la acumulación de partículas magnéticas en los defectos tienen un efecto amplificador. Puede detectar una anchura mínima de defecto de aproximadamente 0,1μm y descubrir microfisuras de unos 10μm de profundidad.

c) Tiene una buena adaptabilidad, es casi ilimitada por el tamaño y la forma de la pieza de prueba, y mediante la adopción integral de varios métodos de magnetización, se pueden detectar defectos en todas las direcciones de la pieza de trabajo.

d) La velocidad de inspección es rápida, el proceso es sencillo, el manejo es cómodo, la eficacia es alta y el coste es bajo.

(3) Limitaciones de la inspección por partículas magnéticas

a) Sólo puede utilizarse para inspeccionar materiales ferromagnéticos como el acero al carbono y el acero estructural aleado, y no puede utilizarse para inspeccionar materiales no ferromagnéticos como el magnesio, el aluminio, el cobre, el titanio y el acero inoxidable austenítico.

b) Sólo puede utilizarse para detectar defectos superficiales y cercanos a la superficie y no puede detectar defectos enterrados a demasiada profundidad. La profundidad enterrada de los defectos subsuperficiales detectables no suele superar 1~2 mm.

c) Es difícil determinar cuantitativamente la profundidad de enterramiento del defecto y la altura del propio defecto.

d) El método de inspección visual se utiliza habitualmente para comprobar los defectos. El juicio y la interpretación de las trazas magnéticas requieren experiencia técnica y calidad.

Puede resultar difícil identificar arañazos poco profundos en la superficie, agujeros profundos enterrados y delaminaciones y pliegues con un ángulo inferior a 20° respecto a la superficie de la pieza.

Los ensayos por líquidos penetrantes (PT), uno de los primeros métodos de ensayos no destructivos (END) en la industria, se utilizan ampliamente en diversos campos de la industria moderna debido a su simplicidad y facilidad de operación.

1. Aplicaciones de los ensayos por líquidos penetrantes

Se utiliza para inspeccionar defectos de apertura superficial, como grietas superficiales, en metal (acero, aleaciones de aluminioaleaciones de magnesio, aleaciones de cobre, aleaciones resistentes al calor, etc.) y piezas no metálicas (plástico, cerámica, etc.).

Durante la fabricación y el funcionamiento de productos industriales, pueden producirse grietas superficiales con una anchura de varios micrómetros. Estudios realizados en mecánica de fractura han demostrado que, en condiciones de trabajo duras, estas pequeñas grietas pueden ser el origen de averías en los equipos.

2. Métodos de ensayo por líquidos penetrantes

En función de sus diferentes características, los ensayos con líquidos penetrantes pueden dividirse en varios métodos diferentes:

Por materiales de exposición, puede dividirse en métodos Fluorescentes y No Fluorescentes. El primero se llama "Prueba de líquidos penetrantes fluorescentes" y el segundo "Prueba de líquidos penetrantes de color".

Diagrama esquemático típico de los defectos en las pruebas con líquidos penetrantes fluorescentes.

Las microfisuras invisibles a simple vista se vuelven especialmente perceptibles en forma de fluorescencia amarillo-verdosa bajo la irradiación de una lámpara UV tras el ensayo con líquidos penetrantes fluorescentes, como se muestra en el diagrama siguiente:

3. Principio del ensayo por líquidos penetrantes

Los ensayos con líquidos penetrantes utilizan fundamentalmente la energía superficial de los líquidos.

Cuando un líquido entra en contacto con una interfase sólida, se produce uno de los tres fenómenos siguientes, con θ denotando el ángulo de contacto, como se ilustra a continuación:

(a) θ=0°, humectación completa;

(b) θ<90°, humectación parcial;

(c) θ>90°, sin humectación.

Para un líquido determinado, cuanto menor sea la tensión superficial, menor será el trabajo necesario para superar esta fuerza cuando el líquido se extiende por la interfase, lo que se traduce en una mejor humectación.

-La tensión superficial es la tensión que actúa a lo largo de la superficie de cualquier línea límite causada por fuerzas moleculares desequilibradas en la capa superficial del líquido.

Fenómeno capilar:

Esto se observa cuando un líquido moja un tubo capilar o un objeto con diminutas hendiduras, y el líquido fluye a lo largo de estas diminutas hendiduras.

Si un líquido puede mojar un tubo capilar, el líquido asciende en el tubo. Cuanto menor sea el diámetro interior del tubo, mayor será el nivel de agua en su interior. Por ejemplo, el agua sube dentro de un tubo capilar de vidrio, de forma similar a cuando el agua se filtra en el capilar.

Si un líquido no puede mojar un tubo capilar, el nivel del líquido desciende en el tubo. Por ejemplo, el mercurio (Hg) dentro de un tubo capilar de vidrio hace que el nivel del líquido descienda.

Principio básico de los ensayos por líquidos penetrantes:

Debido al fenómeno capilar, cuando se aplica un penetrante que contiene tintes fluorescentes o de color a la superficie de una pieza de ensayo, el penetrante penetra en varios pequeños defectos abiertos a la superficie (las pequeñas aberturas son similares a los capilares, y el penetrante que se filtra en los pequeños defectos es similar al fenómeno de humectación). Tras eliminar el exceso de penetrante adherido a la superficie de la probeta y secarse, se aplican los reveladores. Bajo la acción capilar, el penetrante en los defectos se reabsorbe en la superficie de la probeta, creando una visualización amplificada de los defectos. La inspección visual permite observar la forma, el tamaño y la distribución de los defectos.

4. Características de las pruebas de penetración

El ensayo de penetración puede aplicarse para detectar defectos superficiales en una gran variedad de materiales metálicos y no metálicos, tanto magnéticos como no magnéticos. A excepción de los materiales porosos, que son difíciles o imposibles de ensayar, este método puede utilizarse en prácticamente cualquier material para identificar defectos superficiales, arrojando resultados satisfactorios.

(a) No está limitado por las propiedades magnéticas, la forma, el tamaño, la composición estructural, la composición química o la orientación de los defectos de la pieza que se está comprobando. Una sola operación puede detectar defectos en todas las direcciones.

(b) El funcionamiento es sencillo y el equipamiento es simple.

(c) La visualización de defectos es intuitiva y muy sensible.

(a) Sólo puede detectar defectos superficiales en los materiales. Para los defectos ocultos en el interior de los materiales, la prueba de penetración es impotente. Debe tenerse en cuenta que, debido a la dificultad de interpretar las imágenes de defectos en materiales porosos, el ensayo de penetración no es adecuado para los defectos superficiales en estos materiales.

(b) Los componentes del penetrante pueden ser corrosivos para la pieza de ensayo, por lo que se requiere un control estricto de oligoelementos como el azufre y el sodio.

(c) Los disolventes orgánicos utilizados en los penetrantes son volátiles, y los tintes industriales pueden ser tóxicos, por lo que es necesario adoptar medidas de protección contra la inhalación.

Las pruebas radiográficas se utilizan porque los rayos X son absorbidos de forma diferente por las distintas sustancias y grosores, lo que da lugar a intensidades variables de los rayos X que atraviesan el objeto irradiado.

Cuando la película negativa se coloca en el lado opuesto del objeto irradiado, se generan gráficos correspondientes debido a las diferentes intensidades de los rayos X.

A partir de las imágenes resultantes, el evaluador de la película puede determinar si hay defectos en el interior del objeto y la naturaleza de esos defectos.

Aplicabilidad y limitaciones de las pruebas radiográficas:

Los ensayos por corrientes de Foucault (ET) ocupan un lugar destacado en el campo de los ensayos no destructivos (END). Desempeña un papel cada vez más importante en diversos sectores, como el aeroespacial, la metalurgia, la maquinaria, la energía eléctrica, la industria química y la energía nuclear.

1. Aplicaciones de los ensayos por corrientes de Foucault

Este método se utiliza para detectar defectos geométricos macroscópicos en la superficie y cerca de la superficie de materiales metálicos conductores, así como para medir el grosor del revestimiento.

2. Métodos de ensayo con corrientes de Foucault

En función de sus diferentes características, los ensayos por corrientes de Foucault pueden dividirse en varios métodos:

1) Clasificación según la forma de la bobina de ensayo:

a) Tipo exterior: La muestra de ensayo se coloca en el interior de la bobina para realizar el ensayo, adecuado para detectar defectos en la pared exterior de tubos, varillas y alambres.

b) Tipo interior: Las pruebas se realizan en el interior del tubo, específicamente para inspeccionar defectos en la pared interior de tubos de pared gruesa o agujeros perforados.

c) Tipo de sonda: Colocada en la superficie de la muestra a ensayar, adecuada no sólo para placas de formas simples, varillas y tubos de gran diámetro, sino también para piezas mecánicas de formas complejas.

2) Clasificación según la estructura de la bobina de prueba:

a) Método absoluto: La bobina consiste en una sola bobina.

b) Método diferencial: Consiste en dos bobinas conectadas de forma opuesta.

c) Método de autocomparación: Se enrollan varias bobinas alrededor de un mismo marco.

d) Método de comparación estándar: Enrollado alrededor de dos marcos, una bobina contiene una muestra estándar, la otra se utiliza para la prueba real.

3) Clasificación por la conexión eléctrica de la bobina de prueba:

a) Método de autoinducción: La bobina de prueba utiliza un único bobinado tanto para la excitación como para la detección.

b) Método de inducción mutua: El devanado de excitación y el de detección están separados.

c) Tipo de parámetro: La propia bobina es un componente del circuito.

3. Principio de los ensayos por corrientes de Foucault:

La esencia de los ensayos por corrientes de Foucault es la utilización del principio de inducción electromagnética.

Independientemente de la causa, cualquier cambio en el flujo magnético que atraviese la espira cerrada generará una corriente en el circuito. Este fenómeno de excitación de una corriente debido a cambios en el flujo magnético en la espira se denomina inducción electromagnética, y la corriente producida en la espira se denomina corriente inducida.

El circuito contiene dos bobinas acopladas mutuamente. Si se aplica corriente alterna a la bobina primaria, se genera una corriente inducida en la bobina secundaria bajo la acción de la inducción electromagnética. A la inversa, la corriente inducida afectará a la relación entre la corriente y la tensión en la bobina primaria, como se muestra en la figura siguiente.

4. Características de los ensayos por corrientes de Foucault:

a) Inspección del proceso y pruebas del producto final: Control de calidad durante el proceso de fabricación, o eliminación de productos acabados defectuosos.

b) Inspección en servicio: Inspección periódica de componentes mecánicos y tubos de intercambio de calor, etc.

c) Otras aplicaciones: Medición del espesor de chapas metálicas y revestimientos, clasificación de materiales y medición de la conductividad eléctrica, etc.

a) La inspección no requiere contacto con la pieza ni con el agente de acoplamiento, y puede realizarse a altas temperaturas. Mientras tanto, la sonda puede extenderse a zonas remotas para su inspección, inspeccionando eficazmente zonas estrechas y paredes de agujeros profundos de la pieza de trabajo.

b) Tiene una gran sensibilidad para detectar defectos superficiales y cercanos a la superficie.

c) Es fácil conseguir una inspección automatizada eficaz y de alta velocidad de tubos, varillas y alambres. Los resultados de la inspección pueden procesarse digitalmente y, a continuación, almacenarse, reproducirse y procesarse los datos.

a) Sólo es aplicable a la inspección de materiales metálicos conductores o materiales no metálicos que pueden inducir corrientes parásitas.

b) Sólo es adecuado para detectar defectos superficiales y cercanos a la superficie de la pieza, y no puede detectar defectos internos profundos de la pieza.

c) Hay muchos factores que afectan al efecto de las corrientes parásitas. Actualmente, la identificación cualitativa y cuantitativa de defectos sigue siendo relativamente difícil.

En resumen, la detección de defectos por ultrasonidos y rayos X es eficaz para detectar defectos internos. Las ondas ultrasónicas son adecuadas para piezas con formas regulares de más de 5 mm. Sin embargo, los rayos X no pueden localizar la profundidad enterrada de los defectos e implican radiación.

La inspección por partículas magnéticas y la inspección por líquidos penetrantes son útiles para detectar defectos superficiales en las piezas sometidas a ensayo. La inspección por partículas magnéticas se limita a la detección de materiales magnéticos, mientras que la inspección por líquidos penetrantes solo es adecuada para detectar defectos de apertura superficial.