¿Alguna vez se ha preguntado cómo consiguen las fábricas cortes de metal precisos con el mínimo esfuerzo? La entalladora es una herramienta versátil que sirve para cortar chapas metálicas en distintos ángulos. Este artículo explora los tipos de entalladoras, sus características y su funcionamiento. Al final, comprenderá cómo estas máquinas mejoran la eficacia y la seguridad en sectores que van desde la automoción a la construcción naval. Descubra cómo las entalladoras pueden revolucionar los procesos metalúrgicos gracias a su precisión y facilidad de uso.

Las entalladoras son equipos especializados en la fabricación de metales diseñados para el corte de precisión de chapas metálicas, en particular para crear entalladuras, ángulos y formas complejas en chapas metálicas.

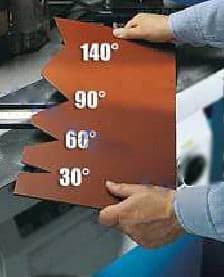

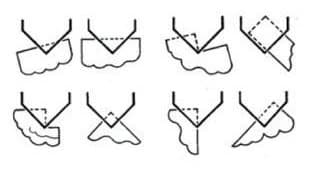

Existen dos categorías principales de entalladoras: de ángulo ajustable y de ángulo fijo. Las variantes de ángulo ajustable ofrecen una gama versátil que suele oscilar entre 40° y 135°, lo que permite a los operarios establecer el ángulo de corte deseado dentro de este espectro para satisfacer los requisitos específicos del proyecto.

Construidas con un robusto bastidor de chapa de acero de alta resistencia, las entalladoras están hechas para soportar los rigores del procesamiento industrial de metales. La configuración estándar incluye un completo conjunto de herramientas, por lo que estas máquinas son capaces de realizar la mayoría de las tareas de fabricación de chapa metálica sin necesidad de equipos especializados adicionales.

A diferencia de las punzonadoras tradicionales, que a menudo requieren juegos de troqueles personalizados para diferentes ángulos o grosores de material, las entalladoras ofrecen una mayor flexibilidad. Esto elimina la necesidad de cambiar de herramienta con frecuencia y los costes asociados al mantenimiento de varios juegos de troqueles.

Las principales ventajas de las entalladoras angulares frente a las punzonadoras convencionales son:

La versatilidad y eficacia de las entalladoras las hacen indispensables en diversas industrias, entre ellas:

Al ofrecer cortes precisos, reducir el desperdicio de material y mejorar la eficacia del flujo de trabajo, las entalladoras se han convertido en herramientas esenciales en las instalaciones modernas de fabricación de metal, permitiendo a los fabricantes cumplir tolerancias estrictas y requisitos de diseño complejos en una amplia gama de aplicaciones.

Las entalladoras pueden clasificarse en tres categorías: de pedal, neumáticas e hidráulicas.

Además, las máquinas de entallar pueden dividirse a su vez, en función del ángulo de las cuchillas en ambos extremos, en máquinas de ángulo ajustable y máquinas de ángulo fijo.

Las entalladoras hidráulicas de ángulo ajustable cuentan con una amplia gama de ángulos de corte y una notable precisión de corte. Con una gama de ángulos de corte de entre 40 y 135 grados, estas máquinas ofrecen versatilidad y precisión en el proceso de corte. El ángulo puede ajustarse dentro de esta gama para lograr resultados de corte óptimos, lo que la hace adecuada para cortar diversos materiales de distintos grosores. La máquina puede ajustarse para un procesamiento simétrico o asimétrico. Además, el borde cortado de la placa queda con un acabado liso.

Por otro lado, las entalladoras hidráulicas de ángulo fijo tienen un ángulo de corte de 90 grados, lo que proporciona una velocidad de corte rápida, una estructura compacta y un volumen reducido. Estas máquinas también son conocidas por su facilidad de manejo.

El modo de funcionamiento a pedal, como su nombre indica, se activa mediante el uso del pedal, lo que no sólo reduce la mano de obra, sino que también aumenta significativamente la eficacia del trabajo. Las tijeras de las entalladoras de pedal están fabricadas con silicona, que proporciona durabilidad y resiste los daños y el colapso de las cuchillas.

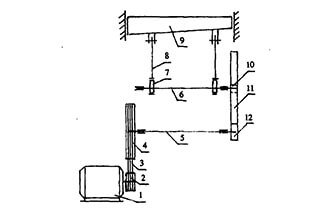

Esta máquina utiliza principalmente transmisión neumática y está diseñada para cizallar cajas metálicas cuadradas y esquinas de cajas de discos metálicos. La máquina se caracteriza por su diseño relativamente ligero, su aspecto atractivo y moderno y su calidad de cizallado fiable.

Esta máquina de corte está equipada con transmisión hidráulica y es una tecnología de vanguardia diseñada para cortar con rapidez y precisión muescas triangulares en los bordes y esquinas de placas metálicas. Presume de una gran resistencia y elasticidad, lo que la convierte en una herramienta versátil para diversas industrias de procesamiento de herrajes. Este tipo de entalladora se utiliza mucho y está muy solicitada en el mercado actual.

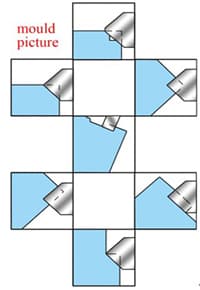

La entalladora hidráulica de doble estación es una mejora de la máquina de corte angular original. Utilizando una matriz especializada, esta máquina es capaz de realizar punzonado, ranuradoEl sistema de plegado, curvado y corte de esquinas amplía su gama de aplicaciones.

Las máquinas entalladoras incluyen principalmente dos tipos: máquinas entalladoras de ángulo fijo y máquinas entalladoras de ángulo ajustable. A continuación se indican sus características de rendimiento:

1.1 Startup:

① Coloque el interruptor principal en la posición "on".

② Gire el botón de parada de emergencia en el sentido de las agujas del reloj para abrirlo.

③ Pulse el botón de arranque de la bomba de aceite.

④ Utilice el selector para elegir entre los modos inching y tiempo único.

⑤ Ajuste la regla al tamaño de ángulo de corte deseado, bloquéela y coloque la pieza de trabajo.

⑥ Pulse el interruptor de la cizalla de pie para iniciar el proceso de corte.

1.2 Puesta en servicio:

Antes de cortar en ángulo, es importante realizar una prueba. Para ello:

1.3 Gconfirmación y ajuste del oído:

Antes del corte angular, asegúrese de que el engranaje está ajustado en la posición especificada.

1.4 Angle corte

1.4.1 Antes de cortar en ángulo, elimine las rebabas del borde de la chapa.

1.4.2 El corte angular debe realizarse cerca de la superficie del engranaje.

1.4.3 Una vez finalizado el corte en ángulo, el material residual caerá en la caja de material residual situada detrás del cuerpo de la máquina. Es importante limpiar la caja con regularidad.

1.5 Shutdown

Para apagar la máquina, siga estos pasos:

2.1 Cumpla estrictamente las normas de seguridad de funcionamiento y lleve el equipo de protección individual necesario.

2.2 Mantenga el banco de trabajo libre de herramientas y otros materiales, y mantenga suficiente espacio libre en la zona de trabajo.

2.3 Durante el funcionamiento, no coloque nunca las manos cerca del filo de corte y evite tocar el interruptor de pedal mientras mira la línea o manipula la pieza de trabajo para evitar accidentes.

2.4 Si se produce algún fallo durante el funcionamiento, pulse inmediatamente el dispositivo de parada de emergencia. Una vez detenida la máquina, desconecte la alimentación eléctrica para su mantenimiento, que debe ser realizado por personal profesional.

2.5 Después de apagar la máquina, no pulse el interruptor ni ajuste el recorrido de forma aleatoria para evitar daños en los botones y los moldes.

2.6 Sólo el personal autorizado puede poner en marcha o manejar la máquina herramienta. No se permite al personal no autorizado hacerlo sin permiso.

3.1 Antes de poner en marcha la máquina, retire cualquier materia extraña y restos de metal de la máquina de corte en ángulo y compruebe que los interruptores eléctricos, cables y elementos de fijación son normales y seguros. Antes de realizar tareas de mantenimiento o limpieza, baje el molde de la herramienta y apague la máquina.

3.2 Circuito de aceite hidráulico

3.2.1 Compruebe semanalmente el nivel de aceite del depósito, y también si se está reparando el sistema hidráulico. En condiciones normales de funcionamiento, el nivel de aceite debe mantenerse a 2/3 de la varilla y no descender por debajo de la línea roja.

3.2.2 La máquina utiliza aceite hidráulico antidesgaste #46.

3.2.3 El aceite hidráulico de la entalladora recién adquirida debe sustituirse tras un año de uso, y posteriormente cada dos años. Para sustituir el aceite hidráulico, limpie el depósito de aceite, sustituya el elemento filtrante y utilice un camión filtrador de aceite especial para inyectar aceite hidráulico nuevo en el depósito. Después de rellenar el aceite, la máquina puede ponerse en funcionamiento normal tras arrancarla y dejarla al ralentí durante 8 horas.

3.3 Filtro

3.3.1 Sustituya o limpie a fondo el filtro en cada cambio de aceite.

3.3.2 Si la máquina herramienta emite una alarma o muestra signos de que la calidad del aceite no es buena, sustituya el filtro.

3.3.3 Inspeccione y limpie el filtro de aire del depósito de aceite cada 3 meses, y sustitúyalo una vez al año si es posible.

3.4 Lubrique las piezas móviles cada semana y utilice aceite lubricante limpio.

3.5 Después del funcionamiento, limpie la cuchilla superior, el molde inferior, el cuerpo de la máquina y la zona circundante.

Si se produce algún problema durante el funcionamiento del equipo, apáguelo inmediatamente y desconecte la alimentación para su inspección. Reanude el funcionamiento sólo cuando se haya resuelto el problema.

Si el operario no puede solucionar el fallo del equipo, debe informar inmediatamente del problema al personal de gestión del equipo.

En caso de lesión, mantenga la calma y evite que cunda el pánico. Si es posible, tome medidas para garantizar su seguridad y la de los demás, y avise al personal pertinente para que proceda al rescate de emergencia de los heridos.

Una vez realizado el tratamiento de emergencia, informe inmediatamente al personal de gestión de la seguridad del taller. A continuación, el personal de gestión de la seguridad del taller acudirá al lugar para el tratamiento de seguimiento.

El alcance de la lesión determinará el tratamiento adecuado. Si no es posible el rescate in situ, solicite rápidamente asistencia médica de emergencia e informe de la situación al líder.