Imagine un mundo en el que las máquinas puedan ver, sentir y responder a su entorno con una precisión sin precedentes. Esta es la promesa de las nuevas tecnologías de detección en ingeniería mecánica. Gracias a la integración de sensores avanzados en la maquinaria, estamos a punto de transformar las industrias, desde la fabricación hasta la atención sanitaria, mediante una mayor eficiencia, precisión y adaptabilidad. En este artículo, descubra cómo estos sensores de vanguardia están revolucionando el sector y conozca sus diversas aplicaciones y ventajas. Prepárese para explorar el futuro de la maquinaria inteligente.

La percepción de la pose se consigue mediante el uso combinado de sensores de posición sin contacto y sensores de actitud para seguir los cambios en la posición espacial y la orientación de un objeto.

1) Sensores de posición sin contacto

A diferencia de los sensores de posición de contacto, los sensores de posición sin contacto se diseñan y fabrican utilizando tecnologías como el efecto Hall, la magnetorresistencia, los principios de inducción electromagnética y los principios de capacitancia. Estos sensores no experimentan fricción relativa, lo que aumenta su vida útil.

En las últimas décadas, los potenciómetros se han utilizado para medir posiciones y ángulos por su diseño sencillo, su tecnología de fabricación madura y su bajo coste.

Sin embargo, sus limitaciones inherentes también han obstaculizado su desarrollo. Renombrados fabricantes internacionales de piezas de automóviles empezaron a dedicar esfuerzos de investigación y desarrollo a los sensores de posición sin contacto hace más de una década.

2) Sensores de posición inductivos

Los sensores de posición inductivos funcionan basándose en el principio de inducción electromagnética, que genera una corriente inducida en un conductor que forma parte de un circuito cerrado cuando se mueve para cortar las líneas del campo magnético.

Al igual que otros sensores angulares, constan de un estator y un rotor. En general, existen dos tipos de sensores de posición inductivos.

El primer tipo es el de bobinado, que requiere un gran núcleo de hierro para bobinar la bobina inductiva. Este tipo es grande en tamaño, complejo en estructura, y requiere un circuito de acondicionamiento de señal de back-end.

A pesar de su alta precisión de medición, es relativamente caro y actualmente se utiliza principalmente para la medición de par en sistemas EPS, con productos de este tipo disponibles tanto de KOYO como de NSK.

El segundo tipo es el de bobina plana. El estator de un sensor inductivo de bobina plana consta de excitación plana, bobinas receptoras y componentes electrónicos, incluida una placa de circuito impreso estándar y un ASIC.

El rotor se fabrica a partir de una pieza estampada de alambre conductor con una forma geométrica específica (ya sea de material conductor o de componentes de PCB).

En la actualidad, los sensores de posición desarrollados por la empresa alemana Hella utilizando la tecnología de sensores de posición de bobina plana se utilizan ampliamente para la retroalimentación de ángulo en pedales de acelerador y actuadores.

Los sensores de posición de bobina plana tienen una estructura de diseño relativamente sencilla. El estator de la placa de circuito impreso consta de una bobina de excitación, tres bobinas receptoras inductivas y otros componentes electrónicos de procesamiento de señales, mientras que el rotor es una simple pieza metálica estampada.

La clave de los sensores de posición inductivos no reside en el diseño de los gráficos de bobinas planas, sino en la tecnología de chips personalizados.

La unidad de procesamiento de señales del chip acepta las señales de tensión de la bobina, las rectifica y amplifica, y las emite proporcionalmente por pares.

Las señales de salida incluyen señales analógicas, señales de modulación de impulsos y comunicaciones por bus. Pueden funcionar en un intervalo de temperatura de -40 a +50 grados Celsius y soportar vibraciones de hasta 30 g, lo que demuestra su excelente fiabilidad, longevidad y resistencia a la humedad.

También pueden funcionar bajo diversas formas de campos electromagnéticos. Los retos de fabricación de los sensores de posición inductivos residen en el nivel de las técnicas de grabado químico de las bobinas planas y la tecnología de empaquetado de la unidad de procesamiento de señales personalizada.

Sin el uso de chips personalizados, los costes serían mucho más elevados.

Los sensores de posición inductivos ofrecen las siguientes ventajas: se ven mínimamente afectados por las tolerancias mecánicas, no requieren ajustes de compensación de temperatura, no necesitan materiales magnéticos adicionales y son inmunes a las interferencias de los campos magnéticos y las señales eléctricas.

Cumplen todos los requisitos de compatibilidad electromagnética en automóviles, miden ángulos de hasta 360 grados o incluso más y son muy flexibles.

Pueden medir tanto el desplazamiento angular como el desplazamiento lineal. Los sensores mantienen una precisión dentro de 1% durante toda su vida útil y en todo el rango de temperaturas.

En los dispositivos electromecánicos, esta tecnología puede integrar los sensores con otros componentes electrónicos en la misma placa de circuito impreso.

La sencilla disposición de los sensores Hella es uno de sus mayores puntos fuertes, ya que su integración en las unidades de control no requiere carcasas ni mazos de cables adicionales. Esto simplifica el cableado y reduce los conectores, lo que aumenta aún más la fiabilidad.

3) Sensores de actitud

Los sensores de actitud son sistemas tridimensionales de medición del movimiento y la postura de alto rendimiento basados en la tecnología MEMS.

Incluyen sensores de movimiento auxiliares, como giroscopios de tres ejes, acelerómetros de tres ejes y brújulas electrónicas de tres ejes, que emiten datos calibrados de velocidad angular, aceleración y magnetismo a través de un procesador ARM de bajo consumo integrado.

El sistema mide la postura de movimiento utilizando algoritmos de datos de sensores basados en cuaterniones y emite en tiempo real datos de postura tridimensionales de deriva cero representados en cuaterniones y ángulos de Euler.

Los sensores de actitud se utilizan ampliamente en productos y dispositivos que requieren una medición de la postura tridimensional de bajo coste y alta dinámica, como los modelos de aviones no tripulados, los robots, las plataformas de antenas, la energía solar concentrada, los equipos terrestres y submarinos, la realidad virtual y el análisis del movimiento humano.

Un giroscopio es un dispositivo que detecta el movimiento angular alrededor de uno o dos ejes ortogonales al eje de giro, utilizando el momento de un cuerpo que gira a gran velocidad y su envoltura sensible respecto al espacio de inercia.

Los dispositivos que cumplen la misma función, pero se fabrican utilizando otros principios, también se denominan giroscopios. (Figura 1)

En la actualidad, diversos sensores se emplean ampliamente en muchos dispositivos de detección inteligentes. Sus aplicaciones han penetrado en campos como la producción industrial, la exploración oceánica, la protección del medio ambiente, el diagnóstico médico, la bioingeniería, el desarrollo espacial y los hogares inteligentes.

A medida que aumentan las exigencias de la era de la información, se incrementan gradualmente las expectativas de parámetros de rendimiento como el alcance, la precisión y la estabilidad de la información medida.

Esto ha planteado nuevos retos para los sensores estándar, sobre todo en lo que respecta a los requisitos de medición de gas, presión y humedad en entornos y señales especiales.

En respuesta al creciente número de señales y entornos especiales, se han desarrollado nuevas tecnologías de sensores en las siguientes tendencias: el desarrollo de nuevos materialesLa integración y la inteligencia de los sensores, la miniaturización de los sistemas y componentes de hardware de la tecnología de sensores y la integración de los sensores con otras disciplinas.

Al mismo tiempo, existe un deseo de sensores con transparencia, flexibilidad, extensibilidad, capacidad de doblarse libremente o incluso plegarse, portabilidad y portabilidad. Con el avance de los materiales de sustrato flexibles, han surgido sensores flexibles que reúnen todas estas características de tendencia.

1) Características de los sensores flexibles

Los materiales flexibles, a diferencia de los rígidos, suelen presentar propiedades como suavidad, bajo módulo y facilidad de deformación. Los materiales flexibles más comunes son el alcohol polivinílico (PVA), el poliéster (PET), la poliimida (PI), el naftalato de polietileno (PEN), las hojas de papel y los materiales textiles.

Los sensores flexibles son los fabricados con estos materiales flexibles, que ofrecen una excelente flexibilidad, extensibilidad e incluso la capacidad de doblarse o plegarse libremente.

Con diversos diseños estructurales, pueden disponerse según sea necesario, en función de las condiciones de medición, facilitando la cómoda inspección de objetos complejos.

Estos novedosos sensores flexibles se utilizan ampliamente en campos tan diversos como la piel electrónica, la atención sanitaria, la electrónica, la ingeniería eléctrica, el equipamiento deportivo, el textil, la industria aeroespacial y la vigilancia medioambiental.

2) Clasificación de los sensores flexibles

Los sensores flexibles son diversos, con varios métodos de categorización. Clasificados por uso, los sensores flexibles incluyen sensores de presión, sensores de gas (para detección de alcohol), sensores de humedad (para predicción meteorológica), sensores de temperatura (como los termómetros), sensores de deformación, sensores magnetorresistivos y sensores de flujo térmico (para frigoríficos).

Clasificados por su mecanismo de detección, los sensores flexibles son de tipo resistivo, capacitivo, magnetopresivo e inductivo.

3) Sensores flexibles comunes

(1) Sensores de gas flexibles

Los sensores de gas flexibles utilizan materiales de película fina sensibles al gas dispuestos en la superficie del electrodo, con un sustrato flexible.

Se caracterizan por su ligereza, flexibilidad, facilidad de curvatura y posibilidades de producción a gran escala. Los materiales de película fina destacan por su alta sensibilidad y su proceso de fabricación relativamente sencillo, lo que ha suscitado una gran atención.

Esto satisface plenamente los requisitos de portabilidad y bajo consumo de los sensores de gas en entornos especiales, superando las limitaciones tradicionales de los sensores de gas, como su falta de portabilidad, su rango de medición incompleto, su pequeña escala y su elevado coste. Pueden llevar a cabo una detección sencilla y precisa de los gases NH, NO y etanol, atrayendo así una amplia atención.

(2) Sensores de presión flexibles

Los sensores de presión flexibles se utilizan ampliamente en ámbitos como la ropa inteligente, los deportes inteligentes y la "piel" robótica.

El fluoruro de polivinilideno, el caucho de silicona y la poliimida, utilizados como materiales de base, se han empleado ampliamente en la fabricación de sensores de presión flexibles.

Estos materiales se distinguen de los sensores de fuerza que utilizan galgas extensométricas metálicas y de los sensores de presión por difusión comunes que utilizan chips semiconductores de tipo n, por ofrecer una flexibilidad, conductividad y características piezorresistivas superiores. (Figura 2)

(3) Sensor de humedad flexible

Los sensores de humedad son principalmente de dos tipos: resistivos y capacitivos. Los higrómetros, caracterizados por una capa sensible a la humedad recubierta sobre el sustrato, experimentan cambios de resistencia y resistividad a medida que el vapor de agua del aire es absorbido por la película sensible a la humedad.

Esta propiedad puede utilizarse para medir la humedad. Los condensadores higroscópicos suelen estar fabricados con películas poliméricas de poliestireno, poliimida y acetato butirato de celulosa.

Los sensores de humedad están evolucionando rápidamente, pasando de ser simples componentes higroscópicos a dispositivos de detección integrados, inteligentes y multiparamétricos. Los tradicionales higrómetros de bulbo seco y húmedo o de cabello ya no son capaces de satisfacer las necesidades de la ciencia moderna.

Los sensores de humedad flexibles, debido a su bajo coste, bajo consumo de energía, facilidad de fabricación e integración en sistemas inteligentes, han sido ampliamente investigados.

El material de base para fabricar estos sensores de humedad flexibles es similar al de otros sensores flexibles, y existen muchos métodos para fabricar la película sensible a la humedad, como el revestimiento por inmersión, el revestimiento por rotación, la serigrafía y la impresión por chorro de tinta.

Las estructuras flexibles de los sensores son versátiles y pueden organizarse para satisfacer los requisitos de las condiciones de medición. Pueden medir cómodamente y con precisión entornos y señales especiales, resolviendo los problemas de miniaturización, integración y desarrollo inteligente de sensores.

Estos novedosos sensores flexibles desempeñan un papel crucial en la piel electrónica, la biomedicina, los productos electrónicos vestibles y la industria aeroespacial. Sin embargo, el nivel actual de la tecnología de preparación de materiales como los nanotubos de carbono y el grafeno para sensores flexibles es inmaduro, y persisten los problemas relacionados con el coste, el rango de aplicación y la vida útil.

Los sustratos flexibles habituales no son resistentes al calor, lo que provoca una gran tensión y una adherencia débil entre el sustrato flexible y el material de la película. Las técnicas de montaje, disposición, integración y empaquetado de sensores flexibles también necesitan mejoras.

4) Materiales comunes para sensores flexibles

(1) Sustratos flexibles

Para satisfacer las necesidades de los dispositivos electrónicos flexibles, propiedades como la ligereza, la transparencia, la flexibilidad, la elasticidad, el aislamiento y la resistencia a la corrosión se han convertido en indicadores clave de los sustratos flexibles.

Entre las muchas opciones de sustratos flexibles, el polidimetilsiloxano (PDMS) se ha convertido en la primera elección. Sus ventajas son su fácil disponibilidad, sus propiedades químicas estables, su transparencia y su buena estabilidad térmica.

En especial, su propiedad de tener zonas adhesivas y no adhesivas diferenciadas bajo la luz ultravioleta facilita la adhesión de materiales electrónicos a su superficie.

Muchos dispositivos electrónicos flexibles consiguen una gran capacidad de flexión reduciendo el grosor del sustrato; sin embargo, este método se limita a superficies de sustrato casi planas. En cambio, los dispositivos electrónicos estirables pueden adherirse completamente a superficies complejas e irregulares.

En la actualidad, suele haber dos estrategias para lograr la extensibilidad de los sensores vestibles.

El primer método consiste en adherir directamente materiales conductores delgados con bajo módulo de Young al sustrato flexible; el segundo consiste en utilizar conductores inherentemente estirables para ensamblar dispositivos, normalmente preparados mezclando materiales conductores en una base elástica.

(2) Materiales metálicos

Los materiales metálicos, que suelen ser materiales conductores como el oro, la plata y el cobre, se utilizan principalmente como electrodos y conductores.

En los procesos de impresión modernos, los materiales conductores suelen emplear nanotintas conductoras, como nanopartículas y nanocables. Además de su excelente conductividad, las nanopartículas metálicas pueden sinterizarse en finas películas o alambres.

(3) Materiales semiconductores inorgánicos

Representados por el ZnO y el ZnS, los materiales semiconductores inorgánicos presentan amplias perspectivas de aplicación en el campo de los sensores electrónicos flexibles portátiles debido a sus extraordinarias propiedades piezoeléctricas.

(4) Materiales orgánicos

Las matrices de sensores de presión a gran escala son cruciales para el futuro desarrollo de sensores portátiles. Los sensores de presión basados en mecanismos de señal piezorresistivos y capacitivos sufren de diafonía de señales, lo que da lugar a mediciones inexactas.

Este problema representa uno de los mayores retos en el avance de los sensores vestibles. El uso de transistores ofrece una solución para reducir la diafonía de señales.

En consecuencia, muchos estudios en el campo de los sensores portátiles y la inteligencia artificial se centran en cómo obtener transistores flexibles sensibles a la presión a gran escala.

5) Aplicación de los sensores flexibles

La electrónica flexible abarca muchos campos, incluido el teléfono flexible plegable lanzado por Huawei que emplea tecnología electrónica flexible.

La electrónica flexible suele fabricarse con una mezcla de materiales orgánicos e inorgánicos que le confieren una gran flexibilidad. Los sensores flexibles, fabricados con materiales flexibles, muestran una impresionante adaptabilidad al entorno.

A medida que evolucionan la Internet de los objetos y la inteligencia artificial, muchos sensores flexibles se caracterizan por su alta integración y sus funciones inteligentes.

Las ventajas de los sensores flexibles ofrecen prometedoras perspectivas de aplicación, por ejemplo en la electrónica médica, la vigilancia del medio ambiente y los dispositivos para llevar puestos.

Por ejemplo, en el ámbito de la vigilancia medioambiental, los científicos pueden colocar sensores flexibles en dispositivos para controlar la intensidad de tifones y tormentas.

En cuanto a los wearables, los productos electrónicos flexibles son más aptos para comprobar parámetros relacionados con la piel, dada la naturaleza no plana del cuerpo humano.

Los sensores de presión flexibles se utilizan ampliamente en ropa inteligente, deportes inteligentes y "piel" robótica. El fluoruro de polivinilideno, el caucho de silicona y la poliimida, que sirven como materiales de base, se han aplicado ampliamente en la fabricación de sensores de presión flexibles.

Estos materiales difieren de los sensores de fuerza que utilizan galgas extensométricas metálicas y de los sensores de presión generales que utilizan chips semiconductores de tipo n, ya que presentan una flexibilidad, conductividad y propiedades piezorresistivas superiores.

Jianping Yu y su equipo propusieron un novedoso conjunto de sensores táctiles capacitivos flexibles tridimensionales capaces de medir simultáneamente la presión y la fuerza de cizallamiento.

Con la capa de electrodos inductivos basada en placas de circuito impreso flexibles (FPCB) y la capa de electrodos flotantes basada en polidimetilsiloxano (PDMS), el frágil circuito de interfaz se procesa en la capa de electrodos inductivos de la parte inferior, lo que mejora significativamente la rigidez a la flexión del conjunto de sensores.

El tejido de punto conductor formado por el recubrimiento de materiales compuestos conductores a base de carbono sobre tejido de punto, desarrollado por Weijing Yi y su equipo, exhibe un pronunciado rendimiento piezorresistivo.

La relación presión-resistencia de este tejido de punto conductor dentro del rango de presión presenta una buena relación lineal y una excelente repetibilidad.

Este tejido puede utilizarse para medir la presión en ropa inteligente, maniquíes flexibles, etc., lo que es importante para la investigación de dispositivos portátiles. La memoria de puerta flotante, fabricada utilizando PEN como sustrato flexible y materiales orgánicos como capa conductora, tiene un rendimiento excelente, y la matriz de detección de presión flexible resultante también tiene una alta resolución.

SOHM y otros han creado sensores de presión flexibles incrustando capas de electrodos de PDMS en matrices de nanotubos de carbono alineados verticalmente, que pueden simular funciones de detección táctil y utilizarse para la investigación de la "piel" robótica.

La identificación de las piezas de trabajo es un paso indispensable en la fabricación industrial. El objetivo principal es discernir si las piezas de trabajo o las piezas en bruto que se introducen en las máquinas herramienta para su procesamiento son realmente las piezas de trabajo o las piezas en bruto previstas, así como identificar su información posicional actual.

En operaciones a pequeña escala o en industrias con bajos requisitos de automatización, esta detección e identificación de las piezas de trabajo puede ejecutarse manualmente.

Sin embargo, en la fabricación industrial a gran escala o en los sistemas flexibles de fabricación automatizada, numerosas piezas de trabajo diferentes se encaminan automáticamente a varios dispositivos de procesamiento dentro del sistema, lo que requiere una detección e identificación automáticas.

La combinación de visión por ordenador e inteligencia artificial para la identificación y detección automática de piezas de trabajo es un área esencial de la investigación actual.

Según las estadísticas, más del 80% de la información que procesan los humanos procede de la entrada visual, lo que hace que los sensores visuales sean ventajosos de múltiples maneras para adquirir información sobre el espacio y la pieza de trabajo:

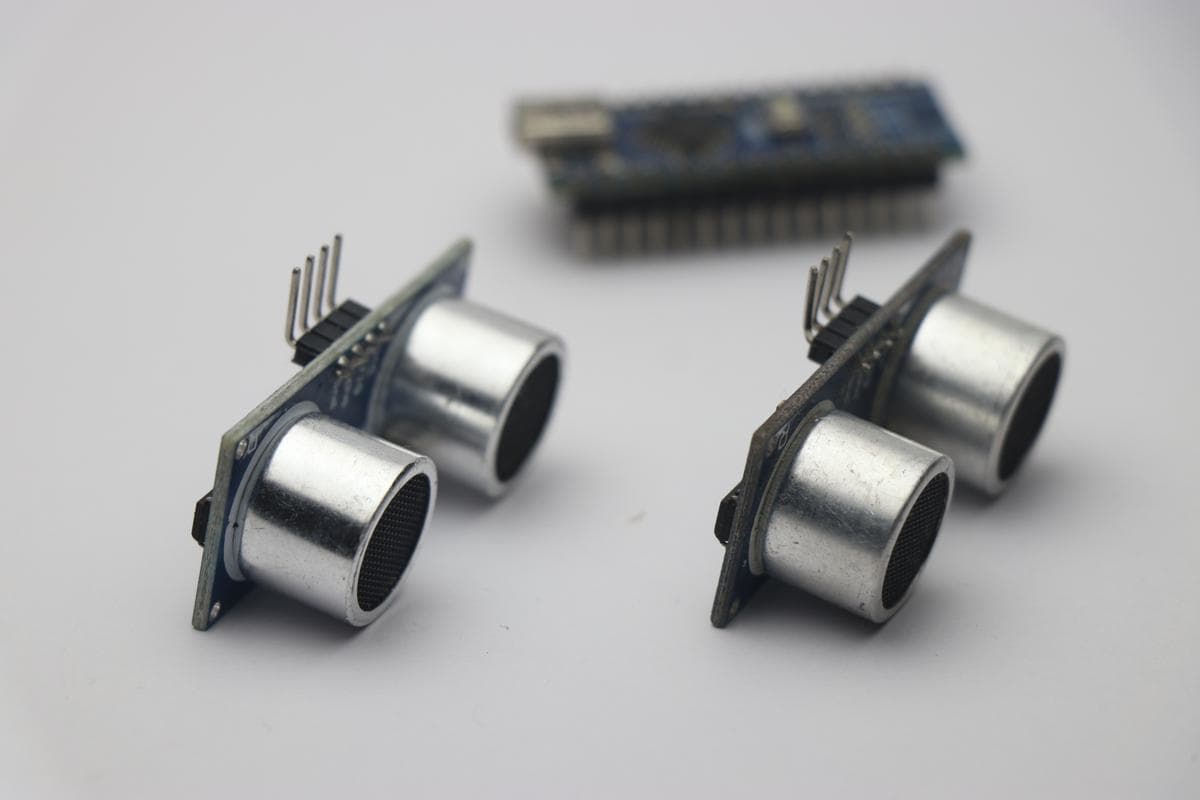

(1) Incluso después de descartar una parte significativa de los datos visuales, la información restante sobre el entorno circundante suele ser más abundante y precisa que la proporcionada por los sensores LIDAR o ultrasónicos.

(2) Los sensores LIDAR y ultrasónicos funcionan emitiendo activamente impulsos y recibiendo impulsos reflejados para medir la distancia. Por tanto, cuando hay varias piezas de trabajo en un banco de trabajo simultáneamente, puede haber interferencias entre ellas. Sin embargo, este problema no existe con las mediciones visuales, que son pasivas.

(3) El periodo de muestreo de los datos de los sensores LIDAR y ultrasónicos suele ser más largo que el de las cámaras, lo que los hace menos eficaces para proporcionar información a los robots de alta velocidad. Por el contrario, los sensores visuales ofrecen frecuencias de muestreo considerablemente más rápidas.

Ciertamente, los sensores visuales tienen sus inconvenientes, como ser menos eficaces que los sensores activos como el radar de ondas milimétricas en condiciones de niebla, luz solar directa y de noche.

Los sensores activos pueden medir directamente parámetros como la distancia y la velocidad de un objetivo, mientras que los sensores visuales necesitan cálculos para obtenerlos.

Sin embargo, en entornos estructurados como laboratorios y talleres de producción automatizados, la doble ventaja de los sensores visuales en cuanto a capacidad de información y velocidad de recogida desempeñará sin duda un papel crucial en el desarrollo de la detección y el reconocimiento automáticos de piezas.

Con la mejora continua del rendimiento de los ordenadores y el rápido desarrollo y perfeccionamiento de la tecnología de visión por ordenador, la utilización de ordenadores para reconocer objetivos en imágenes se ha convertido en un punto caliente de la investigación.

Además, la adopción generalizada de métodos de implementación de hardware de alta velocidad ha permitido aplicar mejor en la práctica la tecnología de reconocimiento de imágenes en tiempo real.

Por lo tanto, el uso de la visión por ordenador combinada con la inteligencia artificial para lograr la detección y el reconocimiento automáticos de las piezas de trabajo tiene una importancia práctica significativa.

La fase inicial de la inspección e identificación de piezas de trabajo se basaba principalmente en métodos manuales. Sin embargo, con la continua aceleración de las velocidades en línea y el aumento de la demanda de inspección e identificación de piezas de trabajo, los métodos manuales se han vuelto cada vez más inadecuados para los requisitos industriales.

Esto ha propiciado la aparición de numerosas tecnologías innovadoras para satisfacer las necesidades de inspección e identificación de piezas de trabajo, como la detección por corrientes parásitas, la inspección por infrarrojos, las pruebas ultrasónicas, las pruebas radiográficas, la inspección por holografía y las tecnologías de inspección por visión artificial.

Estas tecnologías han infundido nueva vitalidad a la inspección e identificación de piezas de trabajo, aumentando significativamente el nivel de automatización.

Entre estas tecnologías emergentes, el sistema de visión artificial es el que ha adquirido una aplicación más generalizada gracias a su capacidad para adquirir información abundante y precisa.

Por ejemplo, la asistencia por visión en el montaje de robots puede identificar las dimensiones y formas de los componentes para garantizar la corrección y el control de calidad del montaje.

Además, a partir de la información reconocida por visión, los productos pueden cargarse y descargarse mediante sistemas logísticos automatizados.

Esto permite la identificación de piezas de trabajo en movimiento rápido, la determinación de la posición y orientación de un objeto en relación con las coordenadas, la finalización del posicionamiento y categorización de objetos, el reconocimiento de la distancia posicional del objeto y el ángulo de actitud, la extracción de características de parámetros prescritos y la detección de errores.

En la actualidad, la identificación de piezas de trabajo emplea predominantemente métodos de calibración basados en cámaras tradicionales.

Desde la perspectiva del pensamiento computacional, los métodos tradicionales de calibración de cámaras pueden clasificarse en cuatro tipos: métodos de calibración que utilizan algoritmos de optimización, métodos que utilizan la matriz de transformación de la cámara, el método de dos pasos que considera la compensación de la distorsión y el método de calibración de doble plano que emplea un modelo de imagen de cámara más racional.

En función de las características de los algoritmos de solución, estos métodos también pueden dividirse en métodos de minimización no lineal directa (métodos iterativos), métodos de solución de forma cerrada y métodos de dos pasos.

(1) Método de calibración mediante algoritmo de optimización

Estos tipos de métodos de calibración de cámaras presuponen un modelo de imagen óptica muy complejo. Incorporan diversos factores en el proceso de formación de imágenes y obtienen los parámetros del modelo de cámara resolviendo ecuaciones lineales.

Sin embargo, este método ignora por completo la distorsión no lineal en el proceso de la cámara. Para mejorar la precisión de la calibración, es inevitable aplicar algoritmos de optimización no lineal.

Este método presenta dos inconvenientes principales: en primer lugar, el resultado de la calibración de la cámara depende del valor inicial dado a la cámara.

Si el valor inicial es inadecuado, es difícil obtener el resultado de calibración correcto mediante el programa de optimización. En segundo lugar, el proceso de optimización requiere mucho tiempo y no permite obtener resultados de calibración en tiempo real.

Dainis y Juberts propusieron un método que utiliza la transformación lineal directa e introduce factores de distorsión no lineales para la calibración de la cámara. Su sistema está diseñado para medir con precisión la trayectoria de un robot.

El sistema puede medir la trayectoria del robot en tiempo real, pero no requiere que el algoritmo de calibración proporcione una calibración en tiempo real para el sistema.

(2) Utilizando el método de calibración de la matriz de transformación de la cámara

Los métodos tradicionales en fotogrametría sugieren que la ecuación que describe la relación entre el sistema tridimensional de coordenadas espaciales y el sistema bidimensional de coordenadas de la imagen es generalmente una ecuación no lineal de los parámetros internos y externos de la cámara.

Si despreciamos la distorsión no lineal de la lente de la cámara y tratamos los elementos de la matriz de transformación de la perspectiva como incógnitas, se puede utilizar un conjunto de puntos de control tridimensionales y los correspondientes puntos de imagen para resolver cada elemento de la matriz de transformación de la perspectiva mediante un método lineal.

La ventaja de este tipo de método de calibración es que no requiere el uso de métodos de optimización para resolver los parámetros de la cámara, lo que permite un cálculo más rápido y en tiempo real de los parámetros de la cámara.

Sin embargo, sigue habiendo algunas deficiencias: En primer lugar, el proceso de calibración no tiene en cuenta la distorsión no lineal del objetivo de la cámara, lo que afecta a la precisión de la calibración.

En segundo lugar, el número de parámetros desconocidos en la ecuación lineal supera el número de parámetros independientes del modelo de cámara que hay que resolver, lo que significa que las incógnitas de la ecuación lineal no son independientes entre sí.

Este problema de sobreparametrización significa que en situaciones en las que la imagen contiene ruido, la solución a las incógnitas de la ecuación lineal puede ajustarse bien al conjunto de ecuaciones lineales, pero los parámetros derivados de ello no necesariamente se ajustan bien a la situación real.

El método de calibración de cámaras mediante la matriz de transformación de perspectiva se ha aplicado ampliamente en sistemas reales, obteniéndose resultados satisfactorios.

(3) Método en dos etapas

La idea de este método de calibración es utilizar primero el método de transformación lineal directa o el método de matriz de transformación de perspectiva para resolver los parámetros de la cámara.

A continuación, utilizando los parámetros obtenidos como valores iniciales, se consideran los factores de distorsión y se utilizan algoritmos de optimización para mejorar aún más la precisión de la calibración.