¿Se ha preguntado alguna vez cómo se doblan a la perfección enormes planchas de metal para darles formas precisas? La curvadora de chapas de cuatro rodillos es el motor de esta transformación. Esta guía se sumerge en su estructura, parámetros técnicos y procedimientos de funcionamiento paso a paso, garantizando un conformado de metales eficiente y preciso. Conozca sus aplicaciones, sistemas hidráulicos y consejos de mantenimiento, vitales para cualquier persona que trabaje en sectores como la construcción naval o la fabricación de metales. ¿Está preparado para descubrir los secretos del plegado de chapa profesional? Siga leyendo para dominar los aspectos esenciales y mejorar sus operaciones.

La máquina curvadora de placas de cuatro rodillos W12 se utiliza para curvar y conformado de metales placas. Es ideal para crear formas como latas, arcos y otras configuraciones. La máquina es capaz de completar el proceso de plegado en una sola alimentación, y también ofrece amplias posibilidades de corrección.

Esta máquina se utiliza habitualmente en diversas industrias, como la construcción naval, la fabricación de calderas, la aviación, la construcción de puentes, la generación de energía hidroeléctrica, la producción química, la fabricación de estructuras metálicas y la producción de maquinaria.

Aquí están las especificaciones:

Máquina curvadora de placas de cuatro rodillos Datos técnicos

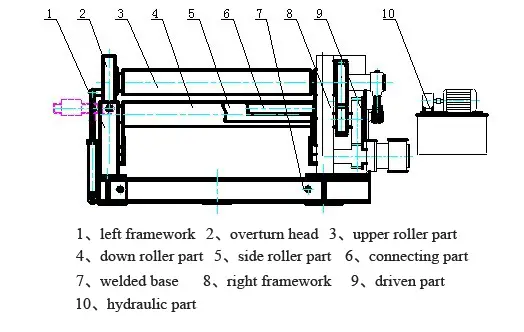

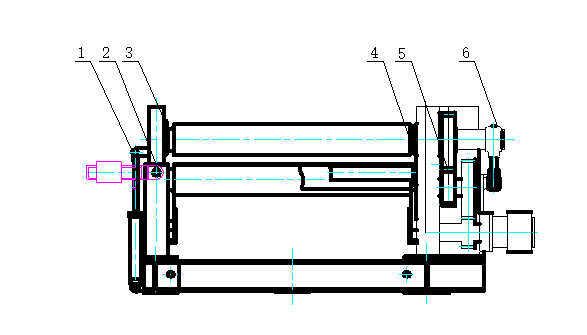

La máquina curvadora de chapa de cuatro rodillos W12 está diseñada para curvar y dar forma a chapas metálicas. La máquina consta de un rodillo superior, un rodillo inferior y dos rodillos laterales. El rodillo superior es el principal y está fijo en su sitio, mientras que el rodillo inferior y los rodillos laterales se accionan mediante aceite hidráulico.

El rodillo inferior y los rodillos laterales se mueven hacia arriba y hacia abajo mediante acción hidráulica, mientras que el cojinete central del rodillo superior también se puede volcar y reajustar mediante acción hidráulica. Los cojinetes y el depósito de aceite hidráulico están situados a ambos lados del bastidor de la máquina.

El bastidor de la máquina está formado por dos componentes soldados de acero que se instalan sobre una base soldada. Todas las operaciones se controlan desde una consola.

Esta máquina se utiliza ampliamente en industrias como la construcción naval, calderas, aviación, puentes, hidroelectricidad, productos químicos, estructuras metálicas y producción de maquinaria.

Una máquina curvadora de chapa de cuatro rodillos tiene varias ventajas sobre una máquina curvadora de chapa de tres rodillos. En primer lugar, puede realizar el precurvado del extremo sin necesidad de herramientas o moldes adicionales, lo que da como resultado un borde recto más pequeño. En segundo lugar, en comparación con una curvadora de chapa asimétrica de tres rodillos, puede curvar la chapa sin necesidad de girarla, lo que hace que el proceso sea más eficaz y garantiza un producto final de mayor calidad.

Otra ventaja de la máquina curvadora de chapas de cuatro rodillos es su fácil manejo, que reduce el esfuerzo físico del operario y facilita su uso.

En conclusión, la curvadora de chapas de cuatro rodillos es una solución versátil y eficaz para los trabajos de conformado de chapas metálicas, ya que ofrece varias ventajas con respecto a su homóloga de tres rodillos.

El rodillo superior de la máquina curvadora de placas de cuatro rodillos es el rodillo motriz, accionado por un motor hidráulico. Este motor utiliza un sistema de reducción de engranajes de 5:1, lo que garantiza que el rodillo superior se mueva a una velocidad de 4 metros por minuto. Esto permite a la máquina completar el proceso de alimentación de forma eficiente.

El rodillo inferior y los rodillos laterales de la máquina curvadora de placas de cuatro rodillos están controlados por un dispositivo hidráulico. Este dispositivo permite que el rodillo inferior y los rodillos laterales se muevan hacia arriba y hacia abajo de manera oportuna, y también permite movimientos separados hacia arriba y hacia abajo.

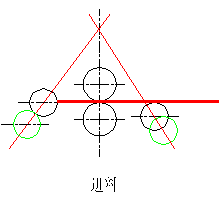

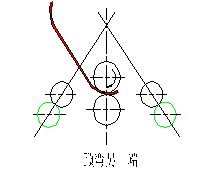

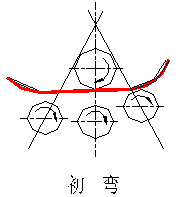

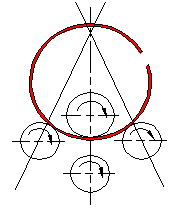

La curvadora de chapas de cuatro rodillos ofrece diversas técnicas de curvado, lo que permite a los usuarios elegir la que mejor se adapte a sus necesidades. Se proporciona un plano de referencia a modo de referencia.

(1) Para hacer funcionar la máquina, primero aumente la distancia entre el rodillo superior y el rodillo inferior para que sea ligeramente mayor que el grosor de la placa. A continuación, ajuste el rodillo lateral de alimentación de modo que la distancia entre los rodillos superior e inferior sea igual. Por último, coloque el otro rodillo lateral entre el rodillo superior y el rodillo inferior.

(2) Alimentación: La placa se introduce horizontalmente en la máquina hasta que el extremo de la placa toca completamente el rodillo lateral central. A continuación, el rodillo lateral desciende a su posición original.

(3) Sujeción: La placa se sujeta firmemente y comienza el precurvado.

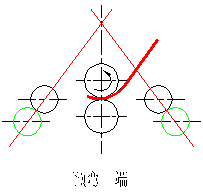

(4) Precurvado: El rodillo lateral central se utiliza para precurvar el otro lado de la chapa. Después de completar el precurvado del lado izquierdo, el rodillo lateral trasero se baja a su posición original. A continuación, se utiliza el rodillo superior para doblar la chapa hasta la posición deseada, como se indica en el dibujo. Una vez que el rodillo superior se ha detenido, se eleva el rodillo lateral central para doblar el otro lado de la placa.

(5) Doblado principal: Los rodillos central y trasero se ajustan a la posición adecuada, y el rodillo superior se utiliza para realizar el plegado principal.

(6) Doblado de figuración: Los rodillos central y trasero se ajustan a la posición adecuada, y el rodillo superior se utiliza para realizar el plegado de figuración.

(7) Retirada de la pieza: Una vez finalizado el proceso de plegado, se baja el rodillo inferior hasta su posición más baja. A continuación, la pieza se baja gradualmente hasta una posición adecuada con la ayuda de los dos rodillos laterales. Se vuelca el cabezal de la máquina y se levanta la pieza, asegurándose de que queda nivelada con el rodillo superior antes de retirarla.

El movimiento del rodillo inferior y de los rodillos laterales, así como el vuelco y el reajuste, en la máquina curvadora de chapa de cuatro rodillos son accionados por un depósito de aceite hidráulico y controlados por un interruptor de válvula direccional electromagnética.

4.1 Ajuste del sistema hidráulico:

4.1.1 Ajuste de la fuente de bombeo:

4.1.2 Antes de arrancar o volver a arrancar la máquina tras un largo periodo de inactividad, el usuario debe dejar funcionar la bomba de aceite durante 5 minutos para permitir que se vacíe. Al arrancar o parar la máquina, la bomba de aceite debe descargarse.

4.1.3 La presión de las válvulas de inundación 10 y 12 debe ajustarse a 20 Mpa. Al ajustar la válvula de inundación 10, las válvulas 1DT y 2DT deben accionarse eléctricamente o manualmente mediante una pica manual para evitar que falle la válvula electromagnética. Cuando se ajusta la válvula de inundación 12, el motor debe ajustarse mientras está bajo carga. Si el motor está funcionando sin carga, la presión será 0.

4.2 Ajuste del rodillo inferior y de los rodillos laterales:

4.3 Hay un total de tres pares de bombas de aceite, cada uno de los cuales puede trabajar conjuntamente o por separado. La precisión de sincronización debe ser inferior a 5%, y la válvula reductora de presión tiene un rango de 4-15 Mpa. Si hay algún deslizamiento cuando la bomba de aceite se utiliza por primera vez, es probable que se deba al aire en la bomba. Para resolver este problema, la bomba debe funcionar repetidamente para eliminar el aire.

4.4 Ajuste del rodillo de apoyo y de la bomba de aceite de vuelco:

4.4.1 La bomba de aceite debe trabajar a una velocidad de 1-2 metros por minuto y funcionar de forma constante.

4.5 Precauciones:

Antes de arrancar, el usuario debe comprobar el depósito de aceite y asegurarse de que el aceite hidráulico llena 80% del volumen del depósito. El aceite hidráulico debe ser aceite antioxidante N46.

4.6 Tras la depuración, si el nivel de aceite en las tuberías disminuye, el usuario deberá añadir aceite para evitar la aspiración de la bomba.

4.7 El aceite hidráulico debe cambiarse cada seis meses, y la pared interior y el núcleo colador deben limpiarse regularmente.

4.8 Averías comunes:

| Fallo | Posibles razones | Método |

| Vibración ruidosa | el colador de aceite estaba atascado, la bomba de aceite succionaba. | Limpiar o cambiar el filtro de aceite. |

| Baja temperatura del aceite, la bomba de aceite tiene succión. | Mejorar el entorno de trabajo, calentar el aceite. | |

| Aceite de alta viscosidad, la bomba de aceite tiene succión. | Elija un aceite de viscosidad adecuada. | |

| El tubo de aceite vibra. | Utilizar filtro de tuberías | |

| Bomba de aceite calentar mucho | Se ha roto la bomba de aceite | Reparar o cambiar |

| La presión del sistema no puede establecerse | Mal contacto, la válvula electromagnética actúa para arriba | Comprobar el sistema eléctrico |

| válvula electromagnética act up | Limpiar o cambiar | |

| sobrecarga | Válvula de unilateralidad hidráulica rota | Limpiar o cambiar |

5.1 Instalación de la máquina

5.1.1 Tras recibir la máquina, el usuario debe comprobar que todos los elementos están presentes de acuerdo con la lista de embalaje.

5.1.2 La base de la máquina debe construirse de acuerdo con el plano de la base. Si la resistencia a la compresión geológica local es inferior a 2×10^2 Pa, el usuario puede diseñar su propia base. La base debe ser un metro más alta que el zócalo del taller.

5.1.3 Durante la instalación, debe utilizarse una herramienta de nivelación para asegurarse de que la máquina está nivelada. La desviación horizontal debe ser inferior a 0,5 mm por metro en cualquier dirección. Se deben instalar pernos de pie y realizar un segundo vaciado.

5.1.4 El cuerpo principal debe instalarse en primer lugar, seguido de los principales componentes de accionamiento y, por último, el sistema hidráulico y las conexiones eléctricas.

5.1.5 Una vez finalizada la fundición del pie, se deben apretar los pernos del pie y depurar la máquina.

5.2 Puesta en marcha de la máquina

La máquina debe rodarse antes de utilizarla para el plegado de chapas.

5.2.1 Preparación:

Antes del rodaje, el usuario debe comprobar la estanqueidad, roturas, fugas, potencia, presión y conexiones correctas de todas las piezas apretadas, conexiones, piezas de lubricación y los sistemas de tuberías hidráulicas y eléctricas.

5.2.2 Rodaje en vacío:

Procedimiento:

Comprobación de rodaje:

Es importante lubricar correctamente las piezas motrices y las superficies deslizantes para reducir el consumo de energía y aumentar la vida útil de la máquina.

El método de lubricación es de tipo caja, con infusión regular de lubricante y ejes autolubricantes. Esto se ilustra en el dibujo adjunto.

Programa de lubricación:

6.2 Elección del aceite lubricante adecuado:

6.2.1 Preparación antes de la depuración:

El cojinete trasero de acero de los rodillos debe lubricarse con grasa lubricante de calcio (GB491-65).

6.3 Precauciones:

Directrices de funcionamiento seguro:

7.1.1 El operador debe estar familiarizado con la estructura de la máquina, su rendimiento, sistema de control y proceso de plegadoy siga todas las directrices de funcionamiento seguro.

7.1.2 Antes de arrancar o parar la máquina, todos los sistemas eléctricos deben ser reajustados a sus posiciones originales.

7.1.3 Durante el funcionamiento, la lubricación debe comprobarse con frecuencia para asegurar niveles adecuados de aceite.

7.1.4 Si se produce algún ruido, golpe, vibración o fuga durante el rodaje en vacío, el operario debe parar y revisar la máquina.

7.1.5 Las piezas accionadas y las conexiones deben comprobarse durante el uso para asegurarse de que están bien apretadas y no están rotas.

7.1.6 Las placas no modificadas, soldadas o no enderezadas no deben doblarse.

7.1.7 La placa debe mantenerse perpendicular a la línea central del rodillo durante el curvado.

7.1.8 La placa debe moverse en sincronización con el rodillo durante el curvado y no deslizarse.

7.1.9 El rodillo inferior y los rodillos laterales no deben levantarse durante el plegado.

7.1.10 El radio no debe completarse en una sola curva, especialmente en el caso de chapas gruesas.

7.1.11 El rodillo inferior y los rodillos laterales deben bajarse a sus posiciones más bajas antes de volcar.

Mantenimiento de máquinas:

7.2 Un mantenimiento adecuado de la máquina puede prolongar su vida útil y ahorrar costes de reparación. Tenga en cuenta los siguientes puntos:

7.2.1 Siga estrictamente las directrices de lubricación para garantizar una lubricación adecuada.

7.2.2 Realice inspecciones periódicas y elabore un plan de reparaciones.

7.2.3 Sustituya todas las piezas de desgaste rápido que ya no cumplan los requisitos básicos.

7.2.4 Controlar la temperatura, sin que la temperatura del depósito de aceite supere los 60°C.

7.2.5 Inspeccione periódicamente el sistema de accionamiento hidráulico y limpie o sustituya las piezas averiadas. Mantenga una temperatura adecuada del aceite y reduzca la contaminación del mismo, comprobando el aceite hidráulico cada seis meses.

7.2.6 Conecte a tierra todas las piezas eléctricas del sistema eléctrico. Inspeccione y sustituya periódicamente los componentes averiados.

7.2.7 No apilar materiales o placas oxidadas.

Nota: Durante el proceso de plegado, después de alimentar la placa, el rodillo inferior comenzará a subir. Si la placa toca el rodillo superior, el rodillo descendente debe detenerse inmediatamente para evitar dañar el rodillo superior.

Aquí están los dibujos:

Plano de instalación del suelo

Aquí están los dibujos:

Aquí están los dibujos: