¿Por qué se rompen los ejes de salida con un uso intensivo? Este componente crucial suele fallar debido a defectos de diseño en su ángulo R y en el chaflán del orificio para el aceite. Este artículo explora las principales causas de estas roturas, entre las que se incluyen las debilidades estructurales y un endurecimiento por inducción insuficiente. Si comprende estos mecanismos de fallo, podrá aprender a optimizar el diseño de los ejes y mejorar la durabilidad de los sistemas mecánicos. Sumérjase y descubra soluciones prácticas que mejoran el rendimiento y evitan costosas averías.

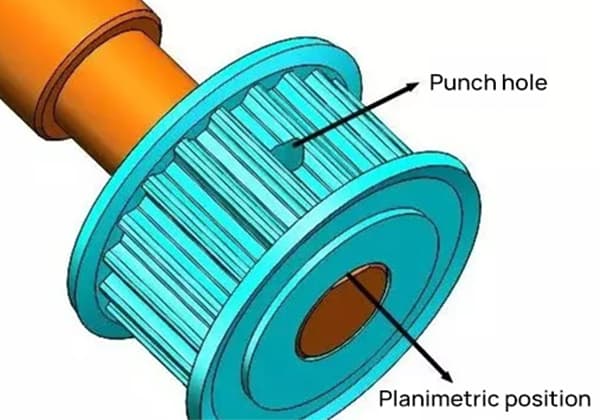

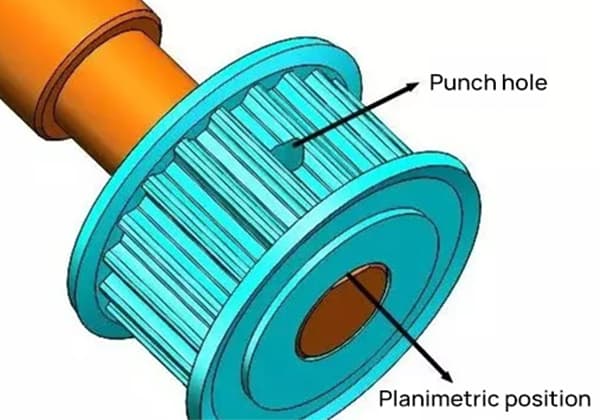

El eje de salida de la caja de cambios auxiliar es un componente crucial que soporta un par importante durante el funcionamiento del vehículo. Por lo tanto, requiere una gran resistencia.

Los requisitos técnicos de la embutición incluyen el uso de material 40Cr y el endurecimiento por inducción de frecuencia media en el ángulo R y el estriado. La profundidad de la capa de endurecimiento en el ángulo R debe ser ≥ 5mm, y la capa de endurecimiento en el estriado debe estar a 5-8mm del fondo del diente. Además, la dureza de la superficie debe ser ≥ 55HRC. La matriz debe ser templado y revenidoy la dureza debe ser de 235-265HBW.

A principios de 2019, el mercado informó que el eje de salida de la caja auxiliar se rompía con frecuencia cuando los clientes conducían entre 30000-100000 km. Mediante el análisis de las piezas averiadas, se identificaron las siguientes razones de las fracturas:

Lectura relacionada: Grieta de templado vs. Grieta de forja vs. Grieta de rectificado

Este artículo ofrece un análisis de las causas de las fracturas del eje de salida en la caja auxiliar y propone una serie de medidas de mejora para abordar el problema. El análisis se basa en principios, y las medidas están diseñadas para resolver eficazmente el problema de las fracturas del eje de salida en la caja auxiliar.

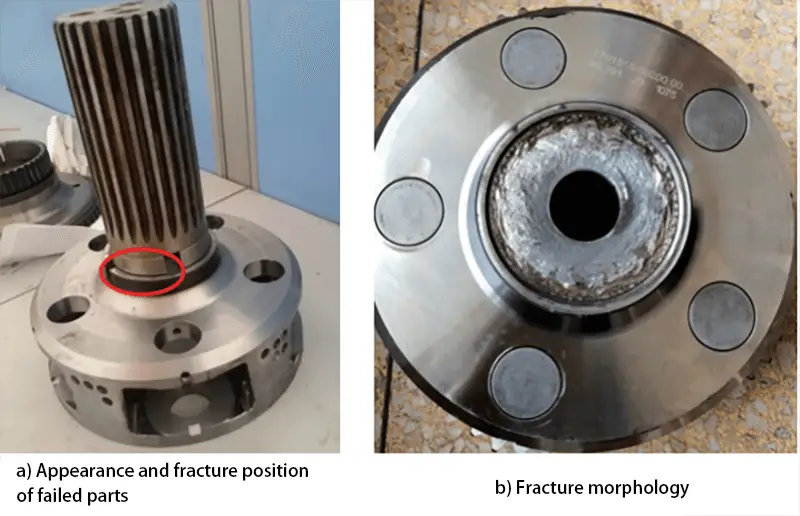

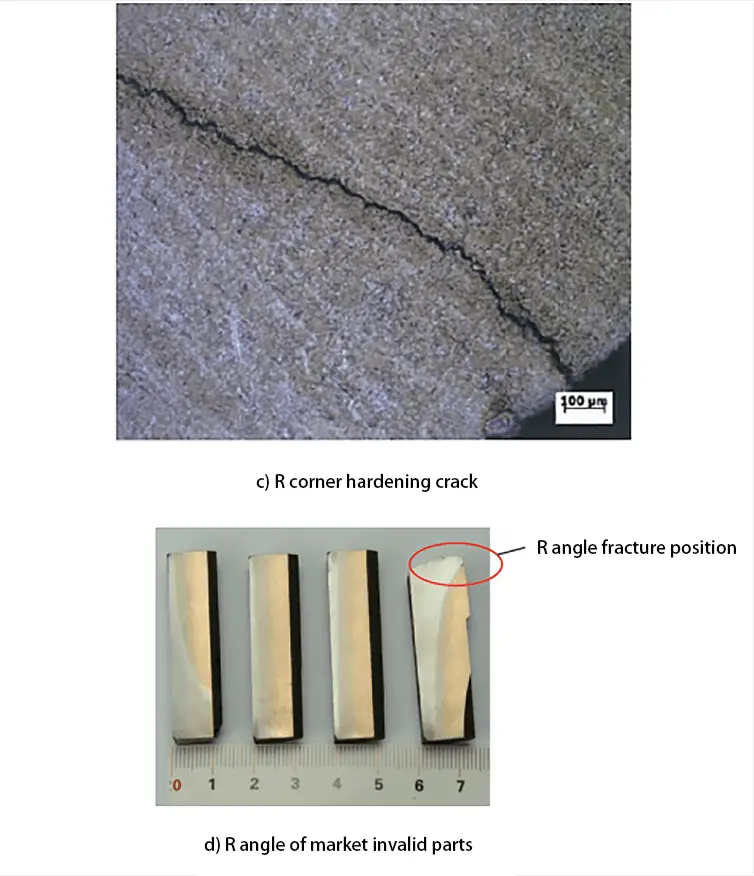

La figura 1 ilustra los componentes averiados del eje de salida de la caja auxiliar.

Concretamente, la Fig. 1a representa el aspecto y la localización de la fractura de las piezas fallidas, con el círculo rojo indicando la localización de la fractura.

La fractura del eje de salida en la caja auxiliar se produjo en la posición del ángulo R de la ranura de retirada de la herramienta, como se aprecia en la figura.

Además, la Fig. 1b muestra la morfología de la fractura, que se caracteriza por una fractura recta inducida por la rotación circunferencial del eje.

Tras la fractura, hay marcas de desgaste mutuas en ambos extremos, lo que concuerda con las características de la fractura por torsión.

Fig. 1 Piezas defectuosas del eje de salida de la caja auxiliar

Se realizaron pruebas no destructivas y análisis metalográficos tanto en los productos acabados como en las piezas defectuosas que se devolvieron del mercado, y los resultados de las pruebas se presentan en la Tabla 1.

Como puede observarse en la tabla, los resultados del temple por inducción de las piezas estriadas, tanto en los productos acabados como en las piezas que fallan en el mercado, cumplen los requisitos técnicos. La profundidad efectiva de endurecimiento de las piezas estriadas es ≥ 5 mm, y la estructura metalográfica de la capa endurecida es acicular de grado 4-5. martensita.

Sin embargo, los resultados del temple por inducción en el orificio de aceite del estriado y en la esquina R no cumplen los requisitos técnicos por las siguientes razones:

Tabla 1 Resultados de los ensayos con partículas magnéticas y de los análisis metalográficos de las piezas acabadas y de las piezas defectuosas

| Muestras | Lugar de detección: | Examen metalográfico | Ensayos no destructivos |

| Productos acabados en producción | spline | Ds:6~8mm,4~5 gradoM | Grieta en el orificio de aceite de la ranura (ver Fig. 2a) |

| Ángulo R | Ds:3,2mm,5 grado M(ver Fig. 2b) | Grieta en ángulo R (véase la figura 2c) | |

| Fallas del mercado | spline | Ds:7~9mm,4~5 grado M | Grieta en el orificio de aceite de la ranura |

| Ángulo R | Sin capa endurecida (véase la figura 2d) |

Los resultados de la inspección anteriores coinciden con las características de agrietamiento de la pieza averiada. Esto se debe al hecho de que la capa de endurecimiento por inducción en la esquina R del eje de salida de la caja auxiliar es insuficientemente profunda, no cumpliendo los requisitos técnicos necesarios. Además, se ha desarrollado una grieta de endurecimiento por inducción en la esquina R, causando un bajo nivel de resistencia en ese lugar.

Durante el funcionamiento del vehículo, la esquina R es incapaz de soportar grandes esfuerzos de torsión y acaba fracturándose. Además, hay grietas de endurecimiento por inducción en el orificio de aceite del estriado, y varias piezas averiadas en el mercado también han sufrido la rotura de los ejes de salida de la caja secundaria en este lugar.

Fig. 2 Resultados de los ensayos no destructivos y metalográficos

Los resultados de la detección de fallos revelan dos puntos de riesgo de fractura del eje de salida de la caja auxiliar: la posición del ángulo R y el orificio de aceite del estriado.

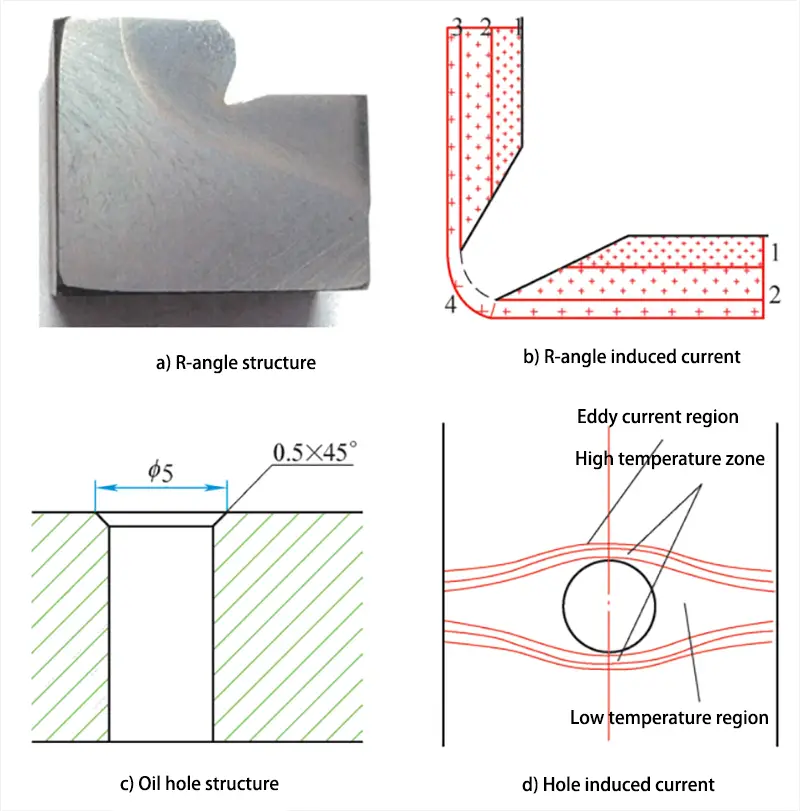

La Fig. 3a ilustra la estructura de la posición del ángulo R del producto acabado durante la producción. Muestra que el ángulo R es una estructura interior de R0,5 mm, que puede tener dos efectos en el endurecimiento por inducción.

En primer lugar, el filete de transición en la parte inferior de la esquina R de la estructura de tipo R interior es demasiado pequeño, lo que provoca una gran tensión de mecanizado en la parte inferior de la depresión de la esquina R, lo que aumenta la sensibilidad de las grietas de endurecimiento por inducción.

En segundo lugar, la distancia entre la depresión del ángulo R de la estructura interior de tipo R y el inductor es relativamente grande.

La figura 3b ilustra la distribución de la corriente inducida durante el calentamiento por inducción en la esquina R.

Como consecuencia del efecto de proximidad del calentamiento por inducción, la corriente inducida disminuye a medida que aumenta la distancia al sensor. Así, la corriente inducida se reduce gradualmente de las zonas 1 a 4, encontrándose la corriente inducida más baja en la zona 4, situada en la parte inferior del ángulo R, que es la más alejada del inductor.

En el mismo tiempo de calentamiento, mientras que las zonas 1 a 3 alcanzan la temperatura de calentamiento de enfriamiento requerida en su conjunto, la zona 4 puede no alcanzar la temperatura de enfriamiento completa. En consecuencia, se produce un enfriamiento por pulverización de agua que provoca martensita transformación en las zonas 1 a 3, pero sólo transformación parcial de martensita o ninguna transformación en la zona 4.

Esta inconsistencia en la profundidad de la capa endurecida de las regiones 1 a 3 y la región 4 conduce a una deformación desigual debido a la transformación estructural dentro y fuera del ángulo R. Además, la región 4 experimenta tensiones de tracción debido a la transformación estructural, lo que la hace susceptible a la concentración de tensiones de mecanizado, dando lugar en última instancia a grietas de temple durante el enfriamiento.

Además, como la zona 4 es la más alejada del inductor, es la parte más difícil para el endurecimiento por inducción, y la profundidad de la capa de endurecimiento en esta zona es insuficiente.

La figura 3c ilustra la estructura biselada del orificio para el aceite en el eje de salida del depósito auxiliar fabricado actualmente. El tamaño de diseño del orificio de aceite es de 0,5 mm × 45°, lo que no cumple los requisitos de endurecimiento por inducción de los chaflanes de los orificios.

Para garantizar la calidad del temple por inducción, es necesario un chaflán ligeramente mayor de más de 1 mm × 45°. Esto se debe a que un chaflán pequeño provoca altas temperaturas alrededor del orificio de aceite debido al efecto de ángulo agudo del calentamiento por inducción, lo que conduce a la formación de grietas de temple.

Además, la presencia del orificio de aceite obliga a la corriente inducida a desviarse a ambos lados del orificio, lo que da lugar a una densidad de corriente parásita desigual alrededor del orificio. La densidad de corrientes de Foucault a ambos lados del orificio a lo largo de la dirección de la corriente es alta, mientras que la densidad a ambos lados perpendicular a la dirección de la corriente es baja. Esto crea una zona de alta temperatura en un lado y una zona de baja temperatura en el otro, como se muestra en la figura 3d.

Debido a este calentamiento desigual, la profundidad de penetración de la corriente y el espesor de la capa endurecida tras el temple son diferentes. La generación de tensiones organizativas y térmicas durante el temple por inducción es la causa fundamental de las grietas de temple en el borde del orificio de aceite. Además, el enfriamiento del borde del orificio de aceite es más intenso que el de otras zonas durante el enfriamiento, lo que lo hace más susceptible a la formación de grietas de temple.

Fig. 3 Ángulo R y orificio de aceite

Basándose en el análisis anterior, es evidente que la fractura del eje de salida de la caja auxiliar se debe al diseño defectuoso de la estructura del ángulo R y del chaflán del orificio de aceite.

En consecuencia, se han elaborado las siguientes medidas correctoras:

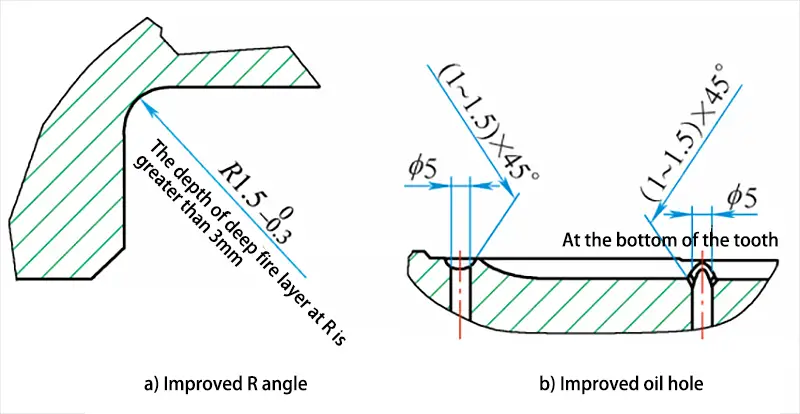

La figura 4a muestra la estructura optimizada para el ángulo R.

Durante el proceso de tratamiento térmico por inducción, si la raíz escalonada de la pieza requiere endurecimiento por inducción, debe incorporarse un filete de transición. Cuanto mayor sea el filete, mejor será el resultado.

Este diseño ofrece una buena procesabilidad:

① Reduce la concentración de tensiones en la raíz del escalón y minimiza la tendencia al agrietamiento durante el uso.

② Reduce la dificultad del temple por inducción, asegura el calentamiento uniforme de la raíz del escalón, permite una capa de endurecimiento uniforme y continua en el escalón y mejora significativamente la resistencia.

La figura 4b ilustra el diseño optimizado para el chaflán del orificio de aceite, con un tamaño de chaflán aumentado de (1~1,5) mm × 45 °. En las mismas condiciones de calentamiento, cuanto mayor sea el chaflán del orificio de aceite, mayor será la densidad de corriente en el borde del orificio de aceite y menor será la probabilidad de que el borde del orificio de aceite se agriete debido al sobrecalentamiento.

Fig. 4 optimización estructural

El método de temple por barrido se utiliza para completar el temple del eje de salida de la caja auxiliar debido a la gran superficie de temple y a la pequeña fuente de alimentación. La gran ventaja del temple por barrido es que permite utilizar equipos de menor capacidad para manipular piezas de gran tamaño.

Para realizar el enfriamiento por barrido, la pieza se coloca en el inductor o cerca de él, permitiendo que el inductor y la pieza se muevan uno respecto al otro. El inductor conecta corriente de alta o media frecuencia para calentar inductivamente la pieza hasta la temperatura de temple. Simultáneamente, el inductor o el chorro de agua pulverizan el temple. medio refrigerante sobre la parte de la pieza que ha alcanzado la temperatura de temple.

En proceso de enfriamiento continúa hasta que se trata toda la zona de enfriamiento de la pieza. Para detener el proceso, primero se corta la corriente del inductor y, a continuación, se inyecta el medio refrigerante de enfriamiento.

La figura 5 ilustra el diseño optimizado del círculo efectivo del inductor. Esta estructura consiste en un círculo completo que gira en un ángulo específico (normalmente 45°) para garantizar el calentamiento adecuado del plano y el ángulo R en la sección variable. El círculo efectivo está equipado con un "Π", y la ranura del conductor magnético está inclinada hacia la zona del ángulo R.

Aprovechando el efecto de ranura del conductor magnético, la corriente de media frecuencia de la bobina efectiva se expulsa a la zona del ángulo R, reforzando así el calentamiento de la región del ángulo R. Para garantizar un calentamiento rápido del ángulo R, hay un espacio de 3-5 mm entre el extremo delantero de la bobina efectiva y el ángulo R. Esta disposición permite alcanzar la temperatura de enfriamiento en 10 segundos, lo que conduce a una distribución ideal de la capa de endurecimiento.

Sin embargo, al calentar el ángulo R, el inductor debe permanecer en esta zona durante un periodo específico para obtener una profundidad suficiente de la capa de endurecimiento en el ángulo R. Durante este tiempo, las estrías adyacentes por encima del ángulo R también se están calentando. Para evitar que la profundidad de la capa de endurecimiento de estas estrías sea demasiado profunda, lo que podría provocar un "abombamiento" de la capa de endurecimiento en la transición entre el ángulo R y la estría axial, se utiliza el efecto de proximidad del calentamiento por inducción.

Concretamente, al diseñar el inductor, la superficie de la spline de calentamiento y el eje de la spline forman un ángulo incluido de 7,5° para minimizar el efecto de proximidad. A medida que nos acercamos a la región del ángulo R, el espaciado disminuye, dando lugar a una sombra negra en la Figura 5, que indica la distribución de corriente inducida en la zona del ángulo R y sus regiones adyacentes.

Por último, al calentar la zona de la esquina R, el inductor se desplaza hacia arriba para calentar y templar la zona de la estría, lo que da lugar a una capa de endurecimiento uniforme y continua que mejora la resistencia general del eje de salida.

Fig. 5 Diseño del círculo efectivo

Tras analizar las causas de la fractura del eje de salida en la caja auxiliar, se identificaron tres medidas de mejora:

Tras aplicar estas medidas, se inspeccionó y controló el eje de salida de la caja auxiliar y se observaron mejoras significativas: