¿Se ha preguntado alguna vez cómo una prensa plegadora da forma al metal con tanta precisión? Este artículo desvela las fascinantes piezas y funciones de una prensa plegadora, mostrándole su papel esencial en la fabricación. Al final, comprenderás cómo contribuye cada componente a su potente rendimiento.

El plegado a presión es un proceso de conformado metálico de precisión que se utiliza principalmente para componentes con una elevada relación superficie-volumen. Esta técnica es especialmente eficaz para la fabricación de chapas metálicas, que suelen trabajar con materiales de un grosor inferior a 6 mm (0,236 pulgadas).

Las máquinas empleadas en este proceso, conocidas como prensas plegadoras, son predominantemente de accionamiento hidráulico o eléctrico y están equipadas con avanzados sistemas de control numérico. Estas máquinas versátiles son omnipresentes en las industrias metalúrgicas debido a su capacidad para impartir perfiles angulares o curvos precisos a la chapa mediante la acción coordinada de un punzón y una matriz complementaria.

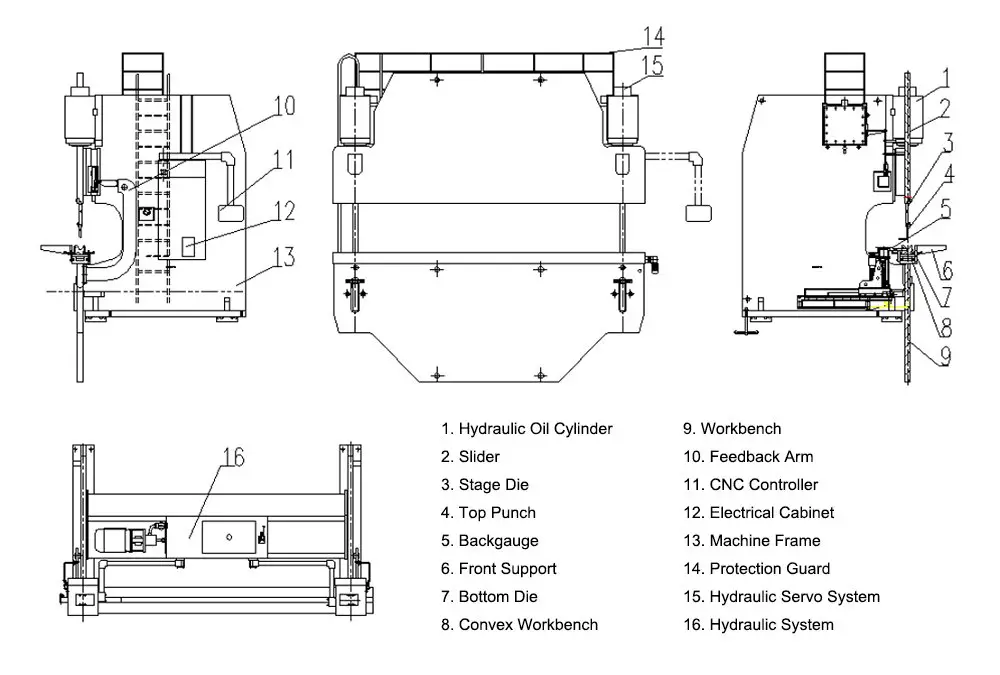

Para establecer una terminología coherente para este manual, examinemos los componentes clave de una plegadora moderna:

El siguiente diagrama ilustra estos componentes, que analizaremos con más detalle en capítulos posteriores.

Desde una perspectiva funcional, una prensa plegadora puede clasificarse en cuatro subsistemas principales:

Cada uno de estos subsistemas desempeña un papel crucial en la funcionalidad y el rendimiento generales de la prensa plegadora. En las siguientes secciones, profundizaremos en las funciones específicas, los requisitos de mantenimiento y los avances tecnológicos asociados a cada componente.

El bastidor de la prensa plegadora se ha diseñado mediante soldadura de precisión de componentes de acero de alta resistencia, incluidas las placas verticales izquierda y derecha, la mesa de trabajo, las estructuras de soporte y los depósitos hidráulicos integrados. La mesa de trabajo está estratégicamente situada bajo los montantes, mientras que el depósito hidráulico está perfectamente incorporado en la estructura del bastidor.

Este avanzado diseño mejora significativamente la rigidez general y la capacidad de carga del bastidor, al tiempo que optimiza la gestión térmica al ampliar la superficie para una disipación eficiente del calor del aceite hidráulico.

Características principales de la estructura de la prensa plegadora:

Más información:

El control numérico (CN) es un elemento omnipresente en las modernas máquinas plegadoras, que mejora considerablemente su precisión, eficacia y versatilidad. Estos sistemas integrados por ordenador gobiernan las operaciones de la máquina mediante sofisticados algoritmos y mecanismos de retroalimentación en tiempo real.

Las plegadoras NC utilizan un ordenador para controlar los movimientos y funciones de la máquina de acuerdo con una secuencia de trabajo específica y preprogramada. Esta integración permite realizar operaciones de plegado de gran precisión y repetibilidad, cruciales en la fabricación de chapas metálicas.

En el corazón del sistema NC hay un encóder que mide continuamente las posiciones de los componentes móviles de la máquina. Estos datos se transmiten a la unidad de control, que activa varios actuadores (como servomotores, cilindros hidráulicos o sistemas neumáticos) para controlar con precisión los movimientos de la máquina. Este sistema de bucle cerrado garantiza que el utillaje se coloque en los puntos exactos definidos por el usuario en el espacio tridimensional.

Un eje controlado, o eje de máquina, se refiere a un movimiento específico de la máquina que se mide mediante un encóder y se regula por ordenador a través de un motor o actuador. Este sistema permite un posicionamiento preciso a lo largo de la carrera disponible, normalmente con precisiones del orden de ±0,0004 pulgadas (0,01 mm) o mejores.

Al seleccionar una prensa plegadora, los compradores deben tener en cuenta no sólo las especificaciones físicas de la máquina, sino también las capacidades de su sistema de control numérico. Estas unidades de control suelen montarse en un extremo de la plegadora y sirven como interfaz principal para programar y manejar todo el sistema.

Los distintos tipos de NC disponibles en el mercado se distinguen por varios factores clave:

La elección del tipo de CN influye significativamente en la funcionalidad, la facilidad de uso y la productividad general de la plegadora en las operaciones de fabricación de chapa metálica.

El cilindro de la plegadora está fabricado a partir de una placa de acero maciza, diseñada para ofrecer rigidez y precisión. Está conectado centralmente a los vástagos de los cilindros hidráulicos izquierdo y derecho, lo que garantiza una distribución equilibrada de la fuerza. Estos cilindros están firmemente anclados a las placas de conexión de las estructuras de las paredes laterales, formando un robusto conjunto mecánico. La energía hidráulica acciona los vástagos del pistón, facilitando el movimiento vertical del ariete con fuerza y velocidad controladas.

Para lograr un posicionamiento de alta precisión en el punto muerto superior, se montan estratégicamente codificadores lineales de alta resolución (reglas de rejilla) a ambos lados del cilindro. Estos codificadores transmiten continuamente datos de posición en tiempo real al sistema de control numérico. El controlador procesa esta información, implementando un control de bucle cerrado para ajustar dinámicamente la posición del cilindro, compensando cualquier desviación y garantizando un funcionamiento sincronizado en toda la longitud del cilindro.

El sistema de movimiento del ariete integra la transmisión hidráulica con avanzados mecanismos de control. Los componentes clave incluyen el propio ariete, cilindros hidráulicos mecanizados con precisión y un sistema de tope mecánico de ajuste fino. La configuración de doble cilindro, con los cilindros firmemente sujetos al bastidor, proporciona una aplicación de fuerza equilibrada y una mayor estabilidad. La presión hidráulica, regulada por válvulas proporcionales, acciona los pistones para lograr un posicionamiento vertical preciso del cilindro. El tope mecánico, gobernado por el sistema NC, permite realizar ajustes a nivel de micras, fundamentales para lograr una alta precisión de conformado, especialmente en aplicaciones que requieren tolerancias estrechas.

Más información:

La carrera representa el movimiento máximo disponible a lo largo del eje Y, una dimensión crítica para evaluar la viabilidad de utilizar punzones altos en operaciones de plegado. Este parámetro es crucial para garantizar una holgura adecuada y evitar colisiones durante el proceso de plegado. Para determinar si un punzón alto puede acomodarse con seguridad, los operarios deben realizar el siguiente cálculo:

[Luz diurna - (altura matriz + altura punzón + espesor chapa)] < carrera máquina

Dónde:

Este cálculo garantiza que las alturas combinadas de los componentes del utillaje y la pieza sean inferiores a la carrera de la máquina, lo que permite realizar operaciones de plegado seguras y eficaces. Los operarios deben tener muy en cuenta esta relación a la hora de seleccionar el utillaje, especialmente en el caso de piezas complejas que requieran punzones altos o cuando se trabaje con materiales gruesos. Si no se tienen en cuenta estos factores, pueden producirse daños en la herramienta, defectos en la pieza de trabajo o riesgos potenciales para la seguridad.

Además, los operarios deben tener en cuenta el margen de plegado necesario y la precisión del control de carrera de la máquina para mantener unas condiciones de conformado óptimas durante todo el ciclo de plegado. Se recomienda calibrar periódicamente el sistema de medición de la carrera de la plegadora para garantizar resultados precisos y uniformes.

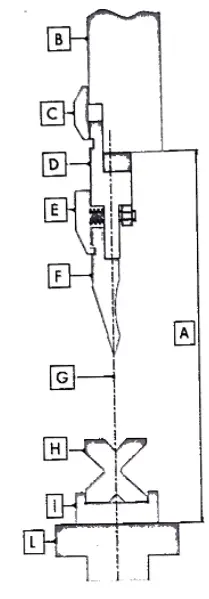

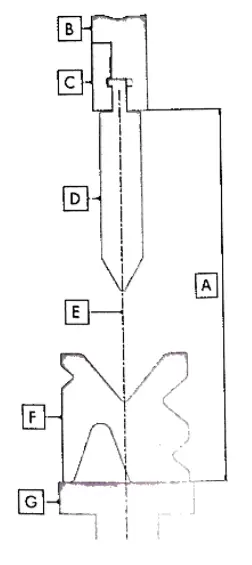

El diagrama de arriba muestra una sección transversal de una prensa plegadora con una herramienta estándar Promecam-Amada.

La imagen de arriba, por otro lado, muestra una plegadora con una herramienta axial (Trumpf, Beyeler, etc...). En este caso el punzón se sujeta directamente en la viga superior y el eje de plegadora atraviesa tanto el punzón como la punta.

El tope trasero se desplaza hacia delante y hacia atrás mediante el funcionamiento de un motor, y el controlador CNC controla su distancia de desplazamiento con una lectura mínima de 0,01 mm. Hay finales de carrera en las posiciones delantera y trasera para limitar el movimiento del tope trasero.

Más información:

Sistema de sincronización

El mecanismo de sincronización mecánica está formado por componentes como la torsión, el brazo oscilante y los cojinetes de articulación. Tiene un diseño sencillo, proporciona un rendimiento estable y fiable, y cuenta con una alta precisión de sincronización.

La posición del prensa mecánica Los topes de freno se ajustan mediante el funcionamiento de un motor, y los datos son controlados por el controlador CNC.

Más información:

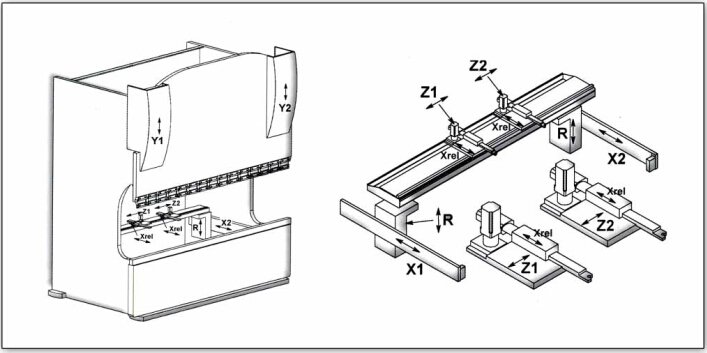

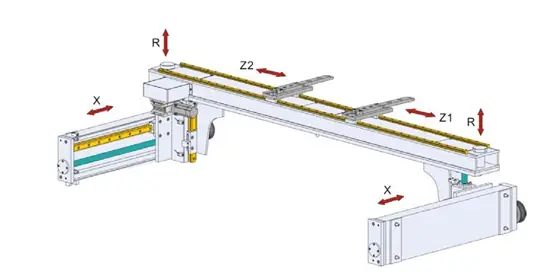

| Eje | Descripción |

|---|---|

| Eje X | Controla el movimiento hacia delante y hacia atrás del tope trasero. En sistemas equipados con un eje X1, controla adicionalmente el dedo izquierdo. |

| Eje R | Gestiona la elevación vertical (movimiento hacia arriba y hacia abajo) del tope trasero. |

| Ejes Z1 y Z2 | Responsable del movimiento de los dedos de tope izquierdo (Z1) y derecho (Z2), permitiéndoles desplazarse a izquierda y derecha a lo largo de la viga de tope. |

Los contrapuntos son dispositivos de posicionamiento de precisión cruciales para la colocación exacta de la chapa en las operaciones de plegado. Estos puntos de referencia controlados numéricamente guían al operario en el posicionamiento de la pieza contra la matriz. La chapa se coloca con cuidado en la matriz inferior y, a continuación, se alinea con precisión contra los calibres traseros, lo que garantiza ubicaciones de plegado uniformes en varias piezas.

Las plegadoras CNC modernas emplean sofisticados sistemas de calibre trasero con capacidades de posicionamiento multieje. Normalmente, disponen de accionamientos de husillo de bolas motorizados acoplados a codificadores de alta resolución, lo que permite movimientos precisos y repetibles de tan sólo 0,0254 mm (0,001 pulgadas). El movimiento de estos calibres se rige por el controlador CNC de la máquina, siguiendo una secuencia de plegado preprogramada introducida por el operario.

La mayoría de los sistemas de galgas traseras incorporan un diseño basculante o retráctil. Esta característica permite que los calibradores giren hacia arriba o se retraigan cuando sea necesario, evitando posibles colisiones con la chapa durante el proceso de plegado. A medida que se forma la pieza, ésta puede levantarse o interferir con la parte inferior de un calibre fijo, comprometiendo potencialmente la precisión o dañando la pieza.

Las configuraciones avanzadas del tope trasero, como los diseños multidedos o segmentados, ofrecen mayor estabilidad y versatilidad. Estos sistemas pueden ajustarse individualmente para adaptarse a perfiles de pieza complejos, garantizando un soporte y una referencia uniformes para una amplia gama de geometrías. Algunos modelos de gama alta incorporan incluso algoritmos de posicionamiento adaptativo que se ajustan automáticamente a la deformación de la pieza durante el plegado, manteniendo un contacto óptimo durante todo el proceso.

La integración de la actuación servoaccionada y la retroalimentación de bucle cerrado en los sistemas modernos de calibre trasero de plegadoras CNC permite movimientos rápidos y sincronizados. Esto se consigue normalmente mediante una combinación de husillos de bolas de precisión, correas dentadas y servomotores de alto rendimiento. El controlador CNC supervisa y ajusta continuamente la posición del tope trasero, compensando cualquier holgura mecánica o dilatación térmica, manteniendo así una precisión excepcional incluso en tiradas de producción de gran volumen.

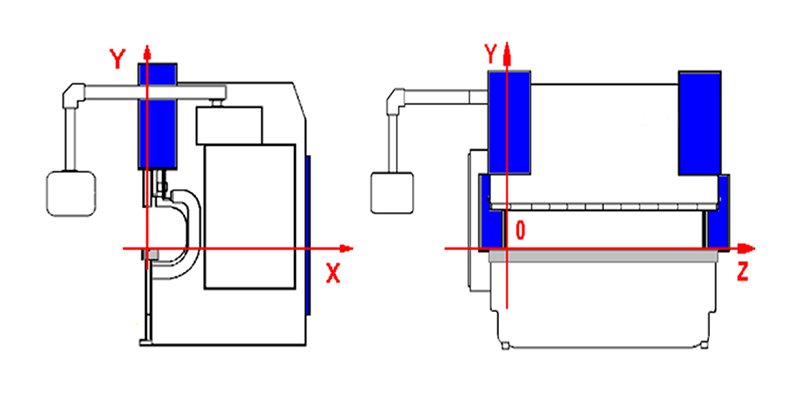

LOS EJES PRINCIPALES de una plegadora son X, Y, Z y R. Estos ejes pueden ser controlados numérica o manualmente por el operario, dependiendo de la configuración y capacidades específicas de la plegadora.

Las convenciones direccionales para los ejes X, Y y Z se ilustran con flechas positivas en la figura adjunta.

Eje Y: Este eje rige el movimiento vertical de la viga superior (ariete). Cuando el cilindro desciende o asciende, influye directamente en el ángulo de plegado. Durante el proceso de plegado, es crucial que el operario garantice la alineación entre los ejes Y1 e Y2 (cilindros izquierdo y derecho del cilindro). Incluso una ligera desalineación de 0,05 mm en una longitud de máquina de 3 m puede provocar una discrepancia angular de 1º entre los dos extremos de la pieza.

Para mitigar los problemas de alineación, los operarios deben realizar un procedimiento de puesta a cero de la máquina utilizando la función NC designada antes de iniciar las operaciones de plegado. Si persisten los problemas de alineación, es necesario realizar una inspección minuciosa del estado de la superficie del husillo y del sistema de guiado, y realizar los ajustes necesarios en el eje Y.

Eje X: Este eje determina la profundidad de plegado, definida como la distancia entre las galgas traseras y el centro de la matriz. La barra transversal que soporta las galgas traseras se desplaza a lo largo del eje X, acercándose o alejándose del eje Y para lograr la profundidad de plegado deseada.

Eje Z: A lo largo de este eje, las galgas traseras se desplazan lateralmente sobre su travesaño de montaje. Sus posiciones se fijan en función de la longitud de la chapa y del lugar de plegado previsto (centrado o desplazado en la plegadora). Las plegadoras modernas suelen tener de 2 a 4 calibradores traseros. Los operarios deben conocer los límites de movimiento del eje Z, incluido el recorrido máximo de la mesa y la separación mínima entre calibres.

Eje R: Este eje facilita el ajuste vertical de la barra transversal de la galga trasera, garantizando un contacto adecuado entre la chapa y las galgas traseras en varias alturas de troquel.

Categorización exhaustiva de ejes de plegadoras:

Nota: El posicionamiento del carnero puede programarse utilizando coordenadas de valor absoluto o medidas angulares, dependiendo de los requisitos específicos de la aplicación y de las capacidades de la máquina.

La ubicación de cada eje de control de la plegadora se presenta en la tabla siguiente:

| Eje | Posición cero | Valor real |

|---|---|---|

| Y1 ram izquierda(Arriba o abajo) | Superficie de trabajo | Distancia de la superficie de la mesa a la matriz superior |

| Y2 ram derecha(Arriba o abajo) | Superficie de trabajo | Distancia de la superficie de la mesa a la matriz superior |

| X、X1、X2 backgauge〔 atrás y adelante〕 | Troquel inferior centro | Distancia máxima desde el centro del troquel inferior al calibrador trasero |

| R、R1、R2 backgauge(Arriba y abajo) | Superficie inferior de la matriz | La distancia desde el punto más bajo del tope trasero hasta el punto más alto del tope trasero. |

| Z1 calibre trasero izquierda〔Izquierda a derecha〕 | Máquina lado izquierdo | La distancia desde el extremo izquierdo de la máquina hasta el centro del cabezal izquierdo del tope trasero. |

| Z2 retroceso derecha(Derecha a izquierda) | Lado derecho de la máquina | La distancia desde el extremo derecho de la máquina hasta el centro del cabezal izquierdo del tope trasero. |

Los brazos de soporte frontales de la plegadora son componentes integrales fijados a la ranura en T o a la guía lineal situada en la cara frontal de la máquina. Estos brazos disponen de una garra de posición trasera ajustable manualmente, lo que mejora la versatilidad y la precisión en la manipulación de chapas metálicas.

Los BRAZOS DE SOPORTE FRONTAL DE LA CHAPA son equipos opcionales pero de gran valor, diseñados para proporcionar un soporte crucial a la chapa durante el proceso de plegado de la prensa. Su función principal es doble: mantener la posición de la chapa durante el plegado y evitar la caída del material durante la carrera de retorno de la viga superior. Esta doble funcionalidad mejora significativamente la seguridad y la eficacia operativas.

Aunque estos brazos de soporte son especialmente indispensables cuando se procesan chapas metálicas de gran calibre o gran formato, su utilidad se extiende a diversas operaciones de plegado. Los fabricantes ofrecen una amplia gama de tipos de brazos de soporte, cada uno adaptado a los requisitos específicos de plegado y a las características del material. Esta variedad permite a los operarios seleccionar el sistema de soporte más adecuado, optimizando el flujo de trabajo, reduciendo el esfuerzo físico y mejorando la precisión general del plegado.

Algunos sistemas avanzados de apoyo frontal pueden incorporar funciones como:

Al aprovechar los brazos de soporte de chapa frontal adecuados, los fabricantes pueden mejorar significativamente sus operaciones de plegado, logrando una mayor precisión, un aumento de la productividad y una mejora de la seguridad de los trabajadores en un amplio espectro de aplicaciones de plegado.

El interruptor de pedal de la plegadora desempeña un papel crucial en el control del movimiento vertical de la viga superior o ariete, que sujeta el punzón superior. Este mecanismo de control de precisión permite a los operarios posicionar y aplicar fuerza con exactitud durante el proceso de plegado. El pedal suele ofrecer un funcionamiento en dos etapas:

Esta funcionalidad de doble etapa mejora tanto la seguridad como la precisión en la operación de plegado. El interruptor de pedal también controla la retracción del pistón una vez completado el plegado, devolviendo la plegadora a su posición abierta.

Como característica de seguridad crítica, hay un botón de parada de emergencia situado en un lugar destacado encima del interruptor de pedal. Este botón grande y de fácil acceso permite la parada inmediata de la máquina en caso de cualquier peligro potencial o problema de funcionamiento. La comprobación y el mantenimiento periódicos tanto del interruptor de pedal como de la parada de emergencia son esenciales para garantizar un rendimiento óptimo y la seguridad en el lugar de trabajo en entornos de fabricación de chapas metálicas.

Las mordazas para prensas plegadoras son componentes esenciales del sistema de utillaje, que incluye mordazas estándar y dispositivos de sujeción de cambio rápido diseñados para cambiar rápidamente los punzones superiores. Estos sistemas de sujeción desempeñan un papel crucial en la optimización del proceso de preparación y la mejora de la productividad global. Las mordazas estándar proporcionan una sujeción robusta y fiable de la herramienta, garantizando una alineación y estabilidad precisas durante las operaciones de plegado. Por su parte, las herramientas de cambio rápido o sujeción rápida representan un avance significativo en la tecnología de prensas plegadoras, ya que agilizan drásticamente el proceso de cambio de punzones.

La aplicación de herramientas de sujeción rápida ofrece múltiples ventajas en la fabricación moderna de chapa metálica:

La comodidad y el ahorro de tiempo que ofrecen estas avanzadas soluciones de sujeción se traducen directamente en una mayor utilización de la máquina, una reducción de los plazos de entrega y una mayor capacidad de respuesta a las demandas de los clientes en el competitivo sector del conformado de chapa metálica.

Más información:

Kits y accesorios

| 1 | Manual del usuario | 1 Copia |

| 2 | Tornillo de cimentación | 4 piezas |

| 3 | Lavadora | 4 piezas |

| 4 | Pistola de aceite | 1 juego |

| 5 | Front Supporter | 2 Piezas |

| 6 | Interruptor de pedal | 1 juego |

Durante las operaciones de plegado, el operario coloca y manipula manualmente la chapa metálica, lo que requiere una gran proximidad a la plegadora activa. Esta proximidad plantea importantes retos de seguridad que deben abordarse para cumplir las estrictas normativas de seguridad industrial.

Para garantizar la seguridad del operario al tiempo que se mantiene la eficacia de la producción, las plegadoras modernas incorporan avanzados sistemas de seguridad. Estos sistemas están diseñados para proteger al operario sin obstaculizar excesivamente el proceso de fabricación, logrando un equilibrio entre seguridad y productividad.

Las prensas plegadoras suelen contar con una amplia protección, con cubiertas o paneles que protegen la parte trasera y los laterales. Sin embargo, la zona delantera, que requiere un acceso constante del operario, presenta el mayor riesgo para la seguridad. Para esta zona crítica se emplean principalmente dos métodos de protección: las protecciones fotoeléctricas fijas y los sistemas de protección láser.

Las protecciones fotoeléctricas fijas constan de dos sensores montados en los extremos de la zona de trabajo, creando un campo de protección que abarca toda la zona frontal hasta 400 mm de la máquina. Durante el rápido descenso de la viga superior, si estos sensores detectan un objeto más grueso que el material que se está doblando (como el brazo de un operario), se comunican instantáneamente con el sistema de control de la plegadora para iniciar una parada de emergencia.

Por otra parte, los sistemas de protección láser se centran en proteger la proximidad inmediata de la punta del punzón. Esta configuración consta de dos dispositivos fotoeléctricos ajustables -un transmisor y un receptor- montados en cada extremo de la viga superior de la plegadora. Estos dispositivos proyectan un rayo láser que se mueve en tándem con la viga superior, proporcionando una protección dinámica específica para la zona situada directamente debajo del punzón.

Para aumentar la seguridad, las prensas plegadoras suelen equiparse con vallas de acero para crear una barrera física. En las aplicaciones que requieren el máximo nivel de protección, puede aplicarse una combinación de dispositivos de seguridad de cortina de luz y sistemas de protección láser. Este enfoque multicapa proporciona medidas de seguridad redundantes, minimizando aún más el riesgo de lesiones del operario.

La selección e implantación de estos sistemas de seguridad debe basarse en una evaluación exhaustiva de los riesgos, teniendo en cuenta factores como las operaciones específicas de plegado, los requisitos de manipulación de materiales y la disposición general del taller. El mantenimiento y las pruebas periódicas de estos dispositivos de seguridad son cruciales para garantizar su eficacia continuada a la hora de proteger a los operarios y, al mismo tiempo, mantener la productividad de las operaciones de plegado.

Soy consciente de que debe alcanzarse un cierto grado de seguridad para que una máquina pueda considerarse segura para su uso. Por ello, recomendaría equipar la plegadora con al menos un dispositivo de cortina fotoeléctrica por motivos de seguridad.

Protectores de seguridad para prensas plegadoras

Cortinas de luz de freno

Protector láser para prensas plegadoras

Más información:

Los calibres para plegadoras son herramientas esenciales para garantizar la exactitud y la precisión en las operaciones de plegado de chapa metálica. Entre los calibres para plegadoras más utilizados se encuentran los medidores de ángulos, las reglas de ángulos y los calibradores vernier. Cada uno de estos instrumentos desempeña un papel crucial en la medición y verificación de los ángulos de plegado, el grosor del material y las dimensiones generales de la pieza.

Los medidores de ángulos, normalmente digitales o analógicos, proporcionan lecturas rápidas y precisas de los ángulos de curvatura. Suelen ser magnéticos, lo que facilita su fijación a la pieza de trabajo o a la superficie de la matriz. Los medidores de ángulos digitales ofrecen una mayor precisión y a menudo pueden transmitir datos directamente a los sistemas de control de calidad.

Las reglas angulares, también conocidas como transportadores, son herramientas sencillas pero eficaces para medir ángulos de curvatura. Las hay de distintos tamaños y materiales, y algunas tienen brazos ajustables para mejorar su versatilidad. Aunque no son tan precisos como los calibres digitales, resultan útiles para comprobaciones rápidas y mediciones aproximadas.

Los calibres Vernier, aunque no son específicos de las operaciones de plegado, son indispensables para medir el grosor del material, la longitud de las bridas y otras dimensiones críticas. Los modernos calibres digitales ofrecen una gran precisión y pueden medir dimensiones internas y externas con facilidad.

Además de estas herramientas tradicionales, las plegadoras avanzadas pueden incorporar sistemas integrados de medición de ángulos o tecnología de calibración por láser para verificar los ángulos en tiempo real durante el proceso de plegado. Estos sistemas integrados pueden mejorar considerablemente la productividad y reducir la necesidad de realizar mediciones manuales.

La selección adecuada y la calibración periódica de los calibres de prensas plegadoras son cruciales para mantener los estándares de calidad de fabricación y garantizar una producción constante de piezas en los procesos de fabricación de chapas metálicas.

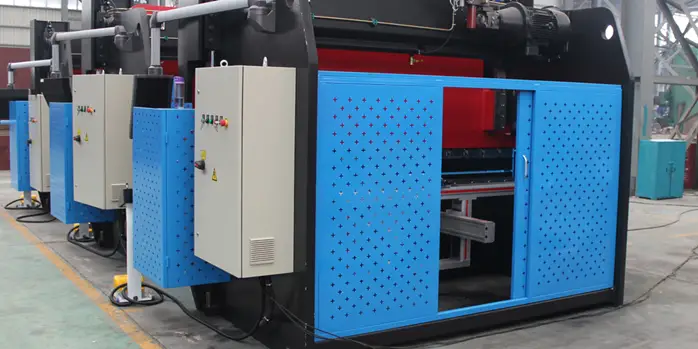

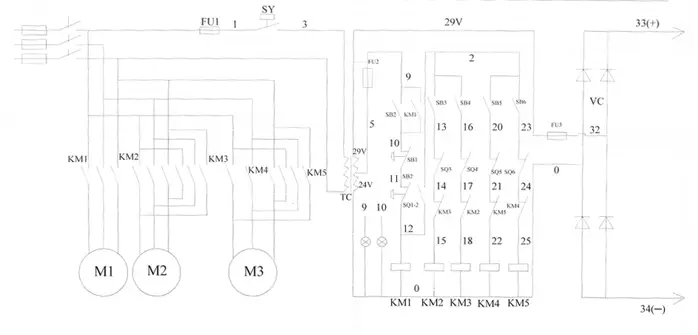

El sistema de control eléctrico de una plegadora moderna consta de tres componentes principales: un armario de control eléctrico, una consola del sistema de control numérico (CNC) y un puesto de mando.

La prensa plegadora suele funcionar con una fuente de alimentación de CA trifásica, con especificaciones estándar de 50 Hz y 380 V (personalizables para cumplir los requisitos regionales). Esta fuente de alimentación primaria cumple múltiples funciones:

La tensión alterna entrante se procesa a través del transformador interno del sistema, que a continuación emite las tensiones adecuadas para los distintos subsistemas.

Tras la transformación, la energía se rectifica en dos circuitos separados de 24 V CC:

Esta configuración de alimentación de CC de doble circuito garantiza un suministro de energía estable y aislado a los sistemas de control críticos, mejorando la fiabilidad operativa y reduciendo las interferencias electromagnéticas entre los componentes.

El diseño del sistema eléctrico facilita un control preciso de las operaciones de plegado, permite una integración perfecta con los sistemas de automatización y admite funciones avanzadas como la supervisión de la fuerza en tiempo real y algoritmos de plegado adaptables. Esta sofisticada arquitectura eléctrica es fundamental para lograr la alta precisión, repetibilidad y eficacia que exigen los modernos procesos de fabricación de chapa metálica.

Los distintos fabricantes pueden tener diseños diferentes para sus diagramas de cableado de prensas plegadoras. En el momento de la compra, el proveedor debe proporcionar el diagrama de cableado, junto con el diagrama hidráulico y los manuales de instalación y funcionamiento. Si no se incluyen con la máquina en el momento de la recepción, se recomienda ponerse en contacto inmediatamente con el proveedor.

Tenga en cuenta que el siguiente diagrama de cableado de freno de prensa es sólo para referencia y es de nosotros.

Desarrollo de la tecnología proporcional electrohidráulica

Durante la última parte de la Segunda Guerra Mundial, la velocidad de los cazas a reacción mejoraba constantemente, lo que requería sistemas de control más avanzados con mayores requisitos de rapidez, precisión dinámica y velocidad dinámica.

En 1940 apareció el primer servosistema electrohidráulico en aviones. En la década de 1960, se desarrollaron varios tipos de servoválvulas electrohidráulicas, lo que dio lugar a una tecnología de servos electrohidráulicos más madura.

Sin embargo, a finales de la década de 1960, la demanda de servotecnología electrohidráulica en ingeniería civil era cada vez mayor, pero la servoválvula electrohidráulica tradicional tenía estrictos requisitos para el medio fluido y consumía mucha energía, lo que encarecía su fabricación y mantenimiento.

En la década de 1970, para desarrollar un sistema electrohidráulico fiable servocontrol que respondía a las necesidades reales de la ingeniería, la tecnología de control proporcional electrohidráulico avanzó rápidamente. Al mismo tiempo, la industria servocontrol La tecnología también evolucionó.

La tecnología proporcional electrohidráulica es un enfoque integral que combina la hidráulica transmisión de energía con la flexibilidad y precisión del control electrónico. Con el avance de la tecnología de control numérico y la disponibilidad de componentes hidráulicos proporcionales fiables, la tecnología de control proporcional electrohidráulico se ha adoptado ampliamente en los últimos años, siendo una aplicación típica el control síncrono de máquinas plegadoras.

La teoría básica de la transmisión hidráulica es Principio de Pascal.

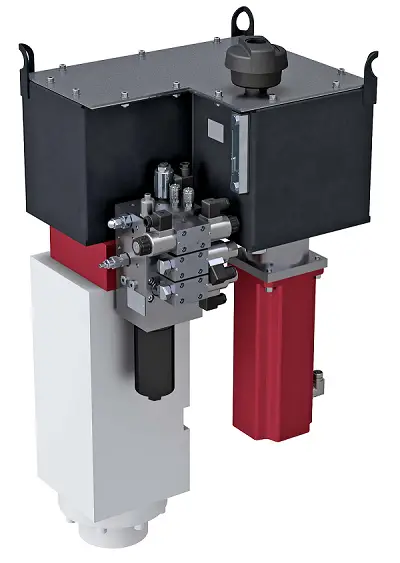

El motor, la bomba de aceite y la válvula están conectados al depósito de combustible. Para garantizar que el depósito de aceite se llena adecuadamente de aceite durante el movimiento rápido del ariete, se emplea una estructura de válvula de llenado. Esto no sólo mejora la velocidad de desplazamiento del ariete, sino que también ahorra energía.

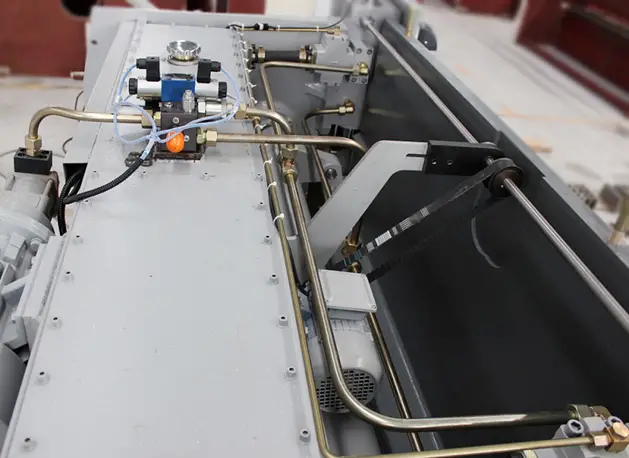

El control hidráulico de las plegadoras CNC requiere un alto grado de automatización y estandarización en el proceso de fabricación. En consecuencia, la plegadora debe integrar el sistema hidráulico en su diseño.

El bastidor de la prensa plegadora sirve de base para la instalación de los componentes hidráulicos, con el depósito de aceite integrado en el bastidor de estampación.

La prensa plegadora tiene tres bloques de control. Dos de ellos, con la válvula de llenado de la placa central, están instalados directamente en el cilindro hidráulico para eliminar la necesidad de tuberías entre el bloque de control principal y el cilindro hidráulico.

El conjunto de contrapresión, diseñado para no tener fugas según los requisitos del cliente, consta de una válvula de asiento inversor y dos válvulas de alivio.

Los componentes clave instalados en el conjunto principal incluyen una válvula de alivio proporcional, una válvula de cierre de presión máxima y un sistema de control de la válvula de inversión situada en la posición de la válvula piloto.

El bloque de control central combina los tres bloques de control en uno, y se utiliza principalmente en estructuras especializadas con fines de control. El bloque de control y la conexión entre los dos cilindros hidráulicos deben tener una disposición simétrica.

Utiliza una serie SFA de válvulas de llenado de aceite, diseñadas en una estructura de brida e instaladas directamente en el cilindro hidráulico, conectadas al depósito a través de un tubo de aspiración.

Distribuidor de sensores e interfaz de ejes: Todas las electroválvulas se concentran en un único bloque de control y las conexiones eléctricas de las válvulas también se centralizan en un único cable para facilitar las conexiones. Para conseguirlo, se proporciona un distribuidor de interfaz en el bloque de control central.

CILINDROS HIDRÁULICOS (in prensa hidráulica frenos) en los que un pistón accionado por un fluido (aceite) a presión de una bomba mueve la viga superior (o, raramente, el banco), generando la fuerza necesaria para la flexión. Normalmente hay dos cilindros que se mueven sobre los ejes Y1 e Y2 y deben ser perfectamente paralelos para evitar diferencias de ángulo a lo largo del perfil.

Más información:

El sistema hidráulico requiere que el aceite hidráulico se mantenga limpio. La limpieza del depósito de aceite es crucial.

Para sustituir el aceite hidráulico, es necesario retirar la tapa del depósito de aceite. Limpie la parte inferior del tanque con una toalla (no use hilo de algodón) y luego lavar con gasolina de aceite de carbón de limpieza.

Debido al alcance limitado del brazo hasta el extremo del depósito, se puede envolver una toalla alrededor de un bambú o un palo para limpiar las esquinas. El tapón de fugas o la válvula de freno deben aflojarse para permitir que drene el aceite sucio.

Utiliza una toalla de limpieza para secar los laterales y el fondo del depósito hasta que quede limpio. Si es necesario, utiliza una bola de masa para recoger la suciedad de las costuras de soldadura o de las zonas de difícil acceso y, a continuación, vuelve a colocar la tapa.

Más información:

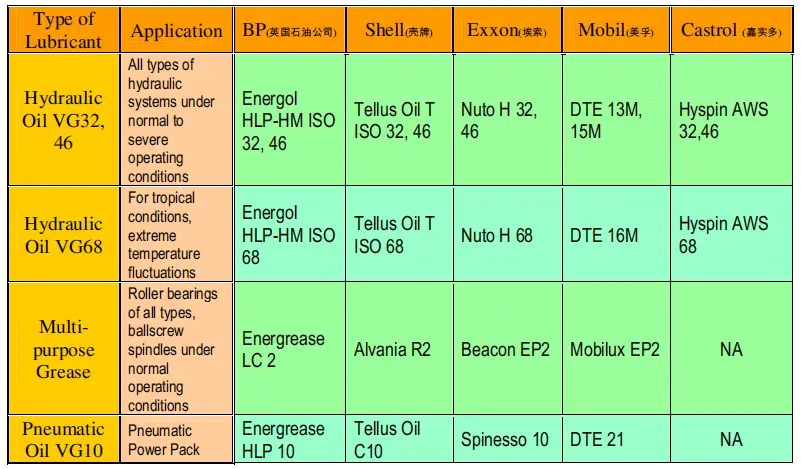

Aceite hidráulico recomendado para prensas plegadoras

El valor de la marca del aceite hidráulico representa el valor medio de viscosidad a una temperatura de 40°C. Si la presión y la temperatura de trabajo del sistema hidráulico son más altas y las velocidades de trabajo son más lentas, debe utilizarse un aceite hidráulico con una marca más alta.

Se recomienda utilizar aceite hidráulico antidesgaste ISO VG46# (con una viscosidad media de 46mm2/s a 40°C). Si la máquina funciona a temperaturas inferiores a 5°C durante un periodo prolongado, puede utilizarse aceite hidráulico ISO VG32#.

No se recomienda utilizar la máquina a temperaturas muy bajas (inferiores a -5°C). En tal caso, se debe dejar la máquina al ralentí durante un tiempo. Si es necesario, puede instalarse un calentador de aceite en el circuito.

En condiciones normales de trabajo, la temperatura del aceite no debe superar los 70°C. En condiciones especiales, un enfriador de aceite pueden instalarse según sea necesario.

El aceite hidráulico utilizado debe estar limpio. Para llenar el aceite, desenrosque la tuerca del filtro de aire y llene a través del filtro. Si se utiliza un equipo de llenado con filtro, se puede abrir la tapa del depósito de aceite y llenar el aceite directamente.

Observe el indicador de aceite y llene el aceite hasta 80-90% de los intersticios cuando el ariete se detenga en el punto muerto superior.

Para garantizar un funcionamiento correcto, la máquina debe funcionar primero al ralentí y luego a la carrera máxima para eliminar cualquier burbuja de aire en el circuito hidráulico.

Tabla de capacidad del depósito de aceite de la prensa plegadora NC

| Modelo | Capacidad del depósito de aceite (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

Tabla de capacidad del depósito de aceite de la prensa plegadora CNC

| Modelo | Tanque SS (L) | Tanque MS (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

El anillo de sellado de aceite es un componente crítico en las máquinas plegadoras hidráulicas, ya que desempeña un papel fundamental en el mantenimiento de la integridad del sistema y la eficacia operativa. Estos retenes de ingeniería de precisión están diseñados para evitar fugas de aceite de los cilindros hidráulicos y otros compartimentos presurizados, garantizando un rendimiento constante y la longevidad del equipo.

En las aplicaciones de prensas plegadoras, los anillos de sellado de aceite suelen estar fabricados con elastómeros de alto rendimiento o compuestos de politetrafluoroetileno (PTFE), elegidos por su excelente resistencia a los fluidos hidráulicos, las temperaturas extremas y los entornos de alta presión. El diseño de estos retenes suele incorporar un refuerzo metálico para mantener la estabilidad estructural bajo las cargas dinámicas experimentadas durante las operaciones de flexión.

La correcta selección e instalación de los anillos de sellado de aceite son cruciales para:

A medida que avanza la tecnología de las prensas plegadoras, los fabricantes desarrollan diseños de juntas cada vez más sofisticados para satisfacer las demandas de mayores presiones, tiempos de ciclo más rápidos y operaciones de plegado más complejas en la fabricación moderna de chapa metálica.

Los goniómetros magnéticos son dispositivos versátiles de medición de ángulos que pueden fijarse de forma segura a mesas de plegadoras o directamente a herramientas de plegado. Estos instrumentos de precisión están equipados con potentes imanes que permiten un posicionamiento rápido y estable sin necesidad de accesorios adicionales. Al proporcionar mediciones angulares en tiempo real, los goniómetros permiten a los operarios conseguir plegados precisos y uniformes en la fabricación de chapas metálicas.

La función principal de un goniómetro en las operaciones de plegado es garantizar que la pieza se coloca en el ángulo exacto preestablecido antes y durante el proceso de plegado. Esta capacidad es particularmente crucial para piezas complejas con múltiples dobleces o cuando se requieren tolerancias estrictas. Los operarios pueden utilizar el goniómetro para:

Los goniómetros digitales avanzados suelen incorporar pantallas LCD para facilitar la lectura y pueden integrarse con sistemas de control de plegadoras para la verificación y el ajuste automatizados de ángulos. Esta integración mejora la precisión general del plegado, reduce el tiempo de preparación y minimiza el desperdicio de material debido a ángulos incorrectos.

Al seleccionar un goniómetro para aplicaciones de plegado, deben tenerse en cuenta factores como el rango de medición, la resolución y la fuerza magnética para garantizar la compatibilidad con las tareas de plegado específicas y el entorno de trabajo.

El mecanismo auxiliar está equipado con varios componentes funcionales que pueden seleccionarse según las necesidades del usuario, incluido un mecanismo de compensación de la mesa de trabajo, un calibre traseroUn dispositivo de sujeción rápida del troquel, un soporte de material, un sistema de control de la temperatura del aceite que puede enfriar o calentar el aceite, un dispositivo de protección fotoeléctrico, un sistema de lubricación centralizada, etc.

Más información:

El peso de un máquina plegadora varía significativamente, oscilando normalmente entre 5 toneladas y más de 300 toneladas, dependiendo principalmente del tamaño y la capacidad de la máquina. Esta correlación de pesos es esencial tanto para la planificación logística como para las consideraciones operativas. Por ejemplo, una plegadora estándar de 80 toneladas de capacidad con una longitud de plegado de 2000 mm puede pesar aproximadamente 6 toneladas, mientras que una plegadora de alta capacidad de 2000 toneladas con una longitud de plegado de 12000 mm puede superar las 300 toneladas.

Varios factores influyen en el peso de una prensa plegadora:

Comprender el peso de la prensa plegadora es crucial para:

A la hora de especificar una prensa plegadora, es importante equilibrar la capacidad de plegado y la longitud necesarias con consideraciones prácticas como la resistencia del suelo de la fábrica, la accesibilidad y las posibles necesidades de reubicación en el futuro.