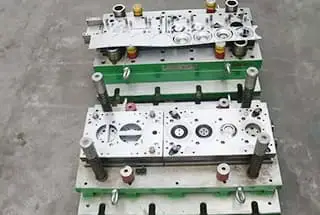

Imagine una máquina que da forma con precisión a piezas metálicas, creando desde puertas de coches hasta carcasas de ordenadores. Esta máquina depende de los intrincados componentes de una matriz de estampación. En este artículo, exploraremos las piezas fundamentales de una matriz de estampación, desde las placas de soporte hasta las placas separadoras, y comprenderemos sus funciones. Al final, comprenderá cómo estos elementos trabajan juntos para lograr precisión en el trabajo del metal, garantizando resultados fiables y de alta calidad en todo momento.

Suele construirse con "materiales blandos" como A3 y Q235que proporcionan soporte a todo el molde y facilitan el montaje y el corte del molde.

Los encofrados superior e inferior se utilizan para fijar el filo de la cuchilla, el bloque, la pieza secundaria y el pasador expulsor. El encofrado inferior también aloja el posicionamiento externo, el posicionamiento interno, el pasador guía flotante, el pasador de doble propósito, la placa guía y el bloque flotante.

La dureza del encofrado inferior debe rondar entre HRC58 y 62 para garantizar un encofrado de alta calidad. Lo normal es un grosor de 25-40 mm.

Existen dos métodos para cortar el filo de la cuchilla. Uno es cortarlo directamente en el encofrado. Si el filo de la cuchilla falta, está roto, desgastado o tiene bordes ásperos, puede ser difícil reparar el encofrado. Otro método es cortar el borde de la cuchilla en un bloque separado conocido como "borde de la cuchilla del molde inferior" y luego instalarlo en el encofrado inferior.

La altura del borde inferior de la cuchilla del molde debe coincidir con el encofrado inferior y tener una desviación máxima de ±1-2 mm, siendo preferible una desviación de ±0 a 0,05 mm. Estas desviaciones pueden conseguirse mediante rectificado o ajuste. Demasiadas desviaciones pueden provocar marcas en el producto final.

La placa de apoyo suele ser de Cr12.

El grosor de los soportes superior e inferior de cada juego de troqueles puede variar en función de las necesidades. Si hay menos agujeros de perforación, las placas de apoyo pueden hacerse más finas, entre 8 y 10 mm. Por el contrario, si hay más agujeros de perforación, deben hacerse más gruesas, normalmente entre 17 y 20 mm.

La placa de apoyo inferior presenta principalmente orificios ciegos, orificios para muelles, orificios para tornillos y orificios para montantes guía.

La parte superior e inferior sujeción Las placas se utilizan principalmente para fijar la matriz de terraza, la viruta del émbolo y el pilar guía, con un grosor típico de 17-20 mm. La dureza del material de la placa de sujeción de una matriz de estampación no tiene que ser extremadamente alta. Se pueden utilizar materiales blandos, pero no deben ser demasiado blandos, ya que pueden hacer que la mesa colgante del punzón tire de la placa de sujeción, provocando daños.

A la hora de diseñar una matriz de estampación, hay que tener en cuenta varios factores, como la estructura de la matriz, selección de materialesPara minimizar la rebaba de la pieza procesada y prolongar la vida útil de la matriz, deben tenerse en cuenta el tonelaje del punzón seleccionado y el tamaño de la ranura de corte.

Para la placa de tope puede utilizarse Cr12, pero para la placa separadora deben emplearse materiales más duros como Cr12MoV. La placa tope y la placa separadora se unen mediante tornillos M6 o M8. La placa separadora presenta principalmente orificios pasantes, como orificios pasantes de punzón y orificios pasantes de poste guía.

La placa separadora cumple las funciones de separar, presionar y guiar el punzón.

Normalmente, el extractor se utiliza para guiar la terraja, la viruta del émbolo y el pilar guía.

En la producción de materiales de aluminio, la placa separadora debe utilizarse para guiar la viruta del émbolo debido a la tendencia de las virutas de aluminio a saltar a la placa y causar daños en el punzón. Esto puede provocar asperezas en el punzón, bloqueos, roturas e incluso la retirada de la placa separadora.

Para evitarlo, se puede ampliar un lado de la placa decapante en 10-20 trozos, o dividir la placa en dos secciones. La sección superior se utiliza para guiar y la sección inferior se utiliza para la amplificación en un lado por 10-20 tiras.

El grosor de la placa separadora suele ser de 8-17 mm y depende del número de orificios de punzonado y de la fuerza a la que vaya a estar sometida.

Por lo general, la placa separadora tiene un grosor de 20-25 mm.

También denominada punzón o cuchillo, esta herramienta se utiliza para perforar, cortar, agujerear y estirar materiales sobrantes.

Algunos ejemplos de su uso son los punzones de estirado, los punzones de doblado, los insertos deslizantes, los punzones para ensaladas, los punzones para protuberancias, los punzones para brotes y los punzones de remachado para matrices de remachado.

Los materiales para matrices y punzones deben tener una dureza elevada. Los materiales más utilizados para matrices y punzones son Cr12Mo1V1, Cr12MoV, Skd-51, Skd-11 y W6Mo5Cr4V2 (acero al tungsteno).