¿Alguna vez se ha preguntado cómo se elaboran con precisión las formas más complejas de los tubos? Esta guía desvela los secretos de las curvadoras de tubos y explora sus tipos, mecanismos y aplicaciones. Con la ayuda de ingenieros mecánicos experimentados, descubra las innovaciones que están revolucionando las industrias y aprenda a elegir la curvadora adecuada para sus necesidades.

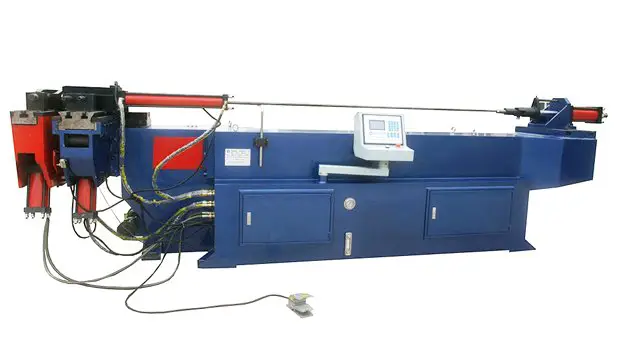

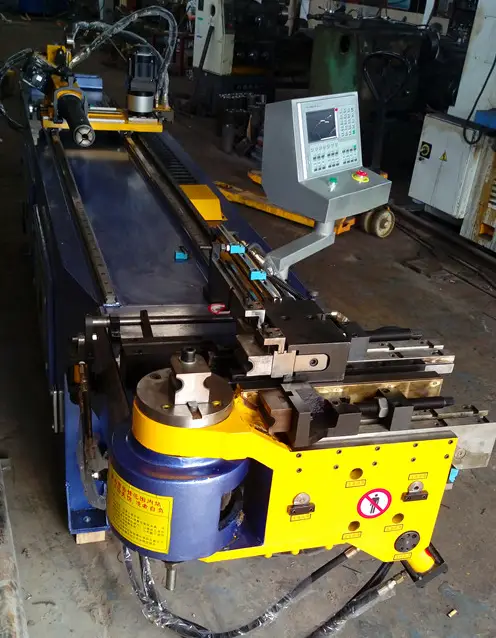

Una curvadora de tubos es una máquina especializada diseñada para el curvado de precisión de materiales tubulares, clasificada principalmente en sistemas de control numérico por ordenador (CNC) e hidráulicos. Estas versátiles máquinas desempeñan un papel crucial en diversos sectores industriales, como la generación de energía, las infraestructuras de transporte, la ingeniería estructural, la construcción naval y muchas otras aplicaciones que requieren tuberías curvas o perfiladas.

A diferencia de las curvadoras de chapa, diseñadas para conformar chapas planas, las curvadoras de tubos están optimizadas específicamente para manipular tubos cilíndricos de acero. Su campo de aplicación abarca sectores tan importantes como la construcción de centrales eléctricas, ferrocarriles y autopistas, fabricación de calderas, construcción de puentes, astilleros, metalistería arquitectónica y fabricación de muebles a medida. Además, son indispensables en complejas instalaciones de tuberías y servicios de construcción en los que es esencial un trazado preciso de los tubos.

En el sector de la maquinaria para tubos, las curvadoras de tubos se consideran equipos fundamentales por sus múltiples funciones. Las curvadoras de tubos modernas incorporan funciones avanzadas como secuencias de curvado programables, control multieje para geometrías complejas y sistemas de medición integrados para mejorar la precisión. Su diseño bien pensado suele incluir bastidores robustos para soportar grandes fuerzas de curvado, mandriles de precisión para mantener la integridad del tubo durante el conformado y sofisticados sistemas de accionamiento hidráulico o servoeléctrico para un control preciso.

La interfaz fácil de usar y el diseño ergonómico de las curvadoras de tubos contemporáneas facilitan un funcionamiento eficaz, lo que permite una configuración rápida y tiempos de ciclo reducidos. Esta combinación de versatilidad, precisión y facilidad de uso convierte a las curvadoras de tubos en un activo inestimable en los procesos de fabricación de metal, permitiendo a los fabricantes cumplir especificaciones cada vez más exigentes en términos de precisión de curvado, repetibilidad y calidad de acabado superficial.

Una máquina curvadora de tubos, también conocida como curvadora de tubos, es un equipo especializado diseñado para dar forma precisa a tubos y tuberías en diversas formas, ángulos y curvas. Estas máquinas son capaces de manipular una amplia gama de materiales, como acero al carbono, acero inoxidable, aleaciones de aluminio, cobre e incluso aleaciones exóticas, con diámetros que suelen oscilar entre 1/4 de pulgada y 20 pulgadas o más.

Las curvadoras de tubos pueden clasificarse a grandes rasgos en dos tipos principales:

Las curvadoras de tubos modernas incorporan a menudo funciones como el curvado con mandril (para evitar el colapso de los tubos), el curvado por empuje (para curvas de radio estrecho) y utillaje multipila para cambiar rápidamente entre distintos tamaños de tubo.

La versatilidad y eficacia de las curvadoras de tubos las hacen indispensables en numerosas industrias, entre ellas:

Entre las principales ventajas de las máquinas curvadoras de tubos avanzadas se incluyen:

Las curvadoras de tubos son máquinas sofisticadas diseñadas para dar forma a tubos en diversas configuraciones, como vigas en I, aceros en canal, angulares y alambres. Estas versátiles herramientas pueden producir una amplia gama de formas, como bobinas, tubos en forma de U, medios tubos y bobinas helicoidales. Las principales categorías de curvadoras de tubos incluyen máquinas curvadoras eléctricas hidráulicas, curvadoras de tubos hidráulicas horizontales y curvadoras de tubos por laminación multifuncionales.

Las curvadoras de tubos eléctricas utilizan un motor eléctrico como fuente de energía, y la fuerza de curvado se transmite a través de un reductor de velocidad y un mecanismo de cadena de engranajes. Por el contrario, las curvadoras de tubos hidráulicas emplean presión hidráulica para ejecutar una serie de movimientos precisos: accionar el mecanismo de sujeción, retraer la matriz de curvado, realizar el curvado del tubo y controlar los movimientos auxiliares de avance y retroceso del mandril.

Las curvadoras hidráulicas de tubos se utilizan ampliamente para operaciones de bobinado plano y ofrecen varias ventajas, como multifuncionalidad, diseño ergonómico, facilidad de manejo, portabilidad y rápida configuración. Estas máquinas se utilizan en diversos sectores, como las infraestructuras eléctricas, la construcción de carreteras y ferrocarriles, la fabricación de calderas, la construcción de puentes, la construcción naval, la fabricación de muebles y la decoración arquitectónica.

Las curvadoras de tubos CNC (control numérico por ordenador) representan un importante avance tecnológico con respecto a los sistemas hidráulicos tradicionales. Estas máquinas emplean servomotores en lugar de energía hidráulica, lo que permite un control preciso sobre múltiples ejes de movimiento: alimentación y retracción de material, rotación del plano de curvado, compensación de curvado y springback, movimientos auxiliares y posicionamiento del cabezal de curvado. Los principales factores diferenciadores de las curvadoras de tubos CNC son su capacidad de producción continua, su mayor precisión de procesamiento y su capacidad para crear complejas formaciones tridimensionales de tubos.

Las curvadoras de tubos de control numérico destacan en operaciones de curvado en frío, capaces de producir curvas con uno o dos radios en una sola configuración. Su versatilidad las hace indispensables en sectores como la automoción y la producción de sistemas de calefacción, ventilación y aire acondicionado, donde se utilizan para fabricar una amplia gama de accesorios de tubería y formas de alambre.

Los métodos de curvado de tubos pueden clasificarse en dos categorías:

Cada tipo de curvadora de tubos ofrece capacidades únicas y se selecciona en función de factores como las propiedades del material, la complejidad de curvado requerida, el volumen de producción y las normas específicas del sector.

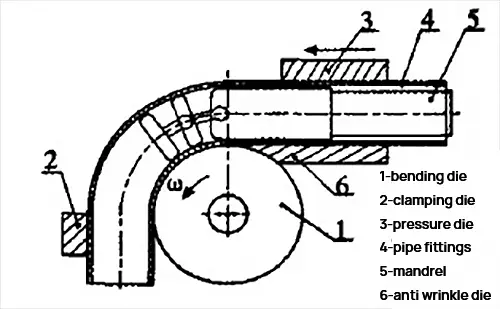

Según el método de curvado de tubos, puede dividirse en curvado por empuje, curvado por rodillo, plegado de prensay el curvado circular. De estos, el curvado circular es relativamente fácil de automatizar, por lo que actualmente las máquinas curvadoras están diseñadas principalmente para este método. El principio del proceso de curvado se ilustra en un diagrama.

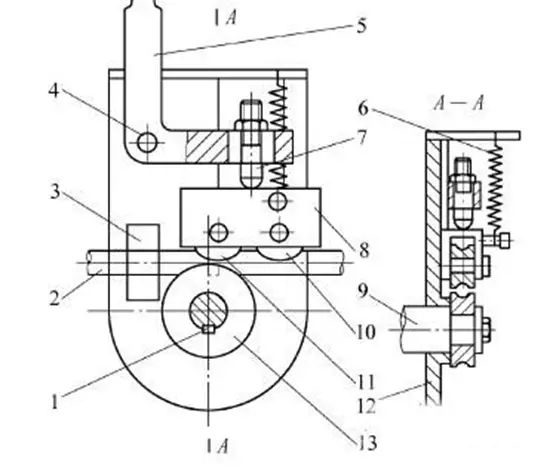

El proceso de curvado se realiza con una matriz dobladora, matriz de sujeción y matriz de presión. La matriz de doblado está montada en el husillo, mientras que la sujeción asegura los accesorios de tubería para evitar cualquier movimiento axial. La matriz de presión consta de una matriz guía y una matriz de seguimiento. Durante el proceso de curvado, la matriz guía aplica la presión adecuada sobre la matriz antiarrugas a los accesorios de tubería, y la matriz de seguimiento se mueve junto con los accesorios de tubería. También se utiliza un mandril para rellenar la cavidad interior de la pieza y evitar cualquier arruga, aplanamiento, adelgazamiento u otros fallos durante el curvado.

El husillo gira y el tubo se forma enrollándose alrededor de la matriz de doblado. El proceso también implica alimentar la pieza, preparar el espacio para el siguiente doblado, etc. La página radio de curvatura viene determinado por el radio de la matriz de curvado, y pueden conseguirse diferentes radios de curvado simplemente sustituyendo la matriz de curvado por otra de radio diferente.

Estructura y principio de funcionamiento de la curvadora de tubos automática y la curvadora de tubos electrohidráulica:

El sistema hidráulico de una dobladora de tubos se compone de una bomba de aceite eléctrica, tubos de aceite de alta presión, conectores rápidos, cilindro de trabajo y émbolo. La parte del codo de la máquina incluye una placa de flor superior, una placa de flor inferior, un cabezal y un rodillo. La bomba de aceite eléctrica produce aceite a alta presión, que se envía al cilindro de trabajo a través de tubos de aceite a alta presión. El aceite a alta presión impulsa el émbolo en el cilindro de trabajo para generar empuje, lo que resulta en la flexión a través del componente de codo.

La curvadora de tubos incorpora tecnología CNC avanzada con una interfaz de pantalla táctil fácil de usar, que permite un control numérico preciso y una configuración intuitiva de los programas mediante un sistema de funcionamiento basado en diálogos. Su robusto diseño estructural garantiza una gran rigidez y estabilidad dimensional durante el proceso de curvado.

La capacidad de memoria de la máquina permite almacenar 16 programas de plegado distintos, cada uno capaz de acomodar hasta 16 ángulos de plegado únicos. Esta versatilidad facilita las operaciones complejas de plegado múltiple sin necesidad de reprogramación. La función integrada de posicionamiento a baja velocidad, junto con un sistema de control de ángulos de alta precisión, ofrece una repetibilidad excepcional con una tolerancia de ±0,1°, lo que garantiza una calidad constante en todas las tiradas de producción.

Para mejorar la eficacia operativa y minimizar los tiempos de inactividad, la dobladora de tubos incorpora un sistema de detección y visualización de errores en tiempo real. Cualquier desviación o avería se comunica inmediatamente mediante mensajes en pantalla, lo que permite a los operarios identificar y resolver rápidamente los problemas, manteniendo así una productividad óptima.

Como complemento a las capacidades de hardware de la máquina, existe un paquete de software CAD/CAM opcional. Esta potente herramienta traduce complejas geometrías de tubos en coordenadas legibles por máquina, agilizando la transición del diseño a la producción. El software puede instalarse en ordenadores de sobremesa estándar y ofrece flexibilidad en la programación fuera de línea, la optimización de la secuencia de curvado y los cálculos de compensación del springback.

La curvadora de tubos funciona según un principio hidráulico, utilizando aceite a alta presión procedente de una bomba eléctrica para generar la fuerza necesaria para el curvado. Este aceite a presión se canaliza a través de conductos de alta presión hasta el cilindro de trabajo, donde acciona un émbolo para producir el empuje necesario para la deformación de la tubería.

Las principales ventajas de las modernas dobladoras de tubos son:

Aunque las ventajas son numerosas, las limitaciones potenciales pueden incluir la inversión inicial de capital, los requisitos de espacio para los modelos más grandes y la necesidad de formación especializada para una utilización óptima. Sin embargo, estos factores a menudo se ven compensados por las importantes mejoras en productividad, calidad y versatilidad que ofrecen las curvadoras de tubos modernas.

La máquina curvadora de tubos es una herramienta crucial en diversas industrias, pero muchos desconocen sus intrincados componentes. Exploremos los elementos clave que componen este versátil equipo:

Cama totalmente automática:

La bancada es la base de la máquina y cuenta con un robusto bastidor de canal de acero soldado. Las placas de soporte de los cojinetes superior e inferior del husillo están montadas en un bastidor de chapa de acero de alta resistencia, normalmente de 15 mm de grosor, que garantiza la estabilidad y la precisión durante el funcionamiento.

Componente del sistema hidráulico:

El sistema hidráulico puede equiparse con accesorios comerciales de calidad industrial o con componentes hidráulicos aeronáuticos de alto rendimiento, en función de la precisión y la aplicación requeridas. Este sistema proporciona la fuerza necesaria para las operaciones de plegado y garantiza movimientos suaves y controlados.

Componente de transmisión:

Este conjunto consta de varios elementos críticos:

Estos componentes trabajan en sinergia para ejecutar movimientos de flexión precisos.

Componente del molde:

El molde, o matriz, es una herramienta crucial para dar forma al tubo. Suele fabricarse con materiales de alta calidad, como acero para rodamientos o acero aleado, seleccionados en función del diámetro de la superficie del tubo y las características de curvatura requeridas. El molde se somete a un tratamiento térmico para alcanzar una dureza de HRC48~52, lo que garantiza su durabilidad y el mantenimiento de la estabilidad dimensional bajo grandes esfuerzos.

Componente de sujeción:

El mecanismo de sujeción hidráulico consta de:

La expansión y contracción del cilindro hidráulico accionan el balancín, permitiendo una sujeción segura y precisa del tubo durante el proceso de curvado.

Componentes eléctricos:

Estos componentes controlan y automatizan el proceso de plegado, incluidos motores, sensores, controladores lógicos programables (PLC) y sistemas de interfaz de usuario. Permiten un control preciso de los parámetros de plegado, lo que garantiza la uniformidad y eficacia de la producción.

La curvadora de tubos, una máquina especializada en el conformado de secciones curvas en materiales tubulares, comparte principios de funcionamiento con los equipos de curvado de chapas, pero está optimizada para piezas cilíndricas.

Cuando una tubería se somete a flexión pura bajo un par externo aplicado M, se desarrolla una compleja distribución de tensiones a lo largo de su sección transversal. La pared exterior más allá del eje neutro experimenta una tensión de tracción σ1, que provoca el adelgazamiento de la pared, mientras que la pared interior experimenta una tensión de compresión σ2, que provoca el engrosamiento de la pared. Este gradiente de tensiones es fundamental para comprender el comportamiento del tubo durante la flexión.

El efecto combinado de estas fuerzas opuestas (F1 y F2) hace que la sección transversal del tubo se deforme de circular a aproximadamente elíptica. Esta ovalización es una consideración clave en el curvado de tuberías. Si la deformación supera el límite elástico del material, puede provocar defectos estructurales: la tensión de tracción puede inducir grietas en la pared exterior, mientras que la tensión de compresión puede causar arrugas o pandeo en la pared interior.

El alcance de la deformación de la tubería se rige principalmente por dos parámetros adimensionales:

A medida que disminuyen estas relaciones, aumenta el grado de deformación. Normalmente, los valores R/D más pequeños dan lugar a curvas más cerradas, pero también a mayores concentraciones de tensiones y mayor riesgo de defectos.

Para garantizar la integridad estructural y la calidad de los accesorios de tubería curvados, es crucial controlar la deformación dentro de los límites aceptables definidos por las normas industriales (por ejemplo, ASME B31.3 para tuberías de proceso). La capacidad de flexión de una tubería está influida por múltiples factores:

Las operaciones avanzadas de curvado de tubos suelen emplear mandriles, matrices de rascador o matrices de presión para mantener la integridad de la sección transversal y minimizar el adelgazamiento de la pared. Además, los sistemas de control numérico por ordenador (CNC) permiten un control preciso de los parámetros de curvado, garantizando la repetibilidad y optimizando el proceso para distintos materiales y geometrías de tubos.

Los límites de conformado de los accesorios de tubería deben considerarse cuidadosamente para garantizar la integridad estructural y la funcionalidad. Estos límites abarcan varios factores críticos:

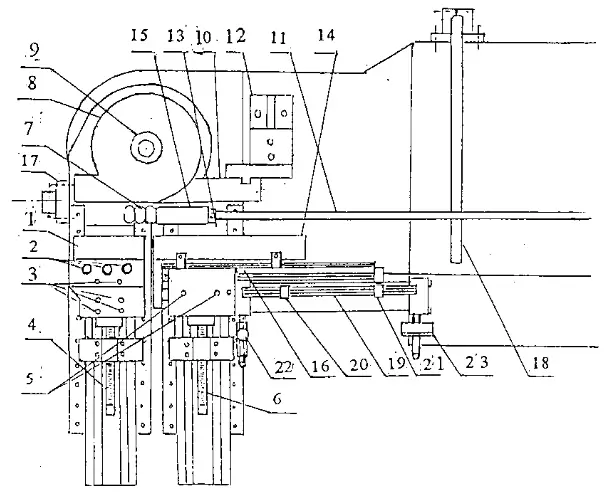

El balancín garantiza un control preciso del radio de curvatura del tubo, respetando las tolerancias especificadas. Funciona en tándem con el asiento de sujeción, que mitiga el rebote elástico del tubo de acero durante el proceso de curvado, mejorando la precisión dimensional.

El sistema hidráulico consta de dos etapas de presión: alta presión para operaciones de fuerza intensiva y baja presión para funciones auxiliares. Este sistema bifurcado acciona eficientemente el rodillo guía, el asiento de sujeción del balancín, el cilindro hidráulico, el dispositivo de empuje, el carro del carro y el rodillo enderezador, optimizando la utilización de la energía y la precisión del control.

El dispositivo de rodillos guía incorpora dos juegos de rodillos guía, un bastidor robusto y un sistema de transmisión de sujeción de precisión. Accionados hidráulicamente, los mecanismos de apertura y cierre de los rodillos guía se sincronizan con el balancín para mantener la alineación horizontal del tubo de acero durante todo el proceso de curvado, garantizando una curvatura uniforme.

El dispositivo de accionamiento sirve como fuente de energía primaria para el mecanismo de empuje, utilizando sistemas eléctricos o hidráulicos en función de la fuerza requerida y las características de control.

El rodillo enderezador emplea un sistema de ajuste multieje para contrarrestar la deformación vertical durante el curvado. Trabajando conjuntamente con una fijación flotante antielipse, mantiene la sección transversal circular del tubo dentro de las tolerancias especificadas, evitando la ovalización y garantizando la integridad estructural.

El dispositivo de empuje, un sistema integrado que comprende un carro, una bancada, un eje de transmisión y una cadena de tracción, hace avanzar el tubo de acero a un ritmo controlado. Este movimiento coordinado, en concierto con el balancín y el rodillo guía, facilita un curvado preciso y continuo al tiempo que minimiza la tensión y la deformación del material.

(1) Revise detenidamente el manual de la bomba eléctrica antes de ponerla en funcionamiento.

(2) Comience enroscando firmemente el cilindro de trabajo en la rosca interior del bloque cuadrado. Asegúrese de que el extremo posterior del cilindro esté bien asentado en la rueda de apoyo para mayor estabilidad durante el funcionamiento.

(3) Seleccione el cabezal adecuado en función del diámetro del tubo. Instálelo en el émbolo, alineando los dos rodillos con sus correspondientes ranuras orientadas hacia el cabezal del troquel. Inserte el mandril del tamaño correcto en el orificio designado y cúbralo con el mandril superior. Coloque con cuidado el tubo en la ranura. Conecte el tubo de alta presión retrayendo el extremo activo del acoplamiento rápido y acoplándolo al conector del cilindro de trabajo. Antes de iniciar el proceso de doblado, verifique que los tornillos de liberación de aceite de la bomba eléctrica de aceite estén completamente apretados.

Una vez finalizada la operación de plegado, afloje gradualmente el tornillo de liberación de aceite para permitir que el émbolo se restablezca automáticamente.

Observaciones importantes:

(1) Siga estrictamente el manual de la bomba eléctrica para un funcionamiento seguro y eficaz.

(2) Nunca intente desconectar el conector rápido mientras el sistema esté bajo carga, ya que esto podría provocar una liberación repentina de presión y posibles lesiones.

(3) La máquina utiliza aceite hidráulico como medio de trabajo. La limpieza y el mantenimiento regulares y exhaustivos tanto del aceite como de los componentes de la dobladora de tubos son cruciales. De este modo se evitan obstrucciones, fugas y contaminación, que podrían afectar significativamente al rendimiento y la longevidad de la máquina.

Aplicaciones electrohidráulicas (dobladoras de tubos eléctricas):

Esta versátil dobladora de tubos automática es ideal para la instalación y el mantenimiento de tubos en diversos entornos industriales y comerciales, como:

Funciones adicionales:

El componente de curvado de tubos (cilindro hidráulico) se puede desmontar y reutilizar como máquina hidráulica independiente de elevación de tubos, lo que ofrece una mayor versatilidad para aplicaciones especializadas.

(1) MATRIZ DE DOBLADO

Instalación:

(2) PINZA DE SUJECIÓN

Instalación:

Ajuste:

A. Fije y suelte el asiento de sujeción y, a continuación, ponga el panel de control en modo manual. Presione el botón de sujeción hasta el final del recorrido de sujeción. (En este punto, debe haber un espacio entre el troquel de sujeción de la rueda, que se puede ajustar utilizando el tornillo de ajuste del asiento de sujeción).

B. Ajuste el tornillo de regulación del asiento de apriete de forma que la matriz de apriete y la matriz de plegado queden totalmente selladas.

C. Pulse el botón de retroceso para retraer el troquel de sujeción y, a continuación, ajuste el tornillo de sujeción girándolo aproximadamente 1/2 a 1/4 de círculo en el sentido de las agujas del reloj.

D. Por último, bloquee la tuerca fija en el asiento de sujeción.

(3) Presión DIE

Instalación:

A, retire el tornillo fijo del troquel de presión y, a continuación, coloque el troquel de presión.

B, bloquee los tornillos del molde guía.

Ajuste:

A. Fije y suelte el asiento de sujeción y, a continuación, ponga el panel de control en modo manual. Presione el botón de sujeción hasta el final del recorrido de sujeción. (En este punto, debe haber un espacio entre el troquel de sujeción de la rueda, que se puede ajustar utilizando el tornillo de ajuste del asiento de sujeción).

B. Ajuste el tornillo de regulación del asiento de apriete de forma que la matriz de apriete y la matriz de plegado queden totalmente selladas.

C. Pulse el botón de retroceso para retraer el troquel de sujeción y, a continuación, ajuste el tornillo de sujeción girándolo aproximadamente 1/2 a 1/4 de círculo en el sentido de las agujas del reloj.

D. Por último, bloquee la tuerca fija en el asiento de sujeción.

(4) Mandril

Instalación:

A. Introducir el mandril en la varilla central en el sentido de las agujas del reloj.

B. a continuación, fije los tornillos del mandril.

(Tenga en cuenta que el mandril debe estar en la dirección de doblado)

La máquina herramienta debe estar correctamente conectada a tierra mediante un cable de cobre flexible con una sección mínima de 4 mm². La tensión de alimentación debe permanecer dentro del rango especificado. Evite probar el circuito de control con un megóhmetro (comprobador de aislamiento), ya que podría dañar componentes electrónicos sensibles.

Cuando conecte o desconecte conectores eléctricos, sujete siempre el cuerpo del conector en lugar de tirar de los hilos o cables para evitar fallos en la unión soldada o la rotura de los hilos.

Proteja los finales de carrera, codificadores y otros componentes de precisión de los impactos con objetos duros para mantener su precisión y funcionalidad.

Proteja la unidad de visualización de objetos punzantes para evitar daños en la pantalla y garantizar una visibilidad clara de la información crítica.

Instale el armario eléctrico en un lugar bien ventilado, alejado de ambientes polvorientos o atmósferas corrosivas que puedan comprometer los componentes electrónicos.

Absténgase de modificar los terminales de entrada/salida del PC para mantener la integridad del sistema y evitar posibles fallos de funcionamiento o riesgos para la seguridad.

Cuando modifique la fuente de alimentación de la máquina herramienta, vuelva a confirmar las especificaciones del motor para garantizar la compatibilidad y un rendimiento óptimo.

Mantenga la máquina limpia, prestando especial atención al bloque de sujeción y al bloque deslizante. Inspeccione y retire periódicamente cualquier resto u objeto extraño que pueda mermar la precisión o provocar desgaste.

Aplique un programa de lubricación regular para la cadena y todas las piezas deslizantes, utilizando lubricantes adecuados para minimizar la fricción y prolongar la vida útil de los componentes.

Desconecte siempre la alimentación eléctrica antes de realizar cualquier tarea de limpieza o mantenimiento para garantizar la seguridad del operario.

Preparación: Antes de la operación, realice las siguientes comprobaciones:

Ajuste de la presión: Utilice la válvula de alivio electromagnética para ajustar la presión del sistema a la presión de trabajo requerida, que normalmente no supera los 12,5 MPa. Esto garantiza una fuerza de flexión óptima a la vez que protege los componentes del sistema.

Ajuste del molde: Una alineación adecuada es crucial para un plegado de precisión:

Estas alineaciones precisas minimizan el desgaste, garantizan una calidad de plegado constante y prolongan la vida útil de la herramienta.

Cuando utilice la máquina curvatubos, asegúrese de que la zona de barrido del brazo giratorio está libre de personal. Prohíba estrictamente que nadie entre en las proximidades del brazo giratorio y de los accesorios de tubería durante el funcionamiento de la máquina para evitar posibles lesiones.

El sistema hidráulico de la dobladora de tubos utiliza aceite hidráulico estándar YA-N32 (ISO VG 32). Realice cambios de aceite anuales y limpie el filtro al mismo tiempo para mantener un rendimiento óptimo y una larga vida útil del sistema.

Sólo personal autorizado y formado debe realizar ajustes en la dobladora de tubos o en las matrices. Para garantizar la seguridad, los ajustes deben ser realizados por un mínimo de dos operarios, uno de ellos situado en el armario de control para supervisar las operaciones y proporcionar asistencia inmediata en caso necesario.

Antes de cualquier ajuste o cuando se utilice la máquina sin una pieza de trabajo, retire el mandril para evitar posibles daños o desalineaciones.

Mantenga la presión del sistema hidráulico por debajo del umbral máximo de 14 MPa (2030 psi) para evitar daños en el sistema y garantizar un funcionamiento seguro.

Al ajustar manualmente la velocidad del cilindro, gire el brazo más allá de 90 grados. Sincronice la velocidad de ajuste con la velocidad lineal del borde del codo giratorio. No supere nunca esta velocidad en modo manual, ya que puede provocar la pérdida de control y posibles daños en el equipo.

Realice inspecciones periódicas de la tensión de la cadena, garantizando una elasticidad constante a lo largo del tiempo. Un mantenimiento adecuado de la cadena es crucial para realizar operaciones de plegado precisas y prolongar la vida útil de la máquina.

En el modo de doblado automático del núcleo, antes de retraer el brazo doblador anterior, verifique que el cabezal del núcleo esté correctamente colocado dentro de la tubería y que el eje del núcleo no esté obstruido. De lo contrario, el cabezal o el vástago podrían doblarse o romperse.

Después de cada uso, desconecte la fuente de alimentación y realice una limpieza y lubricación a fondo de la máquina. Esta práctica ayuda a mantener un rendimiento óptimo, prolonga la vida útil del equipo y garantiza su preparación para operaciones posteriores.

Diseñe los tubos de escape para minimizar las geometrías complejas, centrándose en curvas estandarizadas y procesos de fabricación eficientes. Evite los arcos circulares grandes, las curvas arbitrarias y los codos compuestos de más de 180°.

Los arcos circulares grandes aumentan la complejidad de la producción y se ven limitados por la capacidad de las curvadoras de tubos. A menudo requieren equipos especializados o procesos de varios pasos, lo que reduce la eficiencia general de la fabricación y aumenta los costes.

Las curvas arbitrarias y los doblados compuestos dificultan los esfuerzos de mecanización y automatización. Estas formas irregulares suelen requerir la fabricación manual, lo que impide la aplicación de técnicas de fabricación avanzadas como el plegado CNC o la soldadura robotizada. Esta dependencia del trabajo manual no sólo aumenta el tiempo de producción, sino que también expone a los operarios a riesgos ergonómicos asociados a movimientos repetitivos y levantamiento de cargas pesadas.

Las curvas que superan los 180° presentan importantes retos en el proceso de curvado de tubos. La mayoría de las curvadoras de tubos estándar no pueden formar o liberar eficazmente ángulos tan extremos debido a limitaciones mecánicas. Estas curvas suelen requerir una fabricación segmentada o utillaje especializado, lo que conlleva una mayor complejidad de producción, posibles problemas de calidad en los puntos de unión y mayores costes de fabricación.

Optimizar el diseño del tubo de escape para facilitar su fabricación:

La velocidad de curvado en los procesos de conformado de tubos influye significativamente en la calidad del producto final. Optimizar este parámetro es crucial para conseguir los resultados deseados y evitar los defectos más comunes. Los efectos de la velocidad de curvado en la calidad del conformado pueden resumirse como sigue:

Velocidad excesiva:

Velocidad insuficiente:

Para determinar la velocidad óptima de plegado, se recomienda fijar la velocidad final de plegado en el 20-40% de la capacidad máxima de la máquina. Este rango proporciona un equilibrio entre productividad y calidad, permitiendo:

Entre los factores que influyen en la selección de la velocidad específica dentro de esta gama se incluyen:

Es importante tener en cuenta que estas directrices pueden variar ligeramente en función de la máquina de curvar tubos, el material y la aplicación. Para obtener resultados óptimos en las operaciones de curvado de tubos, es esencial realizar pruebas y ajustar los parámetros del proceso a cada configuración específica.

La selección de un radio de curvatura óptimo es crucial en las operaciones de curvado de tubos, equilibrando los principios de "un tubo, una matriz" y "varios tubos, una matriz" para maximizar la eficacia y la versatilidad.

En los casos en los que un tubo sólo requiere unas pocas posiciones o ángulos de curvado, se suele emplear un único radio de curvado. Este enfoque, conocido como "un tubo, una matriz", es necesario por las limitaciones mecánicas de las máquinas curvadoras de tubos, que no pueden modificar su módulo de curvado a mitad del proceso. Este método garantiza la precisión de determinadas configuraciones de tubos, pero puede limitar la flexibilidad.

Por el contrario, el enfoque "varios tubos, una matriz" ofrece mayor versatilidad y rentabilidad. Esta estrategia consiste en estandarizar el radio de curvado para tubos de idéntico diámetro, independientemente de su forma final. Al utilizar los mismos módulos de curvado para varias configuraciones de tubos, este método reduce significativamente el inventario de utillaje necesario. Esta estandarización no sólo agiliza la producción, sino que también minimiza los tiempos de preparación y los costes de utillaje.

La elección entre estos métodos depende de factores como el volumen de producción, la variedad de diseños de tubos y los recursos disponibles. Para grandes volúmenes de producción de piezas estandarizadas, el método "varios tubos, una matriz" suele resultar más eficaz. Sin embargo, para aplicaciones especializadas o de bajo volumen, el método "un tubo, una matriz" puede ser más adecuado.

Es importante tener en cuenta que, al aplicar la estrategia de "varios tubos, un troquel", hay que prestar especial atención a las propiedades de los materiales, el grosor de las paredes y los requisitos de calidad de las curvas para garantizar que un solo radio pueda servir adecuadamente para varios diseños de tubos sin comprometer la integridad estructural o el rendimiento.

En el proceso de curvado de tubos, un mandril sirve como mecanismo de soporte interno crítico para mantener la integridad estructural de la pared interior del tubo en el radio de curvatura, evitando eficazmente la deformación y la ovalización. Sin la utilización de un mandril, garantizar una calidad y una precisión dimensional uniformes en las operaciones de curvado de tubos se convierte en un reto considerable, sobre todo en el caso de los tubos de pared delgada o los que requieren radios de curvatura estrechos.

Los mandriles están disponibles en varias configuraciones, cada una de ellas diseñada para satisfacer requisitos de plegado específicos:

1. Mandriles cilíndricos: Adecuados para curvas sencillas en tubos de pared gruesa.

2. Mandriles universales:

3. Mandriles de orientación:

Estos diseños permiten adaptarse con flexibilidad a diferentes diámetros de tubo, grosores de pared y complejidades de curvatura.

La colocación precisa del mandril dentro del tubo durante el proceso de conformado desempeña un papel crucial para lograr unos resultados de curvado óptimos. Teóricamente, el punto tangente del mandril debería alinearse con el punto tangente de la matriz de curvado del tubo. Sin embargo, amplios estudios empíricos han demostrado que avanzar el mandril 1-2 mm más allá de este punto teórico proporciona una calidad y consistencia de curvado superiores.

Esta ligera posición adelantada del mandril ofrece varias ventajas:

Es importante señalar que un avance excesivo del mandril puede provocar efectos indeseables, como la formación de un saliente en forma de "cabeza de ganso" en la pared exterior de la sección curva. Este fenómeno se produce debido a la sobrecompresión del material en el radio exterior, lo que subraya la importancia de un posicionamiento preciso del mandril.

Para lograr resultados óptimos, hay que tener en cuenta factores como las propiedades del material del tubo, la relación diámetro/espesor de pared, el radio de curvatura y el ángulo de curvatura a la hora de determinar la posición ideal del mandril. El software avanzado de simulación de curvado y las pruebas iterativas pueden perfeccionar aún más el proceso para aplicaciones específicas.

Bloquee el troquel de plegado y el capuchón (9) en el sentido de las agujas del reloj, aflójelo y retírelo. Después de sustituir el troquel de rueda dobladora necesario, bloquee el troquel y el capuchón de doblado.

Instalación de la matriz de sujeción principal

Para sustituir la matriz de sujeción deseada, retire primero el eje del pasador (2) de la matriz de sujeción principal, sustitúyala por la matriz de sujeción deseada e inserte el eje del pasador. A continuación, afloje el perno de fijación (3) de la base de la matriz de sujeción, accione la sujeción de la matriz principal mediante la pantalla del modo manual, gire el tornillo de ajuste de la matriz de sujeción (4) y muévalo hacia delante hasta que la matriz de sujeción quede sujeta a la matriz de doblado. A continuación, presione la mordaza principal para liberar la sujeción y gire el tornillo de ajuste de la matriz de sujeción hacia delante 1/3 o 1/2 vuelta. Por último, bloquee los tornillos de fijación de la base de la matriz de sujeción.

Instalación de la matriz de sujeción de la guía

Para instalar el troquel guía, siga el mismo método anterior, pero ajuste la fuerza de sujeción para que sea ligeramente inferior a la del troquel de sujeción principal.

Si el tubo se arruga durante el curvado, mueva el tornillo de ajuste del manguito de la matriz de prensado hacia delante aproximadamente 1/4 de vuelta y vuelva a intentar el curvado hasta que no queden arrugas.

Durante la prueba de plegado, es importante asegurarse de que la velocidad de avance del empujador auxiliar esté sincronizada con la velocidad de plegado.

Instalación y ajuste del vástago del mandril y del asiento del cilindro del mandril

Para instalar el talón del mandril (7), enrosque la varilla del mandril (11) en la varilla del mandril (15), y conecte el mandril a la junta transversal del cilindro del mandril.

El método general de ajuste consiste en asegurarse de que el extremo delantero de la varilla del mandril sobrepasa el punto tangente central de la matriz de doblado en 2-5 mm (dependiendo del diámetro de la matriz de doblado; cuanto mayor sea el diámetro, mayor será la distancia más allá del punto tangente, y cuanto menor sea el diámetro, lo contrario).

El asiento del cilindro de mandril debe instalarse en el riel guía del cilindro de mandril, y el riel guía del cilindro de mandril debe estar equipado con una escala.

El puntero indica el radio de la matriz de doblado, por lo que si se sustituye la matriz de doblado, el asiento del cilindro del mandril debe ajustarse en consecuencia.

Instalación de un dispositivo antiarrugas

La placa resistente a las arrugas (10) se fija en el asiento resistente a las arrugas (12), con el asiento del arco de la placa resistente a las arrugas cerca del troquel de doblado (8). El extremo delantero debe estar lo más cerca posible del centro de la matriz de la rueda, y el extremo trasero de la placa resistente a las arrugas debe estar paralelo a la matriz guía con una diferencia de 1-2 grados para reducir la fricción entre la placa resistente a las arrugas y la pieza de trabajo.

Manipulación:

Toda la máquina herramienta puede levantarse enhebrando alambre de acero a través de la parte inferior de la máquina herramienta.

Debe colocarse hilo o tela de algodón en el punto de contacto entre el cable de acero y la máquina herramienta para evitar dañar la superficie del cuerpo de la máquina.

Durante la manipulación, las piezas móviles deben asegurarse para evitar movimientos y colisiones.

Instalación:

La máquina-herramienta debe instalarse directamente, y el nivel del equipo puede ajustarse regulando el bloque de dimensionamiento de amortiguación situado al pie de la máquina-herramienta.

La posición del enfriador de aceite con respecto a la máquina herramienta debe determinarse en función de la posición de funcionamiento real.

Preparación para la puesta en servicio:

Aplicación en la fabricación de equipos de generación de energía:

La demanda mundial de equipos de generación de energía ha aumentado considerablemente debido a la escasez de recursos y al incremento de los costes energéticos. En este sector, las curvadoras de tubos CNC desempeñan un papel crucial y representan una inversión sustancial en el proceso de fabricación. Estas máquinas son esenciales para crear complejos sistemas de tuberías en centrales eléctricas, como generadores de vapor, turbinas e intercambiadores de calor. Su precisión y eficacia son fundamentales para producir tuberías de alta presión e intrincados sistemas de refrigeración, garantizando un rendimiento y una seguridad óptimos en las instalaciones de generación de energía.

Aplicación en la industria de fabricación de moldes:

Las curvadoras de tubos CNC forman parte integral de varias etapas de la fabricación de moldes, incluidos los moldes de conformado, los moldes en caliente, los moldes en frío y los moldes de plástico. Su versatilidad va más allá de la fabricación tradicional de moldes, con importantes aplicaciones en las industrias de automoción, ferrocarril, maquinaria general y fabricación de muebles. Estos sectores dependen en gran medida de la tecnología de curvado de tubos para crear componentes y estructuras precisas y con formas personalizadas. La capacidad de las curvadoras de tubos CNC para producir curvas uniformes y de alta calidad con un desperdicio mínimo de material las ha hecho indispensables en la producción moderna de moldes industriales.

Aplicación en la industria aeroespacial:

En la fabricación aeroespacial, las curvadoras de tubos son cruciales para dar forma a los componentes estructurales de los aviones. Históricamente, estas piezas se fabricaban principalmente con aleaciones de aluminio y solían ser de gran volumen. Sin embargo, el creciente uso de aleaciones de titanio y materiales compuestos en el sector aeroespacial ha dado lugar a requisitos más exigentes para las curvadoras de tubos CNC. Las curvadoras de tubos aeroespaciales modernas deben manipular estos materiales avanzados con extrema precisión, manteniendo tolerancias estrechas y minimizando al mismo tiempo la tensión del material. Se utilizan en la creación de conductos de combustible, sistemas hidráulicos y soportes estructurales, donde la integridad de cada curva es fundamental para la seguridad y el rendimiento de las aeronaves. La evolución de la tecnología de curvado de tubos en este campo sigue ampliando los límites de las capacidades de procesamiento de materiales, lo que permite la producción de componentes aeronáuticos más ligeros, resistentes y eficientes.

La configuración de la curvadora hidráulica de tubos es un factor crucial para determinar su precio. En el mercado de la maquinaria industrial, se cumple el dicho de "obtienes lo que pagas", y cada precio refleja unas capacidades y unos niveles de calidad específicos.

Los usuarios que requieren una gran precisión y eficacia de curvado en las curvadoras hidráulicas de tubos dan prioridad a la calidad, que viene determinada fundamentalmente por los componentes internos y el diseño de la máquina. Los factores clave que influyen en la calidad y el precio son:

Para muchos clientes, equilibrar las consideraciones de coste con los requisitos de calidad representa un reto importante. Para ello, es necesario conocer a fondo las necesidades específicas de la aplicación, los volúmenes de producción y los cálculos del retorno de la inversión a largo plazo.

En la actualidad, el mercado ofrece una amplia gama de curvadoras de tubos, cuyo precio suele oscilar entre 3.000 y 100.000 RMB (aproximadamente entre $460 y $15.400 USD). Los precios específicos dependen de varios factores:

Al evaluar las opciones de dobladoras de tubos, es esencial tener en cuenta no sólo el precio de compra inicial, sino también factores como:

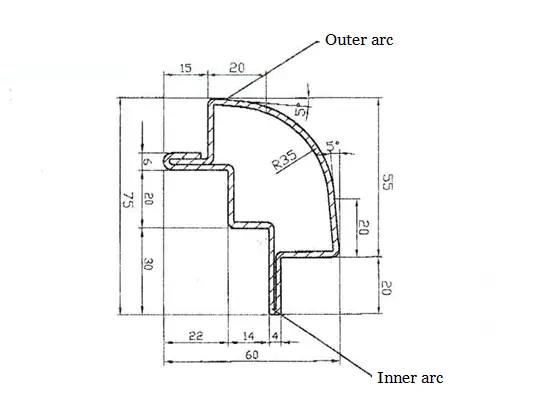

Para conseguir la forma geométrica deseada para el tubo curvado, seleccione el molde en función del diámetro exterior, el grosor de pared y el radio de curvatura del accesorio de tubería y, a continuación, ajuste las piezas correspondientes.

Introduzca el ángulo deseado en la pantalla de visualización de funcionamiento según las necesidades del usuario (consulte el manual del aparato eléctrico).

La sujeción e impulsión de tubos de esta máquina herramienta adopta un mecanismo de aumento de la fuerza de la biela.

Para garantizar el autobloqueo del estado de sujeción, afloje primero las varillas roscadas del mecanismo de sujeción de tubos y del mecanismo de refuerzo. A continuación, en el estado manual, los dos mecanismos se encuentran en la posición de sujeción y, por último, apriete las varillas roscadas.

La velocidad del bloque deslizante puede ajustarse mediante la válvula de mariposa unidireccional para sincronizarlo con el eje principal.

En primer lugar, ajuste el contrapunto de modo que el centro del vástago del núcleo coincida con el centro del codo de la matriz y, a continuación, ajuste la varilla roscada en el vástago del pistón del contrapunto de modo que el cabezal del núcleo se extienda hasta la posición adecuada.

Al utilizar una máquina curvatubos deben observarse los siguientes puntos:

Inspección previa a la operación:

Comprobación del sistema hidráulico:

Preparación de la pieza:

Alineación del troquel:

Verificación de sujeción:

Operación de plegado:

Procedimientos postoperatorios:

Protocolos de emergencia:

Ocho métodos para el mantenimiento de curvatubos:

Método 1:

Cuando se utilice la dobladora de tubos, debe hacerse estrictamente de acuerdo con las normas de funcionamiento (puntos clave).

Es necesario realizar un mantenimiento periódico de la maquinaria. El personal de mantenimiento debe estar cualificado mediante educación y formación.

Método 2:

La dobladora de tubos debe mantenerse limpia, y las partes sin pintar deben recubrirse con grasa antioxidante.

Compruebe si la presión de cada sistema de presión de aceite es normal.

Método 3:

Antes de poner en marcha la dobladora de tubos cada vez, se debe añadir aceite lubricante regularmente en puntos fijos y cuantitativamente de acuerdo con los requisitos de la tabla de lubricación.

El aceite debe estar limpio y sin sedimentos.

El tubo de aceite y la línea del brazo doblador no deben tocar el suelo.

Método 4:

Compruebe y repare periódicamente el interruptor, el fusible y la empuñadura para garantizar su funcionamiento fiable.

Compruebe periódicamente que el aceite hidráulico del depósito de aceite alcanza al menos 80% del indicador de nivel de aceite.

Método 5:

En aceite lubricante en el cojinete del motor se sustituirán y rellenarán periódicamente, y el funcionamiento del motor se comprobará con regularidad.

El índice de temperatura del indicador del nivel de aceite no debe superar los 60℃.

Método 6:

Compruebe periódicamente si la correa trapezoidal, la empuñadura, el pomo y la llave están dañados. Si están muy desgastados, deben sustituirse sin demora.

Aplique regularmente grasa lubricante en la posición de engrane entre el engranaje de transmisión y la cremallera.

Método 7:

Está terminantemente prohibido que personal no designado maneje el equipo. En general, las personas deben abandonar la máquina y detenerse.

La parte deslizante o giratoria debe lubricarse regularmente.

Método 8:

Lubrique y limpie la dobladora de tubos 10 minutos antes de trabajar cada día.

Cuando funcione por debajo de 5℃, preste atención al encharcamiento y no deje que se congele.

No coloque objetos magnéticos cerca del servomotor ni los golpee.

Cuando limpie la pantalla LCD, desconecte primero la alimentación y no la limpie con detergente líquido o vapor licuado.

No coloque la máquina en un lugar donde haya filtraciones de lluvia o humedad.

Si se detecta una fuga de aceite en el cilindro de aceite, confirme la necesidad de sustituir el anillo de estanqueidad.

Si la presión de la máquina es insuficiente, compruebe si el nivel de aceite del depósito es suficiente y si la temperatura del aceite es demasiado alta.

Cuando no se detecta el interruptor de proximidad, la pantalla mostrará la causa correspondiente del fallo. Utilice la información de avería mostrada para localizar el problema con fines de mantenimiento y solución de problemas.

En caso de ángulo impreciso, compruebe si el cilindro de la garra avanza y está en su sitio, o compruebe si la garra correspondiente es demasiado grande.

Si el servo no gira o el servomotor no avanza durante el funcionamiento, compruebe si hay un código de fallo en el servocontrolador. El fallo más común es una baja tensión momentánea. Si experimenta las condiciones anteriores, apague primero la fuente de alimentación principal y vuelva a encenderla después de 30 segundos. Si no se puede solucionar, notifíquelo a la empresa. No desmonte ni repare sin autorización, ya que será responsable de las consecuencias.

Si el ángulo de flexión no es correcto, compruebe si el tornillo de fijación del acoplamiento del codificador está flojo y si el extremo de flexión lenta tiene un ángulo de entrada.

Si alguna acción de la presión de aceite no responde, por favor, compruebe si la válvula solenoide correspondiente es anormal.

Para una visión completa de los principales agentes del sector, recomendamos consultar nuestra guía detallada sobre el "Top 16 fabricantes de máquinas curvadoras de tubos y tuberías." Este recurso proporciona información detallada sobre cada fabricante, incluidas sus especialidades, innovaciones tecnológicas y posicionamiento en el mercado.

Al seleccionar un proveedor de máquinas curvadoras de tubos, tenga en cuenta factores como:

Si evalúa estos criterios en función de sus requisitos de producción específicos, podrá tomar una decisión informada sobre el mejor proveedor de máquinas curvadoras de tubos para sus necesidades. Recuerde que la elección óptima puede variar en función de su sector, volumen de producción y complejidad de sus operaciones de curvado.

Seleccionar la máquina curvadora de tubos adecuada es crucial para conseguir procesos de fabricación eficaces y precisos. Tenga en cuenta los siguientes factores para tomar una decisión informada:

Si evalúa a fondo estos aspectos, podrá elegir una máquina curvadora de tubos que no sólo satisfaga sus necesidades de producción actuales, sino que también aporte valor y eficacia a largo plazo a sus procesos de fabricación.