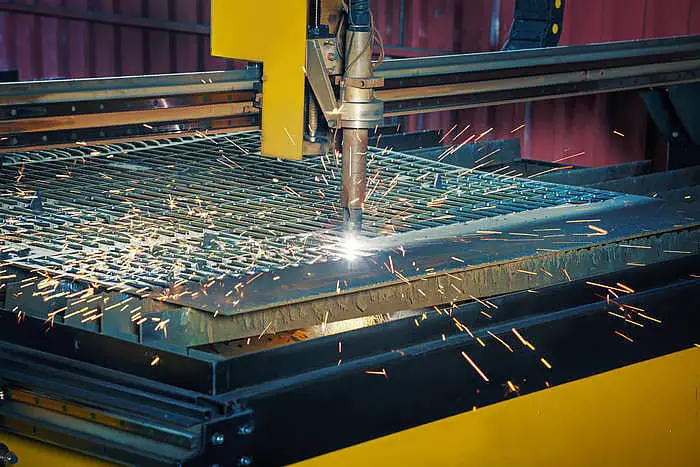

¿Alguna vez se ha preguntado por la tecnología de vanguardia que está revolucionando la fabricación de metales? El corte por plasma ha cambiado las reglas del juego de la industria, ofreciendo una velocidad, precisión y versatilidad sin precedentes. En este artículo, nos sumergiremos en el mundo de las cortadoras por plasma, explorando sus ventajas, principios de funcionamiento y componentes clave. Descubra cómo esta extraordinaria tecnología está transformando la forma en que cortamos el metal y dando rienda suelta a nuevas posibilidades en la fabricación.

El corte por arco de plasma es un proceso avanzado de mecanizado térmico que utiliza un arco de plasma de alta temperatura y alta velocidad para cortar con precisión materiales conductores. Este método emplea una corriente concentrada de gas ionizado (plasma) para crear una zona localizada de calor intenso, que suele alcanzar temperaturas de 30.000°C (54.000°F) o superiores. El calor extremo funde rápidamente y vaporiza parcialmente el metal en el borde de corte, mientras que la energía cinética del chorro de plasma de alta velocidad expulsa eficazmente el material fundido de la cuchilla, dando como resultado un corte limpio y estrecho.

El proceso comienza con la formación de un arco piloto entre el electrodo y la boquilla dentro de la antorcha de plasma. Una vez que se establece el arco piloto y la antorcha se aproxima a la pieza a cortar, el arco de corte principal se transfiere al material, iniciando el corte. El corte por plasma destaca por su velocidad, precisión y versatilidad, y es capaz de procesar eficazmente una amplia gama de materiales conductores de electricidad, como acero, aluminio, acero inoxidable y otras aleaciones, con espesores que van desde chapas finas hasta placas de más de 150 mm (6 pulgadas) de espesor.

Los modernos sistemas de corte por plasma incorporan a menudo tecnología de control numérico por ordenador (CNC), lo que permite realizar cortes complejos de alta precisión y mejorar la productividad general en las operaciones de fabricación y manufactura de metales.

Las máquinas de corte por plasma CNC han avanzado significativamente en velocidad y alcance de corte en comparación con las técnicas de oxicorte convencionales.

El corte por plasma ofrece claras ventajas sobre los métodos tradicionales, como una mayor eficacia, precisión y estabilidad. Estas ventajas son especialmente pronunciadas en escenarios de producción a gran escala y en aplicaciones que requieren un corte de alta precisión.

Desde el punto de vista de la rentabilidad, el corte por plasma resulta más económico debido a la eliminación de los gastos de gas de corte. Esta ventaja de costes se hace aún más evidente en entornos de producción a gran escala, lo que permite mejorar el control de costes del proceso.

El corte por arco de plasma destaca como solución óptima de corte térmico, ya que ofrece varias ventajas clave:

(1) Versatilidad en el procesamiento de materiales.

Los arcos de plasma pueden cortar eficazmente una amplia gama de metales, incluidos aquellos con altos puntos de fusión que suponen un reto para otros métodos de corte. Esto abarca materiales como el acero inoxidable, aleaciones resistentes al calor, titanio, molibdeno, tungsteno, hierro fundido, cobre, aluminio y aleaciones de aluminio. Para el acero inoxidable y el aluminio, el corte por plasma puede manejar espesores superiores a 200 mm.

(2) Mayor velocidad de corte y productividad.

Entre las tecnologías de corte actuales, el corte por arco de plasma demuestra una velocidad y una eficiencia de producción superiores. Por ejemplo, al cortar chapa de aluminio de 10 mm, el proceso puede alcanzar velocidades de 200-300m/h. Del mismo modo, para acero inoxidable de 12 mm de espesor, las velocidades de corte pueden alcanzar los 100-130m/h.

(3) Calidad de corte superior.

El corte por arco de plasma produce cortes estrechos, lisos y limpios con bordes casi verticales. Este proceso reduce al mínimo la deformación y las zonas afectadas por el calor, manteniendo la integridad estructural y la dureza del material. La calidad general del corte es excepcionalmente alta, con residuos insignificantes y resultados uniformes.

(4) Reducción de la entrada de calor y la distorsión.

En comparación con el oxicorte, el corte por plasma introduce menos calor en la pieza, lo que reduce la distorsión térmica. Esto es especialmente beneficioso cuando se cortan materiales más finos o se trabaja con aleaciones sensibles al calor.

(5) Capacidades de automatización e integración.

Los modernos sistemas de corte por plasma CNC pueden integrarse fácilmente en líneas de producción automatizadas, facilitando cortes precisos y repetibles y mejorando la eficiencia general de la fabricación. Este potencial de integración hace del corte por plasma una opción ideal para las aplicaciones de la Industria 4.0.

Definición

El corte por arco de plasma utiliza una mezcla de gases que se hacen pasar por un arco de alta frecuencia. El gas puede ser aire o una mezcla de hidrógeno, argón y nitrógeno.

El arco de alta frecuencia hace que parte del gas se "descomponga" o ionice en partículas atómicas básicas, dando lugar al "plasma".

A continuación, el arco salta a la pieza de acero inoxidable y el gas a alta presión expulsa el plasma por la boquilla de la antorcha de corte con una velocidad de salida de 800 a 1.000 metros por segundo (unas 3 mach).

Esto, combinado con la alta energía liberada cuando los diversos gases del plasma vuelven a su estado normal, genera una alta temperatura de 2700°C.

Esta temperatura es casi el doble del punto de fusión del acero inoxidable. Esto hace que el acero inoxidable se funda rápidamente, y el metal fundido es expulsado por la corriente de gas a alta presión.

Por lo tanto, se necesitan equipos de extracción de gases y escoria.

1- Arco de plasma, longitud de arco 6,4mm, apertura de boquilla 0,76mm

2-Arco de tungsteno blanco, longitud del arco 1,2 mm, diámetro del electrodo de tungsteno 1 mm

El corte por arco de plasma (corte por arco de plasma) puede utilizarse para cortar acero inoxidable de 3,0 a 80,0 mm de espesor.

La superficie de corte se oxida y, debido a las características del plasma, el corte tiene forma de ocho.

Principio de funcionamiento

El corte por arco de plasma es un método de corte térmico que utiliza el arco de plasma como fuente de calor y funde y retira el metal fundido para formar un corte con gas iónico térmico de alta velocidad.

El principio de funcionamiento del corte por arco de plasma es similar al del plasma soldadura por arcopero la fuente de alimentación tiene más de 150 voltios de tensión en vacío, y la tensión del arco también es superior a 100 voltios.

La estructura del soplete de corte también es mayor que la del soplete de soldadura y requiere refrigeración por agua.

El corte por arco de plasma utiliza generalmente nitrógeno de gran pureza como gas de plasma, pero también pueden utilizarse gases mixtos como argón o argón-nitrógeno o argón-hidrógeno.

En general, no gas protector y, a veces, también se puede utilizar dióxido de carbono como gas de protección.

Clasificación

Existen tres tipos de corte por arco de plasma:

Corte por arco de plasma de corriente pequeña utiliza de 70 a 100 amperios de corriente, el arco pertenece a un arco sin transferencia, y se utiliza para el corte manual de chapas finas de 5 a 25 mm o para mecanizados como fundiciones ranuradas y punzonado;

Corte por arco de plasma de gran corriente utiliza una corriente de 100 a 200 amperios o más, el arco pertenece a un arco de transferencia (véase plasma soldadura por arco), y se utiliza para el corte mecánico o de conformación de materiales de gran espesor (de 12 a 130 mm);

Corte por arco de plasma con chorro de agua utiliza gran corriente, la camisa exterior del soplete de corte tiene una boquilla de chorro de agua en forma de anillo, y el agua pulverizada puede reducir el humo y el ruido generados durante el corte y mejorar la calidad del corte.

El arco de plasma puede cortar acero inoxidable, acero de alta aleación, hierro fundido, aluminio y sus aleaciones, así como materiales no metálicos.materiales metálicos como minerales, placas de cemento, cerámica, etc.

Los cortes del arco de plasma son estrechos, lisos y planos, y la calidad es similar a la de los cortes de precisión. corte con gas.

En las mismas condiciones, la velocidad de corte del arco de plasma es más rápida que la del corte con gas, y la gama de materiales de corte también es más amplia que la del corte con gas.

La selección de los parámetros de corte por arco de plasma es crucial para la calidad, velocidad y eficacia del corte.

1. Corriente de corte

La corriente de corte es lo más importante parámetro de corteque determina directamente el espesor de corte y la velocidad, es decir, la capacidad de corte.

A medida que aumenta la corriente de corte, aumenta la energía del arco, mejora la capacidad de corte, la velocidad de corte es más rápida, el diámetro del arco aumenta y el arco se hace más grueso, lo que provoca que el corte sea más ancho.

Si la corriente de corte es demasiado alta, la carga térmica de la boquilla aumenta, la boquilla se daña demasiado pronto y la calidad de corte disminuye de forma natural o incluso no es posible realizar un corte normal.

Por lo tanto, es necesario seleccionar la corriente de corte y la boquilla correspondiente en función del grosor del material antes de cortarlo.

2. Velocidad de corte

Debido al diferente grosor, material, punto de fusión, conductividad térmica y tensión superficial tras la fusión del material, la velocidad de corte seleccionada también es diferente.

Un aumento moderado de la velocidad de corte puede mejorar la calidad del corte, es decir, el corte es ligeramente más estrecho, la superficie de corte es más lisa y se reduce la deformación.

Si la velocidad de corte es demasiado rápida, el aporte de calor durante el corte es inferior a la cantidad requerida, el chorro en el corte no puede expulsar inmediatamente la masa fundida, formando una mayor cantidad de arrastre, acompañada de escoria de corte, y la calidad de la superficie de corte disminuye.

3. Tensión del arco

Las máquinas de corte por arco de plasma suelen tener una tensión en vacío y una tensión de trabajo elevadas.

Cuando se utilizan gases ionizantes como nitrógeno, hidrógeno o aire, la tensión necesaria para estabilizar el arco de plasma será mayor.

Cuando la corriente es fija, el aumento de la tensión significa que la entalpía del arco aumenta, el diámetro del chorro disminuye y el caudal del gas aumenta, lo que se traduce en una mayor velocidad de corte y una mejor calidad de corte.

La tensión en vacío es de 120-600V, la tensión de la columna de arco no puede superar el 65% de la tensión en vacío, y generalmente es la mitad de la tensión en vacío.

Actualmente, la tensión en vacío de las máquinas de corte por arco de plasma del mercado suele ser de 80-100 V.

Una máquina de corte por plasma es un sofisticado equipo de corte industrial compuesto por los siguientes componentes principales:

Las máquinas de corte por plasma CNC pueden clasificarse en función de su entorno operativo y calidad de corte, ofreciendo cada una de ellas ventajas distintas para aplicaciones específicas:

Entorno operativo:

Calidad de corte:

La selección del tipo de cortadora por plasma depende de factores como el grosor del material, la calidad de corte requerida, el volumen de producción y las consideraciones medioambientales. Los sistemas avanzados pueden incorporar funciones como consola de gas automática, control de altura e integración CNC para mejorar aún más el rendimiento y la eficiencia del corte.

1. Compruebe y confirme que la fuente de alimentación, la fuente de gas y la fuente de agua están libres de fugas eléctricas, fugas de gas, fugas de agua y que están conectadas a tierra de forma segura o conectadas a cero.

2. El carro y la pieza de trabajo deben estar situados en la posición adecuada, y la pieza de trabajo y el polo positivo del circuito de corte deben estar conectados, y debe haber un pozo de escoria debajo de la superficie de trabajo de corte.

3. Seleccione la apertura de la boquilla en función del material, el tipo y el grosor de la pieza, y ajuste la fuente de potencia de corte, el caudal de gas y la contracción del electrodo.

4. El carro de corte automático debe girarse en vacío y debe seleccionarse la velocidad de corte.

5. Los operarios deben llevar máscaras protectoras, soldadura eléctrica guantes, gorros, máscaras de respiración con filtro y orejeras antirruido. Las personas que no lleven gafas de protección tienen estrictamente prohibido observar directamente los arcos de plasma, y está estrictamente prohibido acercarse a los arcos de plasma con la piel desnuda.

6. Al cortar, el operario debe situarse en el lado que da al viento para operar. El aire puede ser aspirado desde la parte inferior de la mesa de trabajo, y el área abierta en la mesa de trabajo debe ser reducida.

7. Al cortar, si la tensión en vacío es demasiado alta, compruebe la conexión eléctrica a tierra, la puesta a cero y el aislamiento del mango del soplete, aísle la mesa de trabajo de la tierra o instale un disyuntor en vacío en el sistema de control eléctrico.

8. El generador de alta frecuencia debe tener una cubierta de blindaje. Tras la iniciación del arco de alta frecuencia, el circuito de alta frecuencia debe cortarse inmediatamente.

9. El uso de electrodos de torio y tungsteno debe cumplir las normas establecidas en el artículo 12.7.8 de la JGJ33-2001.

10. El personal de operaciones de corte y el personal de apoyo deben llevar el equipo de protección laboral necesario. También deben tomar medidas para evitar descargas eléctricas, caídas a gran altura, intoxicaciones por gas, incendios y otros accidentes.

11. La máquina de soldar utilizada in situ debe disponer de un cobertizo para la protección contra la lluvia, la humedad y el sol, y debe estar equipada con el correspondiente equipo de lucha contra incendios.

12. Cuando se suelde o corte en altura, se deben utilizar cinturones de seguridad y adoptar medidas de prevención de incendios alrededor y debajo de la zona de soldadura o corte, y debe haber alguien que supervise.

13. Cuando se suelde o corte en recipientes a presión, recipientes sellados, bidones de aceite, tuberías o piezas de trabajo contaminadas con gas o solución inflamable, se debe eliminar primero la presión en el recipiente o tubería, y eliminar el gas o solución inflamable.

A continuación, deben enjuagarse las sustancias tóxicas, nocivas e inflamables.

En el caso de recipientes con restos de grasa, debe utilizarse vapor o agua alcalina para el aclarado, y debe abrirse la tapa para asegurarse de que el recipiente está limpio, llenándolo después con agua limpia antes de soldar.

Deben tomarse medidas para evitar descargas eléctricas, intoxicaciones y asfixia al soldar o cortar en el interior de los recipientes.

La soldadura o el corte en recipientes sellados deben tener orificios de ventilación y, si es necesario, equipos de ventilación deben instalarse en los orificios de entrada y salida de aire.

La tensión de iluminación dentro del contenedor no debe superar los 12 V, y el soldador y la pieza de trabajo deben estar aislados. Debe designarse a alguien para supervisar el exterior del contenedor.

Está terminantemente prohibido soldar en el interior de recipientes que hayan sido pintados o recubiertos con aceite o plástico.

14. La soldadura y el corte no deben realizarse en recipientes y tuberías presurizados, equipos cargados eléctricamente, partes sometidas a tensión de estructuras portantes o recipientes que contengan elementos inflamables y explosivos.

15. No se permite soldar al aire libre en tiempo lluvioso. Cuando se trabaje en zonas húmedas, el operario deberá colocarse sobre materiales aislantes y llevar calzado aislante.

16. Después del trabajo, se debe apagar la fuente de alimentación y cerrar las fuentes de gas y agua.

La configuración adecuada de su máquina de corte por plasma CNC es crucial para lograr un rendimiento y una calidad de corte óptimos. Aquí tiene una guía completa para configurar los parámetros clave:

Procedimiento operativo:

Cuando se opera una máquina de corte por plasma CNC, la calidad de corte inestable y el reemplazo frecuente de consumibles a menudo se derivan de una operación no estandarizada y una atención insuficiente a los detalles críticos. Para optimizar su proceso de corte por plasma CNC y prolongar la vida útil de sus consumibles, considere implementar las siguientes mejores prácticas:

Siempre que sea posible, empiece a cortar por el borde de la pieza en lugar de perforarla. El inicio por el borde prolonga considerablemente la vida útil de los consumibles. La técnica correcta consiste en alinear la boquilla directamente con el borde de la pieza antes de iniciar el arco de plasma.

Un tiempo de arco piloto excesivo degrada rápidamente tanto la boquilla como el electrodo. Posicione la antorcha dentro de la altura de transferencia adecuada antes de iniciar el corte para reducir la duración del arco piloto.

La sobrecarga de la boquilla (es decir, superar su capacidad de corriente nominal) provoca un fallo prematuro. Ajuste la corriente de corte a aproximadamente 95% de la capacidad nominal de la boquilla. Por ejemplo, si utiliza una boquilla de 100 A, utilice 95 A.

Respetar la distancia de separación recomendada por el fabricante, es decir, la distancia entre la boquilla de corte y la superficie de la pieza a cortar. Para operaciones de perforación, aumente la distancia de separación a aproximadamente el doble de la distancia de corte normal o la altura máxima a la que el arco de plasma puede transferirse eficazmente.

No intente perforar materiales más gruesos que la capacidad de perforación nominal del sistema. Normalmente, el espesor máximo de perforación es de aproximadamente 50% del espesor nominal de corte. Superar este límite puede dañar tanto la máquina como los consumibles.

Mantenga limpios la antorcha y los consumibles, ya que los contaminantes afectan significativamente al rendimiento del sistema de plasma. Cuando reemplace los consumibles, utilice un paño limpio y sin pelusas como superficie de trabajo. Inspeccione periódicamente las conexiones de la antorcha y limpie las superficies de contacto de los electrodos y las boquillas con agentes de limpieza adecuados, como soluciones a base de peróxido de hidrógeno.

Ajuste con precisión la velocidad de corte, el amperaje y la presión de gas en función del tipo y el grosor del material. La selección adecuada de los parámetros garantiza una calidad de corte y una vida útil de los consumibles óptimas.

Para materiales gruesos, utilice una técnica de "perforación en movimiento" o "arranque rodante" para reducir la carga térmica de los consumibles durante la perforación.

Las fluctuaciones en la velocidad de avance pueden provocar una calidad de corte irregular y un mayor desgaste de los consumibles. Utilice el control de avance automático del sistema CNC para obtener resultados óptimos.

Aplique un programa de mantenimiento rutinario que incluya la inspección periódica de los consumibles, los conductos de gas y las conexiones eléctricas. Aborde cualquier problema con prontitud para evitar la degradación de la calidad del corte y el rendimiento del sistema.

| Índice. | Fallo | Causas del fracaso | El método para eliminar el problema. |

| 1 | Encender el interruptor de alimentación. | 1.El fusible del interruptor de alimentación está roto. | Sustitúyelo. |

| La luz indicadora de encendido no se enciende después de conectar el interruptor de encendido. | 2.Se ha fundido el fusible de la caja de alimentación. | Comprobar y sustituir. | |

| 3.El transformador de control está mal. | Sustituir | ||

| 4.El interruptor de encendido está dañado. | Sustituir | ||

| 5.El indicador luminoso está averiado. | Sustituir | ||

| 2 | Imposibilidad de ajustar previamente la presión del gas de corte. | 1.La fuente de aire no está conectada o no hay aire en la fuente de aire. | Encienda la fuente de aire. |

| 2.El interruptor de encendido no está en la posición "on". | Enciéndelo. | ||

| 3.La válvula reductora de presión está dañada. | Reparar o sustituir. | ||

| 4.El cableado de la válvula electromagnética es deficiente. | Compruebe el cableado | ||

| 5.La válvula electromagnética está rota. | Sustituir | ||

| 3 | Al pulsar el botón del soplete de corte durante el funcionamiento, no hay flujo de gas. | 1.Fuga en la tubería. | Repare la pieza que gotea. |

| 2.Una válvula electromagnética está dañada. | Sustituir | ||

| 4 | La luz indicadora de trabajo se enciende tras pulsar el botón de la antorcha de corte, pero el arco de plasma no se enciende aunque la boquilla del conductor esté en contacto con la pieza a cortar. | 1.KT1wrong | Sustituir |

| 2.El transformador de alta frecuencia está dañado. | Comprobar o sustituir. | ||

| 3. Oxidación de la superficie de la varilla de chispa o distancia de separación inadecuada. | Pulir o ajustar. | ||

| 4.Cortocircuito del condensador de alta frecuencia C7. | Sustituir | ||

| 5. La presión del aire es demasiado alta | Bajar | ||

| 6. La pérdida de la boquilla conductora es demasiado corta | sustituir | ||

| 7. Circuito abierto o cortocircuito del elemento rectificador del puente rectificador. | Compruébelo y sustitúyalo | ||

| 8. Mal contacto o circuito abierto del cable del soplete de corte. | Reparar o sustituir | ||

| 9. El cable de tierra de la pieza no está conectado a la pieza | Conectado a la pieza | ||

| 10. Hay una capa gruesa de pintura o suciedad en la superficie de la pieza. | Limpiar y hacer conductor | ||

| 5 | La luz indicadora de corte no se enciende cuando la boquilla conductora está en contacto con la pieza y se pulsa el botón de corte. | 1. Acción del interruptor de control térmico | Esperar a que se enfríe o volver a trabajar |

| 2. El interruptor del botón del soplete de corte está dañado | sustituir | ||

| 6 | El fusible de control se dispara después del arranque de alta frecuencia. | 1. Transformador de alta frecuencia dañado | Comprobar y sustituir |

| 2. Transformador de control dañado | Comprobar y sustituir | ||

| 3. Cortocircuito de la bobina del contactor | sustituir | ||

| 7 | El fusible del interruptor principal se ha fundido. | 1. Cortocircuito del elemento rectificador | Comprobar y sustituir |

| 2 Avería del transformador principal | Comprobar y sustituir | ||

| 3. Cortocircuito de la bobina del contactor | Comprobar y sustituir | ||

| 8 | Se produce una alta frecuencia pero no se genera ningún arco. | 1. El componente rectificador está defectuoso (hay un sonido anormal en el interior de la máquina). | Comprobar y sustituir |

| 2. El transformador principal está dañado | Comprobar y sustituir | ||

| 3. C1-C7 Abajo | Comprobar y sustituir | ||

| 9 | Trabajo de larga duración sin ignición del arco. | 1. La temperatura del transformador principal es demasiado alta y se activa el interruptor de control térmico. | Espere a que se enfríe antes de trabajar. Preste atención a si funciona el ventilador de refrigeración y a la dirección del viento |

| 1. Transformador de alta frecuencia dañado | Comprobación y reparación |

Instale la antorcha con precisión, asegurándose de que todos los componentes estén bien encajados y de que los flujos de gas y aire de refrigeración no estén obstruidos. Realice el montaje sobre una superficie limpia para evitar la contaminación. Aplique una capa fina y uniforme del lubricante adecuado a la junta tórica hasta que tenga un ligero brillo, evitando aplicar demasiado.

Reemplace los consumibles a la primera señal de degradación del rendimiento, en lugar de esperar a que fallen por completo. Los electrodos, boquillas y anillos en espiral muy desgastados pueden provocar arcos de plasma inestables, causando potencialmente daños importantes en la antorcha. Inspeccione regularmente los consumibles y sustitúyalos rápidamente cuando la calidad de corte empiece a disminuir.

Durante la sustitución de consumibles o el mantenimiento rutinario, limpie a fondo las roscas internas y externas de la antorcha. Si es necesario, limpie o repare las roscas para garantizar un contacto eléctrico óptimo y evitar problemas de arco eléctrico.

Muchas antorchas de plasma dependen de la superficie de contacto entre la boquilla y el electrodo para la transferencia de corriente. La contaminación de estas superficies puede provocar un rendimiento deficiente de la antorcha. Limpie estas áreas con regularidad utilizando limpiadores a base de peróxido diseñados específicamente para equipos de corte por plasma.

Realice inspecciones diarias de los caudales y presiones de gas y refrigerante. Detenga inmediatamente las operaciones si detecta un caudal insuficiente o fugas, y solucione el problema antes de reanudar el corte para evitar daños en la antorcha y garantizar un rendimiento óptimo.

Para mitigar los riesgos de colisión, programe cuidadosamente las trayectorias de corte con los márgenes de seguridad adecuados. Instale sólidos dispositivos de protección contra colisiones que puedan detectar eficazmente los impactos y retraer rápidamente la antorcha para evitar daños durante colisiones inesperadas.

(1) Impacto físico o colisión de la antorcha con piezas de trabajo o accesorios.

(2) Arcos de plasma inestables resultantes de consumibles desgastados o dañados.

(3) Inestabilidad del arco debido a la contaminación de componentes críticos.

(4) Arcos eléctricos o sobrecalentamiento causados por conexiones sueltas o piezas mal asentadas.

(1) Evite aplicar grasa o lubricantes no especificados al cuerpo de la antorcha o a los componentes internos.

(2) Utilice lubricantes con moderación en las juntas tóricas para evitar que el exceso penetre en las vías de gas o refrigerante.

(3) Retire el manguito de protección antes de aplicar compuestos antisalpicaduras para evitar la entrada de productos químicos en zonas sensibles.

(4) Nunca utilice antorchas manuales como martillos improvisados o para cualquier otro propósito que no sea el corte por plasma.

Este artículo presenta los principios científicos y los métodos de uso de las cortadoras de plasma. Siempre y cuando siga el equipo de seguridad y las medidas preventivas, el uso de un cortador de plasma es muy fácil.

Las cortadoras de plasma pueden ayudarle a ahorrar tiempo y dinero y son una máquina versátil y fácil de usar con muchas opciones disponibles en el mercado.