¿Se ha planteado alguna vez lo nocivos que pueden ser el humo y el polvo del corte por plasma? A medida que el corte por plasma se hace más frecuente, la gestión de estos contaminantes es crucial para cumplir las normas medioambientales. Este artículo explora métodos eficaces para eliminar el polvo y el humo generados por las máquinas de corte por plasma, incluyendo técnicas de tratamiento en seco y en húmedo. Aplicando estas estrategias, podrá garantizar un entorno de trabajo más seguro y eficiente. Sumérjase y descubra cómo mantener su taller limpio y conforme a la normativa.

Con el uso generalizado de máquinas de corte por plasma, el humo y el polvo producidos durante el corte de chapas de acero plantean un importante problema de contaminación atmosférica.

Dado que la normativa medioambiental es cada vez más estricta, la persistencia de humo y polvo en el taller puede provocar el cierre temporal de una fábrica para su saneamiento.

Es imperativo aplicar un método de tratamiento de humos y polvo para hacer frente a estos gases residuales.

Este artículo ofrece una visión general de los métodos para tratar el humo y el polvo generados por corte por plasma y pretende ser informativo y útil.

Para el tratamiento del polvo generado por las máquinas de corte por plasma, se pueden emplear dos métodos: el método de tratamiento en seco y el método de tratamiento en húmedo.

La industria moderna requiere el procesamiento de metales pesados y aleaciones. La fabricación de herramientas y vehículos de transporte necesarios para las actividades diarias no puede llevarse a cabo sin metales.

Por ejemplo, grúas, coches, rascacielos, robots y puentes colgantes están hechos de componentes metálicos procesados con precisión. La razón es sencilla: los materiales metálicos son muy resistentes y duraderos.

Para la mayoría de la fabricación, sobre todo cuando se trata de artículos grandes y/o resistentes, materiales metálicos se convierten en una opción lógica.

Curiosamente, la resistencia de los materiales metálicos es también su inconveniente: como los metales no se dañan fácilmente, es difícil procesarlos para darles formas específicas.

Cuando se necesita procesar un componente que tiene el mismo tamaño y la misma resistencia que el ala de un avión, ¿cómo se puede lograr un corte y una conformación precisos? En la mayoría de los casos, esto requiere el uso de una máquina de corte por plasma.

Las chapas de acero son una de las cuatro formas principales de productos siderúrgicos, junto con los tubos, los perfiles y el alambre. En los países industrializados, la producción de chapas representa más de 50% de la producción total de acero. La producción de chapas de acero en China no ha dejado de aumentar, en consonancia con su crecimiento económico y su desarrollo industrial.

Caracterizadas por su gran relación anchura/espesor y una superficie considerable, las chapas de acero se clasifican en dos especificaciones principales en función del espesor: chapas finas y chapas gruesas.

Las chapas finas de acero, producidas mediante procesos de laminado en caliente o en frío, suelen tener un grosor de entre 0,2 mm y 4 mm. Estas chapas tienen una amplia aplicación en paneles de carrocería de automóviles, carcasas de electrodomésticos y componentes estructurales ligeros.

Las chapas de acero gruesas, por definición, superan los 4 mm de espesor. La práctica industrial subdivide aún más esta categoría:

La anchura de las chapas de acero grueso suele oscilar entre 600 mm y 3.000 mm, lo que permite satisfacer diversas necesidades industriales. Estas chapas se clasifican a su vez en función de las aplicaciones a las que se destinan:

Durante la Segunda Guerra Mundial, la productividad industrial estadounidense aumentó vertiginosamente, multiplicando por cinco la de las potencias del Eje en la producción de blindados, armamento y aviones. Esta notable hazaña se atribuyó en gran medida a las revolucionarias innovaciones en técnicas de producción en masa desarrolladas por la industria privada.

Un aspecto crítico de estos avances tecnológicos fue la búsqueda de métodos más eficientes para cortar y ensamblar componentes aeronáuticos. Muchos fabricantes aeronáuticos adoptaron una nueva técnica de soldadura con gas inerte, que supuso un gran avance en la tecnología de unión.

El descubrimiento fundamental radicaba en la capacidad de crear una barrera protectora alrededor del baño de soldadura mediante la ionización de gas a través de un arco eléctrico. Este mecanismo de protección impedía eficazmente la contaminación atmosférica, en particular la oxidación, lo que daba lugar a soldaduras más limpias y estructuras unidas sustancialmente más fuertes. Esta innovación no sólo mejoró la calidad de las soldaduras, sino también la productividad de las líneas de montaje de aviones.

A principios de la década de 1960, los ingenieros hicieron otro gran avance en la tecnología de corte térmico. Descubrieron que estrechando el orificio y acelerando el flujo de gas podían aumentar drásticamente la temperatura del arco. Este nuevo sistema alcanzaba temperaturas muy superiores a las de los equipos de soldadura convencionales, llegando a superar los 30.000°C (54.000°F).

A temperaturas tan extremas, el aparato trascendió su función original de soldadura y se convirtió en una herramienta de corte muy eficaz. El arco de plasma intensamente enfocado podía cortar metales robustos con notable facilidad y precisión, comparable a la de una cuchilla calentada a través de una sustancia que cede.

La introducción de la tecnología de corte por arco de plasma revolucionó los procesos de fabricación de metales. Mejoró drásticamente la velocidad de corte, la precisión y la versatilidad en una amplia gama de metales y espesores. El corte por plasma se hizo rápidamente indispensable en industrias que van desde la fabricación de automóviles a la construcción naval, ofreciendo capacidades que antes eran inalcanzables con los métodos tradicionales de oxicorte o corte mecánico.

La capacidad de un cortador de plasma para penetrar fácilmente en el metal se debe a las propiedades únicas del estado de plasma. Entonces, ¿qué es el estado de plasma?

En el mundo existen cuatro estados de la materia. La mayoría de las sustancias con las que entramos en contacto en nuestra vida cotidiana son sólidas, líquidas o gaseosas. El estado de una sustancia viene determinado por la interacción entre sus moléculas. Tomemos el agua como ejemplo:

El agua sólida es hielo. El hielo es un sólido formado por átomos eléctricamente neutros dispuestos en una red cristalina hexagonal. Debido a la interacción estable entre moléculas, mantiene una forma sólida.

El agua líquida es el estado en que la bebemos. Sigue existiendo una fuerza de interacción entre las moléculas, pero éstas se mueven a una velocidad lenta entre sí. Los líquidos tienen un volumen fijo, pero no una forma fija. La forma del líquido cambia según la forma del recipiente que lo contiene.

El agua gaseosa es vapor de agua. En el vapor de agua, las moléculas se mueven a gran velocidad y no tienen conexión entre sí. Como no hay fuerza de interacción entre las moléculas, el gas no tiene forma ni volumen fijos.

La cantidad de calor (convertido en energía) que reciben las moléculas de agua determina sus propiedades y su estado. En pocas palabras, más calor (más energía) permite a las moléculas de agua alcanzar un estado crítico en el que pueden liberarse de los efectos de sus enlaces químicos.

En un estado de bajo calor, las moléculas se unen fuertemente, formando un sólido. A medida que absorben más calor, las fuerzas entre ellas se debilitan y se convierten en un líquido. Cuando absorben aún más calor, las fuerzas entre las moléculas se pierden casi por completo y se convierten en un gas.

¿Qué ocurre si seguimos calentando el gas? Alcanza un cuarto estado: el estado de plasma.

Cuando el gas alcanza temperaturas extremadamente altas, entra en estado de plasma. La energía comienza a separar completamente las moléculas entre sí, y los átomos empiezan a dividirse.

Un átomo típico consta de protones y neutrones en el núcleo, rodeados de electrones. En el estado de plasma, los electrones se separan del átomo.

Una vez que la energía térmica hace que los electrones abandonen el átomo, comienzan a moverse a gran velocidad. Los electrones llevan una carga negativa, mientras que el núcleo atómico restante lleva una carga positiva. Estos núcleos atómicos cargados positivamente se denominan iones.

Cuando los electrones de alta velocidad chocan con otros electrones o iones, liberan una enorme cantidad de energía. Es esta energía la que confiere al estado de plasma sus propiedades únicas, lo que se traduce en una increíble capacidad de corte.

Cerca del 99% de la materia del universo se encuentra en estado de plasma. Debido a su altísima temperatura, no es frecuente encontrarlo en la Tierra; sin embargo, es muy común en cuerpos celestes como el Sol. En la Tierra, este estado puede observarse en los relámpagos.

Las máquinas de corte por plasma vienen en una variedad de formas y tamaños. Hay grandes máquinas de corte por plasma que utilizan brazos robóticos para un corte preciso, así como máquinas de corte por plasma manuales simplificadas que se utilizan en talleres manuales.

Independientemente de su tamaño, todas las máquinas de corte por plasma se basan en los mismos principios y tienen diseños estructurales similares.

Durante el funcionamiento de una máquina de corte por plasma, se envían gases comprimidos como nitrógeno, argón u oxígeno a través de un tubo estrecho. En el centro del tubo se coloca un electrodo negativo.

Cuando se suministra energía al electrodo negativo y la boquilla toca el metal, se forma un circuito conductor y se generan chispas eléctricas de alta energía entre el electrodo y el metal.

A medida que el gas inerte fluye por el tubo, las chispas eléctricas calientan el gas hasta que alcanza el cuarto estado de la materia. Este proceso de reacción produce una corriente de plasma con una temperatura aproximada de 16.649 grados Celsius y una velocidad de hasta 6.096 metros por segundo, que puede fundir rápidamente el metal.

El propio plasma tiene una corriente eléctrica que fluye a través de él. Mientras se suministre corriente continuamente al electrodo y el plasma permanezca en contacto con el metal, el ciclo de producción del arco eléctrico es continuo.

Para garantizar este contacto y evitar al mismo tiempo la oxidación y los daños causados por otras características desconocidas del plasma, la boquilla de la máquina de corte está equipada con otro juego de tubos. Este conjunto de tubos libera continuamente gas protector para proteger la zona de corte. La presión del gas de protección puede controlar eficazmente el radio del plasma columnar.

Cuanto más gruesa sea la chapa de acero a cortar, mayor será la corriente de corte necesaria.

Polvo de corte por plasma

El proceso de corte de metales por plasma genera cantidades significativas de humo y partículas, que comprenden una compleja mezcla de sustancias peligrosas. Estas emisiones incluyen óxidos metálicos, compuestos orgánicos volátiles (COV) como el acetaldehído, sulfuros y diversos hidrocarburos. Cuando estas partículas se liberan al aire, crean riesgos sustanciales tanto para la salud de los trabajadores como para la seguridad del medio ambiente.

La composición y concentración de estas emisiones varían en función de factores como el material que se está cortando, los parámetros de corte y la presencia de revestimientos o contaminantes. Por ejemplo, el corte de acero inoxidable puede producir cromo hexavalente, un carcinógeno conocido, mientras que el corte de acero galvanizado puede liberar humos de óxido de zinc, que pueden causar fiebre por humos metálicos.

La exposición prolongada a estos contaminantes transportados por el aire puede provocar el desarrollo de enfermedades profesionales graves, entre ellas:

En casos graves, la exposición aguda a altas concentraciones de determinados humos puede provocar afecciones potencialmente mortales como la fiebre por humos metálicos o el síndrome de dificultad respiratoria aguda (SDRA).

Dadas estas importantes preocupaciones sanitarias y medioambientales, la aplicación de medidas eficaces de control del polvo y los humos en las operaciones de corte por plasma es cada vez más crítica.

El método de tratamiento húmedo en el corte por plasma consiste en sumergir la pieza en un lecho de agua situado debajo de la máquina de corte. Esta técnica captura eficazmente los subproductos nocivos generados durante el proceso de corte, evitando su liberación a la atmósfera. El agua actúa como una barrera, atrapando humos, partículas y otras sustancias potencialmente peligrosas.

Aunque está muy extendido en entornos industriales, este método presenta varios retos:

A pesar de estas limitaciones, el tratamiento húmedo sigue siendo una opción viable para muchas aplicaciones debido a su eficaz capacidad de reducción de humos y ruidos. Para mitigar algunos inconvenientes, los sistemas avanzados pueden incorporar funciones de filtración de agua, control de temperatura y gestión automatizada del nivel de agua.

El método de tratamiento en seco consiste en recoger el humo y el polvo producidos durante el corte por plasma. Existen varios métodos de recogida: aspiración lateral, aspiración inferior y aspiración superior. El humo y el polvo se introducen en una tubería mediante un ventilador y luego se purifican utilizando equipos de eliminación de polvo antes de ser vertido en el taller o en el exterior.

Este método se actualiza constantemente con el avance de la tecnología de las máquinas de corte. Anteriormente, se instalaba una cubierta de aspiración móvil en el cabezal de corte, pero en las aplicaciones prácticas se comprobó que no era eficaz para eliminar el humo y el polvo debido al estrecho espacio existente entre la placa de acero y la posición de corte. La mayor parte del humo y el polvo se encuentra en la parte inferior de la placa, y la cubierta superior de aspiración de polvo es incapaz de eliminarlo eficazmente.

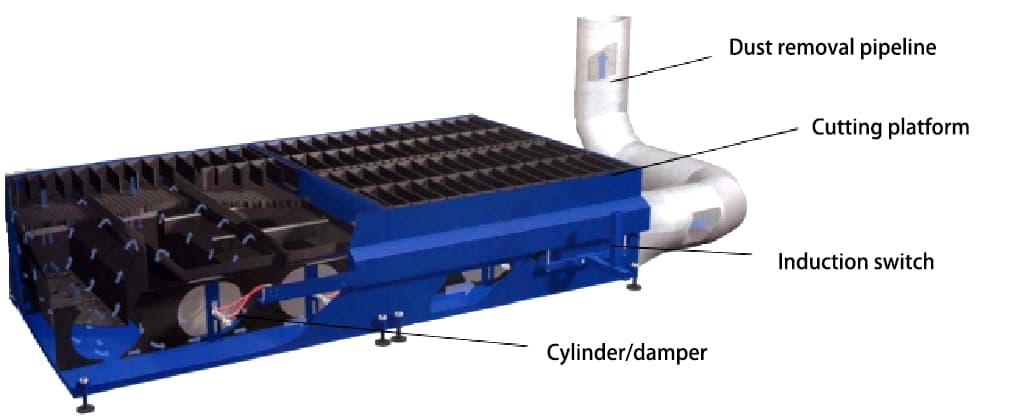

Debajo de la máquina de corte se instala una plataforma de trabajo de extracción de polvo equipada con un sistema de depuración de humos de corte. Este sistema transporta directamente el humo cargado de polvo producido durante el corte al purificador para su procesamiento. A continuación, el gas purificado y conforme a las normas se expulsa a través de la rejilla de escape del purificador.

Ventajas: Esta configuración evita la contaminación secundaria; la limpieza del polvo es cómoda; después del corte, la pieza puede pasar directamente al siguiente proceso, lo que mejora la eficacia del trabajo. Este sistema es adecuado para metales no ferrosos corte de metales.

Desventajas: La eliminación del polvo requiere una inversión, lo que se traduce en unos costes de inversión iniciales más elevados.

El sistema de eliminación de polvo de procesamiento en seco se compone de una plataforma de corte en seco, una tubería de eliminación de polvo, un purificador y un ventilador, entre otros componentes. Durante el corte, el humo y el polvo producidos son capturados por la plataforma de corte en seco.

La salida de aire de la plataforma está conectada a la entrada de aire de la tubería de eliminación de polvo. Bajo la presión negativa de la tubería, el humo de corte y el polvo entran en la tubería de eliminación de polvo y posteriormente en el purificador para su purificación.

En este caso, la plataforma de corte es un componente clave del sistema de eliminación de polvo.

El sistema de eliminación de polvo puede clasificarse en función del método de captura de humo y polvo de la plataforma de corte en:

Sistema de aspiración de polvo de la plataforma de corte tipo compuerta

Sistema de extracción de polvo de la plataforma de corte por soplado y aspiración

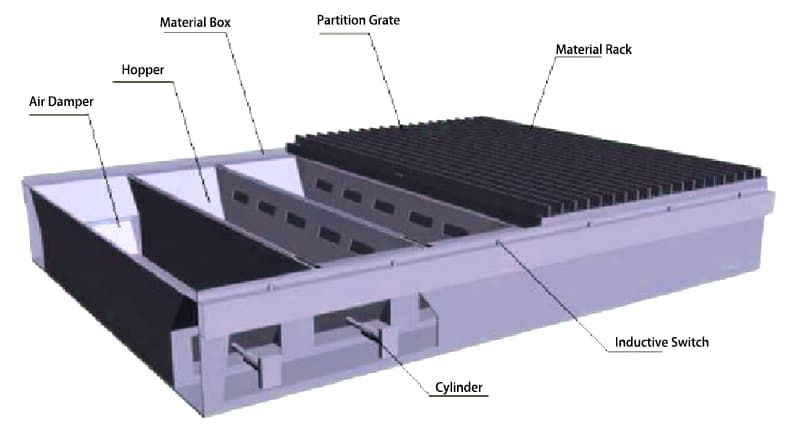

Principio de funcionamiento: Debajo de la máquina de corte se instala una plataforma de trabajo de aspiración con rejilla que divide la plataforma en varias cámaras de aspiración de igual anchura a lo largo de la plataforma. Cada cámara de aspiración está equipada con una tolva de polvo con un orificio de aspiración.

A ambos lados de la longitud de la plataforma, hay conductos de aire, cada uno equipado con una persiana y el cilindro correspondiente a cada cámara de succión en el lado del conducto de aire. Cuando el cabezal de corte de la máquina de corte se mueve sobre cada cámara de succión, el cilindro es controlado por el interruptor del sensor para abrir la persiana de la cámara de succión correspondiente en el conducto de aire.

Este proceso aspira el humo y el polvo producidos durante el corte en el conducto de aire de eliminación de polvo, antes de entrar finalmente en el purificador principal para su purificación.

Estructura de la plataforma de corte de puertas cortavientos

Características del sistema de eliminación de polvo de la plataforma de corte tipo Louver

La succión de la plataforma de corte se concentra eficazmente en la región donde se encuentra el cabezal de corte (con una anchura igual a la de la plataforma de corte y una longitud de aproximadamente 1 m). Esta región se desplaza con el cabezal de corte, lo que ahorra significativamente la cantidad de succión.

Desventajas:

Ventajas:

La plataforma de corte tipo persiana es más adecuada para aplicaciones de eliminación de polvo cuando la anchura de la plataforma es inferior a 4 m.

Cálculo del volumen de aspiración del sistema de eliminación de polvo de la plataforma de corte tipo Louver

El volumen de aspiración necesario de la plataforma de corte tipo persiana está muy relacionado con la anchura de la plataforma de corte. La fórmula de cálculo del volumen de aspiración es la siguiente:

Q = W × 2 × 0,667 × υ × 3600

Dónde:

En función de la estructura de la plataforma de corte, para las plataformas de corte con una anchura de corte efectiva inferior a 4 m, se suele adoptar una estructura de aspiración de un solo lado. Para plataformas de corte con una anchura superior a 4 m, se utiliza una estructura de aspiración de doble cara.

Plataforma de corte de gases de escape de una cara/dos caras Diagrama estructural CAD y cálculo del volumen de gases de escape

Basándose en la ecuación anterior, si la anchura de la plataforma de corte está entre 2 m y 4 m, el volumen de escape necesario Q = (2~4) × (0,8~1) × 3600 = 6000~12000 m 3/h.

Si la anchura de la plataforma de corte es de 4m~6m, entonces el volumen de escape requerido Q = (4~6) × (0,8~1) × 3600 = 12000~22000 metros cúbicos por hora.

Sistema de extracción de polvo de corte por aspiración de una o dos caras - Tabla de selección para el colector de polvo Kaitian

| Estructura de la plataforma de corte | Anchura de la plataforma de corte | Volumen de escape(m3/h) | Modelo de colector de polvo |

| Plataforma de escape unilateral | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| Plataforma de escape de doble cara | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

Nota: La selección del modelo anterior es sólo de referencia. Factores como la longitud de la plataforma de corte, el número de cabezales de corte por plasma y la distancia desde la posición de instalación del colector de polvo hasta la plataforma de corte pueden afectar al modelo del colector de polvo. Para la selección de un modelo específico, consulte a un representante de ventas de Kaitian Environmental Protection.

Ejemplos de aplicación de los sistemas de eliminación de polvo tipo persiana

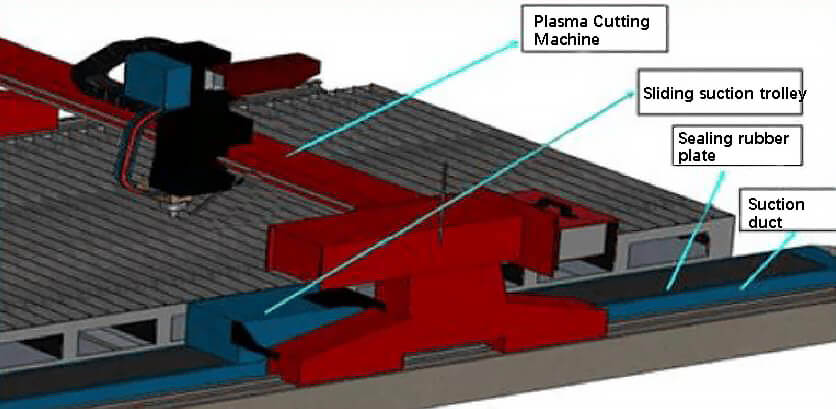

Principio de funcionamiento: El sistema emplea un enfoque de doble acción que combina el flujo de aire dirigido y la aspiración estratégica para eliminar eficazmente el polvo durante las operaciones de corte de metal. Un conducto rectangular de entrada de aire se coloca estratégicamente a lo largo de un lateral de la plataforma de corte. Este conducto se complementa con un carro móvil de aspiración de aire que se desplaza por encima, sincronizando su movimiento con el de la máquina de corte.

En el lado opuesto de la plataforma de corte, se instala un soplador de aire de alta velocidad. La alineación lineal del carro deslizante de admisión de aire, el cabezal de corte y el soplador de aire a lo largo de la viga transversal de la máquina de corte crea una trayectoria de flujo optimizada para la extracción de polvo.

La rejilla de la plataforma de corte, junto con la chapa de acero que se está procesando, forma un "canal de humos" controlado. Durante la operación de corte, el soplador de aire genera un flujo de aire direccional que impulsa el polvo y los humos de corte a través de este canal. A continuación, este aire contaminado es captado eficazmente por el carro de admisión, canalizado hacia el conducto rectangular y transportado posteriormente al sistema central de purificación para su filtración y tratamiento exhaustivos.

Este enfoque integrado garantiza una recogida exhaustiva del polvo, minimiza la contaminación atmosférica y mantiene un entorno de trabajo más limpio. El diseño del sistema permite un rendimiento uniforme en distintos patrones de corte y tamaños de piezas, lo que mejora tanto la eficacia operativa como la seguridad en el lugar de trabajo.

Estructura de la plataforma de corte por succión y soplado

La estructura de la plataforma de corte por soplado y succión incluye un conducto de succión cuadrado y un carro de succión deslizante, que son componentes cruciales. Durante el funcionamiento, bajo el efecto de la presión negativa en la tubería, la correa de sellado se adhiere estrechamente a la parte superior del conducto de succión cuadrado, cumpliendo una función de sellado.

En el carro de succión deslizante, hay dos rodillos dentro del carro. La cinta de sellado se levanta cuando pasa por el carro. De este modo, el polvo y el humo entran en el conducto de aspiración cuadrado a través de la abertura de aspiración del carro y, a continuación, pasan al purificador para su limpieza.

Características del sistema de eliminación de polvo de la plataforma de corte por soplado-aspiración

La plataforma de corte por soplado-aspiración se ha utilizado ampliamente en los últimos años, con notables efectos de eliminación de polvo en plataformas de corte de más de 4 metros.

Ventajas:

Desventajas:

Cálculo del volumen de escape para el sistema de eliminación de polvo de la plataforma de corte por soplado-aspiración

El volumen de escape necesario para una plataforma de corte por soplado-aspiración está relacionado en gran medida con la tasa de cobertura de la placa de acero en la plataforma, por lo que el efecto de la tasa de cobertura en el volumen de escape debe ser considerado exhaustivamente.

Para un sistema típico de eliminación de polvo por soplado-aspiración en conducto de una sola corredera:

Q = 6000~12000m3/h

Para un sistema de eliminación de polvo por soplado-aspiración con conducto de doble corredera:

Q = 14000~24000m3/h

Debido a la influencia de la estructura de la plataforma de corte y el tamaño del conducto de aspiración, los sistemas de eliminación de polvo por soplado-aspiración de conducto deslizante simple se utilizan generalmente para plataformas de corte con anchuras de corte efectivas inferiores o iguales a 5 m; para las superiores a 5 m, se utilizan sistemas de eliminación de polvo por soplado-aspiración de conducto deslizante doble.

Plataforma de corte de conductos de aire deslizantes simples/dobles Diagrama estructural CAD y cálculo del volumen de escape

Según la ecuación anterior:

Para una plataforma de corte de anchura ≤4,5 m con un único conducto de aire deslizante, el volumen de escape necesario es Q = 6000~12000 m3/h.

La anchura de la plataforma de corte es superior a 4,5 m y dispone de conductos de aire deslizantes dobles. Por lo tanto, el volumen de aire de escape necesario es Q = 18000~24000m3/h.

Esquema soplado-aspiración

Doble aspiración Diagrama esquemático

Ejemplos de aplicación del sistema de aspiración de polvo por soplado

Vídeo de obra de XCMG (antes de encender el colector de polvo)

Vídeo in situ de XCMG (después de encender el colector de polvo)

Plataforma de cadenas de arrastre

1. Aplicación de la plataforma de cadenas de arrastre:

2. Ventajas de la plataforma de cadenas de arrastre

La plataforma de la cadena de arrastre se divide secuencialmente en la zona de alimentación del transportador de rodillos, la zona de corte y la zona de limpieza de recogida. Estas tres secciones pueden funcionar simultáneamente, lo que mejora eficazmente la eficiencia del procesamiento. La escoria de corte puede desprenderse automáticamente durante el proceso de laminación de la plataforma, evitando la parada manual para la retirada de escoria.

3. Caso práctico de la plataforma de la cadena de placas