Imagine que toda su línea de producción se detiene debido a un PLC que no funciona correctamente. Frustrante, ¿verdad? Este artículo se sumerge en consejos prácticos para solucionar problemas de PLC, ayudándole a identificar y resolver problemas rápidamente. Aprenderá acerca de las comprobaciones de entrada y salida, la inferencia lógica del programa y cómo evitar errores comunes. Tanto si es un ingeniero experimentado como si es nuevo en este campo, esta guía le ofrece información valiosa para que sus operaciones funcionen sin problemas.

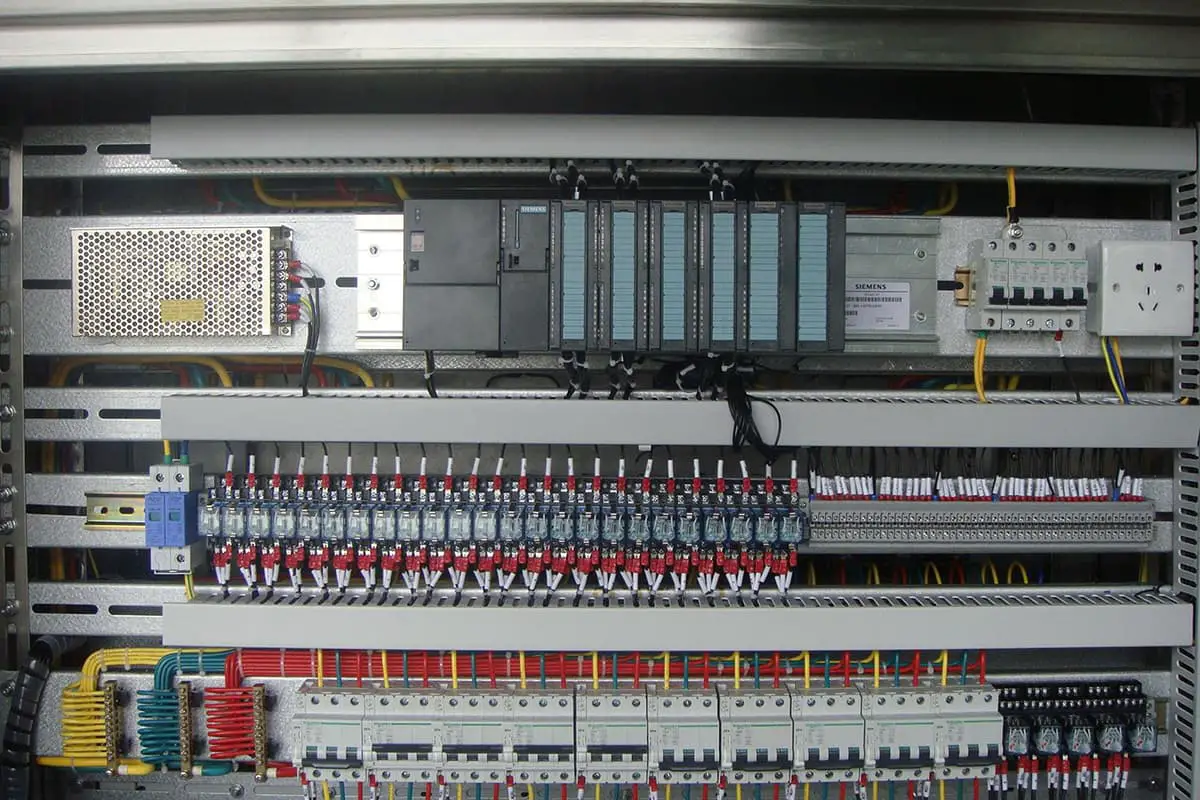

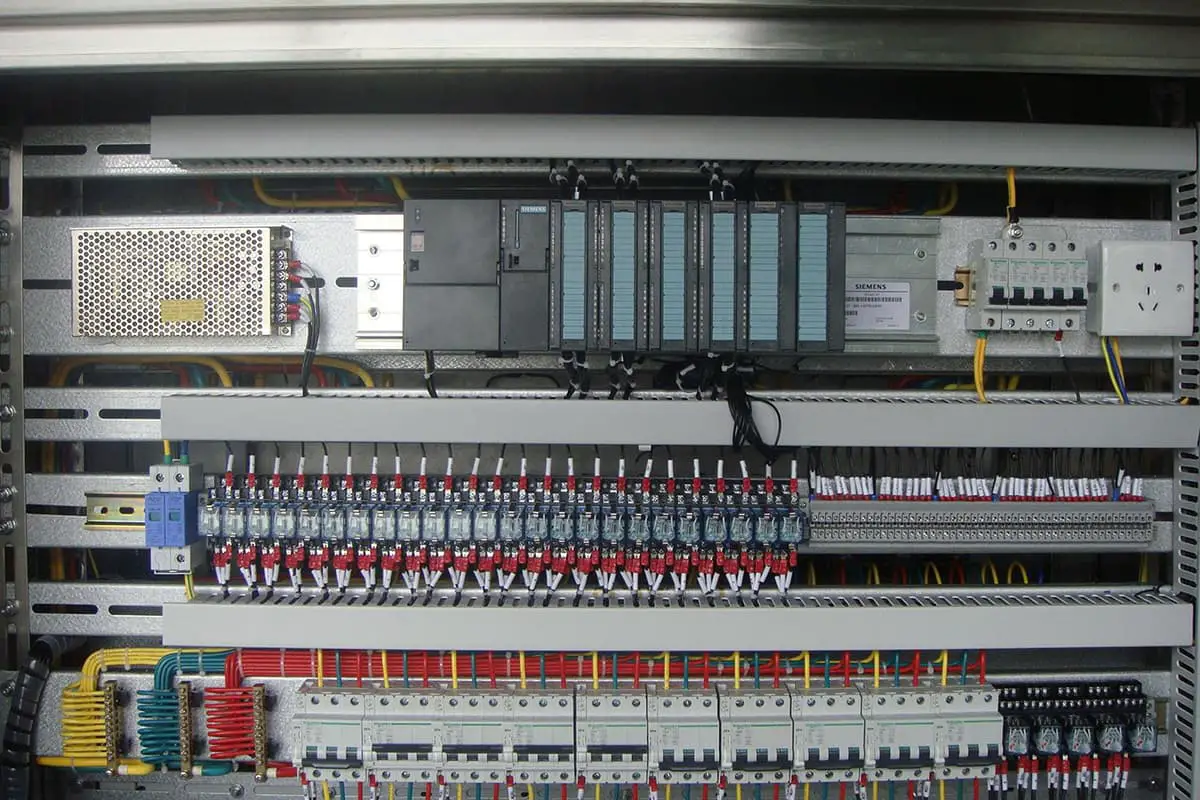

Un pequeño controlador lógico programable (PLC) controla con flexibilidad un sistema complejo. Lo que ves son filas escalonadas de bloques de terminales de relés de entrada y salida, las luces indicadoras correspondientes y los números del PLC, como si fuera un circuito integrado con docenas de patas.

Sin un esquema, cualquiera estaría indefenso a la hora de localizar averías en los equipos, lo que supondría una importante ralentización en la detección de fallos.

Para ello, creamos un gráfico basado en el esquema eléctrico, colocado en el panel o armario de control del equipo, en el que se indica el número de cada terminal de entrada y salida del PLC, su símbolo eléctrico correspondiente y su nombre, similar a la descripción de la función de cada patilla de un circuito integrado. Con este gráfico de entradas y salidas, los electricistas familiarizados con el proceso de funcionamiento o el diagrama de escalera del equipo pueden empezar a solucionar problemas.

Para quienes no están familiarizados con el proceso de operación o no pueden leer diagramas de escalera, se necesita una tabla adicional: la tabla de funciones lógicas de entrada-salida del PLC. Esta tabla demuestra la correspondencia lógica de la mayoría de los circuitos de entrada (elementos de disparo, elementos asociados) y circuitos de salida (elementos de ejecución) durante el proceso de operación.

La experiencia demuestra que si dominas el uso de la tabla de correspondencias entrada-salida y la tabla de funciones lógicas entrada-salida, puedes solucionar fácilmente los fallos eléctricos sin necesidad de un esquema.

Instrucciones lógicas básicas del PLC

| Describa | Mitsubishi | Siemens | OMROM |

| Carga, contacto normalmente abierto al principio del circuito | LD | LD | LD |

| Carga inversa, contacto normalmente cerrado al principio del circuito | LDI | LDN | LD NO |

| Y, contacto normalmente abierto | Y | A | Y |

| Contacto inverso y normalmente cerrado | ANI | AN | Y NO |

| O, contacto normalmente abierto | O | 0 | O |

| Contacto inverso o normalmente cerrado | ORI | EN | O NO |

| Bloque y | ANB | ALD | Y LD |

| Bloque o | ORB | VIEJO | O LD |

| Salida | OUT | = | OUT |

| Negar | INV | NO | NO |

Para determinar el estado de un pulsador, final de carrera, línea u otro circuito de entrada, puede pulsar el pulsador (u otro contacto de entrada) mientras el PLC está alimentado (preferiblemente en estado no operativo para evitar el funcionamiento involuntario del equipo).

La luz de entrada PLC correspondiente al botón debería encenderse, indicando que el botón y la línea funcionan con normalidad. Si la luz no se enciende, es posible que el pulsador esté defectuoso, que la línea tenga mal contacto o que haya un cable roto.

Para los puntos de salida del PLC (considerando aquí los tipos de salida de relé), si la luz indicadora correspondiente para el actuador no se ilumina a pesar de que el PLC esté en funcionamiento, indica que la función lógica de entrada-salida del PLC para este actuador no se ha satisfecho, lo que sugiere un fallo en el circuito de entrada.

Si el indicador luminoso correspondiente está encendido, pero el actuador correspondiente, como una electroválvula o un contactor, no funciona, compruebe primero la alimentación de control de la electroválvula y el fusible.

Si el comprobador luminoso no se ilumina al medir el terminal común del punto de salida del PLC correspondiente, puede haber un fallo de alimentación, como un fusible fundido.

Si el comprobador luminoso se ilumina, la alimentación eléctrica es buena, lo que sugiere un fallo en la electroválvula, el contactor o la línea correspondientes.

Tras descartar fallos en la electroválvula, el contactor o la línea y comprobar que el sistema sigue sin funcionar con normalidad, utilice un multímetro para conectar una sonda al terminal común de salida correspondiente y la otra al punto de salida del PLC correspondiente.

Si la electroválvula sigue sin funcionar, indica un fallo en la línea de salida. Si la electroválvula funciona, el problema reside en el punto de salida del PLC.

Dado que un lápiz de prueba a veces puede dar lecturas falsas, un método alternativo de análisis podría ser medir la tensión entre el punto de salida del PLC y el extremo común utilizando un multímetro. Si la tensión es cero o cercana a cero, sugiere que el punto de salida del PLC funciona con normalidad y que el fallo es externo.

Si la tensión es relativamente alta, indica que la resistencia de contacto de este punto es demasiado alta y se ha dañado. Además, cuando el indicador luminoso no se enciende, pero la electroválvula o el contactor correspondientes se activan, es posible que este punto de salida se haya soldado debido a una sobrecarga o a un cortocircuito.

En este punto, se deben retirar los cables conectados a este punto de salida y medir la resistencia entre el punto de salida y el extremo común utilizando el ajuste de resistencia del multímetro. Si la resistencia es baja, significa que este punto de contacto está dañado. Si la resistencia es infinitamente alta, significa que el punto de contacto está bien, y es probable que el indicador luminoso de salida correspondiente esté averiado.

Existen muchos tipos de PLC utilizados habitualmente en la industria. En los PLC de gama baja, las instrucciones de los diagramas de escalera son prácticamente las mismas. Para máquinas de gama media-alta, como el S7-300, muchos programas se escriben en listas de sentencias.

Los diagramas de escalera prácticos deben tener anotaciones simbólicas; de lo contrario, la lectura se dificulta. Comprender el proceso o el funcionamiento del equipo antes de mirar el diagrama de escalera facilita la lectura.

Si se analiza un fallo eléctrico, generalmente se utiliza el método de backtracking o deducción inversa, es decir, partiendo del punto de fallo, se encuentra el relé de salida del PLC correspondiente y se comienza a rastrear hacia atrás las relaciones lógicas que satisfacen su funcionamiento.

La experiencia indica que, una vez detectado un problema, el fallo suele subsanarse, ya que es raro que se produzcan varios fallos simultáneamente.

Normalmente, los PLC son dispositivos extremadamente fiables, con un bajo índice de fallos. Sin embargo, hay factores externos que pueden hacer que un PLC funcione mal. Se produjo un incidente con un interruptor de proximidad alimentado por 220 V. Los dos cables de entrada de señal del PLC y la línea de alimentación de 220 V del interruptor de proximidad compartían un cable de cuatro conductores. Cuando el interruptor falló, el electricista lo sustituyó, pero intercambió por error la línea de alimentación neutra con la línea común de entrada del PLC, lo que provocó que se quemaran tres puntos de entrada del PLC al recibir alimentación.

En otro caso, la línea neutra del transformador de alimentación del sistema se interrumpió debido a la corrosión, lo que provocó que la alimentación de 220 V del PLC se elevara a 380 V. Esto dañó el módulo de alimentación de la base del PLC. Esto dañó el módulo de potencia de la base del PLC. Esto se rectificó posteriormente añadiendo un transformador de control de aislamiento 380/220V. Los extremos comunes de salida del PLC Siemens S7-200 están etiquetados como 1L, 2L, etc., con la computadora de trabajo representada como AC1N y la fuente de alimentación de +24V como L+M. Esta categorización puede confundir fácilmente a los principiantes o a aquellos con menos experiencia. Malinterpretar el L+M como un terminal de alimentación de 220V podría quemar instantáneamente la fuente de alimentación de 24V del PLC.

Las probabilidades de que componentes de hardware como PLC y CPU funcionen mal o de que el software se desvíe son prácticamente insignificantes. Del mismo modo, a menos que estén sometidos a una fuerte intrusión eléctrica, es poco probable que fallen los puntos de entrada de los PLC. Los puntos normalmente abiertos de los relés de salida del PLC, salvo cortocircuitos periféricos de la carga o un mal diseño que permita que la corriente de carga supere su rango nominal, tienen una larga vida útil.

Por lo tanto, al solucionar averías eléctricas, la atención debe centrarse principalmente en los componentes eléctricos periféricos del PLC. En lugar de sospechar constantemente de problemas con el hardware o el software del PLC, este enfoque es crucial para la rápida reparación de los equipos defectuosos y la rápida reanudación de la producción. Así pues, el énfasis en la localización de averías eléctricas en Control PLC no está en el propio PLC, sino en los componentes eléctricos periféricos dentro de los circuitos controlados por el PLC.