¿Alguna vez se ha preguntado cómo convierten las máquinas fuerzas invisibles en potentes movimientos? En esta entrada del blog exploraremos los fascinantes mundos de las transmisiones neumáticas e hidráulicas. Aprenderá cómo estos sistemas utilizan el aire y el líquido para accionar diversas máquinas, comprenderá sus componentes y descubrirá sus ventajas y desafíos únicos. Prepárese para dejarse cautivar por la mecánica que hay detrás de la tecnología cotidiana.

La transmisión neumática es un sofisticado método de transferencia de potencia que utiliza gas comprimido, normalmente aire, como medio de trabajo para transportar energía y señales de control a través de un sistema. Esta tecnología aprovecha la energía potencial almacenada en el gas a presión para realizar trabajos mecánicos y ejecutar funciones de control.

El sistema de transferencia de potencia en la transmisión neumática comprende varios componentes clave que trabajan en sinergia. El aire comprimido, generado por compresores, se canaliza a través de una red de tuberías y se regula mediante válvulas de control de precisión. A continuación, este aire presurizado se dirige a actuadores neumáticos -como cilindros, actuadores rotativos o motores neumáticos- que convierten eficazmente la energía potencial del gas comprimido en energía mecánica. Esta conversión permite una amplia gama de movimientos lineales y rotativos, lo que hace que los sistemas neumáticos sean muy versátiles en aplicaciones industriales.

El aspecto de transmisión de información de los sistemas neumáticos aprovecha los principios de la dinámica de fluidos para realizar complejas operaciones lógicas y funciones de control. Esto se consigue mediante el uso de elementos lógicos neumáticos o dispositivos fluídicos, que forman colectivamente lo que se conoce como sistema de control neumático. Estos elementos, que pueden incluir compuertas AND, compuertas OR y flip-flops, utilizan el flujo y la presión del aire comprimido para procesar y transmitir señales de control. Esta lógica neumática puede utilizarse para crear sofisticados esquemas de control sin necesidad de componentes eléctricos, ofreciendo un sólido rendimiento en entornos agresivos o explosivos en los que los sistemas electrónicos pueden resultar inadecuados.

Los sistemas neumáticos funcionan a presiones de trabajo relativamente bajas, que suelen oscilar entre 0,3 y 0,8 MPa (43,5 y 116 PSI), lo que ofrece claras ventajas en aplicaciones industriales. La baja viscosidad del aire comprimido se traduce en pérdidas mínimas de energía durante la transmisión a través de tuberías, lo que hace que estos sistemas sean muy eficientes para el suministro y transporte de gas a distancias moderadas, generalmente de hasta 1.000 metros.

Una de las principales ventajas de los sistemas neumáticos es su seguridad inherente. A diferencia de los sistemas hidráulicos o eléctricos, las configuraciones neumáticas no presentan riesgo de explosión o descarga eléctrica, ni siquiera en caso de fugas o fallos de los componentes. Este aspecto de la seguridad es especialmente valioso en entornos con materiales inflamables o donde las chispas eléctricas podrían ser peligrosas.

Además, los sistemas neumáticos incorporan protección contra sobrecargas. Cuando se aplica una carga excesiva, el sistema simplemente se detiene sin dañar los componentes, a diferencia de los sistemas hidráulicos, que pueden acumular presiones peligrosas. Esta característica permite simplificar el diseño del sistema y reducir los requisitos de mantenimiento.

Sin embargo, es importante tener en cuenta que los sistemas neumáticos requieren un suministro fiable de aire comprimido. Esto requiere la instalación y el mantenimiento de compresores de aire, unidades de tratamiento del aire (para eliminar la humedad y las partículas) y depósitos de almacenamiento. Aunque esta infraestructura representa una inversión inicial, a menudo resulta rentable a largo plazo debido a la eficacia del sistema y a sus reducidas necesidades de mantenimiento.

Además, los sistemas neumáticos ofrecen una excelente capacidad de control y precisión, lo que los hace ideales para aplicaciones que requieren movimientos rápidos y repetitivos o un control delicado de la fuerza. Se utilizan ampliamente en procesos de fabricación como el montaje, el envasado y la manipulación de materiales, donde su velocidad, limpieza y adaptabilidad ofrecen ventajas significativas sobre otros métodos de transmisión de potencia.

Los sistemas de transmisión neumática constan de varios componentes clave que trabajan en sinergia para convertir el aire comprimido en energía mecánica para diversas aplicaciones industriales. Los elementos principales son:

Fuente de aire:

Suelen suministrarse mediante compresores de aire, que presurizan el aire ambiente hasta alcanzar la presión requerida por el sistema. Los compresores modernos suelen incorporar variadores de velocidad para mejorar la eficiencia energética.

Actuador neumático:

Estos dispositivos convierten la energía potencial del aire comprimido en trabajo mecánico. Los tipos más comunes son:

Válvulas de control neumáticas:

Críticas para el control del sistema, estas válvulas regulan el caudal de aire y se clasifican en:

Accesorios neumáticos:

Esencial para la eficiencia y longevidad del sistema:

Sensores e instrumentación:

Sistemas de control:

La transmisión neumática utiliza aire comprimido como medio, lo que ofrece numerosas ventajas en las aplicaciones industriales:

La compresibilidad inherente del aire puede afectar negativamente a la estabilidad dinámica de los sistemas neumáticos, provocando variaciones de rendimiento bajo cargas fluctuantes. Esta característica suele traducirse en una menor precisión de funcionamiento y limitaciones en la velocidad de trabajo, sobre todo en aplicaciones que requieren tiempos de respuesta rápidos o una salida de fuerza constante.

La presión de funcionamiento relativamente baja de los sistemas neumáticos, que suele oscilar entre 0,5 y 0,7 MPa (72 y 101 psi), limita su capacidad para generar una fuerza y un par elevados. Esta limitación hace que los sistemas neumáticos sean menos adecuados para aplicaciones pesadas o tareas que requieren una transmisión de potencia sustancial, especialmente en comparación con las alternativas hidráulicas o electromecánicas.

La transmisión de señales de control por aire presenta tiempos de respuesta más largos que los sistemas electrónicos u ópticos, que funcionan a la velocidad de la luz o cerca de ella. Esta latencia inherente hace que el control neumático sea menos eficaz para sistemas de transmisión complejos y de alta velocidad o para aplicaciones que exigen capacidad de respuesta en tiempo real, como la robótica avanzada o los procesos de fabricación de precisión.

Los sistemas neumáticos suelen estar asociados a una importante generación de ruido, principalmente debido a la rápida expansión del aire comprimido durante los ciclos de escape. Esta contaminación acústica puede ser preocupante en los entornos de trabajo y requerir medidas adicionales de insonorización o equipos de protección individual para los operarios.

La transmisión hidráulica es la transmisión de energía y control utilizando el líquido como medio de trabajo.

Los sistemas hidráulicos aprovechan la potencia de la dinámica de fluidos para convertir, transmitir y aplicar energía de forma eficiente en aplicaciones industriales. En esencia, las bombas hidráulicas transforman la energía mecánica en energía hidráulica presurizando un medio fluido, normalmente aceite mineral. Este fluido presurizado sirve como portador de energía, capaz de transmitir potencia a distancias considerables con pérdidas mínimas.

La red circulatoria del sistema consta de componentes diseñados con precisión, como válvulas de control, acumuladores y tuberías de alta presión. Estos elementos trabajan conjuntamente para regular el caudal, la presión y la dirección del fluido. A continuación, el fluido controlado se dirige a los actuadores hidráulicos, como cilindros para movimientos lineales o motores para movimientos de rotación, donde la energía hidráulica se reconvierte en fuerza mecánica y movimiento.

Este versátil método de transmisión de potencia permite tanto una reciprocación lineal precisa como un movimiento rotatorio suave, por lo que resulta ideal para aplicaciones que van desde la maquinaria pesada hasta la robótica delicada. El medio de trabajo, normalmente aceite mineral, se elige por su incompresibilidad, propiedades lubricantes y estabilidad térmica. Sin embargo, los fluidos biodegradables respetuosos con el medio ambiente están ganando terreno en determinadas aplicaciones.

Los sistemas hidráulicos ofrecen varias ventajas sobre los elementos de transmisión mecánica tradicionales, como correas, cadenas y engranajes, entre ellas una mayor densidad de potencia, un funcionamiento más suave y la capacidad de transmitir fuerza por trayectorias complejas. Además, proporcionan un excelente control de la fuerza y la velocidad, lo que los hace indispensables en la fabricación moderna y los equipos móviles.

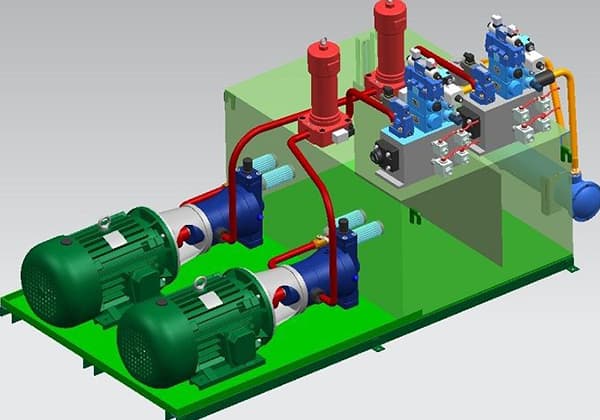

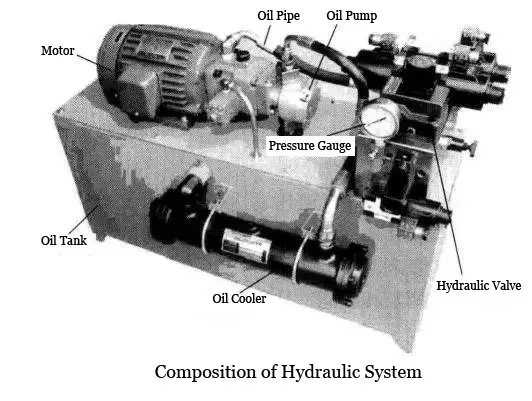

El sistema hidráulico es un componente crítico en muchas aplicaciones industriales, especialmente en los procesos de conformado de metales. Comprende varios elementos clave que trabajan en sinergia para transmitir potencia y controlar el movimiento con precisión:

Bomba hidráulica:

El corazón del sistema, que convierte la energía mecánica en energía hidráulica mediante la presurización del fluido.

Válvula de control hidráulico:

Regula el caudal y la dirección del fluido hidráulico, lo que permite un control preciso de los movimientos del actuador.

Actuadores hidráulicos:

Convertir la energía hidráulica en fuerza mecánica y movimiento. Estos incluyen:

Componentes auxiliares:

Esencial para la eficiencia y fiabilidad del sistema, incluyendo:

Máquinas plegadoras ejemplifican la utilización eficaz de la transmisión hidráulica en el conformado de metales. Estas máquinas aprovechan la potencia hidráulica para generar las elevadas fuerzas necesarias para el plegado preciso de chapas metálicas. La capacidad del sistema para proporcionar una fuerza variable y controlada a lo largo de la carrera de plegado garantiza la precisión y la repetibilidad en la producción de formas complejas.

Los sistemas hidráulicos modernos para la fabricación de metales suelen incorporar funciones avanzadas como el control de bucle cerrado, válvulas proporcionales e interfaces digitales, que mejoran la precisión, la eficiencia energética y la integración con procesos de producción automatizados.

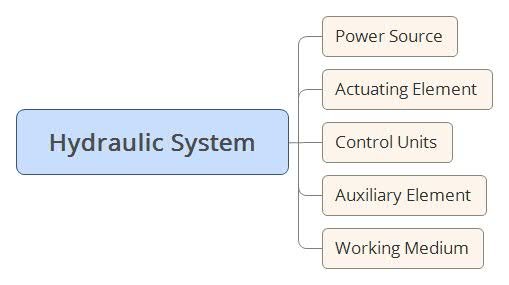

El sistema hidráulico consta de varios componentes críticos, cada uno de los cuales desempeña un papel vital en la conversión y transmisión eficientes de la energía:

Los componentes de potencia, principalmente las bombas hidráulicas, son el corazón del sistema. Convierten la energía mecánica en energía cinética del fluido, generando presión y caudal. Estas bombas suministran aceite a presión a todo el sistema hidráulico, actuando como fuente de energía primaria.

Los actuadores, incluidos los cilindros hidráulicos y los motores, funcionan como los músculos del sistema. Convierten la energía hidráulica en energía mecánica mediante procesos casi isotérmicos. Los cilindros hidráulicos producen un movimiento alternativo lineal, ideal para tareas de elevación o prensado. Los motores hidráulicos, por su parte, generan movimientos de rotación, idóneos para aplicaciones que requieren una fuerza de giro continua.

Los elementos de control constituyen el sistema nervioso del sistema. Esta categoría engloba diversos componentes diseñados para regular y ajustar la presión del fluido, el caudal y la dirección dentro del circuito hidráulico. Estos elementos garantizan que los actuadores funcionen con precisión de acuerdo con los requisitos especificados, permitiendo movimientos complejos y coordinados.

Los componentes auxiliares, aunque a menudo se pasan por alto, son cruciales para la integridad y el rendimiento del sistema. Esta categoría incluye:

El fluido de trabajo, normalmente aceite hidráulico especializado, actúa como el alma del sistema. Además de su función principal en la transmisión de energía, este fluido también lubrica las piezas móviles, disipa el calor y, a menudo, arrastra los contaminantes. La elección del aceite hidráulico influye significativamente en la eficacia del sistema, la longevidad de los componentes y el rendimiento general.

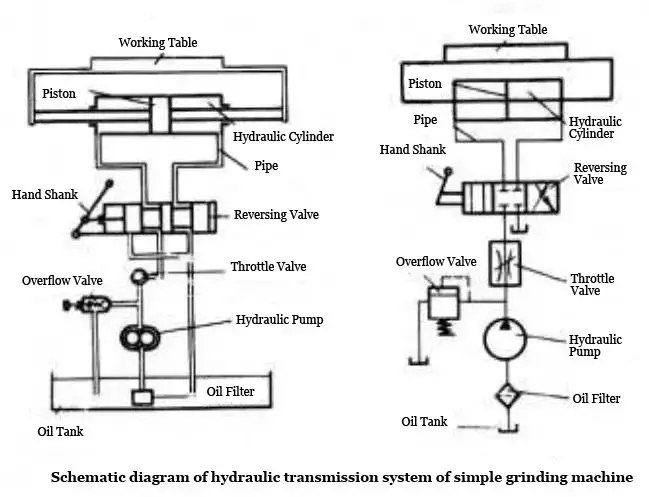

He aquí un ejemplo de amoladora hidráulica sencilla:

El motor eléctrico acciona la bomba hidráulica, extrayendo aceite del depósito y convirtiendo la energía mecánica en energía de presión hidráulica. Este fluido presurizado sirve como medio de potencia para todo el sistema.

El fluido hidráulico entra en la cámara izquierda del cilindro hidráulico a través de una válvula de control de caudal (válvula de mariposa) y una válvula de control direccional (válvula de inversión). Esta acción fuerza el movimiento del pistón, impulsando la mesa hacia la derecha. Simultáneamente, el fluido de la cámara derecha se desplaza y vuelve al depósito.

Cuando la válvula de control direccional se desplaza, el fluido hidráulico se redirige para entrar en la cámara derecha del cilindro. Esto hace que el pistón se mueva hacia la izquierda, retrayendo la mesa.

La velocidad de movimiento del cilindro hidráulico puede controlarse con precisión ajustando la apertura de la válvula de control de caudal. Esto permite ajustar con precisión la velocidad del proceso de rectificado.

La presión del sistema se regula mediante una válvula de alivio de presión (válvula de rebose), que ayuda a mantener una fuerza constante y protege el sistema de una presión excesiva.

En los esquemas de sistemas hidráulicos, se utilizan símbolos normalizados conocidos como símbolos funcionales para representar diversos componentes. Estos símbolos proporcionan una forma clara y concisa de ilustrar circuitos hidráulicos complejos y sus funciones.

Este sistema de transmisión hidráulica ejemplifica los principios de la potencia de fluidos, demostrando cómo la energía hidráulica puede controlarse y aplicarse eficazmente en operaciones de mecanizado de precisión.

Circuito básico

Un sistema de transmisión hidráulica típico consta de varios componentes hidráulicos que trabajan juntos para lograr funciones específicas.

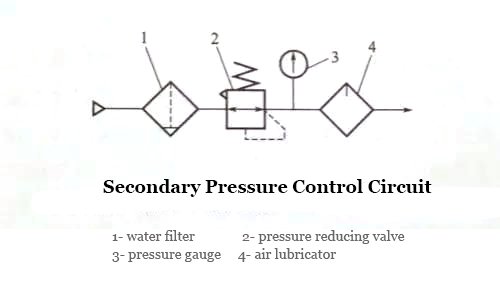

Todo sistema de transmisión hidráulica se compone de varios circuitos básicos, cada uno con funciones de control específicas. Combinando estos circuitos básicos, se puede controlar la dirección de movimiento, la presión de trabajo y la velocidad de movimiento del actuador.

Según su función de control, el circuito básico se divide en tres tipos: el bucle de control de presión, el bucle de control de velocidad y el bucle de control de dirección.

① El circuito de control de la presión

La válvula de control de presión se utiliza para controlar todo el sistema o un circuito de presión de alcance local.

Según su función, el circuito de control de presión puede dividirse en cuatro circuitos: ajuste de presión, cambio de presión, liberación de presión y estabilización de presión.

② Bucle de control de velocidad

Este bucle controla el caudal del actuador regulando el caudal del medio hidráulico. La función del bucle de control de velocidad se divide en dos partes: el circuito de regulación de velocidad y el bucle de sincronización.

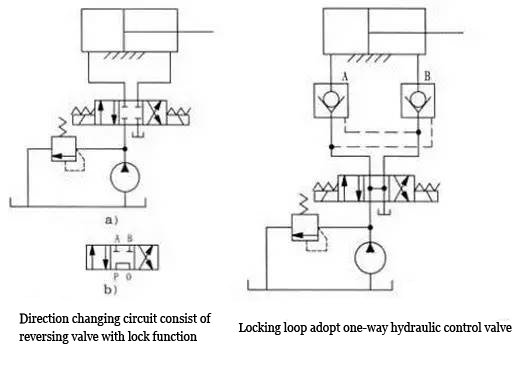

③ Bucle de control de dirección

Este bucle controla la dirección de flujo del medio hidráulico. La válvula de control direccional controla la dirección de movimiento de un único actuador, permitiéndole moverse o detenerse tanto en sentido positivo como negativo, lo que se conoce como circuito conmutador.

Cuando el elemento actuador se detiene, el circuito que impide la fuga externa debida a la carga u otros factores externos se denomina bucle de bloqueo.

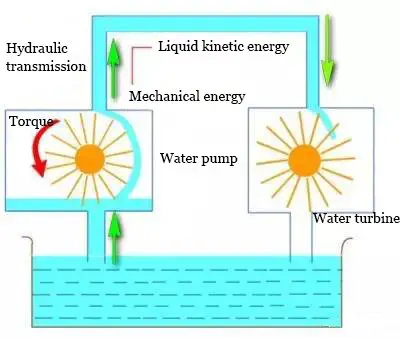

La transmisión hidráulica consiste en la transferencia de energía a través de la energía cinética del líquido, utilizando éste como medio de trabajo.

El impulsor convierte la velocidad de rotación y el par de entrada de un motor (como un motor de combustión interna, un motor, una turbina, etc.) e impulsa las piezas de trabajo de la máquina a través del eje de salida.

El fluido y el impulsor interactúan entre sí en el eje de entrada, el eje de salida y la carcasa, produciendo un cambio en el momento de impulso para transmitir energía.

La transmisión hidráulica difiere significativamente en principio, estructura y rendimiento de la transmisión hidráulica basada en la presión del fluido.

El eje de entrada y el eje de salida de la transmisión hidráulica sólo están conectados al medio de trabajo a través del líquido, y el contacto no directo entre los componentes da lugar a una transmisión no rígida.

Características del accionamiento hidráulico

Adaptabilidad automática

El convertidor de par hidráulico puede aumentar o disminuir automáticamente su par de salida con los cambios en las cargas externas, y la velocidad puede aumentar o disminuir en consecuencia, logrando una regulación continua de la velocidad dentro de un amplio rango.

Aislamiento de vibraciones

Dado que el medio de trabajo entre el impulsor es líquido, su conexión no es rígida, lo que permite absorber los choques y vibraciones del motor y la carga externa. Esto garantiza un arranque y aceleración estables y un funcionamiento uniforme, alargando la vida útil de las piezas.

Rendimiento de penetración

Cuando la velocidad de rotación de la bomba es constante y la carga cambia, el eje de entrada (es decir, la rueda de la bomba o el eje del motor) cambia.

Se pueden utilizar diferentes tipos de elementos hidráulicos para adaptarse a los requisitos del motor de diferentes máquinas de trabajo, mejorando la potencia mecánica y el rendimiento económico.

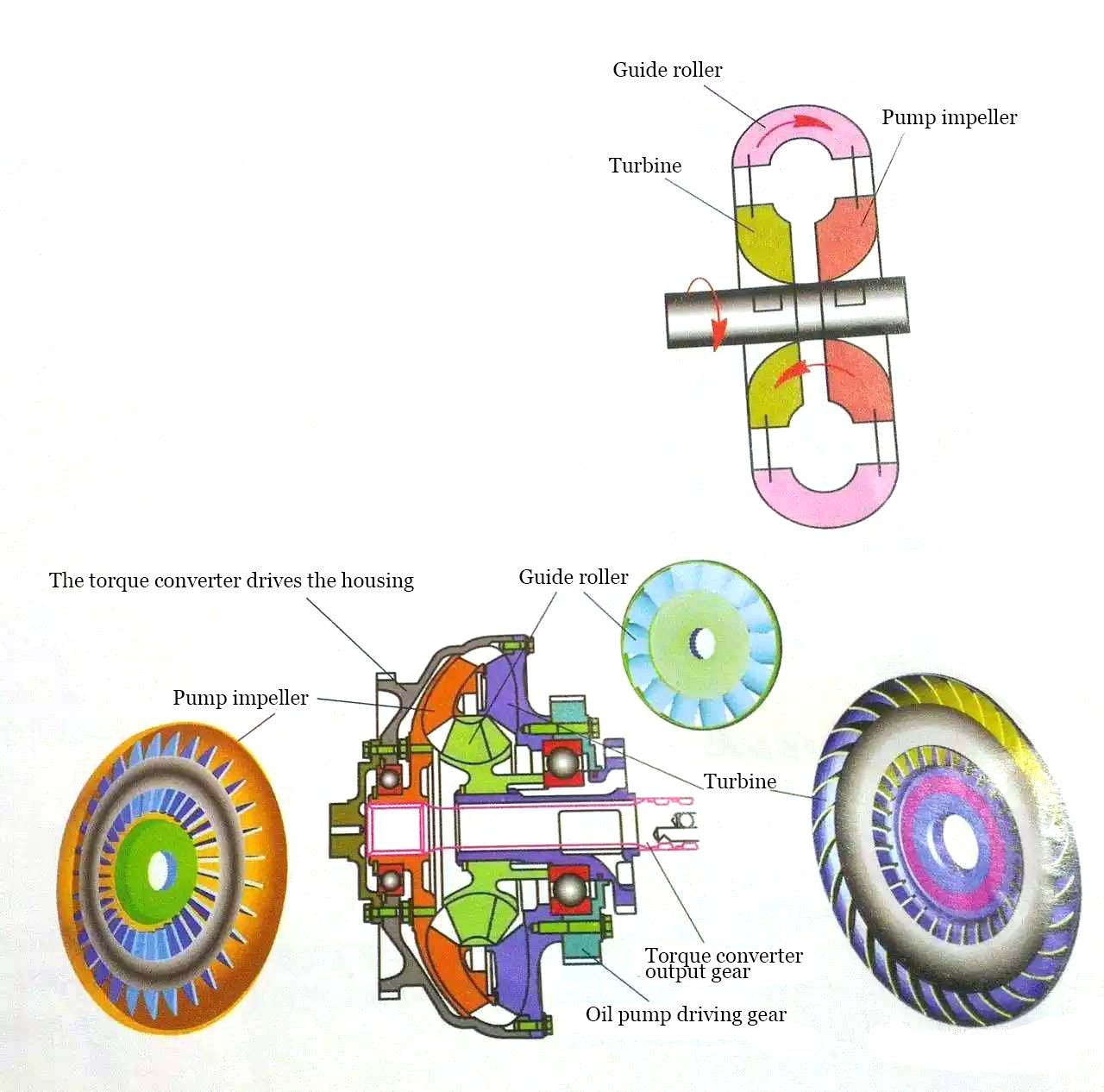

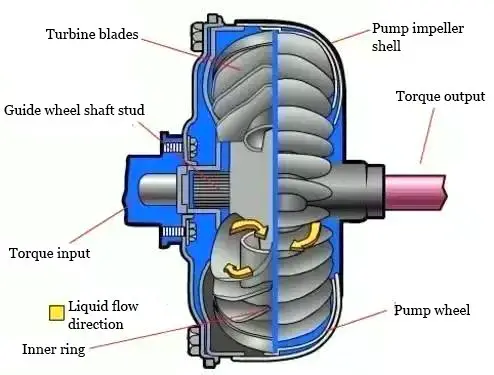

El principio básico del accionamiento hidráulico

La fuente de energía original (como un motor de combustión interna, un motor, etc.) impulsa la rueda de la bomba para que gire, aumentando la velocidad y la presión del fluido de trabajo y convirtiendo la energía mecánica en energía cinética del líquido.

El líquido de trabajo, ahora con energía cinética, golpea la turbina y libera energía a la turbina, haciendo que gire y accione la salida, transfiriendo energía en última instancia.

La transmisión hidráulica utiliza energía cinética líquida para transferir energía, y suele incluir acopladores hidráulicos, convertidores de par hidráulicos y componentes mecánicos hidráulicos.

① Acoplador hidráulico

Un acoplador hidráulico, también conocido como acoplamiento hidráulico, es un dispositivo mecánico utilizado para conectar una fuente de energía (normalmente un motor) a una máquina de trabajo para suministrar potencia de rotación.

Además de usarse en las transmisiones automáticas de los automóviles, los acopladores hidráulicos se utilizan mucho en la industria naval y pesada.

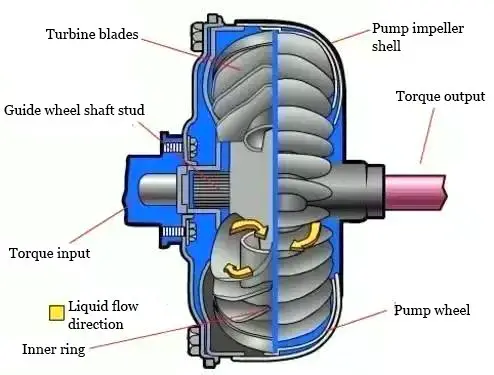

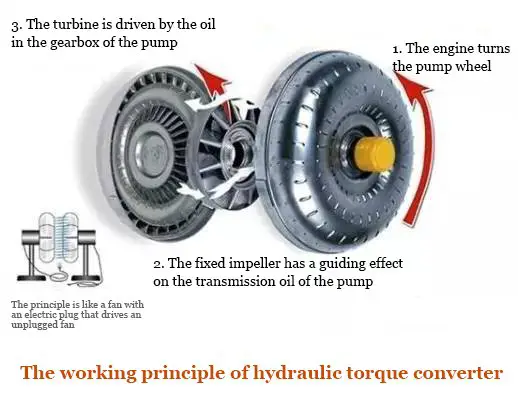

② Convertidor de par

Un convertidor de par hidráulico es un elemento hidráulico que consta de una rueda de bomba, una turbina y una rueda guía. Se instala entre el motor y la transmisión y utiliza aceite hidráulico como medio de trabajo para transmitir y convertir el par, ajustar la velocidad y proporcionar funcionalidad de desconexión.

Aplicación del accionamiento hidráulico

El uso de la transmisión hidráulica en la maquinaria moderna comenzó a principios del siglo XX, principalmente como equipo de propulsión de barcos y mecanismos de transmisión entre las hélices para resolver el problema de la velocidad limitada debida a las turbinas de vapor o gas de alta potencia y velocidad que sufrían "cavitación".

Hoy en día, la transmisión hidráulica se utiliza ampliamente en automóviles, tractores, maquinaria de construcción, locomotoras de ferrocarril, vehículos blindados cisterna, petróleo perforación maquinaria, maquinaria de elevación y transporte, ventiladores, bombas y otros equipos.