Imagine cortar el metal como un cuchillo la mantequilla, pero sobre la marcha. Las cortadoras por plasma portátiles están revolucionando sectores como el de la automoción o el aeroespacial al ofrecer capacidades de corte precisas y de alta velocidad a una fracción de los costes tradicionales. Este artículo se sumerge en los aspectos esenciales de las cortadoras de plasma portátiles, desde su funcionamiento y ventajas hasta las principales marcas y consejos de seguridad. Tanto si es un profesional experimentado como un novato curioso, descubrirá cómo estas potentes máquinas compactas pueden transformar sus proyectos de metalurgia. Prepárese para dejar de lado el ruido y obtener la información que necesita.

A arco de plasma es una herramienta mecánica que utiliza la tecnología de corte por plasma para procesar materiales metálicos.

Este método consiste en utilizar el calor generado por un arco de plasma de alta temperatura para fundir y evaporar partes del metal en el corte, mientras que el impulso de alta velocidad del plasma elimina el metal fundido para formar el corte deseado.

Las máquinas de corte por plasma portátiles se caracterizan por su alta calidad, precisión y gran operatividad.

Ofrecen una precisión de corte comparable a corte por láser a un precio más asequible, lo que las convierte en una opción atractiva para una amplia gama de industrias, como la automoción, la construcción naval, la maquinaria de construcción, los equipos petroquímicos, la maquinaria industrial ligera, la industria aeroespacial, los recipientes a presión, así como la decoración y la fabricación de rótulos a gran escala.

Estas máquinas son adecuadas para cortar y procesar placas metálicas de acero al carbono, acero inoxidable, cobre, aluminio y otros materiales.

Definición

El corte por plasma es un proceso que utiliza el calor generado por un arco de plasma de alta temperatura para fundir y evaporar partes del metal en el corte, mientras que el impulso de alta velocidad del plasma elimina el metal fundido y crea un borde de corte limpio.

La llama de alta temperatura y alta velocidad generada por el arco de plasma funde o vaporiza el metal en el filo de corte, por lo que se trata de un proceso de corte físico que es fundamentalmente diferente de la reacción química (quemado) utilizada en la oxicorte.corte de combustible. Dado que el arco de plasma es el núcleo del corte por plasma, es importante aclarar su papel y función en este proceso.

Principio del corte por plasma:

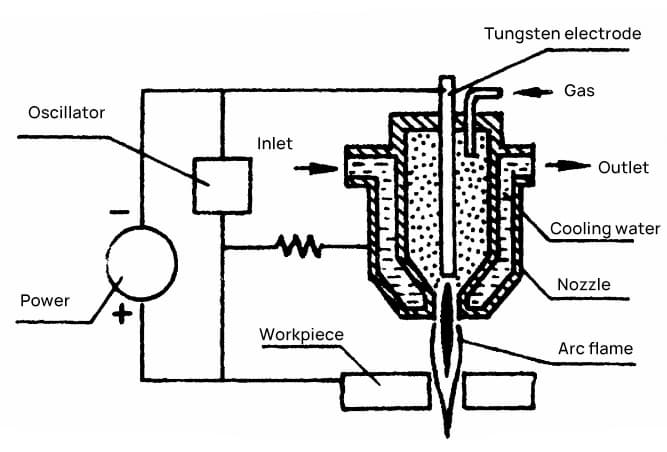

Arco de plasma:

Un arco de plasma, también conocido como arco comprimido, es un tipo de arco eléctrico en el que la energía se fuerza a concentrarse en la columna del arco comprimiéndola. El gas de trabajo de la columna de arco se ioniza completamente, produciendo un plasma. Un gas totalmente ionizado se denomina "plasma", que está compuesto en su totalidad por partículas cargadas y tiene una fuerte conductividad eléctrica y propiedades electromagnéticas distintas, al tiempo que mantiene una carga neutra general. El plasma se considera el cuarto estado de la materia.

Principio de generación del arco de plasma:

1. Efecto de contracción térmica:

El arco arde entre el electrodo de tungsteno y el metal que se corta a través del orificio de la tobera. El "gas refrigerante", que circula por un sistema refrigerado por agua, se introduce alrededor de la periferia del arco, provocando un fuerte enfriamiento y reduciendo drásticamente la conductividad de la columna de arco.

Esto aumenta la densidad de corriente, permitiendo que la energía de toda la columna de arco se concentre en la zona central.

2. Efecto de contracción magnética:

Cuando la corriente en la parte central del plasma alcanza un cierto valor, el campo magnético inherente de la columna de arco desempeña un papel importante en la reducción adicional de la conductividad de la columna de arco y el aumento de la temperatura del plasma.

3. Efecto de contracción mecánica:

El orificio de la boquilla refrigerada por agua restringe el diámetro de la columna de arco comprimido, aumentando la densidad de energía y la temperatura de la columna de arco.

Principio de funcionamiento del corte por plasma:

Realización de corte por plasma:

Cuando la presión de los tres tipos de efectos de contracción y la presión de difusión térmica en el interior del arco de plasma alcanzan el equilibrio, un chorro de plasma de alta temperatura (15.000-33.000°C) y alta velocidad (300-1500m/s) es expulsado de la boquilla sobre el componente a cortar.

Al entrar en contacto con el material que se está enfriando, el plasma se recombina inmediatamente en átomos o moléculas y libera energía, haciendo que el metal del filo de corte se caliente rápidamente y se funda.

Al mismo tiempo, el flujo de partículas a alta velocidad tiene una energía cinética considerable y genera un fuerte choque mecánico, que remueve el metal fundido para lograr el corte deseado.

Comparación entre el corte por plasma y el oxicorte:

En comparación con el oxicorte, las máquinas de corte por plasma tienen la ventaja de utilizar arcos de plasma para fundir y soplar rápidamente el metal que se está cortando, formando el corte deseado.

El corte por plasma tiene varias características que lo diferencian del oxicorte, como por ejemplo, estrecho ancho de corteLa calidad de corte es excelente, la velocidad de corte es rápida, la zona afectada por el calor es pequeña y la deformación es reducida.

El corte por plasma se utiliza principalmente para materiales que no pueden cortarse con oxicorte, como acero inoxidable, acero de alta aleación, hierro fundido, cobre, aluminio, aleaciones y no metales.

Comparación entre el corte por plasma y corte con llama:

a. El corte por plasma produce cortes de mejor calidad:

① El plasma funde el metal más rápidamente y concentra el calor en un área más pequeña, reduciendo las posibilidades de deformación de la pieza.

② El plasma produce superficies de corte más lisas con menos escoria, lo que reduce significativamente la necesidad de un procesamiento secundario.

③ Cuando se cortan piezas con un grosor inferior a 40 mm, el corte por plasma tiene ventajas evidentes sobre el oxicorte en términos de calidad y velocidad.

b. El corte por plasma es más eficaz:

① El corte por plasma acorta enormemente el tiempo de perforación.

② El uso de una cortadora de plasma no requiere el precalentamiento de las piezas de trabajo, lo que resulta en un procesamiento directo.

③ Cuando materiales de corte con un espesor inferior a 40 mm, el corte por plasma presenta ventajas evidentes en cuanto a velocidad. Concretamente, al cortar piezas de 20 mm, una cortadora por plasma de 200 A puede alcanzar una velocidad de corte entre 6 y 8 veces superior a la del corte por llama.

c. El corte por plasma tiene una gama de aplicaciones más amplia:

El plasma puede cortar acero al carbono, acero inoxidable, aluminio, cobre y otros metales, mientras que el oxicorte se utiliza principalmente para el acero al carbono.

d. La velocidad de corte, la calidad de corte y los costes generales de funcionamiento de las máquinas de corte por plasma son muy inferiores a los del oxicorte, especialmente cuando se cortan piezas con un espesor inferior a 40 mm.

Ventajas del corte por plasma:

Amplia gama de corte, puede cortar todo chapas metálicas. Mediante el uso de diferentes gases de trabajo, puede cortar varios metales que son difíciles de cortar por oxicorte, especialmente para metales no ferrosos (acero inoxidable, aluminio, cobre, titanioníquel), con mejores resultados de corte.

Rápida velocidad de corte y alta eficiencia. La velocidad de corte puede alcanzar más de 10m/min. Cuando se cortan metales de pequeño espesor, el corte por plasma es más rápido, especialmente cuando se cortan chapas finas de acero al carbono, la velocidad puede ser 5-6 veces más rápida que el oxicorte.

La superficie de corte es lisa, con poca deformación térmica y casi ninguna zona afectada por el calor.

Mayor precisión de corte que el corte por llama, el corte bajo el agua no tiene deformación, y el corte por plasma fino tiene mayor precisión y menores costes de corte.

Desventajas del corte por plasma:

La precisión de corte del plasma puede llegar a 1 mm, que no es tan buena como la del corte por láser.

Sin embargo, las máquinas de corte por plasma son más baratas que las máquinas de corte por láser, lo que las hace ventajosas para el tratamiento basto (se han desarrollado máquinas de corte de alta precisión).

La fuerte luz de arco, el ruido y el humo generados durante el corte pueden contaminar el medio ambiente.

Sin embargo, Tecnología CNC y las técnicas de corte por plasma bajo el agua se han desarrollado para reducir los daños a los trabajadores.

Ideal para cortar chapas de acero de 4-30 mm, evitando las desventajas de corte lento velocidad, gran deformación, grave fusión del filo de corte e importante colgadura de escoria causada por el oxicorte.

Sin embargo, cuando se cortan chapas gruesas, el corte puede adquirir forma de V y requerir un suministro de gran potencia, lo que se traduce en elevados costes de consumo de energía.

Características funcionales:

Las máquinas de corte por plasma portátiles tienen velocidades de corte rápidas, alta precisión y bajos costes.

La estructura general de la máquina es razonable, robusta, fácil de manejar y duradera.

Superficies de corte pequeñas y limpias sin escoria colgante, lo que evita la necesidad de un procesamiento secundario.

Los sistemas CNC de gama alta están equipados con encendido automático del arco y un rendimiento estable.

La precisión de corte alcanza niveles excelentes, y la máquina puede equiparse con fuentes de alimentación de plasma americanas Hypertherm o Feimat.

La máquina también puede leer archivos de trazado DXF generados por programas como AUTOCAD mediante software de conversión. El sistema de control utiliza una unidad flash USB para intercambiar archivos de procesamiento, lo que hace que la operación sea cómoda y rápida.

Características estructurales:

Características técnicas:

Las marcas de máquinas de corte por plasma CNC portátiles incluyen RILAND, Panasonic, Tayor, Lincoln, Hypertherm, Jasic, HG, Time, KENDE, etc. Estas son marcas de máquinas de corte por plasma de renombre mundial y la calidad de sus productos es tranquilizadora.

Las máquinas de corte CNC portátiles son ahora tecnológicamente maduras y perfectas, tanto que los clientes pueden incluso instalarlas y depurarlas ellos mismos tras elegir su marca preferida.

¿Cómo elegir un portátil? Máquina de corte por plasma CNC que se adapte a sus necesidades?

1. Las máquinas de corte CNC portátiles ofrecen dos métodos de corte: corte por plasma y corte por llama. Ambos métodos pueden configurarse en la misma máquina de corte compacta.

2. El corte por plasma es el método preferido para cortar chapas finas, ya que tiene el doble de velocidad de corte que el corte por llama. Por lo tanto, solemos recomendar a los clientes que elijan ambos métodos de corte a la hora de seleccionar una máquina de corte CNC portátil.

3. Las máquinas de corte CNC portátiles son dispositivos de accionamiento de un solo lado, que requieren una alta estabilidad en términos de rieles. Si el material de los rieles no es bueno, afectará directamente el efecto de corte del equipo. Elegimos perfiles de aleación de aluminio porque tienen buena tenacidad y gran estabilidad.

4. A la hora de seleccionar un sistema de control numérico, algunas personas creen erróneamente que cuanto más avanzado e importado sea el sistema, mejores serán los resultados.

Sin embargo, lo más importante es si podemos manejar y dominar el sistema con eficacia.

5. La elección de la fuente de alimentación de plasma es crucial para el corte por plasma. A veces, con el fin de aumentar la configuración, muchos fabricantes recomiendan diferentes marcas de fuentes de alimentación de plasma a los clientes, e incluso les dicen que elijan una importada. Este es otro malentendido.

Para las fuentes de alimentación de plasma, el grosor del corte que conviene al cliente es el adecuado.

Para chapas gruesas, es mejor utilizar el oxicorte, ya que por muy grande que sea la potencia del plasma, el efecto de corte no es tan bueno como el del oxicorte.

Para las fuentes de alimentación de plasma, por lo general recomiendo Huayuan, que tiene una buena retroalimentación de los usuarios y bajas tasas de servicio post-venta, aunque nuestra empresa se ocupa principalmente de las fuentes de alimentación de plasma. Por supuesto, el precio también es transparente sin beneficio.

6. Evite recomendaciones extravagantes al hacer su selección y evite añadir funciones innecesarias que puedan parecer útiles pero que en realidad son redundantes.

Por ejemplo, el encendido automático tiene un coste inferior a 20 yuanes, pero requiere cableado en el interior de nuestra viga y tiene un alto índice de fallos.

Una vez que hay un problema, no es fácil de sustituir o reparar, y además ocupa espacio en la viga. La solución práctica es comprar un dispositivo de encendido automático para una estufa de gas, que es seguro, práctico y barato.

A la hora de elegir una máquina de corte CNC portátil, el tabú es elegir una configuración demasiado lujosa o excesiva, lo que puede llevar a una inversión excesiva o a una funcionalidad inadecuada. Ninguna de las dos cosas es una buena elección.

1. Compruebe si la conexión entre el host y el travesaño es fiable.

A. El corte por llama incluye: una línea de conexión del motor eléctrico de elevación; una línea de conexión de control de la válvula solenoide de oxígeno de corte.

B. El corte por plasma incluye: una línea de conexión del motor de elevación eléctrica; una línea de arranque del arco de potencia de plasma (esta línea conecta el anfitrión de corte a la fuente de alimentación de corte por plasma).

2. Compruebe la conexión eléctrica.

A. Cuando se utiliza el corte con llama:

Los requisitos de alimentación de la máquina de corte: AC 220V 50/60Hz 1KW.

Compruebe si la conexión del enchufe de alimentación del host es fiable y está conectada a una fuente de alimentación externa.

B. Cuando se utiliza el corte por plasma:

Los requisitos de alimentación de la máquina de corte: AC 220V 50/60Hz 1KW.

Requisitos de alimentación del plasma: AC 220V 50/60Hz.

El requisito de potencia de la fuente de alimentación para el corte por plasma estará sujeto a la placa de características real de la fuente de alimentación de plasma utilizada.

Después de la comprobación: conecte la fuente de alimentación externa → encienda el interruptor de alimentación en el panel posterior del host de corte.

3. Ajuste del programa (este paso es el mismo para el oxicorte y el corte por plasma)

① Transfiera el programa realizado en el ordenador al sistema de control de corte utilizando una unidad flash USB. En la interfaz principal de inicio del sistema, pulse F3 (editar) → pulse F3 (unidad flash USB) → utilice los botones (Y+↑) o (Y-↓) del panel del sistema de control para encontrar el nombre del archivo que desea transferir al sistema → pulse F2 (copiar). A continuación, pulse cualquier flecha amarilla a ambos lados de F1-F6 para volver a la interfaz de inicio.

② Cargar los archivos existentes en el sistema de control de corte para su uso.

En la interfaz principal de inicio del sistema, pulse 3 (editar) → pulse F2 (cargar) + utilice los botones (Y+↑) o (Y-↓) del panel del sistema de control para buscar el nombre de archivo que se utilizará para el corte → pulse F2 (cargar).

4. Ajustar los parámetros de corte

① En la interfaz principal de inicio del sistema, pulse F4 (parámetros) → pulse F1 (sistema) → utilice los botones (Y+↑) o (Y-↓) del panel del sistema de control para mover la flecha "uno" hacia arriba y hacia abajo para seleccionar el modelo de máquina. → Pulse (X+一) o (X-一) para seleccionar el tipo de corte. → Tras la selección, pulse F6 (guardar).

② En la interfaz principal de inicio del sistema, pulse F4 (parámetros) → pulse F4 (control) → utilice los botones (Y+↑) o (Y-↓) del panel del sistema de control para desplazarse hacia arriba y hacia abajo.

Ajuste cada parámetro: La configuración de los parámetros para el corte normal es la siguiente:

| Llama | Plasma |

| Indicación de perforación de bordes: Cerrar | Indicación de perforación de bordes: Cerrar |

| Retardo de precalentamiento: 3000 | Retardo de arranque del arco: 0100.00 |

| Retardo de elevación de la pistola de corte: 00100 | Retardo de elevación de la pistola de corte: 00000.00 |

| Retardo de bajada de la pistola de corte: 00000 | Retardo de bajada de la pistola de corte: 00000.00 |

| Retardo de encendido: 00000 | Retraso de perforación: 00100.00 |

| Pistola cortadora perforadora litro: 00050 | Relación de velocidad en curva: 080%% |

| Pistola de corte perforante gota: 00042 | Tiempo de subida de posicionamiento: 00000.00 |

| Retraso de perforación: 00000 | Compensación de rendija: 00001.00 (la mitad de la rendija real) |

| Compensación de rendija: 001,0 (mitad de la rendija real) | Retardo de subida de la perforación: 00000.00 |

| Radio del arco de esquina: 00500,00 | |

| Velocidad de descenso en curva: 100% |

Después de ajustar cada parámetro, pulse F6 (Guardar).

③En la interfaz principal del arranque del sistema, pulse F4 (Parámetro) → Pulse F2 (Velocidad) para ajustar la velocidad de corte. Los parámetros específicos son los siguientes:

Velocidad de arranque: X00100 Y00100

Aceleración: X00100 Y00100

Límite de velocidad manual: X02000 Y02000

Velocidad de procesamiento: X02000 Y02000

5. Ajuste la forma o chapa de acero para que coincida con el patrón de corte y la placa de acero real. (En este paso se utilizan tanto la llama como el plasma).

① Alinee un lado de la placa de acero con el eje Y de la máquina de corte. Utilice una regla para medir la distancia desde ambos extremos de la placa de acero cerca de la máquina de corte hasta la máquina. Basándose en la situación específica in situ, ajuste la máquina de corte o la placa de acero para alinear un lado de la placa de acero con el eje Y de la máquina de corte.

② En la interfaz principal del arranque del sistema, pulse F1 (Auto) → Pulse F4 (Gráficos) → Pulse F4 (Proceso) → Pulse F1 (Rotación) → A continuación, pulse F1 (Espejo X), 2 (Espejo X), 3 (Espejo XY) o F4 (Rotación) para hacer coincidir el punto inicial del patrón y la intersección de la placa de acero. (Después de pulsar F4 (Rotación), introduzca un ángulo de rotación y pulse "OK"). Si el patrón gira a una posición no deseada, pulse F6 (Restaurar) y, a continuación, pulse otro botón entre F1 (Espejo X), 2 (Espejo X), 3 (Espejo XY) o F4 (Rotación) para procesar el patrón hasta que esté satisfecho. Pulse cualquier flecha amarilla entre F1 y F6 para volver al menú principal.

③ En el menú principal, pulse F1 (Auto) → Pulse los botones del panel de control etiquetados (Y+↑), (Y-↓), (X+→) o (X-←) para mover la boquilla de la antorcha a la posición correspondiente en la que el patrón empieza a cortar en la placa de acero. Pulse cualquier flecha amarilla entre F1 y F6 para volver al menú principal. (Durante funcionamiento de la máquina, ajuste la altura del soplete mediante (S↑) o (S↓) para evitar que toque la placa de acero).

6. Ajuste la velocidad de corte.

En el menú principal, pulse 1 (Auto) → Pulse el botón del panel de control etiquetado (F↑) para aumentar o (F,) para disminuir la velocidad de corte. La velocidad de corte se muestra en la esquina superior izquierda de la pantalla.

Los valores numéricos específicos deben ajustarse en función del grosor de la chapa de acero. Los valores de referencia son los siguientes:

| Valor de referencia de la llama | Valor de referencia en plasma | |||||

| Boquilla de corte número | Espesor de corte mm | Velocidad de corte mm/min | Actual A | Espesor de corte mm | Velocidad de corte mm/min | |

| 00 | 5-10 | 600-450 | 50 | Por debajo de 4 mm | 1500 | |

| 0 | 10-20 | 480-380 | 80 | 5-6 | 1200 | |

| 1 | 20-30 | 400-320 | 100 | 8 | 1100 | |

| 2 | 30-50 | 350-280 | 100 | 10 | 1000 | |

| 3 | 50-70 | 300-240 | 100 | 12 | 700 | |

| 4 | 70-90 | 260-200 | 100 | 16 | 400 | |

| 5 | 90-120 | 210-170 | ||||

| 6 | 120-160 | 180-140 | ||||

| 7 | 160-200 | 150-110 | ||||

| 8 | 200-270 | 120-90 | ||||

| 9 | 270-350 | 90-60 | ||||

| 10 | 350-400 | 70-50 | ||||

Los datos de la tabla anterior son para chapas de acero al carbono ordinarias, y la velocidad de corte de otras tipos de acero Las placas deben reducirse proporcionalmente.

7. Compruebe si el suministro de gas es fiable y ajuste la llama cuando lo utilice.

A. Cuando se utiliza una llama:

Compruebe si las vías de suministro de gas del gas combustible y oxígeno al puerto de admisión del travesaño están firmemente conectadas; abra las válvulas de control de cada gas y ajuste la presión de suministro de gas (la presión de oxígeno no debe superar 0,5 y la presión del gas combustible debe estar en torno a 0,05).

Tras confirmar que el suministro de gas es normal, pulse F1 (automático) en la interfaz de arranque y, a continuación, pulse (Y+↑), (Y-↓), (X+→-), (X-) para alejar el soplete de corte de la placa de acero. A continuación, gire en sentido antihorario las válvulas de control del gas combustible y del oxígeno de precalentamiento del soplete de corte y enciéndalas.

Después de ajustar la llama de precalentamiento, pulse el botón Oxígeno de corte en el panel del sistema de control. En ese momento, se abre la válvula solenoide de control de oxígeno de corte del soplete de corte.

A continuación, gire la válvula de control de oxígeno de corte del soplete de corte en sentido antihorario y ajuste el oxígeno de corte.

Vuelva a pulsar el botón Oxígeno de corte en el panel del sistema de control. En este momento, la válvula solenoide de control de oxígeno de corte del soplete de corte se cierra.

B. Cuando se utiliza un plasma:

Comprobar si la vía de suministro de gas que suministra aire comprimido (o nitrógeno) a la fuente de energía de plasma está firmemente conectada, y abrir la válvula de control de suministro de gas. Ajuste la válvula reductora de presión de gas de la fuente de energía de plasma de modo que la presión de suministro de gas esté entre 0,4 y 0,5 (la válvula reductora debe revisarse y drenarse con frecuencia).

Si la fuente de energía de plasma está refrigerada por agua, compruebe el agua de retorno y el nivel de agua del depósito de agua.

8. Punto de interrupción

(1) Fallo de alimentación

Si se corta repentinamente la corriente durante el funcionamiento normal, el equipo y las placas de acero no podrán moverse. Apague la llama y espere a que vuelva la corriente.

A continuación, encienda la máquina y pulse F1 (automático) en la interfaz de inicio. Pulse F6 (punto de interrupción), espere al precalentamiento y, a continuación, pulse inicio (botón verde) para continuar con el corte.

Si el dispositivo avanza después de pulsar el inicio (botón verde) pero el oxígeno de corte no se enciende, pulse stop (botón rojo) y, a continuación, pulse F3 (atrás) y espere a que el dispositivo retroceda hasta el punto de interrupción antes de detenerse.

Tras el precalentamiento, pulse una vez el botón de oxígeno de corte del panel y, a continuación, pulse el botón de inicio (botón verde) para continuar con el corte.

(2) Cuando la placa de acero no se puede cortar durante el corte:

Si durante el proceso de corte no se puede atravesar la chapa de acero, pulse stop (botón rojo) y pulse 3 (atrás) para retroceder a la posición en la que no se puede atravesar la chapa de acero.

A continuación, pulse stop. Si se ha desplazado demasiado hacia atrás, pulse F2 (adelante) para volver a la posición correcta, luego pulse stop (botón rojo) y, por último, pulse start (botón verde) para continuar cortando.

(3) Cuando un programa completo está a medio camino y es hora de dejar el trabajo:

Durante el funcionamiento normal, si es hora de abandonar el trabajo pero éste aún no ha terminado, pulse pausa (botón rojo), después pulse F6 (punto de interrupción) y apague la máquina. Durante el siguiente turno, si el equipo o las placas de acero se han movido, mueva el soplete de corte al punto de parada, y si el equipo o las placas de acero no se han movido, encienda la máquina. Pulse F1 (automático) en la interfaz de arranque, después pulse F6 (punto de interrupción), espere a que se precaliente y pulse start (botón verde) para continuar el corte.

Si el dispositivo avanza después de pulsar el inicio (botón verde), pero el oxígeno de corte no se enciende, pulse stop (botón rojo) y, a continuación, pulse F3 (atrás), y espere a que el dispositivo retroceda hasta el punto de interrupción antes de detenerse. Después del precalentamiento, pulse una vez el botón de oxígeno de corte en el panel y, a continuación, pulse el botón de inicio (botón verde) para continuar con el corte.

(4) Cuando la antorcha de corte necesita ser reemplazada o tratada durante el corte:

① Pulse stop (botón rojo) y apague la llama, sustituya o trate el soplete de corte en el punto de pausa y, a continuación, pulse start (botón verde) para continuar cortando. Si el dispositivo se mueve hacia adelante después de pulsar el inicio (botón verde), pero el oxígeno de corte no se enciende, pulse stop (botón rojo), a continuación, pulse F3 (atrás), y espere a que el dispositivo se mueva de nuevo a la posición en la que la placa de acero no se puede cortar a través antes de parar. Después del precalentamiento, pulse una vez el botón de oxígeno de corte en el panel y, a continuación, pulse el botón de inicio (botón verde) para continuar con el corte.

② Pulse stop (botón rojo) y, a continuación, pulse una de las teclas de dirección (Y+↑), (Y-↓), (X+→) o (X-) para alejar el soplete de corte de la placa de acero antes de apagar la llama. Vuelva a colocar o tratar el soplete, enciéndalo y, a continuación, pulse inicio (botón verde). Seleccione "parar después de volver en espacio vacío" pulsando (Y+↑) o (Y-↓), y luego pulse inicio (botón verde) para continuar cortando.

Si el aparato avanza después de pulsar el inicio (botón verde), pero el oxígeno de corte no se enciende, pulse stop (botón rojo) y, a continuación, pulse 3 (atrás) para volver a la posición en la que no se puede cortar la placa de acero. Si ha retrocedido demasiado, pulse F2 (adelante) para volver a la posición correcta, después pulse stop (botón rojo) y espere a que se precaliente. Pulse una vez el botón de oxígeno de corte del panel y, a continuación, pulse repetidamente el botón de inicio (botón verde) para continuar con el corte.

(5) Cuando no se puede encontrar el punto de interrupción:

En cualquier caso, si se producen múltiples pausas en medio del corte, y el gráfico actual mostrado en el dispositivo no coincide con el corte real, utilice las teclas de dirección (Y+↑), (Y-↓), (X+→), o (X-) para mover el soplete de corte de vuelta al punto de inicio inicial del programa. Vuelva a la interfaz de inicio, pulse 3 (editar), pulse F2 (cargar), seleccione el programa utilizando las teclas de dirección (Y+↑), (Y-↓), pulse F2 (cargar), pulse F3 (guardar), vuelva a la interfaz de inicio, pulse F1 (automático), pulse F1 (línea vacía), y espere a que el soplete de corte alcance la posición correspondiente del corte real en el gráfico del programa y la placa de acero. A continuación, pulse stop (botón rojo), encienda la máquina y pulse start (botón verde) para continuar con el corte.

Si el aparato avanza tras pulsar el inicio (botón verde) pero el oxígeno de corte no se enciende, pulse stop (botón rojo) y, a continuación, pulse F3 (atrás) para volver a la posición en la que no se puede cortar la placa de acero. Si ha retrocedido demasiado, pulse F2 (adelante) para volver a la posición correcta, después pulse stop (botón rojo), y espere a que se precaliente. Pulse una vez el botón de oxígeno de corte del panel y, a continuación, pulse el botón de inicio (botón verde) para continuar con el corte.

1. Cuando utilice un Máquina de corte por plasma CNCSi el operador puede dominar algunas técnicas de corte, logrará dos veces el resultado con la mitad del esfuerzo para la eficiencia de mecanizado de la máquina, al tiempo que reduce el daño al equipo. A continuación, vamos a compartir con ustedes algunas técnicas de corte para máquinas de corte por plasma CNC portátiles.

2. Cuando acero de corte placas, intente cortar desde el borde hacia el centro, en lugar de cortar desde el centro. Empezar desde el borde prolongará la vida de los consumibles. El método correcto es alinear la boquilla directamente con el borde de la pieza antes de iniciar el arco de plasma.

Acortar el tiempo de encendido del arco de la máquina de corte. El consumo de la boquilla y de electricidad es muy rápido durante el encendido del arco. Antes de arrancar, el soplete debe colocarse dentro de la distancia de corte del metal.

3. No sobrecargue la tobera para no dañarla. La sobrecarga de la boquilla la dañará rápidamente. La intensidad de corriente debe ser 95% de la corriente de trabajo de la boquilla. Por ejemplo, la intensidad de corriente de una boquilla de 100 A debe ajustarse a 9.

4. Calcule de antemano una distancia de corte razonable para reducir el desgaste del equipo. Según los requisitos de las instrucciones, utilice una distancia de corte razonable, que es la distancia entre la boquilla de corte y la superficie de la pieza. Al perforar, utilice una distancia que sea el doble de la distancia de corte normal o de la altura que puede transmitir el arco de plasma.

1. Sistema de control

El propio sistema de la máquina de corte por plasma portátil es inestable: esto se debe a que algunos fabricantes desarrollan sistemas operativos baratos sin las capacidades pertinentes con el fin de reducir costes, lo que resulta en un mal funcionamiento del equipo en entornos industriales difíciles. Además, la capacidad anti-interferencia del sistema de la máquina de corte por plasma portátil es débil: el sistema no sólo tiene que realizar tareas de corte, sino que también tiene que resistir la interferencia de grupo de pulsos de alta frecuencia y otras fuentes de interferencia en ambientes hostiles. Además de realizar diversos trabajos preventivos dentro del sistema, las líneas de conexión relacionadas con el sistema deben estar blindadas y aisladas.

2. Funcionamiento y uso

El manejo incorrecto del sistema por parte del operario: La operación incorrecta también puede causar que la máquina de corte CNC portátil se bloquee o funcione mal. La operación correcta es, durante el corte normal, no presione otros botones a voluntad.

3. Interferencias de alta frecuencia

Existen fuertes fuentes de interferencia externas: en las fábricas, muchos dispositivos generan por sí mismos una gran cantidad de grupos de interferencia electromagnética y de impulsos, como las máquinas de soldadura, las máquinas de corte por plasma, etc. Estas fuentes de interferencia entrarán directamente en el sistema de la máquina de corte y causarán diferentes grados de impacto en él, lo que puede destruir instantáneamente el sistema. La máquina de corte CNC portátil debe estar ubicada lejos de fuentes de interferencia (grupos) por ≥10m.

El corte por plasma, combinado con diferentes gases de trabajo, puede cortar metales difíciles de cortar con oxicorte, especialmente para metales no ferrosos (acero inoxidable, aluminio, cobre, titanio, níquel), lo que da como resultado mejores efectos de corte.

Las máquinas de corte por plasma se utilizan ampliamente en diversas industrias, como automóviles, locomotoras, recipientes a presión, maquinaria química, industria nuclear, maquinaria general, maquinaria de ingeniería, estructuras de acero, barcos, etc.

Los métodos más utilizados son el corte por plasma convencional y el corte por plasma aire.

En general, las máquinas de corte por plasma portátiles ofrecen una solución cómoda y universal para la industria del corte de metales. Gracias a su ligereza, portabilidad y facilidad de uso, se ha convertido en la herramienta preferida de los profesionales y aficionados al procesamiento de metales.

Siguiendo los conocimientos descritos en esta guía definitiva, podrá elegir una máquina de corte por plasma portátil que se adapte a sus necesidades y presupuesto, y utilizarla de forma segura y eficaz.

Si usted está involucrado en proyectos de bricolaje, trabajos de reparación a pequeña escala, o proyectos industriales a gran escala, las máquinas de corte por plasma portátiles pueden ahorrarle tiempo, dinero y energía. Por lo tanto, invertir en una máquina de corte por plasma portátil de alta calidad será una buena elección.