¿Alguna vez se ha preguntado por qué el tratamiento térmico postsoldadura (PWHT) es esencial para las estructuras soldadas? Este proceso es crucial para reducir la tensión residual, prevenir las fisuras y mejorar la durabilidad de los componentes soldados. Al calentar y enfriar las soldaduras, el PWHT mejora las propiedades mecánicas y garantiza el rendimiento a largo plazo. Sumérjase en este artículo para comprender los métodos, ventajas y consideraciones de la PWHT, y aprenda cómo puede influir significativamente en la calidad y seguridad de las construcciones soldadas.

La tensión residual de la soldadura está causada por la distribución desigual de la temperatura en las piezas soldadas, la dilatación y contracción térmicas del metal de soldadura, etc., por lo que la construcción de soldadura que la acompaña generará inevitablemente tensión residual.

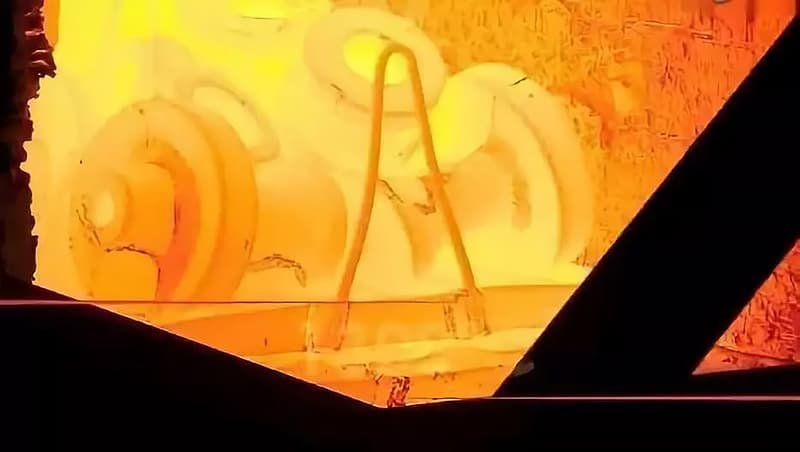

El método más común para eliminar las tensiones residuales es el revenido a alta temperatura, es decir, calentar las piezas soldadas a una temperatura determinada y mantenerlas durante un tiempo determinado en un horno de tratamiento térmico.

Al reducir el límite elástico del material a alta temperatura, se produce flujo plástico en zonas con altas tensiones internas, la deformación elástica disminuye gradualmente y la deformación plástica aumenta gradualmente, reduciendo así la tensión.

El efecto del tratamiento térmico posterior a la soldadura sobre la resistencia a la tracción y el límite de fluencia de los metales está relacionado con la temperatura y el tiempo de mantenimiento del tratamiento térmico. La tenacidad al impacto del metal de soldadura tras el tratamiento térmico varía con los distintos grados de acero.

Generalmente, para el tratamiento térmico posterior a la soldadura se selecciona el revenido a alta temperatura simple o el normalizado más revenido a alta temperatura. En el caso de las uniones soldadas con gas, se utiliza el tratamiento térmico de normalización más revenido a alta temperatura porque los granos de la soldadura y del zona afectada por el calor de la soldadura con gas son gruesas y deben afinarse mediante normalización.

Sin embargo, un único tratamiento normalizador no puede eliminar tensión residualPara eliminar las tensiones es necesario un revenido a alta temperatura. El revenido intermedio simple sólo es adecuado para la soldadura de montaje de grandes recipientes ordinarios de acero bajo en carbono en la obra, con el fin de eliminar parcialmente las tensiones residuales y eliminar el hidrógeno.

En la mayoría de los casos, se opta por un único revenido a alta temperatura. El calentamiento y el enfriamiento durante el tratamiento térmico no deben ser demasiado rápidos, y tanto la pared interior como la exterior deben calentarse uniformemente.

Hay dos tipos de métodos de tratamiento térmico utilizados para los recipientes a presión: uno es el tratamiento térmico para mejorar las propiedades mecánicas, y el otro es el tratamiento térmico posterior a la soldadura (PWHT).

En términos generales, la PWHT es un tratamiento térmico que se realiza en la zona soldada o en los componentes soldados después de soldar la pieza.

El contenido específico incluye el alivio del estrés recocidoRecocido completo, tratamiento de solución sólida, normalizado, normalizado más revenido, revenido, alivio de tensiones a baja temperatura, tratamiento de precipitación, etc.

En sentido estricto, PWHT sólo se refiere al recocido de alivio de tensiones, que calienta de manera uniforme y suficiente la zona soldada y las piezas relacionadas por debajo de la temperatura de transición de fase del metal con el fin de mejorar el rendimiento de la zona soldada y eliminar los efectos nocivos de la tensión residual de soldadura, seguido de un enfriamiento uniforme.

En muchos casos, el tratamiento térmico analizado para la PWHT es esencialmente un recocido de alivio de tensiones tras la soldadura.

(1) Relájese tensión residual de soldadura.

(2) Estabilizar la forma y el tamaño de la estructura, reducir la distorsión.

(3) Mejorar el rendimiento del metal base y uniones soldadasincluyendo:

(4) Mejorar la resistencia a la corrosión bajo tensión.

(5) Liberar más gases nocivos, especialmente hidrógeno, en el metal de soldadura para evitar el agrietamiento retardado.

Si el tratamiento térmico posterior a la soldadura es necesario para los recipientes a presión debe especificarse claramente en el diseño, y las normas actuales de diseño de recipientes a presión tienen requisitos al respecto.

La zona soldada de un recipiente a presión tiene una tensión residual significativa, y los efectos adversos de la tensión residual sólo se manifiestan en determinadas condiciones. Cuando la tensión residual se combina con hidrógeno en la soldadura, provocará el endurecimiento de la zona afectada por el calor, lo que dará lugar a la aparición de grietas en frío y grietas retardadas.

La tensión estática existente en la soldadura o la tensión de carga dinámica durante el funcionamiento, combinadas con la corrosión del medio, pueden provocar grietas por corrosión bajo tensión, conocidas como SCC.

La tensión residual de soldadura y el endurecimiento martensítico provocado por la soldadura son factores importantes en la generación de grietas por corrosión bajo tensión.

Los resultados de la investigación han demostrado que el principal efecto de la deformación y la tensión residual en los materiales metálicos es transformar la corrosión uniforme en corrosión localizada, a saber, corrosión intergranular o transgranular. Por supuesto, tanto la fisuración por corrosión como la corrosión intergranular se producen en medios con determinadas características para ese metal en particular.

En presencia de tensión residual, dependiendo de la diferente composición, concentración y temperatura del medio corrosivo, así como de las diferencias en la composición, estructura, estado de la superficie y estado de tensión entre el metal base y la zona soldada, la naturaleza del daño por corrosión puede cambiar.

La necesidad de un tratamiento térmico posterior a la soldadura para recipientes a presión soldados debe determinarse teniendo en cuenta la finalidad y el tamaño del recipiente (especialmente el espesor del panel de pared), el rendimiento de los materiales utilizados y las condiciones de trabajo. Si se da alguna de las siguientes situaciones, debe considerarse la posibilidad de un tratamiento térmico posterior a la soldadura:

Las tensiones residuales que alcanzan el límite elástico se forman en las proximidades del costura de soldadura en recipientes a presión de acero soldado. La generación de esta tensión está relacionada con la transformación de la estructura que contiene austenita.

Muchos investigadores han señalado que un proceso de templado a 650°C puede eliminar eficazmente la tensión residual tras la soldadura de recipientes a presión de acero soldado.

Al mismo tiempo, se cree que sin un tratamiento térmico post-soldadura adecuado, no se puede obtener una unión soldada resistente a la corrosión.

En general, se considera que el tratamiento térmico de reducción de tensiones se refiere al proceso en el que la pieza soldada se calienta a 500-650°C y luego se enfría lentamente. La reducción de tensiones se debe a la fluencia a alta temperatura, que comienza a 450°C en el acero al carbono y a 550°C en el acero con molibdeno.

Cuanto mayor sea la temperatura, más fácil será eliminar las tensiones. Sin embargo, una vez superada la temperatura original de revenido del acero, la resistencia de éste disminuirá. Por lo tanto, es necesario controlar tanto la temperatura como el tiempo en el tratamiento térmico de eliminación de tensiones.

Sin embargo, en el tensión interna de la soldadura, siempre coexisten la tensión de tracción y la tensión de compresión, y la tensión y la deformación elástica existen simultáneamente.

A medida que aumenta la temperatura del acero, el límite elástico disminuye y la deformación elástica original se convierte en deformación plástica, lo que da lugar a la relajación de tensiones.

Cuanto mayor sea la temperatura de calentamiento, más se podrán eliminar las tensiones internas. Sin embargo, cuando la temperatura es demasiado alta, la superficie del acero se oxida gravemente.

Además, para la temperatura PWHT de templado y revenido aceros, el principio debe ser no superar la temperatura de revenido original del acero, generalmente unos 30 grados inferior a la temperatura de revenido original del acero.

De lo contrario, el material perderá su efecto de temple y disminuirán la resistencia y la tenacidad a la fractura. Los trabajadores de tratamiento térmico deben prestar especial atención a este punto.

Cuanto mayor sea la temperatura de tratamiento térmico posterior a la soldadura para el alivio de tensiones, mayor será el grado de ablandamiento del acero, normalmente se calienta hasta la temperatura de recristalización del acero, y se pueden eliminar las tensiones internas. La temperatura de recristalización está estrechamente relacionada con la temperatura de fusión.

Generalmente, la temperatura de recristalización K = 0,4X la temperatura de fusión (K). Cuanto más se acerque la temperatura de tratamiento térmico a la temperatura de recristalización, más eficaz será el alivio de la tensión residual.

El tratamiento térmico postsoldadura no siempre es ventajoso. En general, el tratamiento térmico postsoldadura es beneficioso para mitigar la tensión residual y solo se lleva a cabo en casos en los que se necesitan requisitos estrictos para la corrosión bajo tensión.

Sin embargo, el ensayo de tenacidad al impacto de las probetas muestra que el tratamiento térmico posterior a la soldadura es perjudicial para la mejora de la tenacidad del metal de soldadura y de la zona afectada por el calor, y a veces puede producirse agrietamiento intergranular dentro del intervalo de engrosamiento del grano de la zona afectada por el calor.

Además, la PWHT se basa en la disminución de la resistencia del material a altas temperaturas para lograr el alivio de la tensión. Por lo tanto, durante la PWHT, la estructura puede perder rigidez.

Para las estructuras que adoptan PWHT total o parcial, debe considerarse la capacidad de soporte de la unión soldada a altas temperaturas antes del tratamiento térmico.

Por lo tanto, a la hora de considerar si se debe llevar a cabo un tratamiento térmico posterior a la soldadura, se deben comparar exhaustivamente tanto las ventajas como las desventajas del tratamiento térmico.

Desde la perspectiva del rendimiento estructural, existen tanto aspectos que pueden mejorar el rendimiento como aspectos que pueden reducirlo. Deben hacerse juicios razonables basados en una consideración exhaustiva de ambos aspectos.