¿Se ha preguntado alguna vez por qué son tan fascinantes los troqueles de las prensas plegadoras? En esta cautivadora entrada del blog, nos adentraremos en el intrincado mundo de estas herramientas esenciales que dan forma a la industria de la fabricación de metales. Acompáñenos mientras exploramos los distintos tipos, materiales y procesos de tratamiento térmico que confieren a las matrices para prensas plegadoras sus extraordinarias propiedades. Tanto si es un profesional experimentado como un entusiasta curioso, este artículo le proporcionará valiosos conocimientos y profundizará en su apreciación de estas maravillas de la ingeniería.

Las matrices para plegadoras son componentes esenciales de las herramientas utilizadas en las operaciones de conformado de chapa metálica. Estas herramientas de ingeniería de precisión trabajan en conjunción con una máquina plegadora para doblar, moldear y dar forma a la chapa metálica en las configuraciones deseadas. La composición y el diseño de las matrices para plegadoras pueden variar en función de los requisitos específicos de la aplicación y de las propiedades del material.

La función principal de las matrices de las prensas plegadoras es impartir una deformación controlada a la pieza de trabajo, alterando su estado físico para conseguir la forma y el ángulo deseados. Este proceso implica aplicar una fuerza y una presión precisas en puntos concretos a lo largo del material, lo que da lugar a dobleces precisos y repetibles.

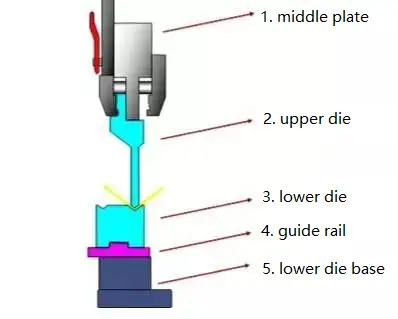

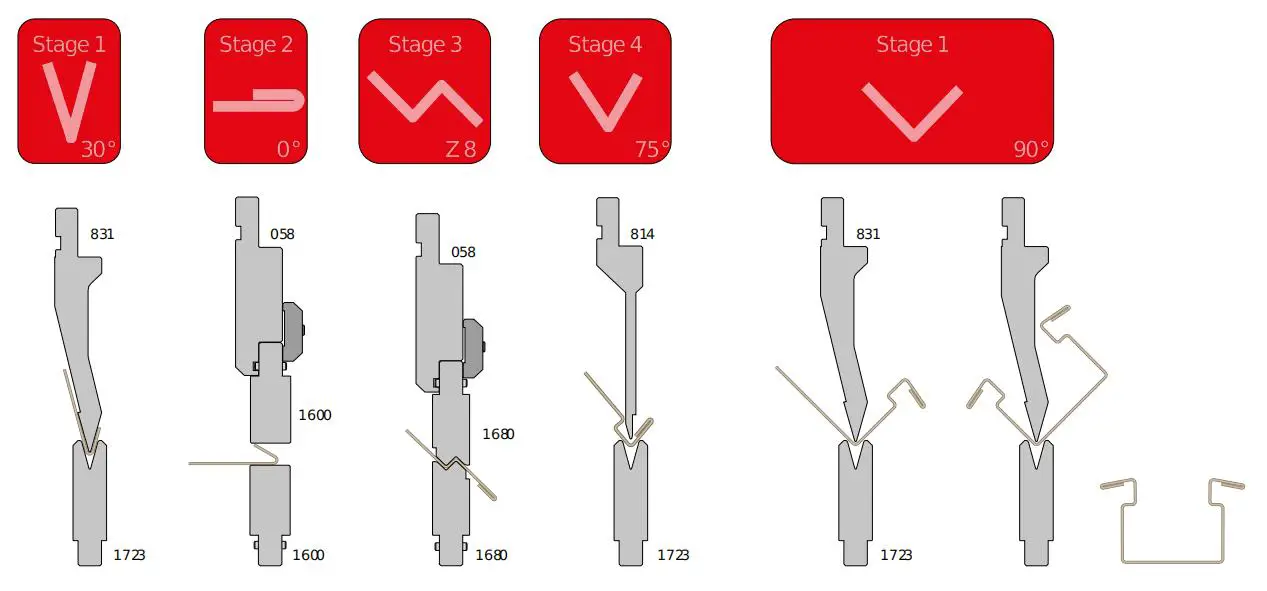

Un juego de troqueles de plegadora típico consta de varios componentes clave:

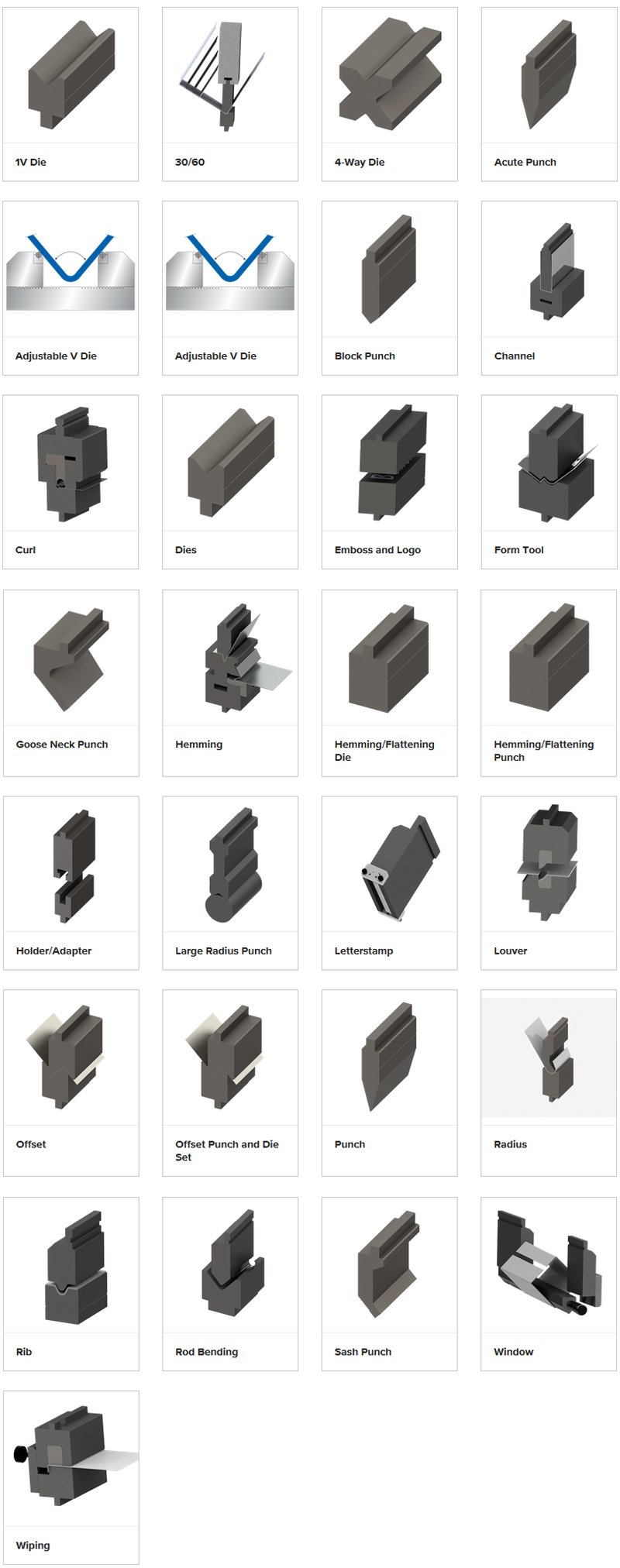

Las matrices para plegadoras ofrecen una gran versatilidad en aplicaciones de conformado de metales. Pueden fabricarse en varios perfiles, ángulos y tamaños para adaptarse a una amplia gama de operaciones de plegado. Pueden fabricarse matrices personalizadas para satisfacer requisitos específicos de piezas, lo que permite la fabricación de geometrías complejas y formas únicas.

La selección de los juegos de troqueles adecuados es crucial para lograr unos resultados de conformado óptimos, teniendo en cuenta factores como el tipo de material, el grosor, el ángulo de curvatura y las tolerancias requeridas. Las matrices avanzadas para prensas plegadoras pueden incorporar características como componentes accionados por resorte, mecanismos de cambio rápido o revestimientos especializados para mejorar el rendimiento y la longevidad.

Nota: El proceso de fabricación de troqueles para prensas plegadoras implica técnicas y consideraciones especializadas, que se tratarán en detalle en una sección posterior.

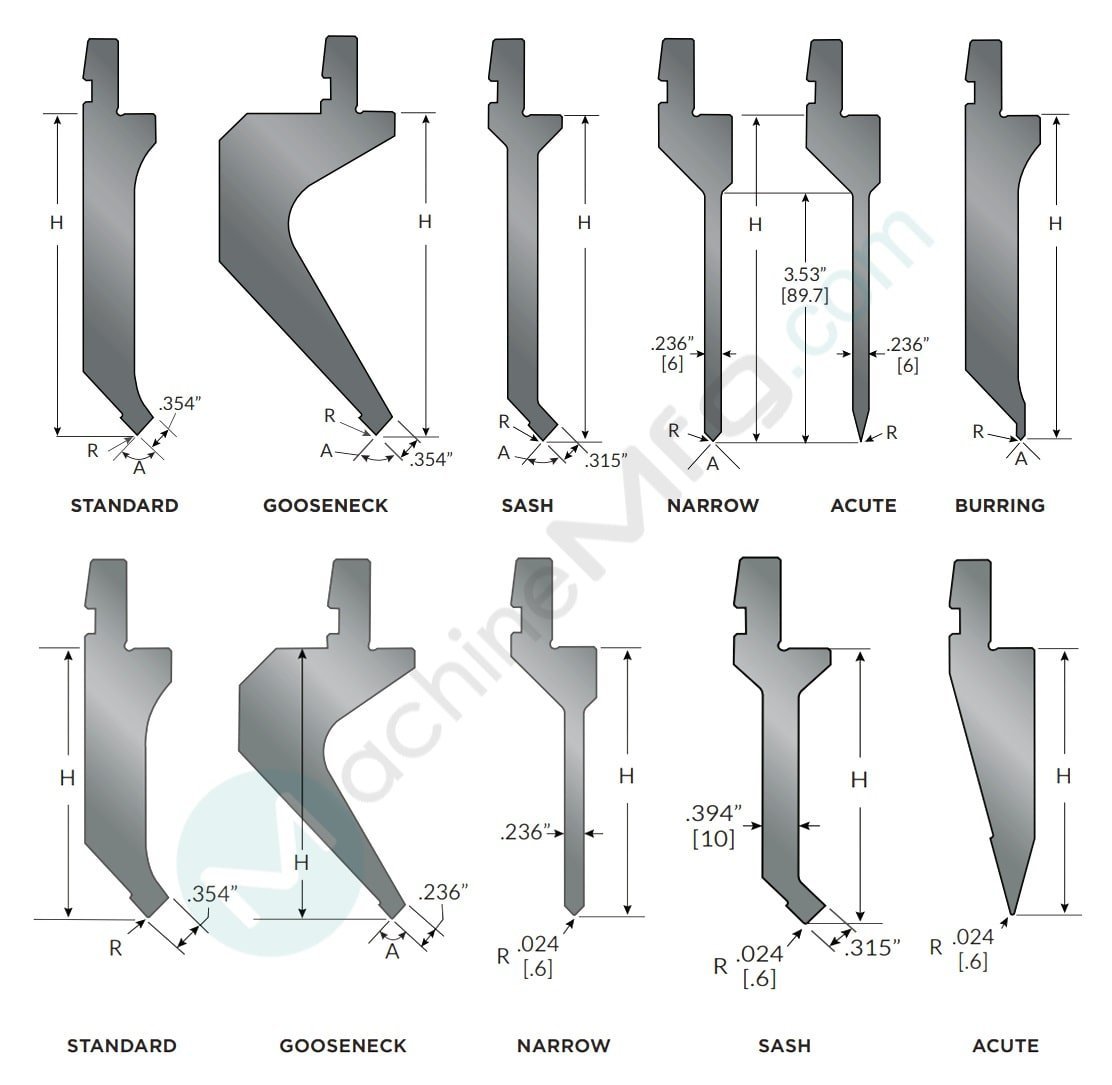

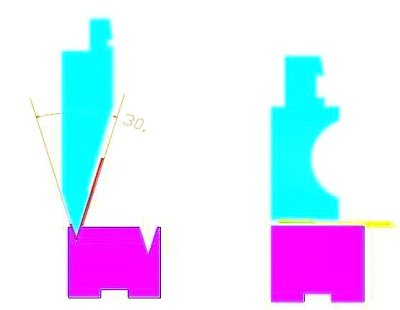

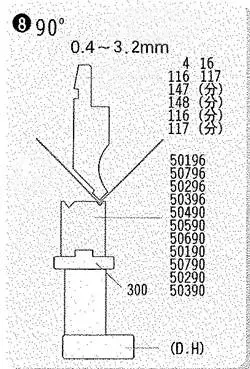

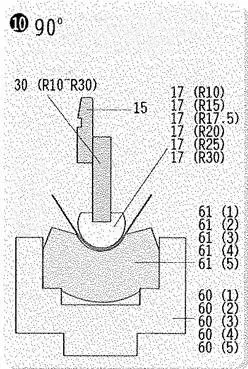

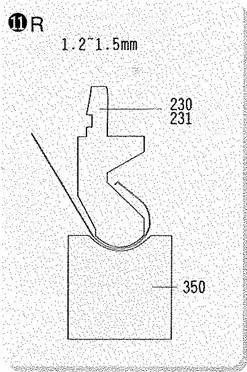

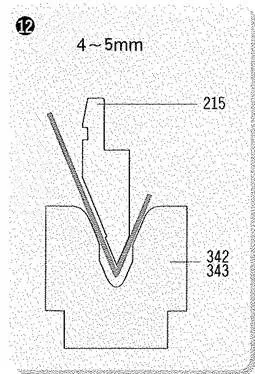

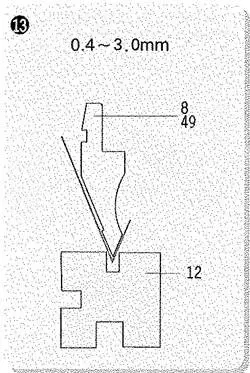

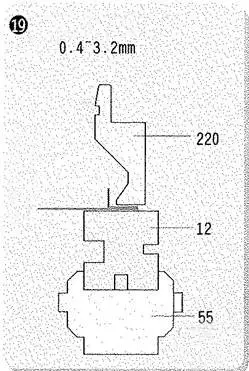

Para prolongar la vida útil del molde, el punzón y las matrices de la prensa plegadora se diseñan con esquinas redondeadas siempre que sea posible. Entre las matrices de prensa plegadora más utilizadas se incluyen:

Normalmente, la altura del borde rebordeado debe ser al menos tres veces el grosor de la chapa (t), o L ≥ 3t. Si la altura del borde rebordeado es demasiado baja, resulta difícil darle forma incluso cuando se utiliza una matriz de doblado.

Más información:

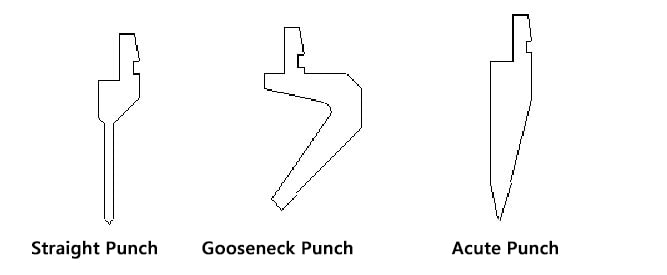

| Tipo de punzón | Aplicación principal |

| Puñetazo recto | Ángulos fabricados ≥90°. |

| Ponche Cuello de Oca | Ángulos fabricados ≥90°. |

| Puñetazo agudo | Ángulos fabricados ≥30°. |

Más información:

| Tipo de punzón | Aplicación principal |

| Cantar V Morir | 1. Mientras que el ángulo V = 88°(ref), capaz de doblar ángulos ≥ 90°. |

| Troquel Doble V | 2. Mientras que el ángulo V = 30°(ref), capaz de doblar ángulos ≥ 30°. |

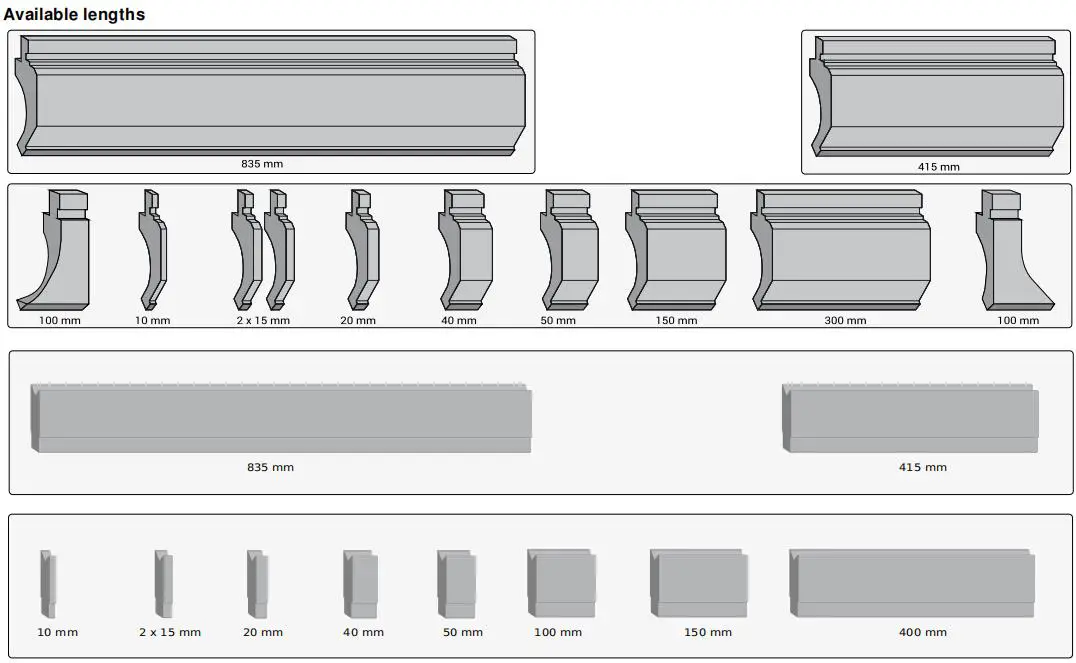

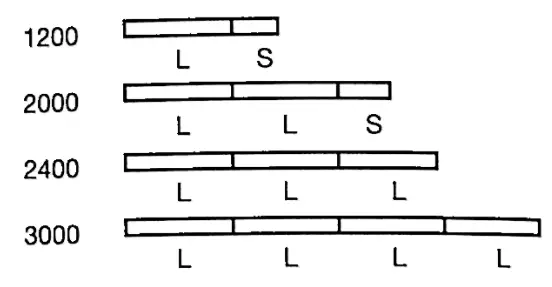

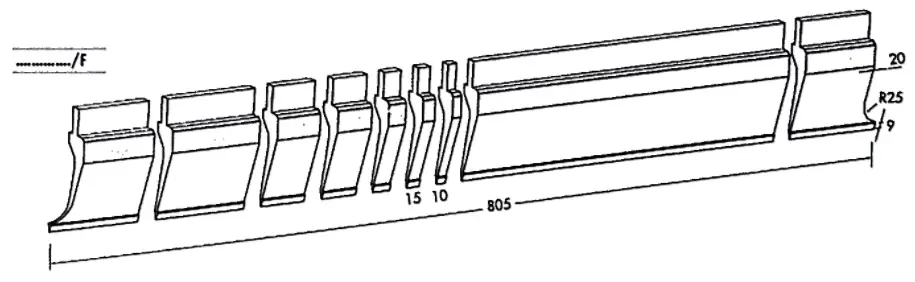

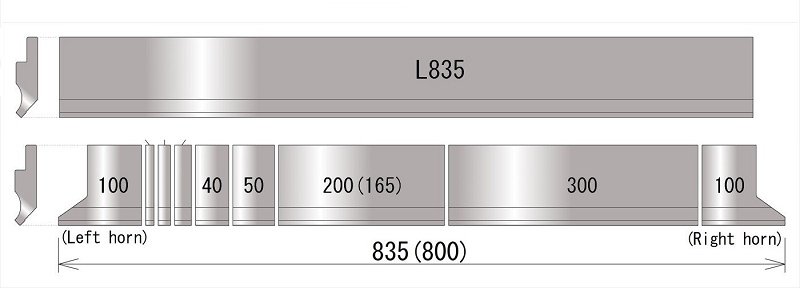

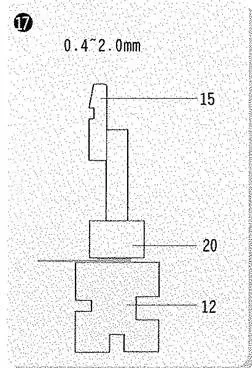

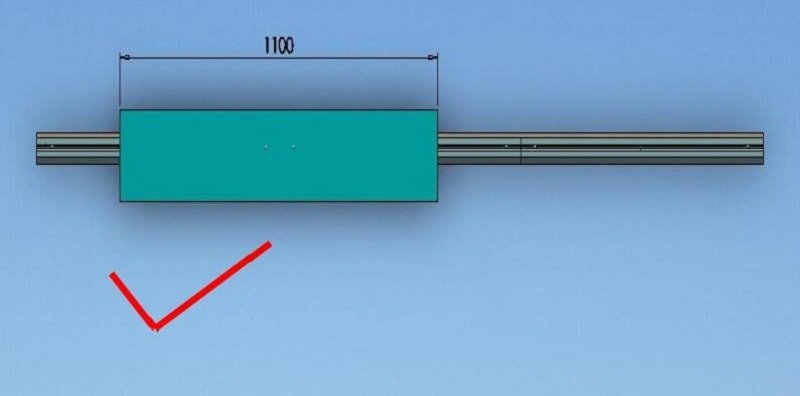

Normalmente, la longitud estándar de un juego de punzón y matriz para plegadora es de 835 mm, y puede dividirse en varios tamaños para adaptarse al plegado de piezas de diferentes longitudes.

Los tamaños suelen incluir 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 200 mm y 300 mm, hasta un total de 835 mm.

¿De qué están hechas las matrices para prensas plegadoras?

Existen diversos materiales que pueden utilizarse para fabricar herramientas de plegado, como el acero, los materiales de aleación y los materiales poliméricos, entre otros.

En la actualidad, el acero es el material más utilizado para fabricar herramientas de plegado, incluidos el acero T8 y el acero T10, 42CrMoy Cr12MoV.

El 42CrMo es un acero aleado de alta resistencia que ha sufrido temple y revenido para mostrar una gran resistencia y tenacidad.

Puede funcionar a bajas temperaturas, hasta -500 °C, y es conocido por su gran resistencia, dureza y resistencia al desgaste.

Los materiales utilizados habitualmente para las matrices de las prensas plegadoras pueden dividirse en ocho categorías.

1. Acero al carbono para herramientas

Los aceros al carbono para herramientas T8A y T10A se utilizan con frecuencia en la fabricación de matrices para prensas plegadoras debido a su buena maquinabilidad y rentabilidad.

Sin embargo, estos materiales tienen escasa templabilidad y dureza al rojo y pueden sufrir importantes deformaciones durante el tratamiento térmico. Además, tienen una baja capacidad para soportar cargas.

2. Acero para herramientas de baja aleación

Al incorporar la cantidad adecuada de elementos de aleación en acero para herramientas al carbono, se produce acero para herramientas de baja aleación, lo que reduce la deformación y la tendencia al agrietamiento durante el enfriamiento y mejora la templabilidad y la resistencia al desgaste del acero.

Algunos de los aceros de baja aleación más utilizados en la fabricación de troqueles para prensas plegadoras son CrWMn, 9Mn2V, 7CrSiMnMoV y 6CrNiSiMnMoV.

3. Acero para herramientas con alto contenido en carbono y cromo

El acero para herramientas con alto contenido en carbono y cromo es conocido por su buena templabilidad, tenacidad y resistencia al desgaste.

Sufre una deformación mínima durante el tratamiento térmico, lo que lo convierte en un acero muy resistente al desgaste con una capacidad de carga sólo superada por el acero rápido.

Sin embargo, debido a la importante segregación de los carburos, es necesario repetir el recalcado y el estirado (recalcado axial y estirado radial) para reducir la naturaleza heterogénea de los carburos y mejorar su rendimiento.

Algunos de los aceros para herramientas con alto contenido en carbono y cromo más comunes son el Cr12, el Cr12MoV y el Cr12MoV1.

4. Acero para herramientas de alto contenido en carbono y cromo medio

Los aceros para herramientas con alto contenido en carbono y cromo medio utilizados para matrices de prensas plegadoras son, entre otros, Cr4W2MoV, Cr6W y Cr5MoV.

Estos materiales tienen bajo contenido en cromo, menos carburos eutécticos, distribución uniforme de los carburos, mínima deformación durante el tratamiento térmico, buena templabilidad y dimensiones estables.

En comparación con los aceros con alto contenido en carbono y cromo, que pueden presentar una importante segregación de carburos, estos materiales ofrecen propiedades mejoradas.

5. Acero rápido

El acero rápido se utiliza con frecuencia en la fabricación de matrices para prensas plegadoras por su gran dureza, resistencia al desgaste y resistencia a la compresión. También tiene una gran capacidad de carga.

Los aceros W18Cr4V, W6Mo5 y Cr4V2 con tungsteno reducido, así como los aceros rápidos 6W6Mo5 y Cr4v desarrollados para mejorar la tenacidad, se utilizan habitualmente.

Para mejorar su distribución de carburos, el acero rápido también requiere forja.

6. Acero básico

El acero básico se produce añadiendo una pequeña cantidad de otros elementos al acero rápido y ajustando el contenido en carbono para potenciar sus propiedades.

De este modo se consiguen mejores propiedades que con el acero rápido, como una mayor resistencia al desgaste y dureza, así como una mejor resistencia a la fatiga y dureza.

Es una prensa plegadora acero para troqueles de alta resistencia y tenacidad, y es más rentable que el acero rápido.

Los materiales de acero básicos más utilizados en las matrices para prensas plegadoras incluyen 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si, 5Cr4Mo3SiMnVAL, entre otros.

7. Carburo cementado y carburo cementado con aglomerante de acero

La dureza y la resistencia al desgaste del carburo cementado del acero para matrices de prensas plegadoras son las más elevadas, pero su resistencia y tenacidad a la flexión son deficientes.

El cobalto tungsteno se utiliza como carburo cementado en matrices de prensas plegadoras.

Para matrices de prensas plegadoras que requieren bajo impacto y alta resistencia al desgaste, se puede seleccionar carburo cementado con bajo contenido de cobalto. Para matrices de alto impacto, se puede utilizar carburo cementado con alto contenido de cobalto.

El carburo cementado con aglutinante de acero se fabrica mediante pulvimetalurgia, utilizando polvo de hierro y una pequeña cantidad de polvo de elementos de aleación (como cromo, molibdeno, wolframio o vanadio) como aglutinante y titanio carburo o carburo de wolframio como fase dura.

La matriz del carburo cementado con ligante de acero es de acero, lo que soluciona la escasa tenacidad y el difícil procesamiento del carburo cementado.

Este material se puede cortar, soldar, forjar y tratar térmicamente. El carburo cementado con aglomerante de acero contiene muchos carburos y tiene una dureza y una resistencia al desgaste inferiores a las del carburo cementado, pero superiores a las de otros tipos de acero.

Tras el temple y revenido, su dureza puede alcanzar 68-73 HRC.

El material utilizado para la herramienta de la prensa plegadora es un tipo de acero para matrices de trabajo en frío, y sus principales requisitos de rendimiento son la resistencia, la tenacidad y la resistencia al desgaste.

Actualmente, la tendencia de desarrollo del acero para troqueles de prensas plegadoras tiene dos direcciones principales, ambas centradas en el alto acero aleado D2 (Cr12MoV).

(1) La mejora de la tenacidad de las matrices para prensas plegadoras implica reducir el contenido de carbono y de elementos de aleación y mejorar la uniformidad de la distribución de carburos en el acero. Ejemplos de esta dirección son 8CrMo2V2Si y Cr8Mo2SiV.

(2) Mejorar la resistencia al desgaste de la matriz de la prensa plegadora para adaptarla a la producción de alta velocidad, automatizada y de gran volumen con acero rápido en polvo. Un ejemplo de esta dirección es 320CrVMo13.

Para mejorar sus características mecánicas, las herramientas se someten a tratamientos térmicos como el temple y el revenido.

QUENCHING:

Se trata de un tratamiento térmico que consiste en calentar y posteriormente enfriar el acero para reducir la tensión intermedia del material. Durante el proceso de calentamiento martensita que tiene una estructura muy dura y una gran resistencia a la tracción pero poca resiliencia.

Como resultado, el material puede romperse con facilidad; para evitar este problema, el acero se templa a continuación mediante enfriamiento controlado. La velocidad de enfriamiento durante el revenido tiene un efecto importante en la tensión residual del acero, ya que cuanto más lenta sea la fase de enfriamiento, más débil será la tensión residual.

Los tipos de acero que pueden someterse a este tratamiento contienen 0,4-0,6% de carbono, por lo que se denominan acero templado y revenido.

ENDURECIMIENTO:

La finalidad de este tratamiento es aumentar la dureza del material y consiste en calentar el acero hasta una temperatura determinada y enfriarlo rápidamente.

El método habitual utilizado para medir la dureza de las herramientas es el ensayo de dureza Rockwell, que se realiza con la herramienta cónica (HRC) o esférico (HRB) .

Consiste en aumentar gradualmente la carga sobre el instrumento. La dureza viene determinada por la profundidad de penetración del penetrador en la pieza.

ENDURECIMIENTO POR INDUCCIÓN:

Este es el tratamiento térmico más común para las herramientas de plegado, pero como es un tratamiento superficialsólo afecta a la capa externa de una herramienta.

Este tipo de temple utiliza el principio de la inducción electromagnética: colocando un material conductor (una bobina) en un campo magnético alterno intenso, la herramienta se calienta hasta alcanzar una temperatura elevada y, a continuación, se enfría rápidamente mediante un flujo de refrigerante.

El endurecimiento por inducción crea superficies muy duras, resistentes al desgaste y la fatiga sin afectar a la tenacidad del núcleo.

ENDURECIMIENTO DEL NÚCLEO:

Algunas prensas plegadoras fabricantes de herramientas utilizar el temple en el núcleo para obtener una dureza constante en toda la herramienta, con valores más bajos para la superficie, que suele sufrir desgaste.

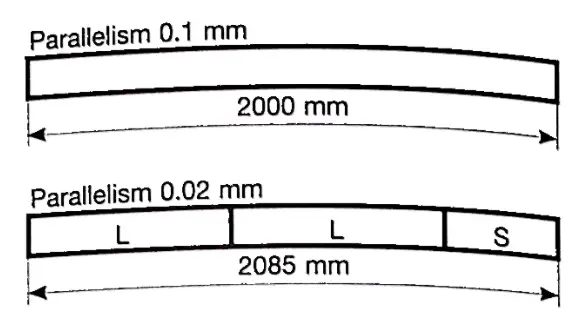

En el pasado, las herramientas para prensas plegadoras se fabricaban en una sola pieza que era tan larga como la prensa plegadora o el perfil a plegar. Estas herramientas de acero se cepillaban, ya que el templado y el rectificado las habrían deformado debido a su longitud. Al no poder mecanizarse, su precisión era bastante baja, de unos 0,1 mm por metro.

Con la llegada de las nuevas tecnologías, la precisión de las herramientas para prensas plegadoras ha mejorado notablemente. Hoy en día se fabrican herramientas, piezas templadas y mecanizadas, que pueden garantizar una mayor precisión (0,0 mm por tol) y tienen mejores propiedades mecánicas que antes. La longitud de las herramientas para prensas plegadoras varía según el tipo, por ejemplo, las herramientas Promecam tienen una longitud de 835 mm.

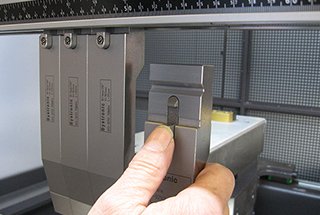

Es esencial que las herramientas sean del tamaño correcto y estén perfectamente intercambiables y alineadas para aprovechar las ventajas de las modernas prensas plegadoras y garantizar curvas de alta calidad y repetibilidad.

Gracias a los acabados superficiales producidos por las rectificadoras, las modernas herramientas de plegado pueden fabricarse con un radio en la uve de la matriz y en la punta del punzón.

Esto permite doblar uniformemente sin marcar la chapa y conocer el punto exacto de contacto entre las herramientas y la chapa. Se trata de una información esencial para la prensa Sistema CNC para ajustar automáticamente los parámetros de plegado y lograr la máxima repetibilidad.

Para fabricar diferentes piezas de trabajo deben utilizarse diferentes troqueles. Para seleccionar el troquel de prensa plegadora adecuado, es importante conocer a fondo tanto la prensa como la máquina. máquina de frenado y los parámetros de fabricación de la matriz.

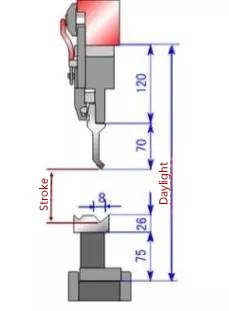

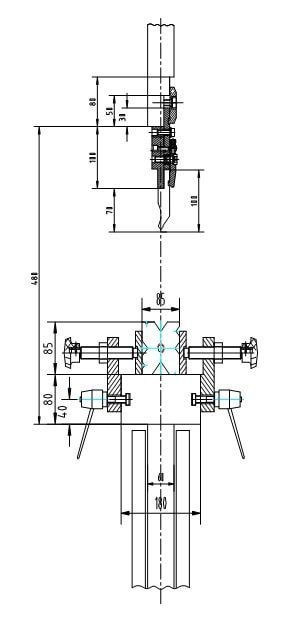

Los parámetros de la máquina plegadora incluyen la carrera, la capacidad operativa, la luz diurna (altura abierta) y el tipo de placa intermedia.

Los parámetros de la matriz incluyen el tipo de vástago superior de la matriz (para que coincida con la placa central) y el máximo fuerza de flexión.

Dimensiones

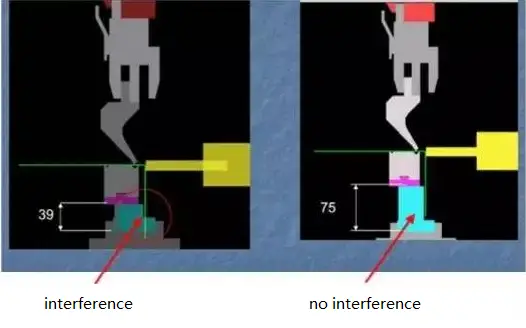

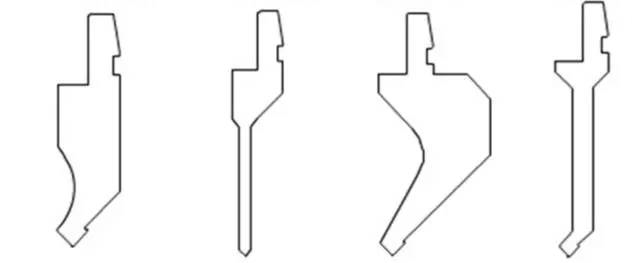

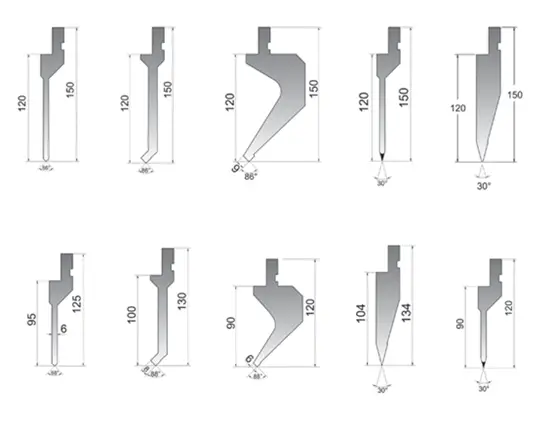

Las características del perfil que se va a doblar y de la propia prensa plegadora influyen mucho en la forma de la herramienta. Por este motivo, existen diferentes formas para realizar distintos trabajos.

Forma

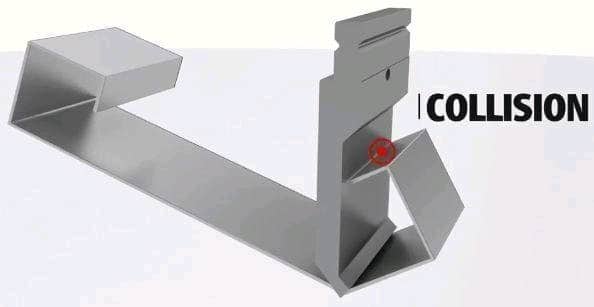

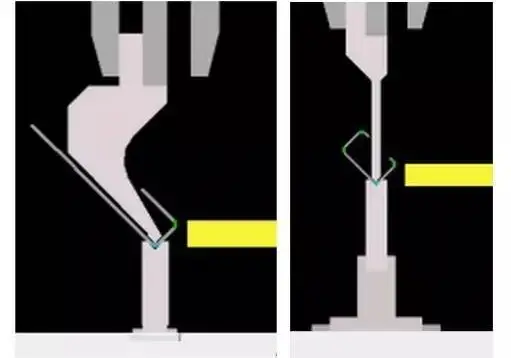

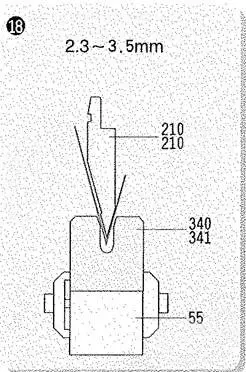

Es importante evaluar las dimensiones totales de la chapa durante el plegado para evitar colisiones y facilitar el trabajo en la plegadora. Por ejemplo, existen punzones de cuello de cisne para curvar canales en U y matrices de pilar para hacer contrapliegues estrechos.

Para elegir las herramientas más adecuadas, conviene simular cada una de las fases de flexión alrededor de la herramienta en una hoja de papel milimetrado.

Otro aspecto importante es que la forma de la herramienta influye en su capacidad; por ejemplo, un punzón de cuello de cisne puede soportar menos toneladas que un punzón recto fabricado con el mismo acero para herramientas.

Carrera (mm) = Luz del día - Altura de la placa intermedia - Altura del troquel superior - Altura del troquel inferior - (Altura del troquel inferior - 0,5V + t)

t = espesor de la chapa(mm)

Dada: 370 mm de luz diurna, 100 mm de carrera máxima

Alcanza: carrera = 370-120-70-75-(26-0,5*8+t) = (83-t)mm

Nota: 0,5V < carrera < carrera máxima

Es importante tener en cuenta que las bases para troqueles inferiores vienen en diferentes alturas, que se utilizan para diversos fines de fabricación. Por lo tanto, no pase esto por alto a la hora de seleccionar una base de troquel inferior.

Más información:

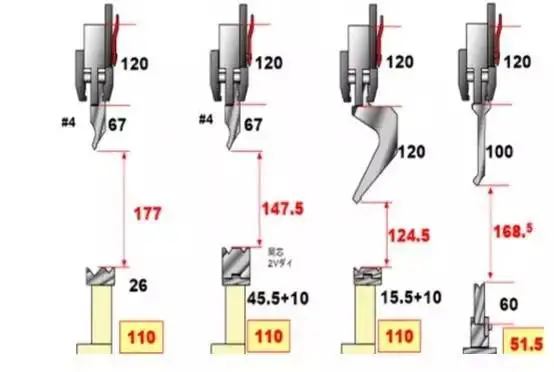

Diferentes combinaciones de herramientas y matrices pueden producir diversas alturas combinadas para diversos fines de fabricación de piezas.

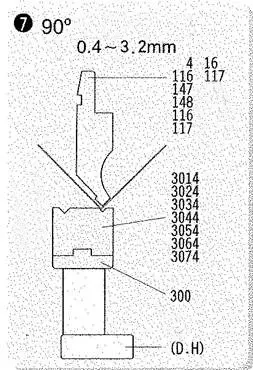

Tipo de mango de matriz superior

El vástago del troquel superior tiene tres tipos para adaptarse a las diferentes placas intermedias.

Forma del troquel superior

Troquel superior estándar común:

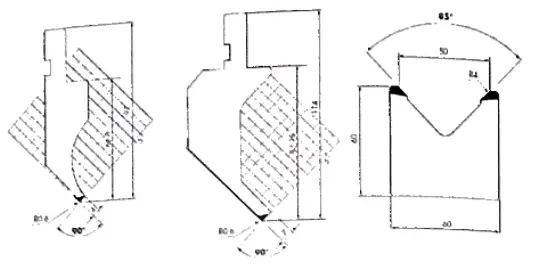

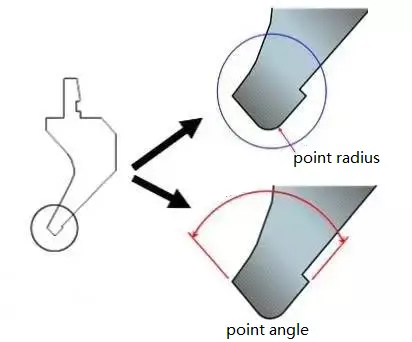

Radio de la punta de la matriz superior y ángulo superior

El radio de la punta del punzón debe ser siempre inferior al radio interior que debe producirse en el perfil. Si se utiliza un radio demasiado pequeño, se verá claramente una marca en el interior del perfil.

El radio de la matriz es el punto de encuentro entre la superficie superior de la matriz y la superficie oblicua de la uve de la matriz. Cuanto mayor sea el radio, menor será la fricción entre la matriz y la chapa durante el plegado.

Los radios de punta de punzón más comunes son:

(1)0,2R (2)0,6R (3)0,8R (4)1,5R (5)3,0R

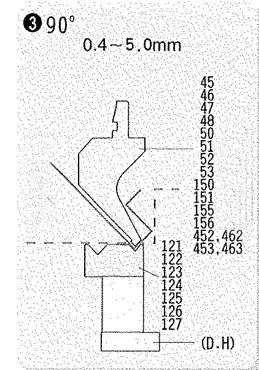

A la hora de elegir el radio adecuado de la punta de la matriz de la prensa plegadora, se recomienda un radio de punta de 0,6R para espesores de chapa inferiores a 3 mm. Los ángulos estándar de la punta de la matriz superior incluyen 90°, 88°, 86°, 60°, 45°, 30°, etc.

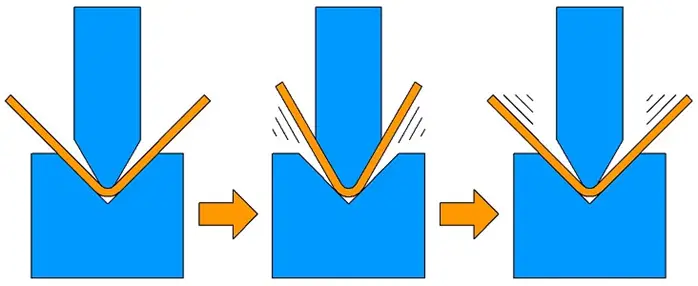

El ángulo diedro de la matriz debe ser inferior al ángulo de fabricación. Por ejemplo, si el ángulo de flexión es de 90°, debe seleccionarse una matriz con un ángulo de punta de 88°.

Ángulo:

Las herramientas estándar tienen ángulos de 26° a 90° y la elección del ángulo depende del perfil que se vaya a producir. Por lo tanto, un operario debe seleccionar y montar herramientas con un ángulo más estrecho que el ángulo a producir menor. springback.

Por ejemplo, si un operario tiene que doblar acero inoxidable a 90° con un springback de 5°, debería montar herramientas con un ángulo de 85° o menos. Como veremos en los capítulos siguientes, la elección de la herramienta influye en el perfil y, en el caso de las matrices, también influye en la capacidad máxima de la matriz (a menor ángulo, menor capacidad).

Más información:

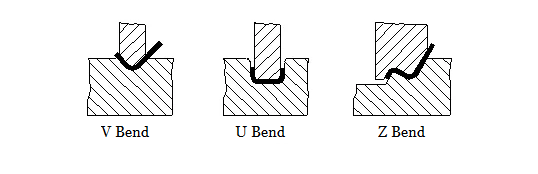

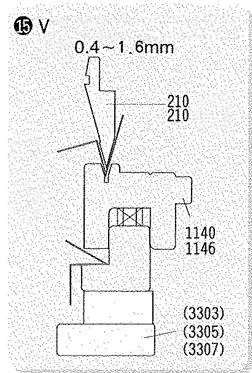

Tipo de troquel inferior

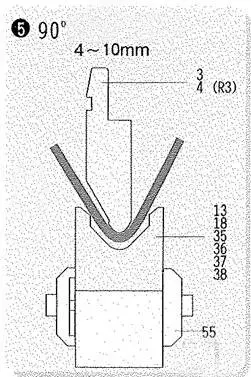

Normalmente, hay dos tipos de troqueles inferiores: tipo V simple y tipo V doble.

El troquel de tipo V simple tiene una gama de aplicaciones más amplia en comparación con el troquel de tipo V doble, y el troquel separado se utiliza más comúnmente que el troquel de longitud completa. La elección del troquel inferior depende del propósito específico de fabricación.

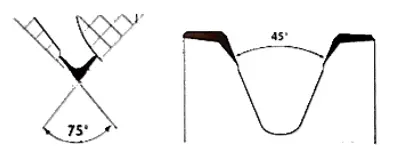

Anchura V inferior del troquel (apertura del troquel), Ranura en V ángulo

Die vee (V) apertura es muy importante para:

La anchura de la matriz es útil para comprobar el tamaño de la matriz y la posible colisión con la chapa. En el caso de las contraformas, la contraforma mínima alcanzable es la mitad de la anchura de la matriz.

Ranura en V elección y espesor de la chapa (T):

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

| V | 6×T | 8×T | 10×T | 12×T |

| Espesor de la placa | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Anchura del troquel | 4 | 6 | 8 | 10 | 12 | 16 | 18 |

Para elegir una matriz en V pequeña para el plegado en casos especiales, la separación de cada punzón debe aumentarse en 0,2 mm.

Más información:

Altura de trabajo

La altura de trabajo de una herramienta debe calcularse con precisión para evitar colisiones durante las operaciones de plegado. La altura de trabajo del punzón puede calcularse de la siguiente manera:

Altura total - altura de la espiga;

mientras que la altura útil de la matriz es la misma que la altura total de la herramienta.

A la hora de elegir las herramientas, es importante comprobar que la carrera de la plegadora sea lo suficientemente larga y que la luz diurna sea superior a la suma de la altura del punzón + la altura de la matriz + el espesor de la chapa.

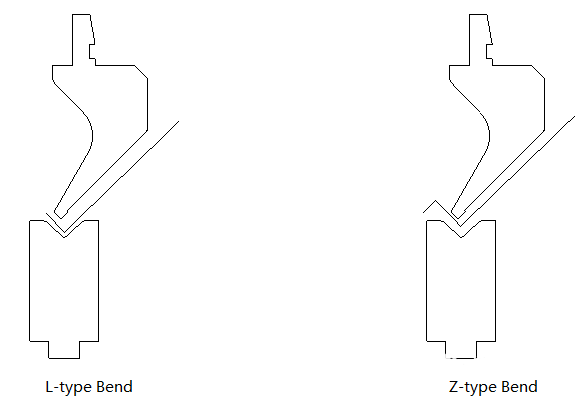

Normalmente, tamaño mínimo de flexión:

- Tipo L: anchura de la ranura/2 + grosor de la placa

- Tipo Z: anchura de la ranura/2 + grosor de la placa * 2

Valor de referencia:

| Espesor de la placa | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Tipo L | 4.0 | 4.5 | 5.0 | 6.0 | 8.0 | 10.5 | 12.0 |

| Tipo Z | 5.0 | 5.5 | 6.0 | 8.0 | 10.0 | 13.0 | 15.0 |

El fabricante de matrices para prensas plegadoras se encarga de producir punzones y matrices para prensas plegadoras.

Para comprar troqueles para prensas plegadoras, el método más sencillo es solicitar un presupuesto al fabricante de prensas plegadoras.

Normalmente, el fabricante de prensas plegadoras tiene una asociación con el fabricante de matrices para prensas plegadoras, lo que significa que el fabricante de matrices para prensas plegadoras será proveedor de la fábrica de máquinas plegadoras.

Más información:

El coste de las matrices para prensas plegadoras suele depender de varios factores, como las condiciones del mercado, la psicología del cliente, la competencia y la situación del fabricante.

El fabricante de matrices para prensas plegadoras realizará un análisis exhaustivo de estos factores para determinar el coste de sus punzones y matrices.

Pueden empezar con un precio base que se incrementa en 10-30% para tener en cuenta la valoración, pero este presupuesto puede negociarse y reducirse en función de la situación específica. El precio final lo acuerdan ambas partes y se establece en el contrato.

Hay que tener en cuenta que el precio del molde puede ser superior o inferior a la valoración inicial, que sólo estima el coste básico de producción y no tiene en cuenta los costes adicionales ni los beneficios.

Es importante tener en cuenta que el presupuesto inicial de las matrices para prensas plegadoras no es el precio final y sólo sirve como estimación de los costes de desarrollo.

Después de que el producto se haya desarrollado con éxito y genere beneficios, se extraerá el valor añadido de la tarifa del molde como compensación, formando el precio final del molde.

Este precio puede ser superior a la estimación original y tener una alta tasa de rentabilidad, que puede variar de decenas a cientos de veces el precio normal del molde. Sin embargo, también es posible que la tasa de rentabilidad sea cero.

Es importante que el fabricante dé prioridad a la calidad, la precisión y la vida útil de las matrices de la plegadora sobre el coste. La búsqueda de precios bajos no debe comprometer la calidad de un producto altamente técnico.

Cabe señalar que las valoraciones y los precios de los moldes pueden variar entre empresas, regiones y países debido a factores como la tecnología de los equipos, los conceptos de personal y los niveles de consumo.

En las zonas más desarrolladas o en las empresas más grandes y tecnológicamente avanzadas, la atención puede centrarse en la alta calidad y los precios elevados, mientras que en las zonas con niveles de consumo más bajos o empresas más pequeñas, los precios estimados del molde pueden ser más bajos.

También vale la pena mencionar que los precios del moho pueden cambiar con el tiempo, y el efecto inmediato del precio del moho puede ser pobre.

Diferentes requisitos de tiempo y ciclos de fabricación dan lugar a diferentes precios de los moldes, con diferentes precios para un par de moldes en diferentes momentos y diferentes precios para moldes con diferentes ciclos de fabricación.

Más información:

Haga clic en el siguiente enlace para descargar el catálogo de herramientas para prensas plegadoras:

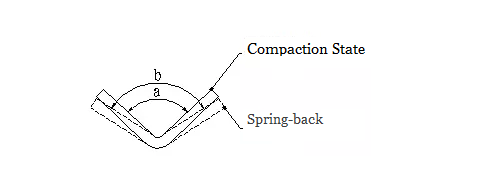

Ángulo de retroceso del muelle Δα=b-a

En la fórmula:

b-El ángulo real de la pieza después del spring-back

a- Ángulo del troquel

Ángulo de retroceso para simple 90 o flexión libre

| Acero | r/t | Espesor de la placa t (mm) | ||

| <0.8 | 0.8-2 | >2 | ||

| Acero dulce | <1 | 4° | 2° | 0° |

| Latón | 1-5 | 5° | 3° | 1° |

| Aluminio, zinc | >5 | 6° | 4° | 2° |

| Acero al carbono medio σb=400-500MPa | <1 | 5° | 2° | 0° |

| Latón duro σb=350-400MPa | 1-5 | 6° | 3° | 1° |

| Bronce duro σb=350-400MPa | >5 | 8° | 5° | 3° |

| Acero con alto contenido en carbono σb>550MPa | <1 | 7° | 4° | 2° |

| 1-5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Los factores que afectan a la resistencia y las medidas para reducir la Volver:

El ángulo de recuperación elástica es proporcional al límite elástico del material e inversamente proporcional a su módulo elástico (E).

Para reducir la recuperación elástica de chapa metálica que requiera gran precisión, debe considerarse en primer lugar el acero con bajo contenido en carbono, antes que el acero con alto contenido en carbono o el acero inoxidable.

Cuanto mayor sea el radio de flexión relativo (r/t), menor será el grado de deformación y mayor el ángulo de rebote (Δα). Se trata de un concepto crítico.

En propiedades del material permitir, el radio de curvatura pequeño debe ser elegido para aumentar la precisión.

Hay que procurar minimizar el diseño de arcos grandes, ya que tienen un mayor impacto negativo en la producción y el control de calidad.

Más información:

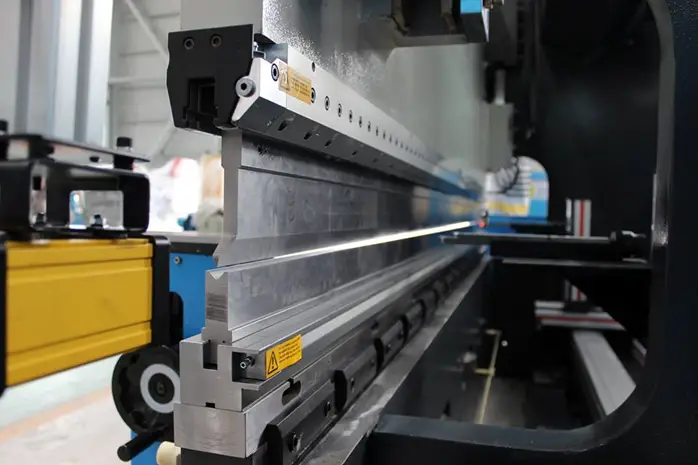

Una prensa plegadora es una máquina de forja comúnmente utilizado en la industria de transformación de metales. El utillaje de la prensa plegadora consta de varios componentes.

Es imprescindible examinar cuidadosamente el equipo antes de instalarlo y seguir estrictamente las instrucciones.

Además, dé prioridad a la seguridad durante el proceso de instalación y puesta en marcha.

¿Cuáles son las precauciones que hay que tomar durante la instalación y la puesta en marcha de las herramientas de plegado?

Ajuste de la prensa plegadora

Antes de la instalación, es importante ajustar cuidadosamente el rendimiento de la máquina con paciencia y atención a los detalles.

También es crucial inspeccionar la máquina en busca de polvo o restos de hierro y realizar una limpieza a fondo para evitar cualquier problema futuro.

Ajuste de la carrera del cilindro

Antes de la instalación, asegúrese de inspeccionar el grosor del troquel y verificar que la proporción del troquel superior e inferior es correcta.

Normalmente, el troquel debe alinearse en el punto de transición de la línea de trazo.

Ajuste del módulo de carrera

Se trata de ajustar correctamente el límite superior de la carrera.

Una vez que el módulo de la máquina alcance su nivel más alto, active el interruptor y asegure la posición del ariete.

También es aconsejable ralentizar el descenso del módulo para proteger mejor la máquina y sus troqueles.

Ajuste de la holgura

El objetivo principal es medir con precisión la distancia entre los módulos superior e inferior.

La separación precisa debe determinarse en función del material que se vaya a plegar.

Ajuste del ángulo

El ajuste del ángulo está estrechamente ligado al producto fabricado. Normalmente, para las matrices de doblado a 90°, el ángulo central debe ser mayor que el ángulo entre los dos lados.

El apriete puede ajustarse mediante el tornillo.

Es importante asegurar una presión adecuada ajustándola según el manómetro para evitar daños en el troquel.

Para aquellos que tengan curiosidad por saber cómo ajustar las matrices de la prensa plegadora, el método depende en gran medida del controlador de la prensa plegadora que se está utilizando.

Normalmente, sólo los controladores CNC, como el Delem Los controladores DA52s o DA66T, tienen la capacidad de ajustar los troqueles para una plegadora.

La alineación de las herramientas es esencial para evitar problemas durante el plegado.

El operario debe montar las herramientas, apretar ligeramente los tornillos de apriete, bajar la viga superior hasta que la punta del punzón alcance el fondo de la uve, mantener la viga superior en esta posición y, a continuación, apretar completamente los tornillos de apriete.

Si las herramientas no están alineadas, el operario debe cambiarlas de posición. Si el problema sigue a las herramientas dondequiera que estén colocadas, mídalas y, si es necesario, sustitúyelas; si el problema persiste en la misma posición, comprueba los intermedios.

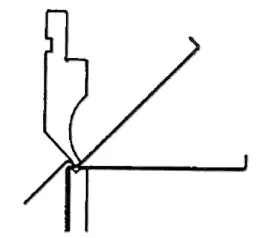

En función del tipo de plegado seleccionado, el operario puede elegir herramientas con diferentes ángulos.

En este caso, debe prestar mucha atención, ya que una combinación incorrecta de punzón y matriz puede provocar la rotura o deformación de la herramienta.

La regla a seguir es que el operario debe utilizar siempre punzones con un ángulo igual o menor que el de las matrices.

Para evitar cambiar de herramienta, los operarios utilizan a veces punzones con un ángulo mayor que el de las matrices. Esta solución puede deformar o dañar la matriz; además, la chapa puede quedar muy marcada por la elevada presión aplicada en el punto de contacto entre el punzón y la matriz.

Esta solución sólo puede utilizarse si se tiene sumo cuidado durante la preparación de la carrera de la prensa plegadora y sólo cuando los ángulos de plegado por aire sean superiores a 90°.

La rotura o deformación de las herramientas son problemas habituales cuando éstas se utilizan con demasiada fuerza de flexión.

Las roturas se identifican fácilmente, pero la deformación a veces no se aprecia a simple vista, aunque afecta a la calidad del plegado. Por ejemplo, una reducción de la altura de la herramienta dará lugar a un ángulo más amplio en la curva.

Muchos sistemas CNC calculan automáticamente la capacidad de la herramienta y detienen la plegadora en caso de que se supere la fuerza, pero otros no lo hacen, por lo que los operarios tienen que calcular la fuerza máxima que se va a utilizar.

También hay que recordar que los operarios pueden burlar los sistemas CNC introduciendo parámetros incorrectos para las herramientas montadas, por ejemplo, aumentando la longitud de la chapa. En este caso, existe el riesgo de que las herramientas sufran graves daños.

En otros casos, el sistema CNC puede calcular una carga de unas pocas toneladas, cuando en realidad la cifra es mucho mayor, ya que el peso de la viga superior también aplica una fuerza.

Por esta razón, operarios de prensas plegadoras debe conocer la fuerza máxima de doblado de cada herramienta para no reducir su vida útil, normalmente 1 millón de doblados, y debe ser consciente de que la longitud de las herramientas realmente en contacto con la chapa es el factor clave para calcular la fuerza máxima.

Para aclarar este concepto, consideremos el siguiente ejemplo:

Como puede ver, la longitud total de la herramienta montada en la prensa plegadora no es importante, sino sólo la parte que realmente funciona.

Una regla sencilla puede ser útil: una herramienta con una capacidad máxima de 600KN/m puede soportar un máximo de 6KN/cm.

Como ya se ha mencionado, los operadores siempre deben tener en cuenta que una prensa plegadora, a menos que sea muy moderna, tiende a utilizar el peso de su parte superior(aproximadamente 10% de su fuerza máxima) como parte de la fuerza aplicada.

Este factor determina la fuerza mínima de la prensa plegadora, que es muy importante calcular para evitar riesgos al plegar perfiles cortos.

Para mantener la prensa plegadora, las herramientas, los intermedios o los adaptadores en buen estado, los operarios nunca deben utilizar más de la fuerza máxima permitida por metro.

Cuando se montan intermedios Promecam en la plegadora, el operario debe respetar el límite máximo de 1000 KN por metro y, como se montan 5 intermedios por metro, el máximo es de 200 KN cada uno.

Por esta razón, recomendamos evitar el uso de más de 200 KN con segmentos de punzón cortos montados en un solo intermedio; si es necesario, utilice punzones más largos montados en más de un intermedio.

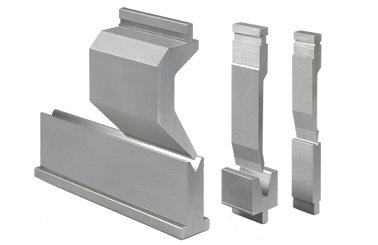

Con el fin de componer longitudes de herramienta específicas para perfiles concretos, las herramientas están disponibles en varios tamaños. Por ejemplo, una herramienta larga puede dividirse en segmentos más pequeños con secciones de hasta 10 mm de longitud; la longitud y la cantidad de los segmentos dependen del tipo de herramienta y del fabricante.

Normalmente, cuando se secciona un punzón, también se producen dos piezas de cuerno, una izquierda y otra derecha. Son herramientas cuya punta es más larga que la espiga y resultan útiles para doblar piezas con dimensiones que, de otro modo, provocarían colisiones con la parte superior del punzón.

Las herramientas seccionadas tienen las mismas características que las herramientas largas de las que derivan, a excepción de las piezas de cuerno,que tienen una capacidad inferior.

Las herramientas seccionadas se utilizan cuando se requiere una longitud específica, como en el caso de cajas, o artículos que tienen los bordes doblados hacia arriba o hacia abajo y que, por tanto, chocarían con las herramientas que no tuvieran la longitud correcta.

Para montar correctamente las herramientas seccionadas, los segmentos más cortos deben montarse cerca del tornillo de apriete para mantenerlos asentados y evitar que se deslicen hacia abajo.

Este problema está causado por una deformación en las abrazaderas y puede evitarse insertando una cuña entre la espiga del punzón y la abrazadera.

Además, los segmentos más cortos deben montarse entre herramientas más largas para evitar que se desplacen durante el plegado y creen espacios vacíos entre ellos, lo que podría afectar a las dimensiones y el aspecto del perfil.

Los sistemas hidráulicos de abombado montados en la viga inferior pueden afectar a la alineación de las matrices muy seccionadas, especialmente en la zona de la uve. Para evitar este problema, los operarios deben utilizar troqueles más cortos o reducir el empuje del cilindro y, en consecuencia, la deformación de la prensa plegadora.

Los estándares de producción de las herramientas de plegado dependen de que se mantenga la exactitud y la precisión en el ángulo. Si no se tienen en cuenta estos factores, los resultados de producción pueden ser deficientes.

(A) Factores que afectan a la precisión

(B) Factores que afectan a la precisión del ángulo

¿Cómo utilizar las herramientas de plegado?

El utillaje de la prensa plegadora abarca una variedad de formas, incluidas las curvas en L, en R, en U y en Z. La matriz superior de la prensa plegadora se compone de varios ángulos de punzón, incluidos 90°, 88°, 45°, 30°, 20° y 15°. La matriz superior de la plegadora se compone de varios ángulos de punzón, incluidos 90°, 88°, 45°, 30°, 20° y 15°.

Por otro lado, el troquel inferior incluye opciones como el troquel dual-V y el troquel single-V con diferentes anchos de ranura que van de 4V a 18V.

Además, existen troqueles inferiores especializados, como el troquel inferior en R, el troquel inferior de ángulo agudo y el troquel de dobladillado y aplanado.

Más información:

Tanto el punzón como la matriz están disponibles en opciones separadas y de longitud completa. Las opciones de matriz superior separada vienen en longitudes de 300 mm, 200 mm, 100 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm y 10 mm, con una longitud combinada de 835 mm.

Del mismo modo, las opciones de troquel inferior separado vienen en longitudes de 400 mm, 200 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm y 10 mm, con una longitud total de 835 mm.

① El plegado con plegadora Los moldes se fabrican con acero de alta calidad sometido a un tratamiento térmico especial que los hace duros, duraderos y capaces de soportar altas presiones.

Sin embargo, cada molde tiene un límite en la cantidad de presión que puede soportar, expresada en toneladas/metro. Es importante elegir la longitud adecuada del molde en función de la cantidad máxima de presión que puede soportar.

② Para evitar daños en el troquel, es crucial alinearlo con el punto original utilizando los moldes superior e inferior de 300 mm.

Los moldes superior e inferior deben tener la misma altura y no pueden alinearse utilizando moldes divididos más pequeños. La alineación también debe basarse en la presión regulada dentro de la máquina plegadora.

③ Los moldes sólo se pueden utilizar en una máquina plegadora con la misma altura y no se pueden utilizar en máquinas con alturas variables.

④ Al utilizar el utillaje de la prensa plegadora, es importante elegir la matriz superior y la matriz inferior adecuadas en función de la dureza, el grosor y la longitud de la chapa.

La anchura de la ranura de la matriz inferior debe ser de 5 a 6 veces el grosor de la chapa y debe ser más larga que la chapa.

Cuanto más dura y gruesa sea la chapa, más ancha deberá ser la ranura de la matriz inferior.

⑤ Al doblar un ángulo agudo o un ángulo muerto, debe utilizarse un punzón de 30°. El ángulo agudo debe doblarse primero, seguido del aplanado.

Cuando se dobla un ángulo R, se debe seleccionar un punzón R y una matriz R.

⑥ Al doblar piezas largas, es mejor evitar el uso de moldes segmentados para evitar hendiduras en los puntos de conexión.

En su lugar, se recomienda utilizar un troquel de una sola ranura, ya que el ángulo exterior "R" de un troquel inferior en "V" de una sola ranura es mayor y, por lo tanto, es menos probable que cause hendiduras de flexión.

⑦ Al seleccionar el punzón superior, es importante tener en cuenta el tipo de matriz y sus parámetros y, a continuación, determinar el punzón adecuado en función de la forma deseada del producto.

⑧ No se recomienda utilizar matrices de prensas plegadoras para plegar materiales duros o excesivamente gruesos, tales como barras de acero o cilíndricos.

⑨ Los operarios de moldes de prensas plegadoras deben estar atentos y concentrados mientras trabajan.

Después de alinear las matrices superior e inferior de la máquina plegadora, es importante bloquearlas firmemente para evitar que el punzón se caiga y cause lesiones o daños a la matriz.

Hay que tener cuidado de aplicar la presión gradualmente durante la operación, sin sobrepasar los límites de presión recomendados, y vigilando la pantalla de visualización para detectar cualquier cambio en los datos.

⑩ Una vez finalizada la operación de utillaje de la prensa plegadora, las matrices deben devolverse al armario de matrices de la prensa plegadora o al área de almacenamiento, etiquetadas y organizadas adecuadamente.

Es necesario limpiar regularmente las matrices para eliminar el polvo, y aplicar aceite antioxidante puede ayudar a prevenir la oxidación y mantener la precisión de las herramientas.

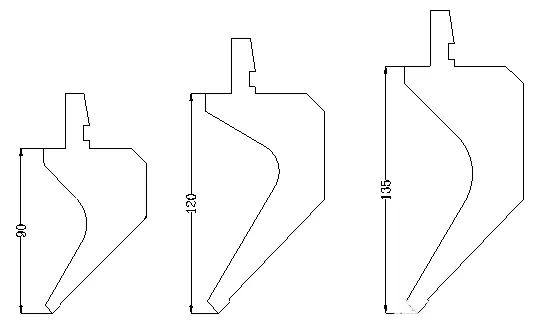

El plegado en U debe realizarse siempre con una matriz de cuello de cisne, de las que actualmente disponemos de tres tamaños: pequeña, mediana y grande.

Gama de tamaños de curvatura en U

Nota: El tamaño A no incluye el grosor de la placa

Más información:

El armario le resultará práctico para guardar los punzones y matrices de la prensa plegadora.

Más información:

El utillaje de alta precisión para prensas plegadoras es un componente crucial en la transformación de chapa sistema.

Sin embargo, hay variaciones significativas en la vida útil y la precisión de las matrices de doblado entre los fabricantes, debido a las diferencias en el equipo, los materiales y la tecnología utilizados durante el proceso de producción.

Para orientar a los usuarios de chapa metálica a la hora de seleccionar moldes de plegado, este análisis ofrece una breve explicación de los aspectos relevantes de la producción de moldes de plegado.

La industria de transformación de chapa metálica es un componente crucial de la industria de fabricación de maquinaria, y el plegado es un proceso común y esencial en la fabricación de chapa metálica.

Para mejorar la calidad y la eficacia de la producción de piezas, es importante elegir una matriz de plegado de alta calidad.

Entonces, ¿cuál es la clave para conseguir matrices de doblado de buena calidad en el proceso de producción?

Estado de las herramientas de plegado

En la actualidad, los usuarios de chapa metálica se enfrentan a varios retos en lo que respecta al utillaje para plegadoras:

(1) Existe una discrepancia significativa en comparación con las matrices de doblado fabricadas en Europa, con una distribución desigual de las marcas de moldes, una calidad inestable de los moldes y una precisión deficiente.

(2) El coste de utilizar matrices de doblado importadas es elevado y el plazo de entrega es largo.

(3) Los canales de comunicación con los fabricantes de moldes no estándar son limitados y los tiempos de respuesta, lentos.

(4) La falta de una industria de moldes estandarizada significa que los fabricantes no pueden utilizar de forma intercambiable los moldes de los demás, lo que deja a los usuarios de chapa metálica con opciones limitadas para comprar equipos de plegado únicamente a los fabricantes de prensas plegadoras.

Materiales

Para las matrices de plegado de prensas plegadoras, el material ideal es el 42CrMo de empresas siderúrgicas de renombre.

Este material posee unas propiedades mecánicas excepcionales, entre las que se incluyen una gran resistencia y templabilidad, una excelente tenacidad, una deformación mínima durante el enfriamiento y una gran resistencia a la fluencia y a la persistencia a altas temperaturas.

Aunque los materiales T7A y T8A también están disponibles en el mercado, tienen un núcleo de herramienta blando y son más propensos a la deformación debido a la poca profundidad de la capa de temple.

Sin embargo, algunos fabricantes pueden elegir materiales más baratos por limitaciones de costes.

Tratamiento térmico

El proceso de tratamiento térmico es fundamental para obtener una dureza cualificada y uniforme para la matriz de doblado.

La dureza deseada para el molde de doblado debe ser de 47±2HRC, lo que significa que la dureza en cualquier posición del molde debe estar dentro del rango de 45-49HRC y la profundidad de la capa de dureza debe ser superior a 10mm.

El proceso de tratamiento térmico puede describirse del siguiente modo:

En primer lugar, el anillo de elevación se suelda en la cara del extremo del molde en blanco después de la molienda en bruto, y luego se coloca en un horno de calentamiento hasta que alcanza una temperatura de 880℃.

A continuación, se descarga el molde, se templa en aceite, se enfría, se comprueba la deformación, se corrige mediante corrección en frío, se templa y se comprueba la dureza.

El tiempo de templado variará en función del lote de moldes. Tras estos pasos, el molde en bruto de fresado habrá sido sometido a su proceso de tratamiento térmico.

Los pasos anteriores tienen varios puntos clave a tener en cuenta:

Debido a la geometría irregular de la matriz de plegado, el enfriamiento se produce a velocidades variables, lo que provoca deformaciones importantes y falta de control.

Para minimizar eficazmente la deformación del molde, sólo deben utilizarse los métodos de combustión suspendida y enfriamiento suspendido.

En el proceso de calentamiento y enfriamiento, el anillo de elevación se suelda primero a la matriz de plegado antes de introducirlo en el horno de calentamiento.

Sin embargo, si el molde es demasiado pesado, el anillo de elevación y el molde pueden fracturarse a una temperatura de 880°C.

Para garantizar que el molde pueda soportar el tratamiento térmico, la fábrica de matrices de plegado exige que las matrices de plegado de la prensa plegadora se fabriquen con una longitud estándar de 835 mm.

Si se producen defectos durante el proceso de tratamiento térmico, la vida útil del molde se reducirá considerablemente.

Una vez retirado el molde del horno de aceite, su forma irregular puede provocar deformaciones incontrolables.

Para solucionar este problema, hay que comprobar la deformación de cada molde y, si la deformación es demasiado importante, hay que someterlo a una corrección en frío.

Algunos fabricantes utilizan métodos anticuados, como la quema con pistola de llama, para corregir la deformación, lo que puede provocar un reblandecimiento local y plantear riesgos de seguridad durante el uso.

Para garantizar una larga vida útil de la matriz de plegado, es necesario controlar estrictamente el proceso de tratamiento térmico.

Si un acero inoxidable chapa de acero con un espesor de 2,0 mm (incluidos 2,0 mm) o una chapa fría inferior a 3,0 mm (incluidos 3,0 mm) se dobla utilizando una matriz inferior con una abertura en V de 6 a 8 veces el espesor, el ángulo R del borde de doblado puede soportar 2 millones de doblados (calculado sobre la base de 200.000 doblados al año durante 10 años) con una abrasión del borde de corte inferior a 0,03 mm.

Aunque los precios más bajos puedan parecer más rentables, es importante tener en cuenta el número de usos.

Sólo las técnicas profesionales de tratamiento térmico y los materiales de alta calidad pueden garantizar la durabilidad de la matriz de plegado. A la larga, el menor coste puede no merecer la pena.

Más información:

Rectificado de conformado de precisión CNC

El material del molde y el tratamiento térmico comentados en los dos primeros puntos se centran principalmente en la longevidad de la matriz de plegado.

Sin embargo, el método de procesamiento del filo de corte y la ranura en V son procesos clave para garantizar la precisión de la matriz.

Existen dos métodos: el rectificado tradicional y el rectificado de precisión CNC.

El rectificado tradicional depende en gran medida de la intervención humana durante todo el proceso, mientras que el rectificado CNC está totalmente controlado por el equipo y el controlador CNC.

Esta diferencia de consistencia y estabilidad es uno de los principales factores que contribuyen a la falta de una norma industrial para las matrices de plegado.

Cada fabricante produce moldes según sus propias especificaciones, lo que dificulta a los usuarios de chapa la elección del mejor troquel para sus necesidades.

Si hubiera una norma de tamaño uniforme, los usuarios tendrían más libertad para elegir fabricante.

Las longitudes más comunes de las matrices de plegado de las plegadoras son 835 mm, 500 mm y 515 mm.

Aunque la precisión debe ser siempre una prioridad, un molde ligero puede mejorar la eficacia de la producción y reducir la carga de trabajo del personal de producción.

Fig.1 Punzón superior de uso común.

Fig.2 Diferentes relaciones de ranura V para la matriz inferior

Al utilizar un punzón agudo, es importante prestar atención al ángulo de apertura de las matrices superior e inferior.

El ángulo del troquel superior debe ser menor o igual que el ángulo de apertura del troquel inferior, o puede provocar daños en el troquel inferior y suponer un peligro potencial.

Revisado:

La especificación de funcionamiento para utilizar la matriz de aplanado para doblar la pieza de trabajo en el estado de no aplanado es la siguiente: La matriz de aplanado estándar tiene una longitud de 835mm x 3 = 2505mm, como se muestra en la Figura 1.

Figura 1

1) Cuando la longitud de plegado de la pieza L<835mm:

Camino equivocado:

Coloque la pieza entre las dos matrices inferiores, como se muestra en la figura 2:

Figura 2

El enfoque correcto:

Coloque la pieza en el centro de cualquier matriz inferior segmentada, como se muestra en la figura 3:

Figura 3

2) Cuando la longitud de flexión de la pieza 835≤L<1670mm:

Camino equivocado:

Coloque la pieza en el centro o en el extremo de toda la matriz, como se muestra en las figuras 4 y 5.

Cifras 4

Cifras 5

El enfoque correcto:

Coloque la pieza en el centro de cualquiera de las dos matrices inferiores, como se muestra en la figura 6:

Figura 6

3) Cuando la longitud de flexión de la pieza de trabajo 1670≤L≤2505mm.

Camino equivocado:

Coloque la pieza en el lado más alejado de todo el molde, como se muestra en la figura 7:

Figura 7

El enfoque correcto:

Coloque la pieza en el centro del molde, como se muestra en la figura 8:

Figura 8

Nota:

Para prolongar la vida útil del molde, es importante seguir correctamente las instrucciones de uso descritas anteriormente.

El uso inadecuado de la matriz de aplanado puede provocar el fallo del muelle de retorno, la rotura del tornillo de ajuste de la guía e incluso daños en la propia matriz de aplanado.

La matriz de plegado, un componente crítico de la plegadora, influye significativamente en la calidad estética, la precisión dimensional, los costes de producción, la eficacia operativa, la consistencia de la calidad y la seguridad del operario en el proceso de plegado.

En el caso de componentes con volúmenes de pedido estables y lotes de gran tamaño durante la fase de creación de prototipos, es esencial realizar un análisis exhaustivo de la capacidad del proceso antes de la producción a gran escala.

Las geometrías complejas de las piezas suelen requerir diversas configuraciones y formas de las matrices, lo que se traduce en tiempos de procesamiento más largos y posibles interrupciones del flujo de producción. Para mitigar estos problemas y facilitar una producción en serie sin interrupciones, es fundamental realizar una evaluación estructural temprana y una adaptación óptima de las matrices.

Los componentes de pequeño tamaño que presentan dificultades de manipulación y posicionamiento, plantean riesgos de procesamiento y muestran una baja eficiencia en grandes lotes individuales pueden mejorarse significativamente mediante la implementación de matrices de conformado especiales personalizadas en la prensa plegadora para la optimización del proceso.

La utilización de matrices de conformado especiales personalizadas en prensas plegadoras ofrece varias ventajas con respecto a los métodos tradicionales de procesamiento de matrices duras empleados en las prensas convencionales:

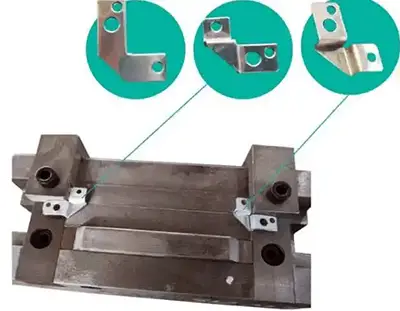

Los siguientes casos prácticos ilustran las recientes mejoras en la capacidad de proceso logradas por nuestro taller mediante la implementación de matrices de conformado especiales personalizadas en máquinas plegadoras, lo que se traduce en resultados de producción más eficientes y fiables.

Caso 1

Al inicio del proyecto, lo normal es que una sola...flexión por pasos y el producto final requirió tres pliegues, como se muestra en la figura 1.

Fig. 1 Curvado de un paso antes de la mejora

Debido al pequeño tamaño de la pieza y a la presencia de dos bordes de flexión, el área de contacto entre el plano de referencia y el posicionamiento posterior es limitada, lo que dificulta el posicionamiento seguro de la pieza.

Esto conlleva una baja eficacia de plegado, dificultades para mantener la precisión del plegado y posibles riesgos de seguridad durante el proceso de transformación. Como resultado, sólo se producen 1.000 piezas en una tirada.

Para cumplir el programa de producción, a menudo es necesario utilizar varias plegadoras al mismo tiempo.

Para mejorar el proceso, se creó una matriz de conformado personalizada en función del número de pedidos repetidos.

Como resultado de la mejora, el proceso permite ahora procesar simultáneamente 6 bordes de plegado y 2 productos, como se muestra en la figura 2.

Fig. 2 Procesamiento en un paso de la matriz de conformado especial personalizada tras la mejora

El uso de la matriz de conformado garantiza la precisión de las piezas y mejora significativamente la eficacia del plegado. Elimina los riesgos asociados al proceso de plegado en un solo paso de las piezas pequeñas originales.

Como resultado, ya no es necesario utilizar la prensa plegadora original de alta precisión de movimiento ascendente.

En su lugar, se puede utilizar la antigua plegadora de movimiento descendente, lo que ayuda a distribuir las plegadoras en la línea de producción y libera capacidad de producción.

Caso 2

Como se muestra en la Fig. 3, la pieza requiere cuatro dobleces y volteos con estrictos requisitos de tolerancia.

Sin embargo, el distancia entre centros y la planitud del producto acabado no se ajustan a la norma, lo que da lugar a una elevada tasa de residuos iniciales de la muestra.

Existe un importante potencial de mejora tanto de la eficacia de la producción como de la calidad de los productos.

Fig. 3 Flexión antes de la mejora

Debido a las elevadas exigencias de aspecto del producto, el uso de microconexiones tras el plegado continuo no es una opción viable.

Para cumplir estos requisitos, se creó una matriz de conformado a medida para el proceso de conformado en un solo paso.

Como resultado, el proceso ahora puede completar cuatro productos acabados con un total de 16 curvas en un ciclo, como se muestra en la Figura 4.

Fig. 4 Proceso de conformado en una etapa con herramienta de conformado especial personalizada después de la mejora

El uso de la matriz de conformado a medida ha multiplicado por seis la eficacia del método anterior.

Este enfoque garantiza que la pieza cumpla los requisitos de tolerancia indicados en el plano, al tiempo que mantiene la precisión y la planitud, garantizando así la estabilidad de la calidad del producto.

Caso 3

La superficie de flexión de la pieza representada en la Fig. 5 tiene sólo 8 mm de ancho y un diseño simétrico. Sin embargo, los dos bordes de flexión biselados en la raíz la hacen susceptible al estiramiento y la flexión.

Fig. 5 Matriz de conformado especial a medida para la transformación

Al principio, el pequeño tamaño de la pieza dificultaba su manipulación y obligaba a los operarios a quitarse los guantes para colocarla.

Esto se traducía en una baja eficiencia de la producción y suponía un grave riesgo para la seguridad durante el proceso de producción.

Para solucionar estos problemas, el equipo del proyecto creó una matriz de conformado a medida para mejorar el proceso.

La mejora consistió en utilizar bordes en ángulo recto para el posicionamiento, lo que permitió la producción simultánea de 2 piezas (8 curvas).

El resultado fue una mayor precisión y estabilidad de las piezas, así como un aumento significativo de la eficacia de la producción, eliminando eficazmente cualquier posible riesgo para la seguridad en el proceso de transformación.

Caso 4

Los productos de caja son muy personalizables y están disponibles en varios tamaños. Durante el proceso de plegado, los operarios tienen que doblar la parte delantera y trasera cuatro veces.

Para minimizar la deformación tras la soldadura, las grandes estructuras suelen diseñarse como estructuras integradas, lo que conlleva una gran intensidad de trabajo para los empleados.

A pesar del alto grado de personalización, la estructura de plegado y el tamaño son constantes. Para hacer frente a estos retos, se creó una matriz de conformado a medida para su procesamiento.

El proceso original de doblado de la caja en 12 pasos se simplificó a 4 pasos, con tres doblados formados en un solo paso.

El uso de la matriz de conformado elimina la necesidad de girar todo el proceso, como se muestra en la figura 6, lo que mejora enormemente la eficacia del plegado.

Fig. 6 No es necesario anular todo el proceso tras la mejora

Al utilizar una plataforma giratoria para el procesamiento, se reduce eficazmente la intensidad de trabajo de los operarios y se garantiza la precisión de la soldadura.

La implementación de la matriz de conformado tiene ciertas limitaciones que deben tenerse en cuenta junto con la estructura de plegado del producto y el soporte de pedidos sostenible.

Para optimizar la producción, el concepto de cambio rápido de troquel se aplica a las piezas estructurales comunes.

Esto permite un rápido troquelado sujeciónReduciendo el tiempo de sustitución y depuración de troqueles, maximizando el tiempo operativo y minimizando el tiempo de inactividad de la máquina, los residuos de la rotación de productos semiacabados y otras actividades sin valor añadido.

Al encargar el molde durante la fase de muestra, los ingenieros deben tener en cuenta este concepto para evitar posibles problemas como la carga y descarga repetidas, el ajuste del molde, la manipulación, el almacenamiento de productos semiacabados y los problemas de tolerancia que pueden derivarse de factores acumulados durante la producción real.

Para lograr una producción eficiente, se puede considerar el uso de moldes concéntricos de igual altura para la sujeción simultánea de múltiples moldes de estructura, como se muestra en la Figura 7.

Fig. 7 Troquel de contorno concéntrico

Dado el volumen estable de pedidos y la compleja estructura de las piezas, el troquel de contorno especial hecho a medida simplifica el proceso original de cambio de troquel de cuatro pasos a un solo paso para completar el producto final.

Además, cuatro tipos de troqueles, incluidos el ángulo agudo, el aplanado, la diferenciación de segmentos y los punzones rectos, están disponibles para fabricar el producto final en un solo paso, como se muestra en la figura 8.

Fig. 8 Troquel de contorno especial

Mejorar la eficiencia de las curvas es un esfuerzo a largo plazo, global y continuo.

Adoptando soluciones de bajo coste, como las matrices de conformado por plegado, es posible duplicar la producción reduciendo a la mitad los insumos, maximizando el potencial de los equipos existentes.

La integración de troqueles de alta eficacia y software de apoyo puede mejorar significativamente el rendimiento y la eficacia del proceso de plegado.

Aquí está la versión optimizada del párrafo:

Las siguientes directrices ayudan a los operarios y diseñadores de productos a seleccionar el utillaje óptimo para prensas plegadoras:

Si necesita ayuda para adquirir uno o varios juegos de troqueles para prensas plegadoras, póngase en contacto con nosotros hoy mismo para obtener un presupuesto gratuito.