¿Alguna vez se ha preguntado cómo se consigue un plegado de precisión en metalurgia? Este artículo desvela los secretos de los ajustes de las plegadoras, desde el ajuste fino de los ángulos hasta la compensación de la desviación. Sumérjase para conocer las técnicas esenciales que garantizan la precisión y la eficacia en cada plegado.

El ajuste del tamaño de plegado implica ajustar la distancia entre los dedos de tope de la plegadora.

Los ajustes gruesos y finos se realizan mediante el botón situado en la parte inferior derecha de la plegadora.

Para ajustar el ángulo de plegado, o la profundidad del plegado (como la apertura en V), utilice la corredera situada a la derecha del ángulo, con una profundidad de corte de S≤100.

Instrucciones de uso del prensa plegadora máquina:

Para contrarrestar los efectos negativos de la deformación del husillo, es necesario compensar la deformación de desviación del husillo. Esto garantiza la precisión de la superficie mecanizada de la junta y mejora la precisión de la pieza.

Modos de compensación del cilindro hidráulico:

El mecanismo hidráulico de compensación automática de la desviación de la mesa de trabajo se compone de un grupo de cilindros de aceite instalados en el banco de trabajo inferior. La posición y el tamaño de cada cilindro de compensación se diseñan a partir de la curva de compensación de la desviación del análisis de elementos finitos del bloque deslizante y la mesa de trabajo.

La compensación hidráulica logra la compensación del abombamiento mediante el desplazamiento relativo entre las placas verticales delantera, central y trasera. El abombamiento se consigue mediante la deformación elástica del chapa de acero mismo, permitiendo ajustar la compensación dentro del rango elástico de la mesa de trabajo.

Compensación mecánica Modo de mesa de trabajo:

El bloque de cuña convexa está formado por un grupo de bloques de cuña convexa con planos inclinados. Cada cuña convexa se diseña en función de la curva de deformación a partir del análisis por elementos finitos del bloque deslizante y la mesa de trabajo.

El sistema de control numérico calcula el importe de compensación necesario en función del fuerza de flexión durante la flexión de la pieza de trabajo (que provoca la deformación de deflexión del bloque deslizante y de la placa vertical de la mesa de trabajo), y controla automáticamente el movimiento relativo de la cuña convexa para compensar eficazmente la deformación de deflexión del bloque deslizante y de la placa vertical de la mesa de trabajo, dando como resultado una pieza de trabajo doblada ideal.

La compensación mecánica de la desviación logra el "predoblado" mediante el control de la posición. Un grupo de cuñas forma una curva que se alinea con la desviación real en la dirección longitudinal del banco de trabajo, garantizando la consistencia de la separación entre los moldes superior e inferior durante el plegado y la consistencia del ángulo de la pieza doblada en la dirección longitudinal.

Ventajas de la compensación mecánica:

La incapacidad del prensa hidráulica máquina de freno para moverse hacia arriba y hacia abajo puede deberse a las siguientes razones:

Doble un arco en la máquina plegadora. Si no dispone de una cuchilla de arco, utilice la matriz superior con una boca en V pequeña.

Primero, traza una línea y dobla a lo largo de la línea trazada para formar un arco.

Incluso sin molde, sigue siendo posible, aunque puede resultar un poco más complicado.

Calcule la longitud del arco, la longitud de la cuerda, la altura del arco y el ángulo central de la pieza y, a continuación, trace y divida basándose en estos datos. Controle la carrera y la presión para doblar el arco desde ambos extremos del arco hasta la altura del arco y producir la forma de arco deseada.

Estos son los pasos concretos:

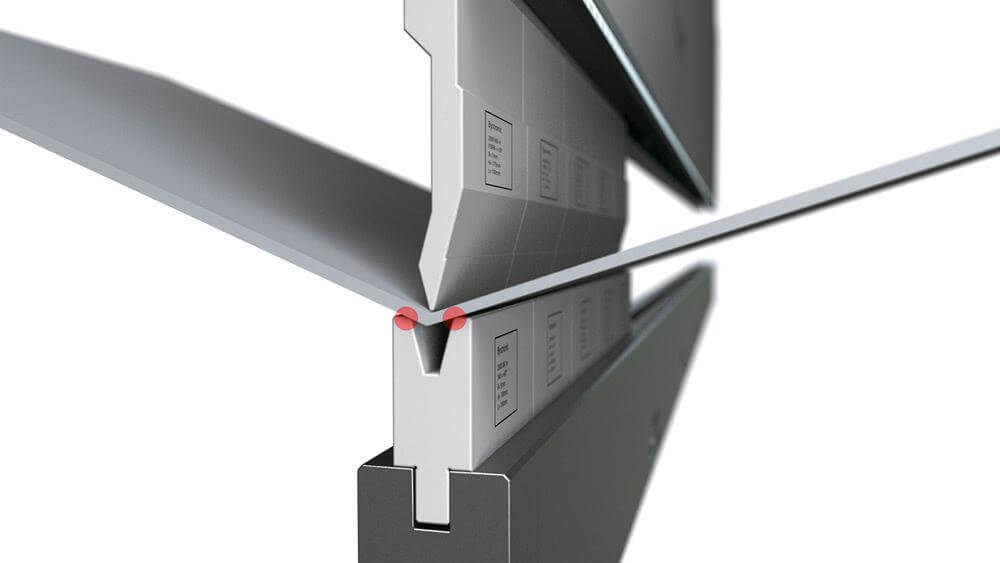

1. Como se muestra en el círculo rojo de la figura, coloque el lugar donde desea doblar el arco debajo de la máquina plegadora.

2. Pulse el interruptor y el freno de mano comenzará a moverse hacia abajo.

3. Como se muestra en el círculo rojo de la figura, después de que la máquina plegadora prense la chapa de hierro, sólo es necesario levantar ligeramente la mano para que no se forme un ángulo excesivo.

4. En este momento, levante la máquina plegadora, envíe la hoja de hierro hacia adelante, repita los tres pasos anteriores, y repita tres veces o más según el tamaño del arco que desee.

5. Aquí, repetimos tres veces para doblar un arco de semicírculo.

6. Como se muestra en la figura, un arco circular se puede doblar de esta manera, y el efecto visible es bueno.

Introducción a la regla de rejilla

Una regla de rejilla es un sensor que utiliza los principios de interferencia y difracción de la luz.

Suele utilizarse en el servosistema de bucle cerrado de Máquinas herramienta NC y puede detectar desplazamientos lineales o angulares. La señal de salida es un impulso digital, que ofrece un amplio rango de detección, alta precisión y rápida velocidad de respuesta.

Introducción a la regla de rejilla magnética

Una regla de rejilla magnética es un sensor que utiliza los polos magnéticos como principio.

La regla base es una banda de acero uniformemente magnetizada, y los polos S y N están dispuestos uniformemente sobre ella. Los cambios en los polos S y N son detectados por el cabezal de lectura.

Análisis de las ventajas y desventajas de la regla de rejilla y la regla de rejilla magnética

(1) Las reglas de rejilla tienen una precisión relativamente alta (± 0,005 mm), pero son muy susceptibles a los cambios de temperatura (generalmente por debajo de 40 °C), y tienen requisitos estrictos para el entorno circundante con una vida útil relativamente corta.

(2) Las reglas de rejilla magnética tienen una precisión relativamente menor (± 0,01 mm), pero son más resistentes al agua, las manchas de aceite, el polvo y las vibraciones, y se adaptan mejor al entorno, con una vida útil relativamente más larga.

En conclusión, las reglas de rejilla magnética son más adecuadas para zonas con temperaturas elevadas la mayor parte del año.

La plegadora CNC de la serie RG de Amada presenta un diseño de tipo descendente. Utiliza un modo de presurización central paralelo, único en la industria. El cilindro de aceite principal está situado en el centro de la mesa de trabajo inferior, mientras que ambos lados están equipados con cilindros de aceite auxiliares. Esto ayuda a resolver el problema de compensación de la deflexión que suele asociarse a las máquinas de movimiento ascendente. prensas plegadoras.

La serie RG es conocida por su cómodo manejo, alta eficacia y precisión. Se ha convertido en sinónimo de máquinas plegadoras.

Esto se considera parte del "progreso normal del trabajo". No hay ningún problema.

Normal Funcionamiento de la máquina:

Después de poner en marcha el motor de la bomba de aceite durante unos minutos, si no hay anomalías, se puede arrancar la máquina.

Para ello, gire el conmutador a la posición "jog", ajuste el tiempo de retardo al mínimo y pulse el interruptor de pedal en la dirección "abajo". El cilindro descenderá rápidamente.

Una vez que el ariete entra en contacto con el interruptor de desplazamiento, el relé temporizado hará que el ariete deje de moverse después de una cierta distancia.

Si el cilindro necesita seguir bajando, ajuste el relé temporizador a un valor más largo, suelte el interruptor de pedal y vuelva a pulsar el interruptor de pedal en la dirección "abajo".

Para mover el cilindro hacia arriba, pulse el interruptor de pedal en la dirección "arriba". El cilindro volverá a su posición inicial, se detendrá y permanecerá allí hasta que alcance el punto muerto superior.

Si puedes ajustar la profundidad normalmente y los ángulos de ambos lados son desiguales, sigue estos pasos:

| L: Posibilidad de accidente | E: Frecuencia de exposición a entornos peligrosos | C: Consecuencias de los accidentes | |||

|---|---|---|---|---|---|

| Valor fraccionario | Posibilidad de accidente | Valor fraccionario | Frecuencia | Valor fraccionario | Consecuencia |

| 10 | Es perfectamente predecible | 10 | Exposición continua | 100 | Catástrofe y muertes múltiples (10 o más) |

| 6 | Muy posible | 6 | Exposición durante la jornada laboral | 40 | Catástrofe, varios muertos (3-9 personas) |

| 3 | Posible, pero no a menudo | 3 | Una vez a la semana, o exposición accidental | 15 | Muy grave, 1-2 personas muertas |

| 1 | Improbable, completamente inesperado | 2 | Exposición mensual | 7 | Lesiones graves e incapacidad (nivel de incapacidad 1-4) |

| 0.5 | Es imposible. Es concebible. | 1 | Varias exposiciones al año | 3 | Lesiones graves y discapacidad (nivel de discapacidad 5-6) |

| 0.2 | Muy improbable | 0.5 | Exposición muy rara | 2 | Lesión leve (nivel de discapacidad 7-10) |

| 0.1 | Prácticamente imposible | 1 | Lesión leve | ||

Nota: D ≥ 0 es una fuente de peligro importante.

Consulte veinte tipos de lesiones:

| No. | Actividades | Descripción del nombre del equipo, lugar de funcionamiento, etc. | Fuente de peligro | Características (posibles consecuencias) | Evaluación de riesgos | Nivel de riesgo | |||

|---|---|---|---|---|---|---|---|---|---|

| Puntuación L | Puntuación electrónica | Puntuación C | Puntuación D | ||||||

| 1 | Operación | Durante el funcionamiento, el mantenimiento o la parada del equipo | Caída del circuito eléctrico y daños en el aislamiento | Recibe una descarga eléctrica | 1 | 10 | 7 | 70 | 4 |

| 2 | Operación | Durante el funcionamiento, el mantenimiento o la parada del equipo | Calentamiento por cortocircuito e incendio del circuito eléctrico | Fuego | 1 | 10 | 7 | 70 | 4 |

| 3 | Sustituir abrasivos | Funcionamiento y mantenimiento de los equipos | Dedo aplastado | Lesión mecánica | 1 | 6 | 3 | 18 | 5 |

| 4 | Añadir aceite hidráulico | Equipos de mantenimiento | Sustituir el aceite hidráulico y bajar de altura | Caída de altura | 1 | 1 | 3 | 3 | 5 |

| 5 | Comprobar la bomba de aceite | Funcionamiento y mantenimiento de los equipos | Escaldadura a alta temperatura del depósito de aceite hidráulico | Escaldar | 1 | 3 | 2 | 6 | 5 |

| 6 | Equipos de limpieza | Equipos de mantenimiento | Gota de limpieza superior del equipo | Caída de altura | 1 | 3 | 3 | 9 | 5 |

| 7 | Alimentación | Equipos operativos | Meter la mano en la picadora y hacerse daño en el dedo | Lesión mecánica | 1 | 6 | 7 | 42 | 4 |

| 8 | Alimentación | Equipos operativos | La tabla de material le arañó las manos y cayó hasta golpearle los pies | Lesión mecánica | 3 | 6 | 2 | 36 | 4 |

| No. | Material | Radio mínimo de curvatura |

|---|---|---|

| 1 | 08、08F、10、10F、DX2、 SPCC、 E1-T52、0Cr18Ni9、1cr18ni9、 1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

Tipos de CNC Controladores de prensas plegadoras

Hay muchos tipos diferentes de controladores CNC para plegadoras, incluyendo el DA66t, DA58t, E530, E52s, etc., cada uno con sus propias funciones únicas. Estos controladores se pueden comparar con los ordenadores, como Win7, Win8, MAC, etc., donde las funciones varían.

A la hora de elegir un controlador, es importante tener en cuenta las condiciones de la pieza que se va a procesar, como el tipo de plegado, la simulación 3D, la precisión del control y la complejidad. En la actualidad, el E21 se utiliza habitualmente para prensas plegadoras, y el sistema E21s se utiliza para cizallas.

En Sistema CNC para cizallas hidráulicas incluye el DAC310 y el DAC360, mientras que el sistema CNC para la máquina plegadora incluye modelos populares como el DA41, DA52, DA53T, DA56, DA66t y DA69t. Estos sistemas son muy utilizados y están fabricados por la marca DELEM de los Países Bajos.

Con los recientes avances en prensas plegadoras, se han puesto a disposición otros sistemas, como la serie Cybelec de Alemania, la serie Delem de los Países Bajos, la serie ESA de Italia, la serie MD de Hong Kong y la serie SNC de Nanjing.

Selección de controladores de prensas plegadoras y cizallas CNC

Elegir el controlador adecuado entre las distintas opciones puede ser un reto para muchos clientes. Para facilitar el proceso, tenga en cuenta las siguientes normas:

Un sistema estable producido por un fabricante de automatización experimentado será más fiable que un sistema desarrollado por un equipo con menos experiencia.

Control de bucle cerrado

El control de bucle cerrado también se denomina sistema de control de realimentación. Funciona comparando el valor medido de la salida del sistema con el valor deseado, generando una señal de desviación y utilizando esa señal para controlar y ajustar la salida de modo que se aproxime al valor deseado.

Por ejemplo, cuando conduces, tienes una percepción preliminar de la dirección en la que quieres ir. Durante la marcha, observamos la dirección real del coche con los ojos, la comparamos con la dirección deseada y hacemos los ajustes necesarios para que la dirección del coche se acerque a la deseada. Así se forma un sistema de control de bucle cerrado.

Los sistemas de control en bucle cerrado ofrecen una gran precisión y tiempos de respuesta rápidos porque tienen en cuenta el rendimiento de cada parte de la máquina herramienta. Sin embargo, como el sistema de control en bucle cerrado implica muchos elementos, es más complejo y caro que un sistema en bucle abierto.

Control de bucle abierto

En cambio, el control de bucle abierto no proporciona información sobre los resultados del control actual. Un ejemplo de control de bucle abierto es lanzar algo: una vez lanzado, ya no se puede controlar. Del mismo modo, en el sistema de bucle abierto de una máquina plegadora, la precisión del plegado depende únicamente de la precisión de cada pieza de la máquina. El sistema no puede compensar los cambios en la proceso de plegadoEl resultado es una menor precisión de plegado. Cualquier perturbación externa a la máquina herramienta modificará sus parámetros internos, pero el diseño de bucle abierto es más sencillo y estable, tanto para la instalación inicial de la máquina herramienta como para su mantenimiento posterior.

Conclusión

En conclusión, a la hora de comprar una plegadora, si el comprador tiene unos requisitos de precisión elevados y dispone de fondos suficientes, se recomienda comprar una máquina con un sistema de bucle cerrado. Si los requisitos de precisión no son tan elevados, un sistema de bucle abierto puede ser una mejor opción.

Se ha añadido un cilindro auxiliar adicional a los dos cilindros originales del pistón para reducir mejor la deformación con el paso del tiempo. Esta mejora aumenta la precisión del proceso de plegado, lo que la convierte en un equipo de nueva generación en comparación con la máquina plegadora de doble cilindro.

Este diseño es especialmente útil cuando se trabaja con plegadoras de gran tamaño, ya que su rendimiento superior es más perceptible.

La máquina plegadora de cuatro cilindros tiene una estructura de la máquina consistente en marcos de soldadura integrales a izquierda y derecha y dos vigas de conexión en el centro. Los cuatro cilindros de aceite se instalan en el tablero y se conectan rígidamente al ariete.

La mesa de trabajo está conectada a los cuatro tableros de pared a través de cuatro cuñas ajustables, y el ariete integral, la mesa de trabajo y el bastidor ensamblado conforman una máquina plegadora síncrona de cuatro cilindros que exige una carga uniforme y una alta precisión.

La prensa plegadora de tres cilindros dispone de un cilindro auxiliar adicional en el centro del cilindro, lo que resulta beneficioso para el longitud de flexión. En cambio, la prensa plegadora de doble cilindro tiene cilindros en ambos extremos. Si la longitud es larga, los ángulos en ambos extremos serán iguales y el medio puede hundirse un poco.

La plegadora de tres cilindros es una versión actualizada de la plegadora de dos cilindros, con mayor precisión gracias a la incorporación de un cilindro auxiliar en el centro del cilindro, lo que reduce el riesgo de deformación con el paso del tiempo. Su rendimiento superior es especialmente notable cuando se trabaja con máquinas plegadoras de gran tamaño.

Razones por las que no vuelve la plegadora CNC

Medidas

Los parámetros de plegado deben ajustarse en función de la situación real. Si la ganancia es demasiado pequeña, es posible que la corredera no se pliegue o se pliegue en su sitio. Si es demasiado grande, la corredera puede temblar. Los parámetros deben ajustarse de modo que la corredera no tiemble durante el funcionamiento y la ganancia debe ser lo mayor posible.

O bien, puede que las compensaciones de las válvulas izquierda y derecha no estén ajustadas correctamente en el programa de diagnóstico, provocando que el eje Y sea demasiado pequeño para estar en su sitio o demasiado grande para estar descargado.

Si se trata de un fallo hidráulico, compruebe la presión principal y verifique si la válvula PV S5 está siempre en la posición de encendido.

O puede que la presión no sea suficiente. Analiza los motivos de la presión insuficiente, si se debe a la programación o a la señal y la parte hidráulica.

Las razones de programación incluyen principalmente la selección del troquel, el grosor de la placa, el material, la longitud de la pieza de trabajo, el modo de plegado, etc. Las razones hidráulicas incluyen principalmente fugas en la bomba de aceite, válvula de presión proporcional contaminada o dañada, elemento filtrante obstruido o aceite contaminado.

La válvula electromagnética de descarga aumenta la presión. La válvula electromagnética de descarga ajusta la presión para evitar daños en la máquina si la presión es demasiado alta. La válvula direccional electromagnética cambia la dirección del circuito de aceite y controla el movimiento del cilindro de aceite.

La tubería de retorno de aceite puede estar bloqueada o puede haber una fuga o bloqueo en el cilindro hidráulico. Compruebe si el puerto B de la válvula de control funciona con normalidad o si el tapón de la válvula no se mueve en absoluto.

Recientemente, muchos usuarios de prensas plegadoras han informado de que su máquina no genera suficiente presión. Este problema puede ocurrir cuando la máquina funciona en vacío, pero no puede generar suficiente fuerza para doblar la placa de metal. Estas son algunas de las posibles causas y soluciones para este problema:

Si ninguna de estas soluciones resuelve el problema, puede tratarse de un problema con la bomba de aceite, que requeriría un mantenimiento profesional.

Siguiendo estos pasos, podrá determinar la causa del problema de baja presión y resolverlo eficazmente.

En circunstancias normales, el origen se encontrará automáticamente después de apagar el sistema. El proceso para encontrarlo viene determinado por la configuración del sistema.

Hay un problema con la regla de rejilla. Basta con realizar una comprobación y pulsar retorno y reiniciar.

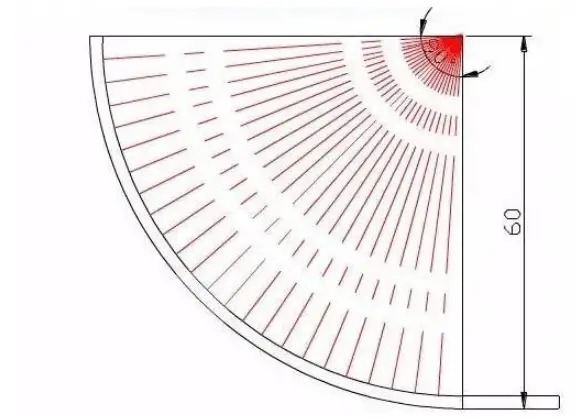

Como se muestra en la figura anterior: el espesor de la placa es T = 2 mm, y el ángulo central es de 90 °.

1. Primero calcula la longitud del arco:

longitud de arco L = 90 ° × 3,14÷180° × capa central R59 = 92,632.

2. Seleccione la matriz dobladora:

la matriz superior utiliza un punzón agudo y la inferior una matriz de 8V (al doblar un arco, el límite mínimo de amplitud de V es de 4T, que normalmente es de 5-6t)

3. Calcular el avance por pliegue:

velocidad de avance por pliegue = la mitad de la amplitud V de la matriz inferior seleccionada

4. Calcula el número de pliegues:

número de pliegues = longitud del arco L92,63 ÷ mitad de la amplitud V 4mm = 23 pliegues

5. Calcular el tamaño de posicionamiento de cada pliegue:

una vez calculado el tamaño de posicionamiento del primer pliegue, los demás pliegues disminuyen 4 mm (fila del interior al exterior al doblar y disponer los punzones)

6. Por último, calcule el ángulo de flexión de cada codo:

según algunas fórmulas de cálculo algebraico del triángulo.

7. Después de que el cálculo anterior es correcta, empezar a probar curva con residuos chapa metálicay procesar el producto después de comprobar el ángulo.

Veamos primero la imagen de abajo.

El espesor de la placa es de 2 mm, el ángulo de flexión es de 120 grados, el radio exterior de flexión es de 30, el radio de la capa neutra es de 29 y la longitud del arco de la capa neutra se calcula para la flexión en arco.

Por lo tanto, los tiempos de flexión y el ángulo de flexión de cada curva también se calculan en función de la longitud de arco de la capa neutra

La distancia entre la capa neutra y el borde es la mitad del grosor de la placa.

En la figura anterior, ¿cuántas curvas se necesitan para el curvado en arco y cuál es el ángulo de curvatura de cada curva?

Si alimentamos 2 mm por curva.

Si no podemos medir la longitud del arco durante la flexión, también podemos calcularla según la siguiente fórmula:.

Ángulo de flexión = 180 - {(2 / 3,14×radio de la capa neutra) ×180} = 180 - {(2 / 3,14×29) ×180} = 176

Si quieres doblar 3 mm cada vez, sustituye 2 por 3 en la fórmula anterior.

Por supuesto, la fórmula anterior es una fórmula de cálculo teórico. En el procesamiento real, debe ajustarse de acuerdo con los resultados calculados por la fórmula anterior.

Depende del tamaño de su máquina. Para una pequeña prensa plegadora máquina, basta con retirar el eje síncrono. En el caso de una prensa plegadora de gran tamaño, el ajuste de los distintos cilindros se realiza mediante la rotación hacia delante y hacia atrás de dos motores independientes, y debe ser realizado por profesionales. Un ajuste incorrecto puede provocar la rotura del eje síncrono.

Si tiene una plegadora normal, puede ajustar el eje síncrono del cilindro de aceite de pie sobre la máquina. Para ello, separe el eje y ajuste un extremo basándose en el otro. A continuación, vuelva a colocar el eje síncrono hasta que el extremo ajustado coincida con el extremo de referencia.

Depende del sistema que utilice. Por lo general, un sistema de control numérico sencillo puede funcionar ajustando la carrera del cilindro y el tamaño de la galga trasera. Si necesita doblar múltiples pasos, puede establecer el tamaño requerido para cada paso de doblado de acuerdo con los métodos de operación de los diferentes sistemas, y el sistema funcionará en bucle. Si se trata de una plegadora servo electro-hidráulica totalmente CNC, es necesario establecer las matrices superior e inferior seleccionadas, el espesor del material, el material, la longitud, el modo de plegado, el ángulo y el tamaño de calibre trasero. Dependiendo de sus necesidades, también puede configurar parámetros como la posición del punto de cambio de velocidad, la altura de retorno, el tiempo de mantenimiento de la presión y la compensación de la deflexión. Cada sistema funciona de forma diferente, por lo que no se puede generalizar. Espero que esta información le resulte útil.

Hay dos interruptores de desplazamiento situados cerca de la máquina. Uno sirve para limitar la altura y el otro para aliviar la presión. Si desea reducir la velocidad de la máquina, puede disminuir ligeramente el ajuste del interruptor de alivio de presión.

La dimensión de expansión se calcula a partir de la capa central. La longitud de la pieza en bruto está relacionada con el ángulo R de la matriz. Después del plegado real, compruebe el tamaño de la pieza y modifique el tamaño de la pieza en bruto en consecuencia. El ángulo de plegado está formado por tres puntos, los puntos a ambos lados del hombro inferior de la matriz y el punto exterior del punto muerto, más el ángulo de rebote. El ángulo de rebote para el acero inoxidable es de aproximadamente 5 grados.

En 90 grados plegado de chapaEl ángulo de curvatura se calcula como un ángulo recto menos 1,7 veces el grosor del material. Por ejemplo, si el material es chapa de hierro de 1 mm y las dimensiones de flexión son 100 mm y 50 mm, la longitud de expansión calculada es 100 mm + 50 mm - 1,7 mm = 148,3 mm. Este factor de 1,7 a veces se ajusta ligeramente a 1,6 o 1,65, en función de los requisitos de precisión. Sin embargo, como cada fábrica de chapa puede utilizar matrices de plegado ligeramente diferentes, puede haber algunas discrepancias, pero normalmente pueden utilizarse sin ajustes.

La fórmula de cálculo es P=650S^2*L/v.

P: Presión nominal en kN. S: Espesor de la chapa en mm. L: Longitud de flexión en m. V: Anchura de la entalladura en mm. Donde V es 8-10 veces el espesor de la chapa.

Esta fuerza está relacionada con la resistencia del material, radio de curvaturaanchura de la ranura en V y longitud de curvatura requerida.

Existen fórmulas de cálculo en la etiqueta de las máquinas plegadoras ordinarias. Para el acero de bajo carbono ordinario, la fórmula suele ser la siguiente:

Fuerza de flexión = 65 × espesor^2 de la placa (en cm) × anchura de la placa (en cm) / (8 a 10 veces el espesor de la placa en cm).

El método de cálculo se divide en dos casos, y el análisis específico es el siguiente:

La fórmula de cálculo es:

L = 0,5π × (R + coeficiente K × T) × (θ / 90)

L: Longitud de la chapa una vez desplegada R: Radio interior de la curva T: Espesor del material θ: Ángulo de plegado Coeficiente K: Constante determinada por la posición del punto muerto línea de pliegueque oscila entre 0 y 1 y representa la resistencia del material al estiramiento durante la flexión.

En diseño de chapa, la fórmula de cálculo del aplanado de chapa comúnmente utilizada se basa en el coeficiente K. La relación entre el coeficiente K y el coeficiente Y es:

Coeficiente Y = (π / 2) × coeficiente K.

El coeficiente de curvado depende de varios factores, como el grosor de la chapa, el ángulo de curvado, el radio de curvado, las matrices superior e inferior de la máquina curvadora y la longitud de las piezas curvadas. Normalmente se utilizan valores empíricos, ya que el algoritmo estándar convencional no tiene en cuenta el desgaste del equipo. El coeficiente cambia con los distintos grosores de chapa, ángulos de curvado y materiales.

Por ejemplo, el coeficiente de una curva de 90 grados para chapa laminada en frío de 1 mm es de 1,82 mm, mientras que es de 3,5 mm para chapa laminada en frío de 2 mm. El coeficiente para 90 grados es de 1 mm, para 60 grados es de 1/2 mm y para 45 grados es de 1/3 mm. Si el ángulo de flexión es inferior a 30 grados, es posible que no se deduzca o que se haga una deducción de 0,5 mm, en función del grosor de la chapa.

El radio de curvatura también afecta al coeficiente y está relacionado con la máquina plegadora. Una V simple o una V doble estándar pueden resolver la mayoría de los casos, pero si un cliente necesita un radio de curvatura menor o mayor, debe analizarse en detalle. Si el radio es demasiado pequeño ranurado antes del curvado. Si el radio es demasiado grande, se puede emplear el doblado segmentado o utilizar un punzón de radio correspondiente en la matriz superior.

Tenga en cuenta que la maquinaria y los equipos desempeñan un papel importante. Una prensa plegadora que se ha utilizado durante mucho tiempo no puede doblar acero inoxidable de 1,5 mm a más de 1 m con una matriz inferior de 8 mm.

El coeficiente de flexión de la chapa de acero laminada en frío está estrechamente relacionado con el radio de flexión, y existen fórmulas de cálculo específicas. El coeficiente de flexión (z) de la chapa de acero inoxidable es de 0,2 a 0,3 veces el espesor (T), generalmente 0,25 veces el espesor (T).

| Espesor | Coeficiente |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

Cuando t>3,0, el coeficiente de flexión es de 0,3 ~ 0,4t.

El coeficiente de flexión de placa de aluminio es de 0,5T.

El coeficiente de flexión de la barra de cobre es de 0,4t.

Por lo general, la longitud de la chapa fina aumenta dos grosores de chapa cada vez que se pliega, aunque esto puede variar ligeramente en función del equipo utilizado. Cuanto más ancho sea el troquel inferior seleccionado, mayor será el ángulo R y mayor el aumento de longitud. Es mejor hacer la prueba en el equipo utilizado para obtener resultados más precisos.

Hay tres razones por las que la plegadora se desvía del centro de la pieza:

Las razones por las que la prensa plegadora hidráulica no se mueve hacia arriba y hacia abajo pueden ser:

Si necesita un ángulo R preciso al plegar, se recomienda utilizar una plegadora CNC. Las plegadoras ordinarias pueden dar lugar a un ángulo R debido a una menor precisión de mecanizado. Si una pequeña desviación del ángulo es aceptable, ajustar la presión puede ayudar.

Si quiere evitar posibles problemas, puede optar por a CNC que cuesta más. Con esta opción, puede introducir directamente el ángulo deseado.

Para desmontar el cilindro de aceite de la prensa plegadora:

Si la máquina plegadora CNC experimenta problemas con su sistema hidráulico o circuito de protección de secuencia de fase, puede deberse a una secuencia de fase eléctrica trifásica incorrecta. Puede intentar cambiar la secuencia de fases para resolver el problema.

Al preparar la prensa plegadora, es importante seguir estos pasos:

La cara exterior de la chapa durante el plegado puede protegerse con una capa, como una película de plástico. El ángulo de plegado de la cara interior puede reducirse utilizando un punzón más pequeño. Las abolladuras formadas durante el proceso deben pulirse para eliminar la hendidura.

Para ajustar la velocidad durante el proceso de plegado, puede modificar la válvula de mariposa del bloque de válvulas hidráulicas. Hay dos opciones:

Razones de los cambios de presión durante el funcionamiento de la prensa plegadora:

Es normal que la presión fluctúe durante el funcionamiento. Esto suele deberse a un ajuste incorrecto de la presión.

Hay tres factores que deben tenerse en cuenta al ajustar la presión:

Si la prensa plegadora no sube, el primer paso es comprobar si el funcionamiento eléctrico es normal. Si es así, es probable que la causa sea una obstrucción en la válvula de rebose de subida, que debe limpiarse de cualquier impureza o materia extraña.

Alternativamente, el problema puede estar en una válvula direccional bloqueada, que también requiere limpieza.

Suelda una barra horizontal y empújala con tornillos.

El ángulo de flexión de un cono es ligeramente mayor que el de un cilindro. El ángulo de flexión de un cilindro se calcula como 180-360/n. Por ejemplo, si se doblan 36 aristas, el ángulo de flexión sería de 170 grados.

(véase la figura adjunta)

Para doblar un arco circular de gran tamaño con una plegadora, es necesario fabricar un juego personalizado de punzón y matriz de arco circular.

Este molde sólo puede albergar un radio fijo, por lo que existen ciertos requisitos para el dibujo.

No todas las dimensiones del arco pueden cumplirse con este molde, por lo que los ingenieros de chapa deben diseñar las piezas de chapa basándose en la matriz disponible.

Normalmente, la máquina plegadora tiene una carrera descendente que se ralentiza a medida que se acerca a la pieza. Después, empieza a doblar a menor velocidad cuando se presuriza.

Si la fuerza de plegado es insuficiente, provocando dificultades en el plegado, la razón puede residir en la longitud del material, el grosor de la pieza o la presión de la máquina. Estos factores deben tenerse muy en cuenta.

Cuando se utiliza una máquina plegadora, es importante determinar si la velocidad está controlada por el diámetro de la válvula o por el sistema, en función del tipo de máquina.

Independientemente del tipo de máquina, es posible reducir la velocidad bloqueando ligeramente el carril guía.

La comprobación de fugas internas en una máquina plegadora es relativamente sencilla. Aplique presión hidráulica y, transcurridos 15 minutos, si hay aceite fluyendo hacia la cavidad y retornando por ella, el tubo de retorno estará muy caliente.

Para eliminar problemas mecánicos, empuje hacia abajo el cabezal de la válvula de conmutación con un destornillador para comprobar que funciona correctamente.

Además, inspeccione la presión de la válvula de entrada de potencia, que reduce la presión de alta a baja.

Si se han descartado las razones mecánicas, es probable que el problema esté en el grupo de válvulas.

Garantizar el correcto funcionamiento de la máquina plegadora:

Cuando el punzón estándar no puede evitar una posición determinada, se recomienda utilizar un punzón de cuello de cisnecomo se muestra en la figura (1), para evitar la posición.

Sin embargo, si el punzón de cuello de cisne sigue sin poder evitar la posición, puede ser necesario utilizar un proceso adicional. Esto puede hacerse presionando primero un sello a lo largo de la línea de doblado, como se muestra en la figura (2).

Para obtener mejores resultados de doblado, se recomienda doblar el material hasta un cierto ángulo para evitar la colisión de la cuchilla y, a continuación, presionar el borde hasta 90 grados, como se muestra en la figura (3).

En general, el proceso de gofrado puede utilizarse para doblados que no pueden completarse en una sola operación. Esto permite una mejor formación de la línea de doblado durante el segundo doblado, reduciendo el riesgo de desviación del doblado o de un mal control del ángulo de doblado. Sin embargo, este proceso debe evitarse en la medida de lo posible, ya que no ofrece los mismos resultados que el doblado directo y puede dar lugar a desviaciones de tamaño y ángulo.

La prensa plegadora también puede utilizarse para prensar el borde de la pieza doblándola primero a 30 grados y prensándola después con un punzón plano. Sin embargo, en general se recomienda evitar el uso de la plegadora para dobladillar el borde, ya que la punzonadora suele producir mejores resultados.

Durante el proceso de plegado, el tamaño de la pieza y la cuchilla de plegado pueden crear interferencias y, en el caso de piezas más grandes, la propia plegadora puede interferir en el plegado. Por tanto, es importante tener en cuenta la facilidad de plegado y la viabilidad en el proceso de diseño.

El plegado es un proceso crucial que influye enormemente en la calidad del producto final, y muchos problemas de calidad surgen de un control deficiente del tamaño del plegado. Debe prestarse especial atención al plegado en el proceso de diseño para garantizar la estabilidad de la calidad durante la producción en serie.

El tamaño de la curva está limitado por el grosor de la chapa y está relacionado con la matriz inferior. Se recomienda seleccionar una abertura en V con 6 veces el grosor de la placa para la matriz inferior a fin de lograr el coeficiente de curvatura más consistente.

Las ranuras para troqueles se clasifican generalmente en función de la anchura exterior de la ranura, como se muestra en la figura (4), y se denominan ranuras #6 y #10 respectivamente.

Sin embargo, cuando se selecciona una ranura lo suficientemente pequeña para la flexión, la indentación puede ocurrir fácilmente. Generalmente, la hendidura debajo de la ranura #6 es obvia. Por un lado, afecta a la apariencia y, por otro, puede oxidarse fácilmente, por lo que debe tenerse en cuenta en el proceso de diseño.

Como se ve en la figura, para la ranura #10, la distancia desde la línea de doblado hasta el borde de posicionamiento debe ser superior a 5,0 mm antes de doblar. Para la ranura #4, que es la ranura de herramienta más pequeña, la distancia desde la línea de plegado hasta el borde de posicionamiento debe ser superior a 2,0 mm. La ranura #4 se utiliza sobre todo para chapas finas (menos de 1,2 mm), ya que si se utiliza para chapas gruesas, la presión puede ser demasiado alta y la ranura demasiado pequeña, lo que provocaría la rotura de la ranura de la cuchilla.

Cuando se dobla una placa de 1,0 mm, el borde de doblado debe ser superior a 3,5 mm para evitar la indentación. Para las placas de 1,5 mm, el borde de flexión debe ser superior a 5,0 mm, y para las placas de 3,0 mm, el borde de flexión debe ser superior a 12 mm. Estas consideraciones deben tenerse en cuenta durante el proceso de diseño.

En el proceso real de plegado pueden surgir diversos problemas y debe tenerse en cuenta el impacto del plegado en otros procesos. Los problemas específicos deben analizarse y el proceso debe organizarse en consecuencia. Los proveedores también pueden fabricar herramientas de plegado especiales si es necesario. Sin embargo, si la forma de las herramientas es extraña o la curvatura es mayor, afectará inevitablemente a la rigidez de la fresa y reducirá su vida útil.

Por supuesto, como se muestra a continuación:

El entorno operativo de una prensa plegadora es muy específico, y también afecta continuamente al envejecimiento de la máquina. La plegadora CNC tiene ciertos requisitos de temperatura para la sala de trabajo. Si la temperatura es demasiado alta, causará el sobrecalentamiento del motor y el bloqueo de funcionamiento. Si la temperatura es demasiado baja, se producirá una baja temperatura del aceite y una presión insuficiente. Además, la prensa plegadora CNC produce una cantidad significativa de polvo de metal durante el funcionamiento, y este polvo tendrá un impacto en la eficiencia de los componentes hidráulicos e indirectamente afectará la estabilidad de la máquina plegadora CNC.

Ajuste la carrera del cilindro ajustando los límites superior e inferior de la pared lateral.

Material de la chapa: 1-3mm, la anchura de la ranura debe ser de 4-6 veces el grosor del material.

Para chapa gruesa 4-10mm, la anchura de la ranura debe ser de 8-10 veces el grosor del material.

Una anchura de ranura menor da como resultado un ángulo R más pequeño después del doblado y requiere más presión de doblado. Por el contrario, una anchura de ranura mayor da lugar a un ángulo R mayor y requiere menos presión de flexión.

La selección de la anchura de la ranura debe basarse en el tonelaje y los requisitos de procesamiento de la máquina plegadora seleccionada, que se basa en la experiencia de la industria más que en las normas de la industria.

Si el PLC está bloqueado, es probable que tenga que ponerse en contacto con el fabricante para desbloquearlo. La fábrica original debería poder prestar este servicio. Si no es así, el cambio de sistema puede ser problemático porque la configuración original de los parámetros puede no ser compatible con el nuevo sistema.

El radio de la hoja doblado de metales viene determinada por varios factores, como el grosor de la chapa, el material, el radio de las matrices de curvado superior e inferior, la presión de curvado y la temperatura de trabajo. La presión de curvado, que sólo viene determinada por el grosor de la chapa y la anchura de la muesca de la matriz de curvado inferior, afecta al cambio del radio de curvado. La influencia del radio de curvado puede estabilizarse limitando los factores relevantes en función de los requisitos.

Se ha observado que cuanto más grueso es el material, mayor es el radio de curvatura. Esto se debe a que las chapas más gruesas requieren una mayor presión de doblado y una muesca más grande en la matriz de doblado inferior. El material también influye en el radio de curvatura, pero en la práctica tiene poca influencia. Se pueden crear tablas de factores de curvado personalizadas para distintos materiales.

Cuanto más gruesa es la chapa, más resistente es a la deformación por plegado, lo que requiere ajustar la presión. Sin embargo, la presión de plegado no puede aumentarse indefinidamente y debe ajustarse a un nivel adecuado. La presión de plegado es directamente proporcional al grosor de la chapa e inversamente proporcional a la anchura de la muesca de la matriz de plegado inferior.

En la práctica, se fija el espesor de la chapa, y la anchura de la muesca de la matriz inferior se selecciona en función del espesor. Por lo tanto, la presión de plegado, que viene determinada por otros factores, es constante, y el radio de plegado no necesita tener en cuenta el factor de presión.

Acero inoxidable 304 es una marca japonesa, que equivale a 00Cr19Ni10 en China. Forma parte de la familia de los aceros inoxidables austeníticos.

El tratamiento de alivio de tensiones del acero inoxidable austenítico es un proceso de tratamiento térmico que elimina el tensión residual que se produce tras el trabajo en frío o la soldadura. El acero suele calentarse entre 300 y 350 °C para el revenido.

Para los aceros que no tienen elementos estabilizadores como Ti y Nb, la temperatura de calentamiento no debe superar los 450°C para evitar la precipitación de carburos de cromo y corrosión intergranular.

En el caso de los aceros inoxidables ultrabajos en carbono y aleados con Ti y Nb que han sido sometidos a trabajo en frío o soldadura, es necesario calentarlos entre 500 y 950°C y, a continuación, enfriarlos lentamente para eliminar las tensiones. Este proceso puede reducir la probabilidad de corrosión intergranular y mejorar la resistencia del acero a la corrosión bajo tensión.

Así pues, si desea aliviar la tensión del 304, el intervalo de temperatura ideal oscila entre 300 y 350°C, con un tiempo general recomendado de 1,5 a 2,5 horas por cada 100 mm de sección efectiva.

En cuanto a su pregunta sobre la eliminación de tensiones tras el doblado, no creo que sea necesario. El doblado no provoca ningún cambio estructural en el acero inoxidable austenítico, y no quedan tensiones residuales tras la deformación. Se puede enderezar sin eliminar tensiones.

Existen varias medidas de protección de seguridad para las máquinas plegadoras, como las cortinas ópticas de seguridad, las rejillas de seguridad y la protección láser. Sin embargo, la más utilizada es el dispositivo de protección con cortina óptica de seguridad, debido a su flexibilidad y facilidad de manejo para diversas tipos de prensa máquinas de frenado.

1. Ajuste de la máquina:

Para ajustar la distancia de carrera del ariete según el grosor de la chapa plegada y el tamaño de la abertura en V de la matriz inferior, pulse los botones arriba y abajo de la caja eléctrica para controlar el pequeño motor hacia delante y hacia atrás hasta alcanzar la longitud de extensión del pistón de control. La carrera del pistón se controla y hay indicadores junto al cilindro de aceite. Nota: el pistón debe estar en el punto muerto superior (es decir, presionando sobre el interruptor de recorrido) para que el ajuste sea efectivo.

2. Límite superior del ajuste del pistón:

Cuando el ariete se eleve, tocará el interruptor de desplazamiento y permanecerá en la posición requerida, reduciendo la distancia en vacío del ariete y mejorando la productividad. En la especificación "Continuo", también puede emitirse una orden de acción continua.

3. Acción lenta del ajuste del pistón:

Cuando el ariete se mueve hacia abajo, el bloque de límite inferior tocará el interruptor de recorrido, haciendo que el ariete se mueva lentamente.

4. Ajuste de la separación entre punzón y matriz:

Mida la distancia entre el punzón y la matriz cuando la parte inferior del punzón se aproxime a la forma en V de la matriz inferior y, a continuación, corrija la distancia de elevación del cilindro.

5. Ajuste del ángulo de plegado de la pieza:

El carnero y la mesa de trabajo de la máquina pueden desviarse durante el funcionamiento, provocando que el ángulo medio de la pieza de trabajo sea mayor que el ángulo en ambos extremos. Ajuste con precisión los tornillos del panel de trabajo para asegurar que el ángulo de la pieza de trabajo sea consistente. Esta función se ha ajustado en fábrica y, por lo general, no necesita más ajustes.

6. Ajuste de la presión de plegado:

Compruebe la tabla o calcule el tonelaje de presión de la chapa plegada mediante la fórmula de presión y, a continuación, ajuste el volante de la válvula de regulación remota para que la presión sea ligeramente superior al tonelaje de la chapa plegada, reduciendo así la carga innecesaria de la máquina.

7. Ajuste del paralelismo entre el fondo del cilindro y la mesa de trabajo:

Si se observa que los ángulos de plegado en ambos extremos de la pieza de trabajo son inconsistentes después de utilizar la máquina durante un tiempo, ajuste el bloque de ajuste en el extremo inferior del cilindro de aceite para mantener la parte inferior del cilindro paralela a la mesa de trabajo.

Generalmente, el cilindro hidráulico se desmonta y se sustituye el anillo de sellado. Las tapas de ambos extremos del cilindro hidráulico suelen instalarse de dos maneras. La más grande cilindros hidráulicos En la mayoría de los casos se utilizan placas de brida. Para retirar la tapa del cilindro, atornille varios tornillos en el bloque del cilindro central, retire los tornillos y tire lentamente hacia fuera. En los cilindros hidráulicos más pequeños, el cuerpo y la culata del cilindro están roscados, y la tapa del extremo giratorio puede retirarse del cuerpo del cilindro. Si no está familiarizado con el cilindro hidráulico, es aconsejable que otra persona lo manipule, ya que una manipulación incorrecta durante el desmontaje y el montaje puede dañar fácilmente el anillo de estanqueidad y la superficie interna.

Si el acero inoxidable espejo placa está rayada, se pueden utilizar métodos adecuados para remediarlo. Como fabricante de placas pulidas de acero inoxidable, los clientes suelen plantearse preguntas similares.

Generalmente, si el arañazo no es profundo, se puede alisar durante pulido de espejos reduciendo la velocidad del rodillo de alimentación y bajando el cabezal de molienda.

Existen dos tipos de arañazos en el acero inoxidable espejo: los que se producen antes del procesado y los que se producen después del procesado espejo.

Si el arañazo es del primer tipo, debe juzgarse la gravedad del mismo. Si el área y la profundidad del arañazo superan el límite de aceptación del cliente para el efecto del producto final, deben volver a seleccionarse las planchas cualificadas. Es importante juzgar si los productos finales acabados cumplen los requisitos del cliente antes de procesar las planchas, ya que esto puede ahorrar tiempo y dinero.

Los arañazos puntuales, independientemente de su profundidad, pueden repararse mediante soldadura por arco de argón y luego se pulen con una pulidora. Tras el pulido, pueden procesarse dos veces (o más) mediante pulido de espejos que pueden resolver este problema.

Los arañazos lineales, o rayas, son relativamente difíciles de manejar. Los arañazos poco profundos pueden solucionarse reduciendo la velocidad del rodillo de alimentación y bajando el cabezal de rectificado. Los arañazos profundos no son fáciles de solucionar. Se recomienda evitar las zonas rayadas durante el procesamiento y corte de materiales de paneles de espejo.

Los arañazos de gran superficie pueden dividirse en dos tipos en función de la profundidad del arañazo, y el método de tratamiento es el mismo que para los arañazos puntuales.

Si el arañazo es del segundo tipo, es más difícil de manipular. Se recomienda reducir o evitar la posibilidad de arañazos en el panel de espejo utilizando película protectora, embalando el panel con un marco de madera, acolchando placas de cartón o plástico en la parte superior e inferior, envolviendo todo el panel con papel impermeable e indicando "Proteger el panel, no rayar" en la superficie del panel o del embalaje.

La chapa de acero inoxidable espejo acabada con arañazos puede repararse utilizando los métodos anteriores. Si los productos semiacabados con superficie de espejo tienen arañazos, se debe utilizar una variedad de equipos de pulido, como una pulidora manual con ruedas de pulido reemplazables, para obtener mejores resultados de reparación.

La precisión de una máquina plegadora de renombre puede mantenerse en ±0,5 mm, mientras que la de una servoprensa es de alrededor de ±0,1 mm, lo que equivale a 10 hilos.

Las dimensiones mínimas de plegado de los distintos tipos de plegadoras se indican en la tabla siguiente:

| Espesor | Troquel inferior(V) | Dimensión mínima de la primera curva | Dimensión mínima de la segunda curva invertida |

|---|---|---|---|

| 0,5 mm | 6 | 4 mm | 4mm+t |

| 0,8 mm | 6 | 4 mm | 4mm+t |

| 1,0 mm | 6 | 5 mm | 5mm+t |

| 1,2 mm | 8 | 5,5 mm | 5.5mm+t |

| 1,5 mm | 12 | 8,5 mm | 8,5mm+t |

| 2,0 mm | 16 | 11 mm | 11mm+t |

| 2,3 mm | 16 | 12 mm | 12mm+t |

| 2,5 mm | 20 | 14 mm | 14mm+t |

| 3,0 mm | 25 | 17,5 mm | 17,5mm+t |

En general, ajustar la hora del relé temporizador.

La plegadora CNC servo síncrona electrohidráulica es un nuevo tipo de máquina plegadora. Esta guía presentará los aspectos básicos de la selección de una prensa plegadora adecuada, y varios factores a tener en cuenta.

Pasos:

Notas:

Si desea conseguir un plegado en semicírculo, necesitará un molde de semicírculo específico. Si no dispone de uno, puede diseñar y crear un molde superior y otro inferior.

El radio mínimo de curvatura debe tenerse en cuenta en el diseño de la curva. Para los materiales típicos, el radio es igual al grosor de la chapa. Para materiales con poca plasticidad, el radio debe aumentarse en consecuencia.

Lo que necesitas saber es el valor R en el eje neutro. El eje neutro está inclinado hacia el interior. Si es redondeado, debe ser el valor R interior.

Generalmente, el eje neutro de la placa SPCC es de 0,445t desde el interior hacia el exterior. El ángulo R interior no se puede calcular. Depende de la herramienta de doblado. Diferentes herramientas de doblado tienen diferentes valores de R interior, que sólo pueden considerarse similares.

Las herramientas de plegado pueden dividirse en punzones afilados y punzones de radio.

Para mayor precisión plegado de chapael cálculo puede hacerse de la siguiente manera después de redondear: Radio interior A + Radio interior B + 0,35T = Cota C sin plegar.

El radio de curvatura de cada espesor de material varía, pero el radio por defecto en el sistema está fijado en 1 mm. Es importante ajustar el deducción por flexión manualmente cada vez. Para calcular los datos de cada chapa, se puede consultar el margen de flexión tabla. Sin embargo, es importante tener en cuenta que estos cálculos requieren experiencia y conocimientos de transformación de chapa tecnología.

No se garantiza la exactitud de los cálculos de la tabla de coeficientes de plegado. Sólo las personas con un buen conocimiento de los moldes y la capacidad de manejar varios plegados pueden calcular con precisión el tamaño de plegado. El software simula el plegado ideal de espesor constante, pero en realidad, el espesor disminuye durante el plegado. El radio predeterminado para el grosor del material puede fijarse en 1 ó 0,5, en función de los ajustes anteriores, y puede no ser significativo.

Al diseñar piezas de chapa, el valor debe ajustarse individualmente basándose en la experiencia o consultando la tabla de coeficientes de flexión. El sistema recuperará automáticamente el último valor ajustado.

Común margen de flexión tabla

| Material | Espesor | Ranura V | Ángulo | Tolerancia a la flexión | |

|---|---|---|---|---|---|

| Chapa de acero, resistente a las huellas dactilares chapa, chapa galvanizada de aluminio | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1,5(real 1,4) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| Chapa de acero | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2,5(actual 2,4) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| Chapa de acero | 2,5(actual 2,4) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3(actual 2,9) | 57°die | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| Chapa de acero | 4(actual 3,9) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4,5(actual 4,3) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5(actual 4,8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| Placa de aluminio fresado | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| Chapa de acero, chapa de aluminio cincado | Bicapa 1.5 | 18 | 90 | Interior 2,6 | Exterior 3,4 |

| Bicapa 2 | 25 | 90 | Interior 3.2 | Exterior 4.1 | |

| PVC | 3 | 15(30°) | 90 | 5 | |

La tabla de tolerancias de flexión es aplicable al material, espesor del material y ángulo correspondientes.

Si no se cumplen el espesor del material y el ángulo de la tabla, se puede utilizar la siguiente tabla para calcular:

el margen de flexión del ángulo correspondiente = espesor del material * múltiplo del ángulo correspondiente 2,65-2,4

| Ángulo | Múltiplo del grosor del material |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

Por ejemplo, el grosor del material es 3, el material es acero ordinario, el ángulo de flexión es de 95 grados, y el coeficiente de flexión correspondiente = 3 * 1,6 = 4,8

La tabla de sobremedida de curvado requiere que las dimensiones que no son de ángulo recto se marquen y midan de la siguiente manera:

La tabla de sobremedida de plegado es una tabla de referencia que se crea de antemano y se inserta en los dibujos al diseñar piezas de chapa. Se añade automáticamente en función del grosor de la chapa.

El factor K se utiliza principalmente para el curvado sin 90 grados o el curvado de grandes arcos, y puede ajustarse en función de la deducción de curvado de su chapa, determinada por su máquina curvadora.

La deducción por plegado consiste en restar una dimensión de cada plegado, que se basa en el grosor de la chapa y la anchura de la matriz inferior. Por ejemplo, si tiene una chapa fría de 2 mm y una matriz inferior de 16 mm, la deducción de plegado sería de unos 3,4 mm. Esto puede establecerse en las opciones de chapa de la pieza que está dibujando o en los ajustes de plegado.

El factor K no se utiliza normalmente, pero es esencial para el plegado sin ángulo de 90 grados y en arcos grandes, donde la deducción de plegado puede no ser exacta. Para determinar el factor K, puede dibujar una pieza de chapa en ángulo recto, establecer la deducción de flexión correcta y, a continuación, medir el tamaño desplegado tras hacer clic en "desplegar". A continuación, establezca un factor K, como 0,25, y compare el tamaño desplegado con la medición anterior. Si son iguales, el factor K es correcto. Si no es así, ajuste el factor K hasta que el tamaño desplegado coincida con la deducción de flexión anterior. Una vez que tenga el factor K correcto, anótelo y utilícelo para placas del mismo grosor.

Se puede instalar el regulador de desplazamiento.

Generalmente, una prensa plegadora está equipada con dos o más válvulas de rebose, que son de dos tipos: de sistema y de contrapresión. Si no está seguro, puede desmontar y limpiar ambas, pero primero asegúrese de que la válvula solenoide está activada. No dé por sentado que los relés del armario eléctrico no funcionan si experimenta problemas de conexión y desconexión. Compruebe también la parte hidráulica.

3 + 1″ se refiere a dos movimientos de los cilindros de aceite (2 ejes), el movimiento de vaivén del tope trasero (1 eje) y la adición de un sistema de coronación (+1 eje). El sistema de coronación permite que el tope trasero ajuste su posición a medida que se presiona el troquel hacia abajo, mejorando así la precisión del producto.

4 + 1″ incluye un tope trasero adicional que puede moverse hacia arriba y hacia abajo para el posicionamiento con un carril de guía lineal de doble eje. Estas características avanzadas tienen un coste más elevado, ya que las máquinas plegadoras están equipadas con componentes de precisión como servomotores, husillos de bolas y... guías lineales.

El límite de carrera está relacionado con el interruptor de carrera. Si se ha movido, puede ajustarlo en consecuencia. Sin embargo, si no se ha movido, no realice ningún ajuste.

El tiempo de mantenimiento de la presión y el tiempo de descarga son dos funciones separadas. El relé de tiempo de mantenimiento de la presión se activa cuando el cilindro alcanza el punto muerto inferior para asegurar el ángulo de flexión deseado de la pieza. Una vez mantenida la presión, se activa el relé de tiempo de descarga para reducir el ruido de impacto de retorno.

Prensa plegadora servohidráulica

Los cilindros principales de ambos lados se controlan de forma sincronizada mediante sistemas de control hidráulico, como servoválvulas electrohidráulicas proporcionales y reglas de enrejado, que se regulan de forma independiente mediante CNC. Los datos exactos se retroalimentan para garantizar la precisión del funcionamiento del ariete.

Prensas plegadoras síncronas de par

Se utiliza un eje de torsión para conectar los vástagos oscilantes izquierdo y derecho, formando un mecanismo de sincronización forzada del eje de torsión para mantener sincronizado el movimiento ascendente y descendente de los cilindros de aceite de ambos lados.

En general, se utilizan bombas de émbolo buzo ordinarias, y algunos fabricantes utilizan bombas de engranajes.

El troquel inferior suele ser de acero para troqueles. Puede determinar su dureza utilizando un durómetro.

La pequeña válvula de control hidráulico y la válvula de seguridad pueden tener fugas. Si su prensa plegadora ha estado en uso durante varios años, el envejecimiento del anillo de sellado en el cilindro de aceite puede dar lugar a fugas internas. Otro factor a tener en cuenta es si se ha movido la válvula de rebose de la máquina. Si se ha aflojado hasta el final, se deslizará automáticamente hacia abajo. Además, compruebe si la válvula direccional de tres posiciones y cuatro vías es ajustable. Si lo es, inspeccione si hay algún problema con el disparo de retorno. En general, las máquinas que llevan mucho tiempo en uso son más propensas a las fugas internas.

El método para sustituir el punzón superior:

Coloque un trozo de madera entre el punzón superior y la matriz inferior y active la máquina para acercar el punzón a la madera (para evitar que el punzón se caiga).

Afloje las abrazaderas de herramientas múltiples situadas en la parte superior del punzón y retire los punzones.

Instale el nuevo punzón, apriete suavemente las abrazaderas, active la máquina para presionar el nuevo punzón sobre la madera y, a continuación, apriete completamente las abrazaderas (para garantizar una conexión segura entre el punzón y las abrazaderas sin espacios).

El método para sustituir el troquel inferior:

Basta con aflojar el bloque de presión y volver a colocar el troquel.

Hay muchos tipos de materiales, como T10 o 42CrMoy la dureza suele rondar los HRC45-50.

El punzón superior de la plegadora tiene un tratamiento térmico especial a 3 mm del filo de corte para aumentar su dureza, pero acabará desgastándose con el tiempo. El desgaste normal dará lugar a un embotamiento y redondeo de la punta. Si varios punzones se desgastan simultáneamente, no hay motivo inmediato de preocupación, pero si un solo punzón está parcialmente desgastado, se recomienda hacer mecanizar varios punzones juntos a través de recocidode la madera, el rectificado y el temple. Sin embargo, es una tarea difícil y no debe intentarse a la ligera.

Debe comprobar que los valores Y1 e Y2 son iguales y que la pieza plegada sólo debe diferir en unos pocos hilos. Si son diferentes, ajuste los puntos de referencia Y1 e Y2 y realice ajustes finos. Si son iguales, ajuste la barra cuadrada con el valor en el centro de la mordaza y afloje el tornillo antes de realizar los ajustes.

Generalmente, la rectitud de la superficie de procesamiento del ariete instalado con la matriz no es alta, o el bloque de ajuste de la matriz puede deformarse.

La reparación específica de las grietas en las herramientas depende del tamaño de las mismas. Si la grieta es relativamente poco profunda, se puede utilizar un amolado plano para eliminar una capa de todo el filo de la cuchilla. Sin embargo, si la grieta es profunda, utilizar el método de amolado puede plantear dudas sobre si la resistencia de la parte restante del filo de la cuchilla puede soportar la presión de flexión. La soldadura por arco de argón también puede utilizarse para reparar la grieta rota, pero la dureza de la reparación material de soldadura puede no ser el mismo que el del material original, lo que afecta al rendimiento de la herramienta.

Es importante elegir un material con alta resistencia, tenacidad y buena resistencia al desgaste para el acero para matrices de trabajo en frío. Una buena elección de material es el Cr12MoV, que tiene un buen comportamiento en servicio y proceso, pero es relativamente caro. Otra opción es el 42CrMo, que es una aleación templado y revenido acero de gran resistencia y tenacidad, y puede trabajar bien a temperaturas inferiores a 500 grados.

Generalmente, una fuga en la válvula hidráulica podría deberse a la antigüedad de su máquina. Si se ha utilizado durante varios años, el anillo de sellado del cilindro de aceite puede haber envejecido, provocando fugas y deslizamientos. Además, puede comprobar si el sistema hidráulico tiene poco aceite. Si no es así, el problema podría estar en el software, que puede resolverse cambiándolo o reinstalándolo.

El núcleo de la válvula está atascado. Repárelo.

La diferencia entre un punzón agudo y un punzón de cuello de cisne es que los punzones agudos se utilizan normalmente para doblar ángulos de 45 grados o menos y para procesar espesores de chapa no superiores a 5 mm. Por otro lado, los punzones de cuello de cisne se utilizan generalmente para doblar piezas con un radio grande. Si desea doblar una pieza con un radio menor, deberá utilizar un punzón agudo.

Se puede resolver enviando el troquel inferior a procesar y rectificando los dos ángulos R del troquel inferior. Ranura en V utilizando una amoladora. Otra solución es comprar una lámina antiindentación y colocarla en la matriz inferior durante el plegado, lo que también puede resolver el problema de la indentación.

El tratamiento térmico del troquel de prensa plegadora suele templarse y revenirse hasta alcanzar una dureza de HRC38 a 42. La matriz de la prensa plegadora no es una cuchilla y se procesa a baja velocidad y alta presión. Una dureza demasiado alta puede provocar fácilmente la rotura de la matriz, por lo que una dureza elevada no significa necesariamente que sea duradera.

Para calcular el coste del utillaje de la prensa plegadora, primero hay que determinar el volumen de la matriz en función de sus dimensiones totales (o calcularlo para una sola pieza si el volumen es demasiado pequeño). A continuación, calcule el peso y utilice el proceso y los materiales para determinar el precio. El precio del utillaje para prensas plegadoras CNC es de unos 45 yuanes por kilogramo, mientras que las matrices para prensas plegadoras nacionales tienen un precio de unos 25 yuanes por kilogramo.

Los ángulos comunes para el punzón superior de una máquina plegadora son típicamente 85, 86, u 88 grados. Del mismo modo, los ángulos comunes para la ranura de la matriz inferior de una máquina plegadora son típicamente 85, 86, u 88 grados. El ángulo apropiado también puede seleccionarse basándose en el ángulo de rebote del material que se está doblando.

Si se hace un arco con el punzón superior, se puede utilizar la matriz inferior en forma de V para doblar un arco. También es posible hacer arcos tanto en el punzón como en la matriz, pero en ese caso sólo se puede doblar un tamaño de arco.

El ángulo de plegado de una plegadora se determina mediante el nivel de control numérico y el posicionamiento en profundidad del servosistema electrohidráulico (ejes Y1 e Y2). Por lo general, sólo es necesario seleccionar la herramienta adecuada de la biblioteca de herramientas del sistema basándose en el dibujo, rellenar el tipo de material, la longitud, el grosor, la anchura de plegado, el ángulo y otros parámetros. A continuación, el sistema calculará automáticamente la cota de expansión de la chapa, el ángulo R, la presión necesaria y la profundidad de plegado.

Para funcionar, basta con alimentar la hoja y pisar el pedal. Los sistemas de gama alta permiten la programación mediante gráficos. El sistema generará gráficos de sección 2D o 3D del producto basándose en los datos introducidos, mostrará las posiciones del material y la herramienta, y proporcionará un dibujo sólido de la pieza de trabajo de plegado. El proceso de plegado puede simularse y el operario puede seguir la pantalla durante el proceso para disfrutar de una experiencia clara y segura.

La optimización de la estructura de la matriz es crucial para mejorar la capacidad de carga máxima de la matriz y reducir el nivel de estrés térmico.

La eficacia de los cambios en el tamaño de la sección repercutirá directamente en la vida útil de la matriz.

¿Qué determina la vida útil de las matrices de las prensas plegadoras?

Considerar los posibles defectos de la tecnología de transformación y el impacto de la capacidad de carga durante el funcionamiento debido a la calidad de la material del troquely tomar las medidas necesarias para compensar cualquier deficiencia en la calidad metalúrgica, con el fin de mejorar la vida útil de la matriz.

Los defectos en el proceso de mecanizado, pretratamiento, forja, temple, endurecimiento y tratamiento superficial tendrá un impacto significativo en la resistencia al desgaste de la matriz, la capacidad antidesgarro y la capacidad antifractura.

Por ejemplo, problemas como las superficies rugosas de las matrices, las marcas residuales del mecanizado, las microfisuras de la electroerosión, la carburación superficial y la descarburización durante el tratamiento térmico afectará a la capacidad de carga y a la vida útil de la matriz.

La precisión y rigidez de la matriz, las condiciones de lubricación, el estado del pretratamiento del material procesado, las condiciones de precalentamiento y enfriamiento, y el estado de calidad de la superficie, la dureza del material, el alargamiento y otras propiedades mecánicas de las piezas mecanizadas, así como la precisión dimensional de las piezas mecanizadas, influirán en la vida útil de la matriz.

Estos son los factores que afectan a la vida útil de las matrices de las prensas plegadoras.

Las opciones de punzón superior incluyen 88°, 86°, 84°, punzón agudo de 30° y punzón agudo de 25°, entre otras. No existen normas específicas para el punzón superior, pero los punzones agudos se suelen utilizar para doblar placas finas, mientras que los punzones de 88° se utilizan para placas más gruesas y los punzones de 84° se utilizan para placas ranuradas. La selección del punzón superior también depende de la forma final deseada del plegado.

En cuanto a la selección entre un punzón recto y un punzón de cuello de cisne, la norma es evitar la colisión. Si la distancia de apertura de la pieza tipo C es grande, se puede utilizar un punzón recto o de cuello de cisne, pero si la distancia de apertura es pequeña, sólo se puede utilizar un punzón de cuello de cisne.

Si la plegadora dispone de una función de simulación de plegado, facilita la elección del punzón. En general, un punzón de 88° es suficiente para chapas de 1,5 mm de grosor.

Los segmentos de troquel estándar de 835 mm son: 300 mm, 200 mm, 100 mm, 100 mm, 40 mm, 50 mm, 20 mm, 15 mm y 10 mm.

La oxidación de los moldes es una de las principales preocupaciones de los fabricantes. En este artículo, hablaremos de formas eficaces de prevenir la oxidación de los moldes, como evitar colocarlos en ambientes húmedos, utilizar inhibidores de óxido después del enfriamiento y utilizar inhibidores de óxido a largo plazo.

Precaución 1: Evitar el almacenamiento húmedo

Colocar el molde en un entorno húmedo durante un periodo prolongado puede provocar oxidación, por muy eficaz que sea el inhibidor de óxido. Para evitarlo, es importante almacenar el molde en un lugar seco y ventilado.

Precaución 2: Utilizar un inhibidor de óxido después del enfriamiento

El uso de inhibidores de óxido antes de que el moho se haya enfriado puede provocar la oxidación en pocos días. El moho absorberá el agua del inhibidor de óxido, causando óxido. Lo mejor es esperar a que el molde se enfríe de forma natural y luego aplicar el inhibidor de óxido.

Precaución 3: Utilice un inhibidor de óxido de larga duración

Hay muchos inhibidores de óxido disponibles en el mercado, entre ellos antioxidante aceites y polvos. Sin embargo, un inhibidor de óxido de larga duración es un inhibidor de óxido de moldes especializado, con un ciclo general de protección contra el óxido de uno a tres años. Puede proteger eficazmente los moldes de la fábrica y reducir las pérdidas innecesarias.

En conclusión, seguir estas precauciones puede ayudar a prevenir la oxidación de los moldes y garantizar la seguridad de la fábrica.

Para eliminar el problema de la válvula de desbordamiento y la bomba, comience por comprobar si hay fugas internas del cilindro hidráulico. El método es el siguiente:

Nota: No pulse el botón de retorno y asegúrese de que la tubería de aceite está completamente desconectada para determinar si la fuga procede del cilindro de aceite o de la electroválvula.