¿Se ha preguntado alguna vez cómo funciona el sistema hidráulico de una prensa plegadora? En este artículo nos adentraremos en los entresijos de este componente esencial. Nuestro ingeniero mecánico experto le guiará a través de los elementos clave del sistema, explicando sus funciones e interacciones. Al final, usted tendrá una comprensión completa de cómo el sistema hidráulico acciona estas impresionantes máquinas.

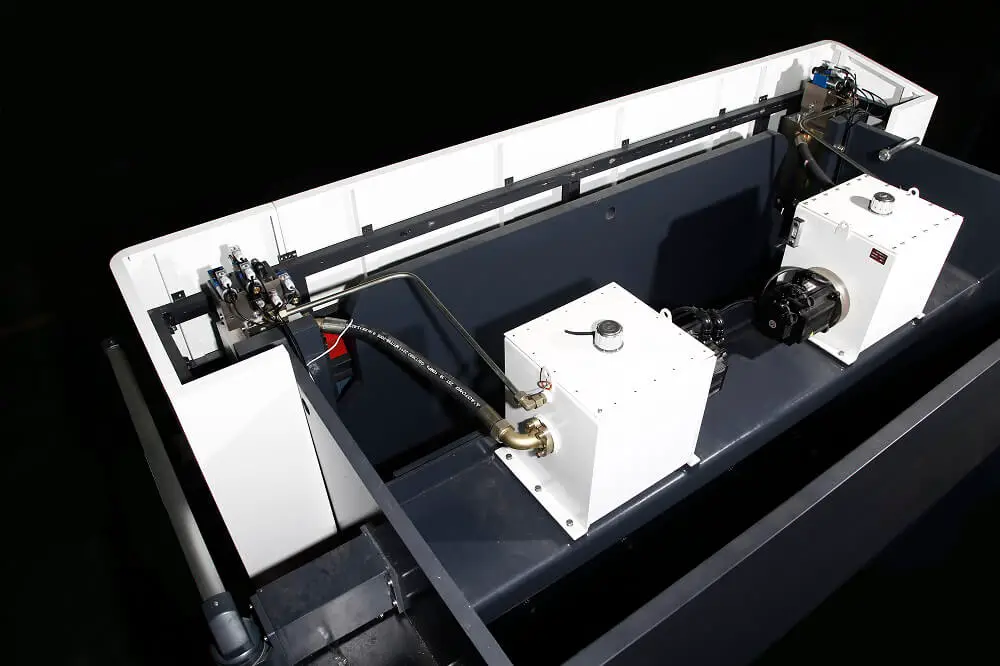

Planta motriz

Bomba hidráulica: Convierte la energía mecánica del motor primario en energía de presión de fluido, sirviendo como fuente de energía primaria del sistema. Las plegadoras modernas suelen utilizar bombas de caudal variable para mejorar la eficiencia energética y la precisión del control.

Actuador

Cilindros hidráulicos: Transforman la energía de la presión del fluido en movimiento mecánico lineal, aplicando fuerza al prensa plegadora ram. Los cilindros de alta precisión con sensores de posición integrados garantizan ángulos y profundidades de plegado precisos.

Dispositivos de control

Válvulas de control hidráulico: Regulan la dirección, la presión y el caudal del fluido para lograr un control preciso sobre el movimiento del actuador. Los componentes clave son:

Los sistemas avanzados pueden incorporar válvulas servohidráulicas para mejorar la capacidad de respuesta y la precisión.

Equipos auxiliares

Medio de trabajo

Aceite hidráulico: Sirve como medio de transmisión de potencia, normalmente un aceite mineral o sintético de alta calidad con propiedades específicas de viscosidad, antidesgaste y antiespumantes. Las fórmulas modernas suelen incluir aditivos para mejorar el rendimiento y la longevidad.

Control e integración

Controlador lógico programable (PLC) o control numérico computerizado (CNC): Coordina los componentes del sistema hidráulico con el funcionamiento general de la prensa plegadora, lo que permite un control preciso, secuencias automatizadas e integración con los sistemas de gestión de la producción.

El depósito de combustible, más exactamente denominado depósito de aceite hidráulico en los sistemas hidráulicos, desempeña múltiples funciones críticas:

Entre las principales consideraciones de diseño de los depósitos hidráulicos figuran las siguientes:

Talla:

El volumen efectivo debe ser de 6 a 12 veces el caudal total de la(s) bomba(s) hidráulica(s) del sistema.

Características de diseño:

Consideraciones adicionales:

La optimización del diseño del depósito hidráulico garantiza un funcionamiento eficaz del sistema, prolonga la vida útil del fluido y mejora la fiabilidad y el rendimiento generales del sistema hidráulico.

El aceite hidráulico desempeña un papel fundamental a la hora de garantizar el rendimiento óptimo, la fiabilidad operativa, la longevidad y la rentabilidad de los sistemas hidráulicos. Entre sus polifacéticas funciones se incluyen:

Conceptos clave para una gestión óptima del aceite hidráulico:

Para maximizar la eficacia y la vida útil del sistema hidráulico, es fundamental realizar análisis periódicos del aceite, filtrarlo correctamente y cambiarlo a tiempo. Estas prácticas ayudan a mantener la calidad del aceite, evitar fallos en el sistema y optimizar el rendimiento general.

Norma de viscosidad: La viscosidad es un parámetro crítico en los sistemas hidráulicos, siempre referido a una temperatura específica. A medida que aumenta la temperatura, la viscosidad disminuye, mientras que el aumento de la presión se traduce en una mayor viscosidad. La norma ISO para la viscosidad de los aceites hidráulicos se mide a 40 °C y clasifica los aceites en los grados #10, #22, #32, #46, #68 y #100. Esta clasificación permite a los ingenieros seleccionar el aceite adecuado para condiciones de funcionamiento y requisitos del sistema específicos.

Normas de contaminación del aceite: En todo el mundo se utilizan dos normas principales para cuantificar la limpieza del aceite hidráulico: la internacional ISO 4406 y la estadounidense NAS 1638. Estas normas proporcionan un enfoque sistemático para evaluar y mantener la calidad del aceite:

Mantener una limpieza adecuada del aceite es crucial para la fiabilidad, eficacia y longevidad del sistema. El análisis periódico del aceite, junto con las técnicas de filtración adecuadas, ayuda a prevenir los problemas relacionados con la contaminación y garantiza un rendimiento óptimo del sistema hidráulico.

Las válvulas hidráulicas son componentes críticos en los sistemas de transmisión de fluidos, ya que controlan la dirección, la presión y el caudal del fluido hidráulico. Pueden clasificarse en función de varios criterios:

Cada tipo de válvula tiene aplicaciones y características específicas, que influyen en el diseño del sistema, el rendimiento y la eficacia en los circuitos hidráulicos.

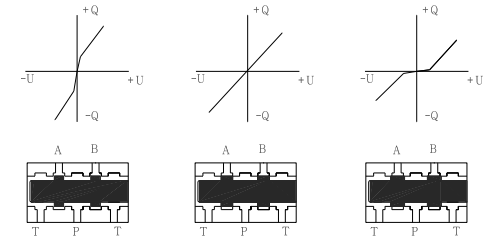

La función principal de una válvula direccional es gestionar las vías de flujo de fluidos dentro de los sistemas hidráulicos. Facilita la conexión y el aislamiento entre diferentes circuitos hidráulicos, y controla la dirección del flujo de fluido a los actuadores (como cilindros o motores) para un arranque, parada y control del movimiento precisos.

Clasificación de las válvulas distribuidoras

Dividido por método de actuación:

Divididos por construcción y estilo de montaje:

Las válvulas se clasifican a su vez por el número de puertos (p. ej., 2 vías, 3 vías, 4 vías) y posiciones (p. ej., 2 posiciones, 3 posiciones), lo que define su capacidad de control del caudal y su complejidad.

Características

La función principal de una válvula de alivio es regular la presión del sistema, protegiendo diversos componentes y tuberías contra sobrecargas y posibles roturas. Esta función crítica le ha valido nombres alternativos como válvula de presión o válvula de seguridad.

Cuando la presión del sistema alcanza el punto de ajuste predeterminado, la válvula de alivio se activa como limitador de presión. La válvula normalmente cerrada se abre, permitiendo que el exceso de flujo vuelva al depósito a través del puerto de la válvula. En esta configuración, la válvula de alivio se instala normalmente en una disposición de derivación.

Es crucial tener en cuenta que la disipación de energía cuando el caudal Q pasa a través de la válvula de alivio a la presión P se calcula como P×Q/612 (suponiendo unidades coherentes). Esta pérdida de energía se manifiesta en forma de calor en el sistema hidráulico, lo que provoca un aumento de la temperatura del fluido hidráulico. Una gestión térmica adecuada es esencial para mantener la eficiencia del sistema y las propiedades del fluido.

Principio fundamental

La válvula de alivio funciona según el principio de equilibrio de fuerzas. La presión de entrada P actúa sobre el área efectiva A del elemento de la válvula, generando una fuerza hidráulica. Esta fuerza se compara continuamente con la fuerza del muelle opuesto, que es ajustable para fijar la presión de rotura de la válvula.

Cuando la fuerza hidráulica supera la fuerza preestablecida del muelle, el elemento de la válvula comprime el muelle, abriendo el orificio de la válvula. Esta acción crea una vía de flujo entre la entrada y la salida de la válvula, permitiendo que el exceso de fluido eluda el circuito principal y regrese al depósito. La válvula modula su apertura para mantener la presión del sistema en el punto de ajuste o cerca de él, proporcionando una protección continua contra los picos de presión y las sobrecargas.

La válvula de caudal es un componente crítico en los sistemas hidráulicos, ya que regula con precisión la velocidad de los actuadores hidráulicos. Consigue este control ajustando dinámicamente la sección transversal de su estrangulador interno, lo que influye directamente en el caudal volumétrico (Q) de fluido hidráulico que llega al actuador.

Este mecanismo permite ajustar con precisión la velocidad del actuador, algo esencial en aplicaciones que requieren un control preciso del movimiento. Las válvulas de caudal pueden clasificarse en dos tipos principales:

Ambos tipos desempeñan un papel crucial en los sistemas hidráulicos modernos, ya que ofrecen distintos niveles de precisión de control y adaptabilidad para adecuarse a diversas aplicaciones industriales, desde equipos de fabricación hasta maquinaria hidráulica móvil.

La función principal de una válvula antirretorno es permitir el flujo de fluido en una dirección e impedir el reflujo en la dirección opuesta. Este control unidireccional del flujo es crucial en muchos sistemas hidráulicos y neumáticos, así como en diversos procesos industriales.

Las válvulas antirretorno utilizan diversos diseños de elementos de sellado, entre los que se incluyen:

Cada diseño ofrece ventajas específicas en cuanto a características de caudal, eficacia de estanquidad y adecuación a diferentes aplicaciones y medios.

Para permitir el flujo en la dirección prevista, el elemento de sellado debe superar una fuerza de muelle relativamente baja. Esta tensión del muelle se calibra cuidadosamente para garantizar que la válvula se abra a la presión mínima deseada, al tiempo que proporciona un cierre fiable cuando el flujo cesa o se invierte.

Los principios fundamentales de funcionamiento de las válvulas antirretorno se representan sucintamente en sus símbolos gráficos normalizados, que representan visualmente la capacidad de flujo unidireccional de la válvula y su estructura interna básica.

En la fabricación moderna, el diseño y la selección de válvulas de retención se han perfeccionado mediante el análisis de dinámica de fluidos computacional (CFD) y materiales avanzados, optimizando el rendimiento para condiciones de funcionamiento específicas y mejorando la eficiencia general del sistema.

La válvula de cartucho de dos vías tiene un diseño compacto y enchufable, optimizado para su integración en circuitos de control hidráulico de alta densidad. Esta estructura modular permite una instalación y un mantenimiento eficientes, al tiempo que minimiza la huella del sistema.

Normalmente, la placa de cubierta tiene una doble función: actúa como elemento de sellado y como sofisticada interfaz entre el cuerpo de la válvula principal y la válvula piloto. Este diseño integrado mejora la fiabilidad del sistema y reduce los posibles puntos de fuga.

Combinando la válvula principal con una válvula piloto adecuada, el conjunto de cartucho puede realizar una amplia gama de funciones hidráulicas. Entre ellas se incluyen el control preciso de la presión, la inversión rápida del caudal y los ajustes finos de estrangulación. Además, estas funciones pueden combinarse para crear complejas estrategias de control adaptadas a los requisitos específicos de cada aplicación.

La versatilidad de las válvulas de cartucho de dos vías les permite ejecutar operaciones hidráulicas críticas como:

Esta adaptabilidad hace que las válvulas de cartucho de dos vías sean componentes esenciales en los sistemas hidráulicos modernos de diversos sectores, desde equipos móviles hasta maquinaria industrial.

Las válvulas proporcionales son dispositivos avanzados de control de fluidos que ofrecen un control preciso y continuo del caudal, la presión o la dirección en sistemas hidráulicos y neumáticos. Se clasifican en dos categorías principales:

Válvulas proporcionales de bucle abierto

Estas válvulas proporcionan una relación proporcional entre la señal de entrada y el caudal o la presión de salida sin realimentación. Los tipos incluyen:

Válvulas proporcionales de bucle cerrado (servoválvulas proporcionales)

Estas válvulas incorporan mecanismos de realimentación para un control más preciso. Se clasifican además por su configuración de amplificador:

Entre las principales características de rendimiento de las servoválvulas proporcionales de gama alta se incluyen:

Estas características avanzadas hacen que las válvulas proporcionales sean ideales para aplicaciones que requieren un control preciso del caudal o la presión, como en la automatización industrial, la hidráulica móvil y la maquinaria de alto rendimiento.

Sistema de control de bucle abierto:

Un sistema de control en bucle abierto funciona sin realimentación entre la salida y la entrada. En esta configuración, la salida del sistema no influye en sus parámetros de control. Este tipo de sistema se caracteriza por su flujo unidireccional de señales de control, de la entrada a la salida, sin ningún mecanismo de autocorrección.

Sistema de control en bucle cerrado:

Un sistema de control en bucle cerrado es un sistema de control automático que funciona según el principio de realimentación. Este sistema supervisa continuamente su salida y la compara con el valor de consigna deseado, utilizando la diferencia (error) para ajustar sus acciones de control. El bucle de realimentación permite al sistema autorregularse, manteniendo la salida cerca del valor deseado a pesar de las perturbaciones o variaciones en los parámetros del sistema.

Los componentes clave de un sistema de bucle cerrado son:

La integración de estos componentes forma un bucle cerrado, de ahí el nombre de "sistema de control de bucle cerrado".

Comparación de los sistemas de bucle abierto y cerrado:

Los sistemas de bucle abierto ofrecen sencillez de diseño y suelen ser más rentables. Sin embargo, carecen de la capacidad de compensar errores causados por perturbaciones externas o cambios internos del sistema.

Los sistemas de bucle cerrado, aunque son más complejos, ofrecen varias ventajas:

Sin embargo, los sistemas de bucle cerrado requieren un diseño cuidadoso para garantizar la estabilidad. Una selección inadecuada de la ganancia en el bucle de realimentación puede provocar oscilaciones o inestabilidad.

Estrategias de control avanzadas:

Para mejorar aún más la precisión del control, especialmente cuando las perturbaciones son medibles, el control de avance se combina a menudo con el control de realimentación. Este sistema de control compuesto anticipa y compensa las perturbaciones conocidas antes de que afecten a la salida, mientras que el bucle de realimentación se encarga de los errores restantes. Este enfoque combina la naturaleza proactiva del control de avance con la robustez del control de realimentación, lo que da como resultado un rendimiento global superior del sistema.

| Válvula proporcional de bucle abierto | Servoválvula de bucle cerrado |

| Respuesta en frecuencia: 15 Hz | Respuesta en frecuencia: 120 Hz |

| Histéresis: 5% | Histéresis: 0,1% |

| Error inverso: 1% | Error inverso: 0.05% |

| Precisión de repetición: 0,1 | Precisión de repetición: 0,01 |

| Zona muerta media | Cubierta cero |

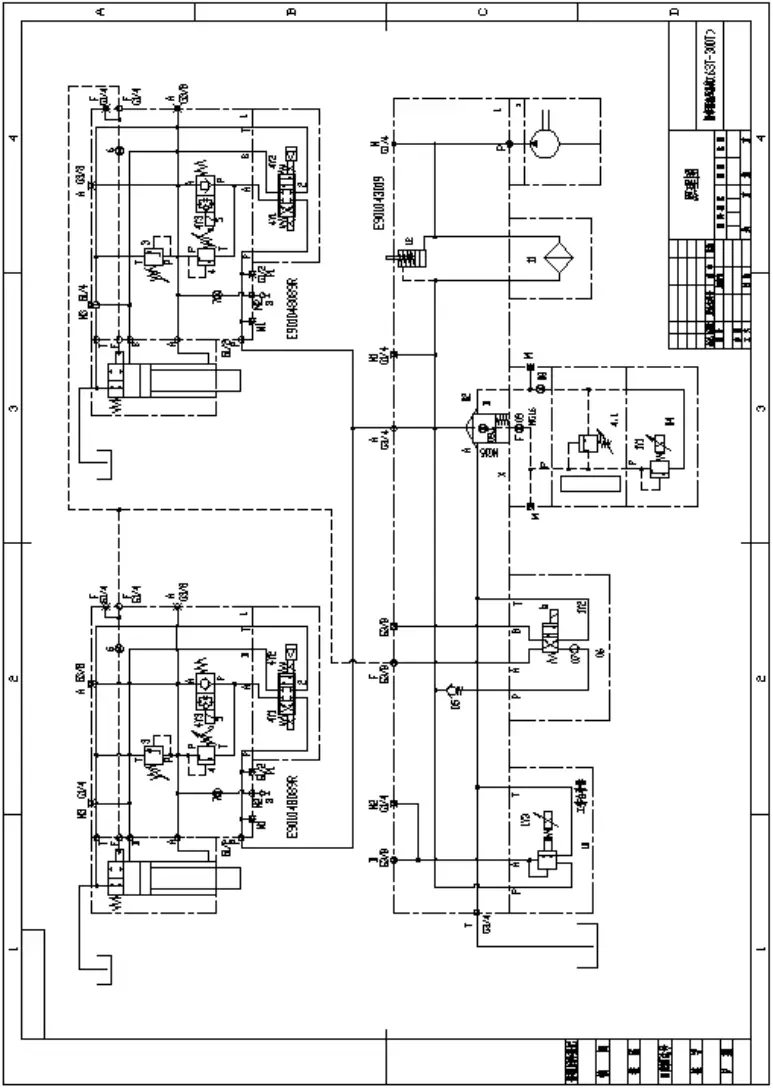

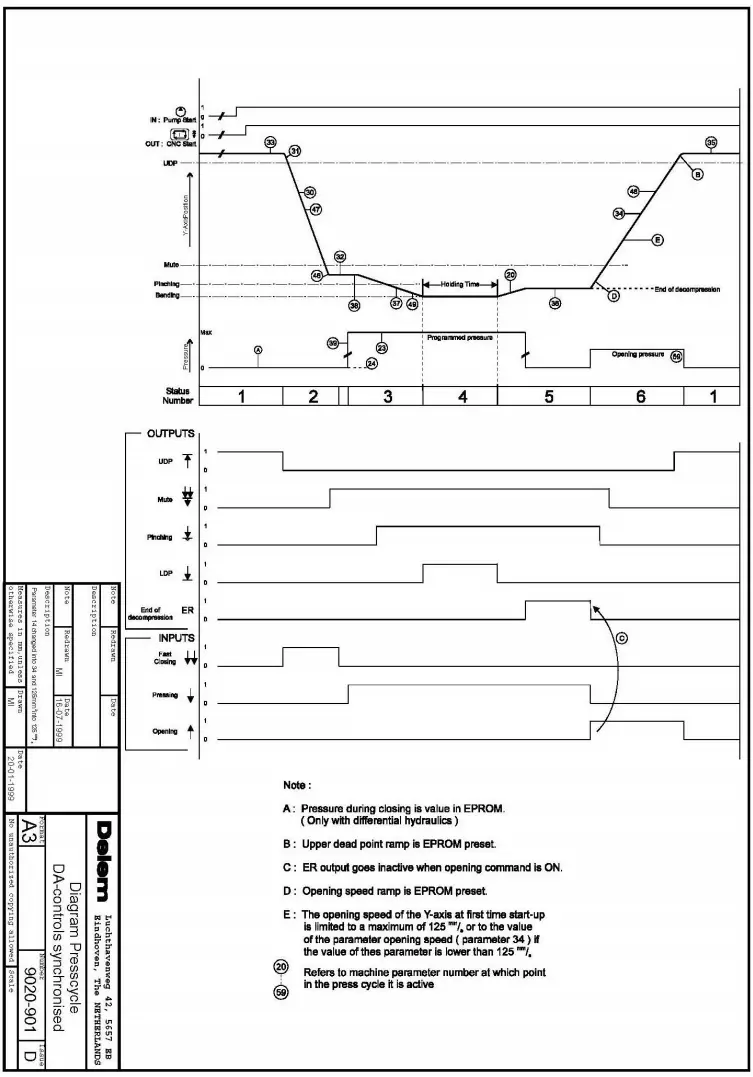

Principio de la plegadora electrohidráulica síncrona (sistema inferior a 300 toneladas)

Control de la presión

El sistema se pone en marcha con el arranque del motor de la bomba de aceite. La válvula de presión proporcional (4) regula la válvula de cartucho de dos vías (2) para ajustar la presión del sistema hidráulico, satisfaciendo la fuerza de flexión requerida. Una válvula de seguridad (4.1) limita la presión máxima del sistema.

Ciclo de trabajo

La válvula de presión proporcional (4) recibe tensión 20-30% (1Y1), mientras que la electroválvula (6) 1Y2 está desenergizada. La activación de la electroválvula (5) 4Y3 aplica tensión positiva a la servoválvula proporcional.

Cuando la corredera desciende rápidamente, el aceite entra en la cavidad superior del cilindro a través de la válvula de flujo. Simultáneamente, el aceite descargado por la bomba entra en esta cavidad a través de la servoválvula proporcional (2).

El aceite de la cámara inferior del cilindro vuelve al depósito a través de la electroválvula 5 (A-P) y la servoválvula proporcional (2) (B → T).

La velocidad de descenso rápido de la corredera se controla ajustando la tensión de control de la servoválvula proporcional (4Y5), alterando su grado de apertura.

La válvula proporcional de presión (4) 1Y1 y la válvula electromagnética de inversión (6) 1Y2 se excitan, cerrando la válvula de llenado. La electroválvula (5) 4Y3 se desenergiza. El aceite a presión de la bomba entra en la cavidad superior del cilindro (lado sin vástago) a través de la servoválvula proporcional (2).

Durante el prensado descendente, el aceite de la cámara inferior del cilindro vuelve al depósito a través de la válvula de contrapresión (4) y la servoválvula proporcional (2).

La velocidad de trabajo se regula ajustando la tensión de mando de la servoválvula proporcional (4Y5), que modifica su grado de apertura.

Una válvula de seguridad (3) impide una presión excesiva en la cavidad inferior de la botella, ajustada 10% por encima de la presión del sistema. La válvula de contrapresión (4) suele ajustarse a la presión de equilibrio más 30-50 bar.

Cuando el cilindro alcanza el punto muerto inferior, la servoválvula proporcional 2 (4Y5) recibe 0V, aislando las cámaras superior e inferior del cilindro, manteniendo la posición del deslizador.

Tras el mantenimiento de la presión, la válvula proporcional de presión mantiene la presión mientras el sistema aplica una ligera tensión negativa a la servoválvula proporcional 2 (4Y5), provocando una apertura mínima (sentido de retorno).

El cilindro asciende ligeramente, con la distancia determinada por el parámetro de distancia de descarga. La duración del proceso viene determinada por el parámetro velocidad de descompresión.

La presión en la cavidad superior del cilindro se libera a través de la servoválvula proporcional (2).

La electroválvula (6) 1Y2 se desexcita, la válvula de presión proporcional (4) recibe una tensión específica, la electroválvula (5) 4Y3 se desexcita y la servoválvula proporcional (4Y5) recibe una tensión negativa.

El aceite a presión fluye desde el bloque de la bomba a través de dos bloques de sincronización.

El aceite hidráulico pasa de la servoválvula proporcional superior (2) y la válvula electromagnética de inversión (5) (P-A) a la cámara inferior del cilindro (lado del vástago). La cámara superior (lado sin vástago) drena al depósito a través de la válvula de llenado.

El carnero regresa rápidamente.

La velocidad de retorno se controla ajustando la tensión de control de la servoválvula proporcional 4Y5, modificando su grado de apertura.

Compensación de la mesa de trabajo

La compensación de la mesa de trabajo se consigue controlando la válvula reductora de presión proporcional (10) 1Y3.

El aceite a presión entra en el cilindro de compensación a través de esta válvula. El ajuste de la tensión de la válvula altera su presión, creando una forma de mesa convexa para compensar la deformación inducida por la flexión.

Sistema sin presión

1. Inspeccione la válvula de presión proporcional (04):

2. Examine la válvula de cartucho de dos vías (02):

3. Compruebe que la válvula de presión proporcional (04) no se atasca.

4. Evalúe el estado de la bomba de aceite:

Problemas con el carnero

1. Comprobar la disminución de presión en las válvulas de contrapresión y de seguridad.

2. Diagnóstico de fugas:

3. Pasos de mantenimiento:

Movimiento descendente rápido lento o no sincronizado

1. Compruebe la válvula de asiento en el bloque de sincronización:

2. Evalúe la servoválvula proporcional:

3. Inspeccione los componentes del bloque de sincronización:

4. Examine el riel del ariete y el cilindro para ver si están excesivamente apretados

Descenso rápido sin avance del trabajo

1. En estado de diagnóstico, proporcionar señales eléctricas a:

2. Cierre la válvula de llenado y ajuste la apertura de la servoválvula proporcional

3. Si ambos cilindros no se accionan:

4. Si falla un solo cilindro:

Ram rápido abajo con pausa media

Problemas de retorno del carnero

1. Verificar la presión del sistema en estado de diagnóstico

2. Proporcionar señales eléctricas a las válvulas y ajustarlas como en la localización rápida de averías.

3. Para cuestiones generales de devolución:

4. Para problemas de retorno de un solo cilindro:

5. Verificar la coherencia de la señal y la realimentación de la servoválvula proporcional.

Sobrecalentamiento y alta presión durante el funcionamiento en seco

1. Comprobar si hay obstrucciones en la resistencia del fluido (8) en el puerto Y de la tapa del presostato.

2. Inspeccionar y sustituir el elemento filtrante del aceite si se produce un aumento rápido de la temperatura sin presión.

3. Evaluar el ciclo de trabajo:

4. Revisar la configuración de las tuberías del sistema hidráulico para su optimización

Mediante la aplicación de estos pasos estructurados de solución de problemas, los técnicos pueden diagnosticar y resolver eficazmente los problemas en el sistema servoprensador electrohidráulico, garantizando un rendimiento óptimo y minimizando el tiempo de inactividad.

Purga del sistema

Abra completamente la válvula de seguridad (014) en el conjunto de la válvula superior del cilindro. Acceda a la interfaz de diagnóstico del sistema DELEM y desplace la válvula aproximadamente 40%. La velocidad del motor correspondiente debe ser de unas 700 RPM, con un par de ajuste de unos 80DA. Haga funcionar el sistema durante 5-10 minutos y, a continuación, cierre la válvula de seguridad.

Medidas de precaución

Al cerrar la válvula de seguridad, utilice un manómetro para ajustar la presión de la cámara inferior a 20 MPa. Si no dispone de manómetro, apriete completamente la válvula de seguridad y, a continuación, aflójela una vuelta. Tras la purga, las operaciones iniciales pueden producir ruido y es posible que no se produzca la carrera de retorno. Los problemas de sincronización y el retorno lento suelen deberse a la presencia de aire residual en los conductos y cilindros hidráulicos.

Generalmente, el funcionamiento normal se consigue después de 5-8 ciclos. Si el movimiento de retorno sigue sin ser posible después de la purga, libere la válvula de seguridad de la cámara inferior y repita el proceso de purga como se ha descrito anteriormente. Evite las búsquedas automáticas repetidas de parámetros o los movimientos de retorno forzados para evitar daños en la bomba.

Durante la puesta en marcha inicial, limite la velocidad de la carrera de retorno rápido a 100 mm/s para proteger la bomba de daños debidos a la eliminación incompleta de aire y al funcionamiento a alta velocidad.

Ajuste de la presión

Válvula de seguridad de la cavidad inferior: Ajustada en fábrica a 20 MPa, el ajuste suele ser innecesario a menos que sea necesario.

Ajuste de la válvula de contrapresión: En primer lugar, observe la contrapresión estática del sistema, que suele rondar los 4-5 MPa. Añada 3-4 MPa a este valor para determinar el ajuste de la contrapresión dinámica.

Ajuste la válvula de contrapresión en función de las condiciones reales de funcionamiento de la máquina.

Bajar el ariete a la posición inferior

Entre en la interfaz de diagnóstico DELEM, desplace ambas válvulas en 20%, ajuste el valor DA de la válvula de presión (par) a aproximadamente 80DA, luego abra la válvula de liberación rápida. El pistón descenderá lentamente hasta que entre en contacto con el troquel inferior.

Precauciones:

Asegúrese de que los ajustes de las válvulas de contrapresión de ambos lados coinciden. Las discrepancias significativas pueden provocar un funcionamiento asíncrono.

Al bajar el cilindro, aplique siempre un par de apriete para evitar un descenso rápido que podría dañar la matriz o el fondo del cilindro, lo que podría provocar graves riesgos para la seguridad.

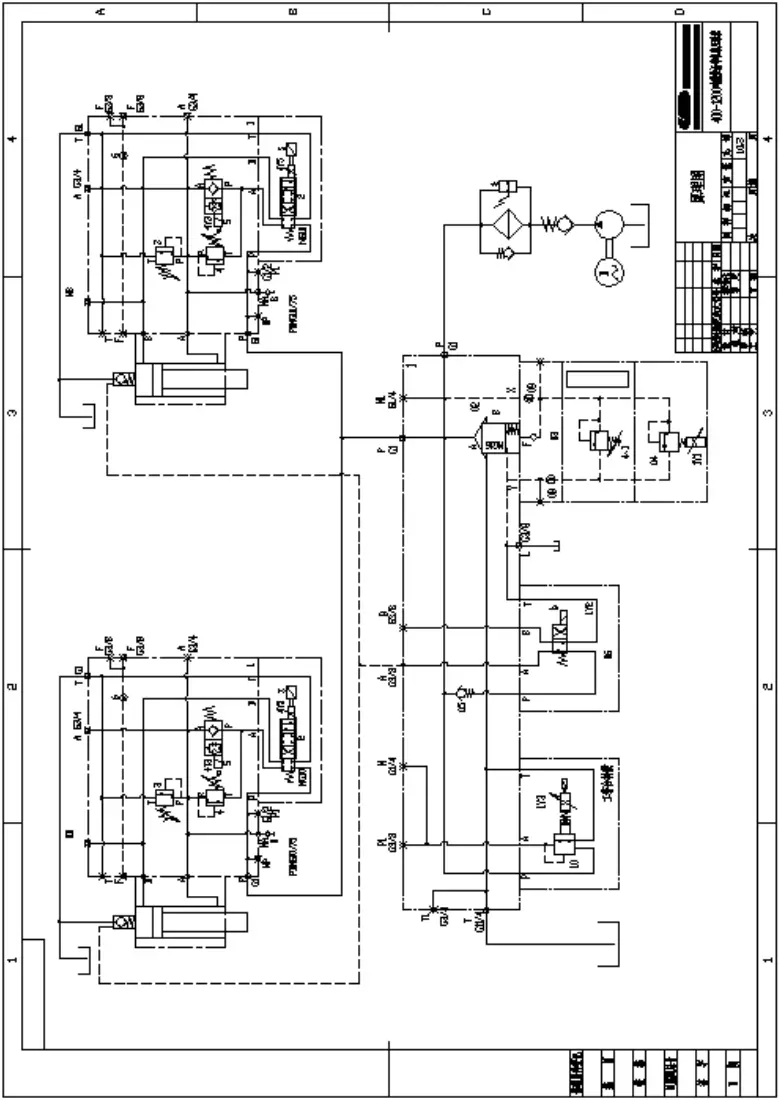

Eficiencia energética: Consigue una reducción del consumo de energía de hasta 70% gracias al control optimizado del servomotor y a la eliminación de las pérdidas por estrangulamiento.

Control de precisión: El control de la bomba sustituye al control convencional de la válvula, lo que permite el ajuste dinámico de la velocidad del servomotor para una distribución precisa del aceite.

Consumo reducido de energía en vacío: El motor se apaga cuando no se requiere caudal o presión.

Impacto medioambiental: Menor consumo de energía y emisiones de CO2.

Diseño compacto: Los servomotores pueden sobrecargarse significativamente durante breves periodos de tiempo, lo que permite reducir 50% la potencia instalada.

Optimización del sistema hidráulico: Reducción 50% del volumen del depósito de aceite y del uso total de aceite hidráulico.

Gestión térmica: La menor temperatura de equilibrio elimina la necesidad de dispositivos de refrigeración, lo que prolonga la vida útil de los componentes hidráulicos.

Reducción del ruido: Funcionamiento significativamente más silencioso durante las fases de ralentí, descenso rápido, mantenimiento de la presión y retorno, lo que mejora el entorno de trabajo.

Mayor seguridad: Frenado más rápido de los servomotores en comparación con los motores convencionales, lo que permite cortar rápidamente la presión y el caudal en situaciones de emergencia.

Mayor tolerancia a la contaminación: Reducción de la sensibilidad a las partículas de aceite de NS7 (servoválvula proporcional) a NS9 (bomba de émbolo). Rango de temperatura de funcionamiento más amplio: servomotor 10°C - 80°C, bomba de émbolo 20°C - 90°C, en comparación con la servoválvula proporcional 20°C - 50°C.

Control de velocidad superior:

Excepcional control de la posición:

Escalabilidad: El mismo grupo de válvulas puede equiparse con bombas de 6, 8 y 10 cc/rev, cubriendo prensas plegadoras de 30 a 300 toneladas de capacidad.

Protección contra sobrecargas: El control del par máximo específico del sistema evita sobrecargas debidas a errores humanos o a un funcionamiento incorrecto.

Control de la presión

Descenso rápido

Carrera de trabajo

Retirada de cargas

Carrera de retorno

Problemas con el carnero

No se puede acelerar ni ralentizar

No hay progreso de trabajo en el punto de cambio de velocidad

Retorno imposible o lento

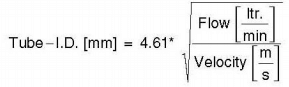

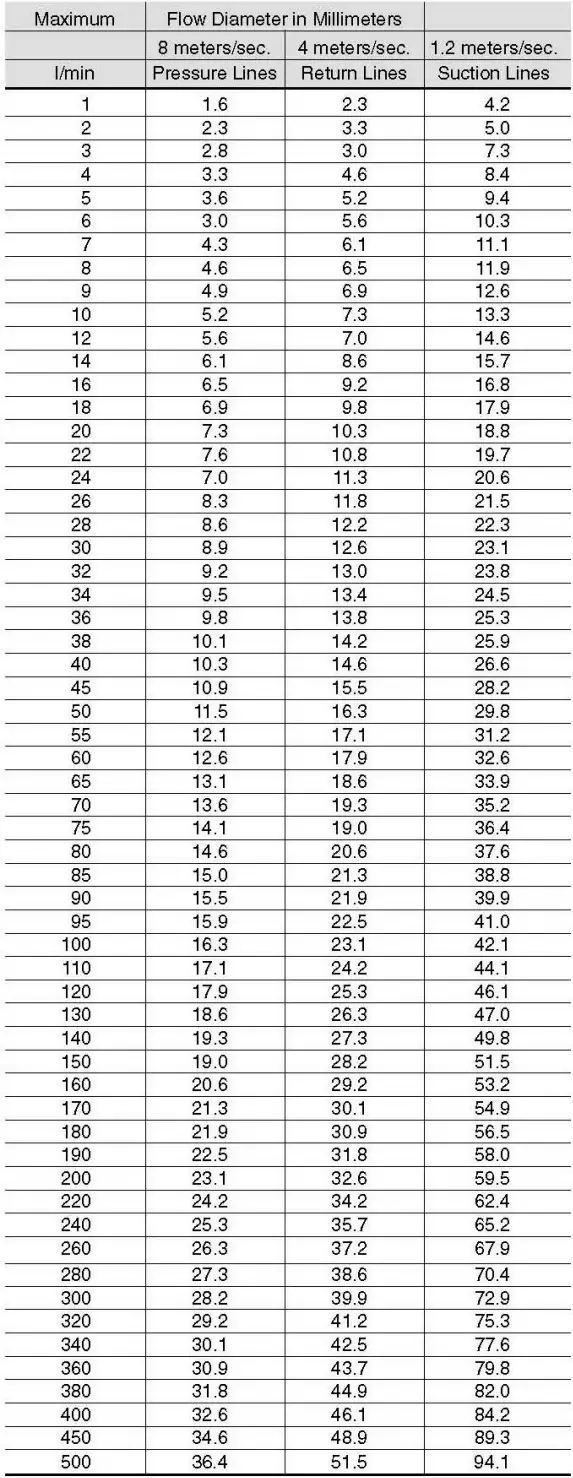

Tabla adjunta 1: Selección del diámetro de la tubería hidráulica

Diámetro del caudal

Determinación del tamaño del tubo para Sistemas hidráulicos

Seleccionar el material, el tipo y el tamaño de tubo adecuados para una aplicación y un tipo de racor determinados es fundamental para garantizar un funcionamiento eficaz y sin problemas del sistema de fluidos.

Elegir el material adecuado para el tubo y determinar su tamaño óptimo (diámetro exterior y grosor de pared) es esencial a la hora de seleccionar el tubo apropiado.

El dimensionado adecuado del tubo para las distintas partes de un sistema hidráulico da como resultado una combinación óptima de rendimiento eficaz y rentable.

Un tubo demasiado pequeño provoca una alta velocidad del fluido, lo que puede tener muchos efectos perjudiciales. En las líneas de presión, provoca grandes pérdidas por fricción y turbulencias, que se traducen en caídas de presión y generación de calor.

El elevado calor acelera el desgaste de las piezas móviles y provoca el rápido envejecimiento de juntas y mangueras, lo que en última instancia reduce la vida útil de los componentes.

La generación excesiva de calor también supone un derroche de energía y una reducción de la eficiencia.

Seleccionar un tubo sobredimensionado aumenta el coste del sistema. Por lo tanto, el dimensionado óptimo de los tubos es fundamental. A continuación se describe un procedimiento sencillo para dimensionar los tubos:

Determinar el diámetro de paso necesario

Utilice una tabla para determinar el diámetro de paso recomendado para el caudal requerido y el tipo de línea.

La tabla se basa en las siguientes velocidades de flujo recomendadas:

Si desea utilizar velocidades distintas de las indicadas, utilice una de las fórmulas siguientes para determinar el diámetro de paso necesario.

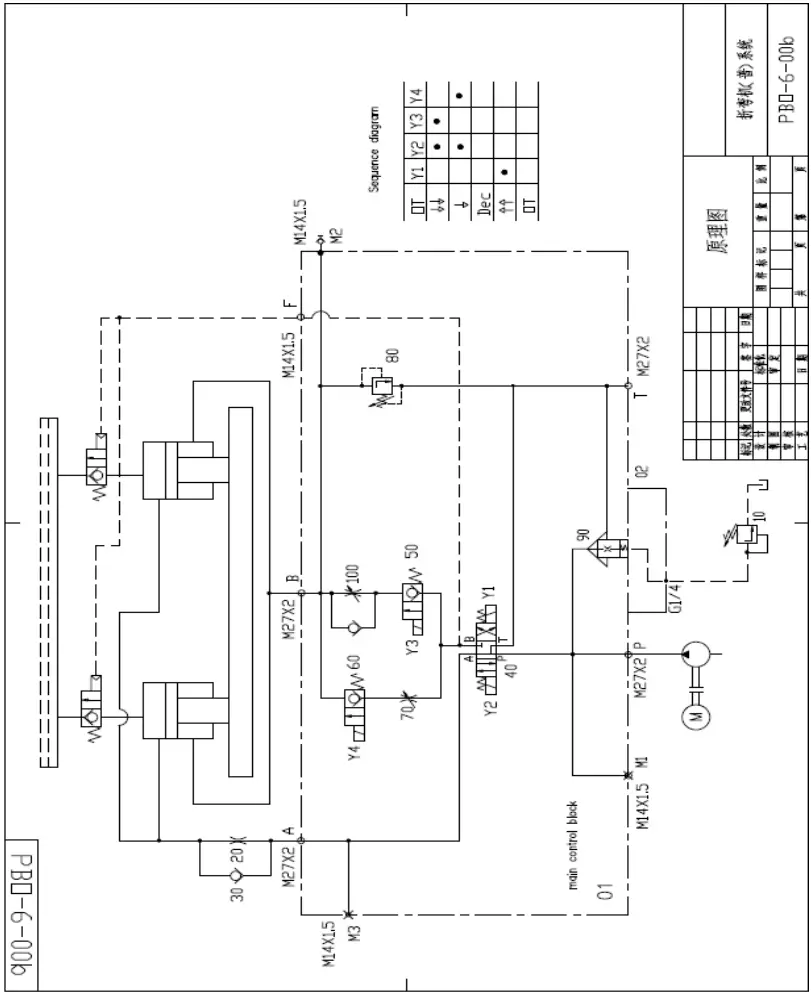

Apéndice: Diagrama esquemático del servo electrohidráulico Sistema hidráulico de la prensa plegadora

Apéndice: Diagrama esquemático electrohidráulico Servoprensa Sistema hidráulico de frenos (400-1200 toneladas)

Apéndice: Diagrama esquemático del sistema hidráulico de la servoprensa electrohidráulica (400-1200 toneladas)

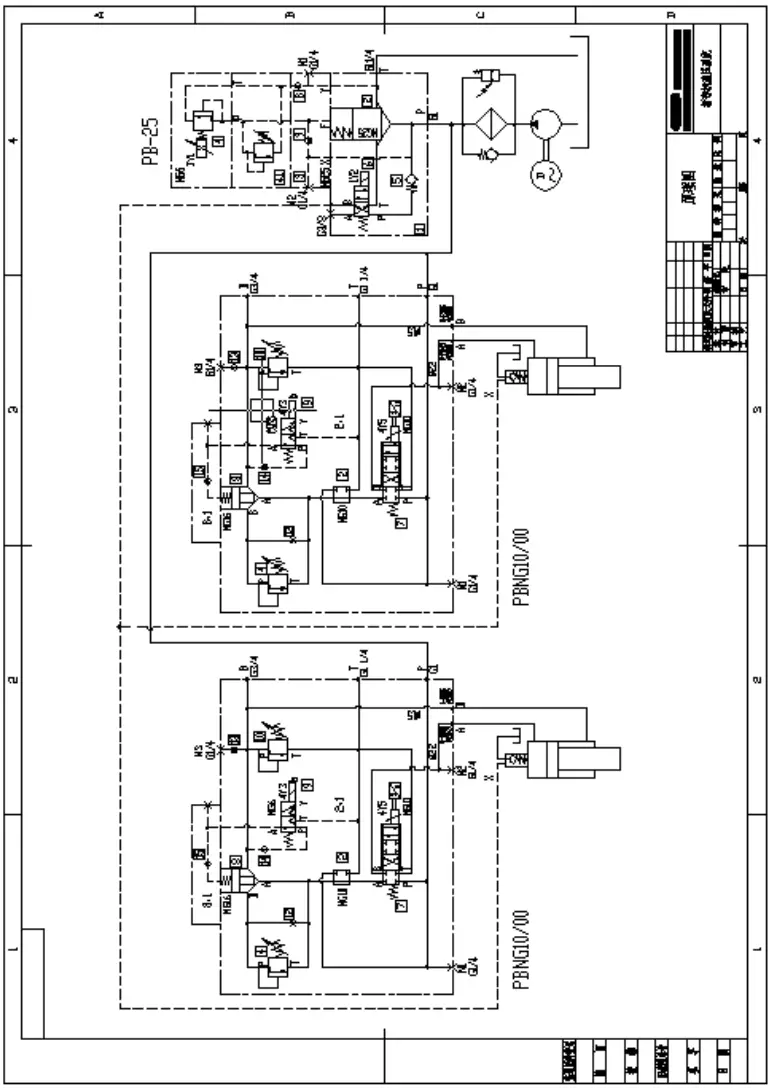

Apéndice: Diagrama esquemático del sistema hidráulico de la servoprensa electrohidráulica (1600-3000 toneladas)

Apéndice: Tabla de tiempos de la servoprensa electrohidráulica

Apéndice: Diagrama esquemático de la secuencia de acción de la plegadora

Apéndice: Principio del sistema hidráulico controlado por bomba de la servo prensa plegadora electrohidráulica

Appendix: Diagrama esquemático del sistema hidráulico de la plegadora de barras de torsión sincronizada