Imagine una máquina que da forma al metal con precisión y eficacia, transformando chapas en bruto en intrincados componentes. Este artículo explora la prensa plegadora, una herramienta vital en la metalurgia, y revela cómo su sistema hidráulico garantiza un plegado impecable. Descubra cómo esta tecnología mejora la calidad del producto y aumenta la productividad de la fabricación.

La prensa plegadora es una máquina de plegado ampliamente utilizada que ha alcanzado la eficiencia hidráulica. Como pieza crítica del equipo para el procesamiento de chapa metálica, es insustituible y desempeña un papel decisivo en la determinación de la calidad del producto, la eficiencia del procesamiento y la precisión.

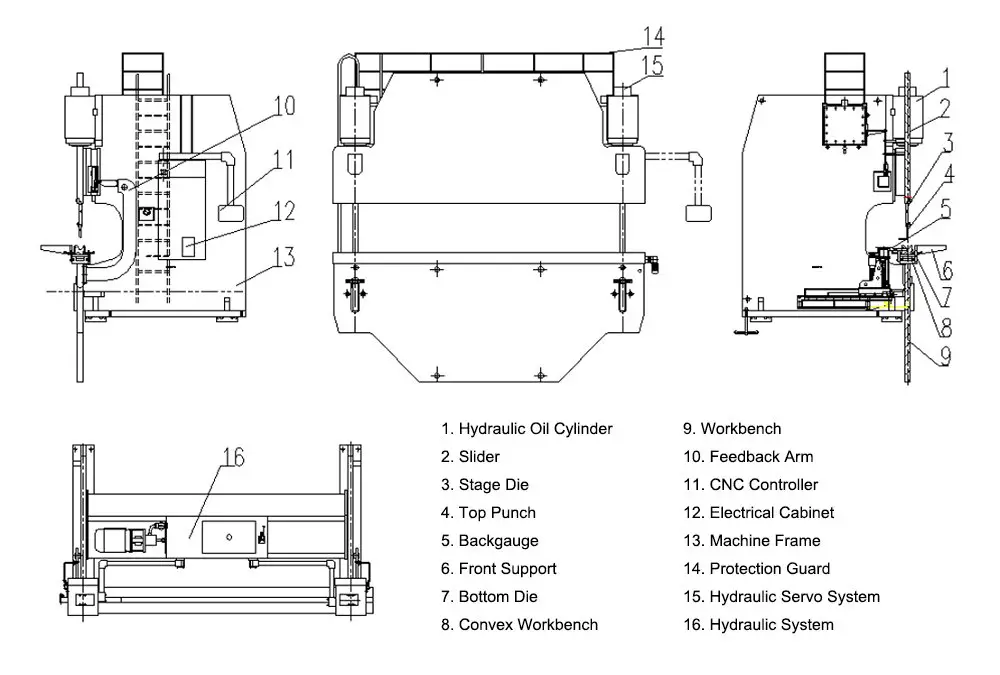

Normalmente, la prensa plegadora es una máquina de prensar de pistón superior formada por varios componentes, como un bastidor, un bloque deslizante, un sistema hidráulico, una cremallera de carga frontal, un calibrador trasero, un molde y un sistema eléctrico, como se muestra en la figura 1.

El sistema hidráulico de una prensa plegadora funciona formando una presión vertical descendente mediante el uso de dos cilindros hidráulicos que trabajan en paralelo. Esta presión impulsa la matriz sobre la viga de plegado, lo que permite completar la proceso de plegado.

El sistema de control hidráulico, que actúa como el "cerebro" de la plegadora, se encarga de controlar el funcionamiento sincronizado del proceso de plegado y el posicionamiento de los cilindros hidráulicos durante la carga completa de la plegadora.

En este artículo exploraremos el funcionamiento de la prensa sistema hidráulico de frenos.

Para cada movimiento de flexión, el proceso de flexión típico de la viga de flexión superior incluye:

El motor gira en el sentido indicado por la flecha de la bomba, que es el de las agujas del reloj, impulsando la bomba de pistones axiales. A continuación, el aceite se descarga a través de la tubería y hacia la placa de la válvula y la válvula electromagnética de rebose antes de volver al depósito. Cuando la válvula número 19 está cerrada, el aceite de la cavidad inferior del cilindro número 20 se mantiene en una posición fija.

El rápido movimiento descendente de la prensa plegadora es generado por la viga de plegado, el peso propio de los accesorios y la presión del aceite. Durante este proceso, el cilindro hidráulico no tiene una cavidad de vástago a través de la válvula de llenado, y cualquier contrapresión producida por la cavidad de vástago hace que el líquido de aceite vuelva rápidamente.

El movimiento de avance rápido parte del punto muerto superior y, tras un breve periodo de desaceleración, el ariete frena a una distancia específica del placa de flexión. La velocidad de descenso del ariete se ajusta mediante la válvula número 18, y la caída rápida se inicia mediante el funcionamiento de los electroimanes número 9 YV1, número 24 YV6, número 13 YV4 y número 17 YV5.

El aceite de la cámara inferior del cilindro número 20 entra en el depósito a través de las válvulas 19, 18 y 17, mientras que el aceite de la cámara superior del mismo cilindro se inyecta a través de la válvula 21. Cuando el ariete alcanza el final de carrera, los electroimanes n.º 9 YV1, n.º 8 YV2, n.º 11 YV3, n.º 13 YV4 y n.º 24 YV6 entran en funcionamiento, haciendo que el ariete pase a su velocidad de trabajo.

Si el pistón está desincronizado, la válvula número 15 lo corregirá automáticamente. La posición de caída del bloque deslizante está restringida por el bloque mecánico dentro del cilindro.

La fase de flexión comienza con el aumento de presión de la cavidad sin barra.

La velocidad de curvado está limitada por la cantidad de aceite suministrada por la bomba de aceite. Por otro lado, puede ajustarse mediante la válvula de dirección de la válvula proporcional.

Al mismo tiempo, la válvula de dirección también controla el funcionamiento sincronizado de la viga de plegado y el posicionamiento del punto muerto inferior.

En fuerza de flexión está limitada por la válvula de alivio proporcional para limitar la presión de la bomba.

Los valores correspondientes de velocidad, sincronización, posicionamiento y presión proceden del CNC.

El interruptor o botón del pedal controla el tiempo de funcionamiento del electroimán, que incluye el nº 9 YV1, No.8 YV2, No.11 YV3, No.13 YV4 y nº 24 YV6que realiza la distancia de desplazamiento cuando el bloque deslizante cae.

La velocidad de caída de la corredera se ajusta mediante la válvula 16.

El ariete es controlado por el No.11 YV3 y nº 24 YV6.

La longitud del tiempo de trabajo del mismo electroimán puede realizar la distancia de movimiento del ariete.

El alivio de la tensión de la cavidad sin barras comienza cuando alcanza la parte inferior del punto muerto, o tras un breve tiempo de retención, lo que permite que el material tenga tiempo suficiente para formarse y mejora la precisión dimensional de las piezas. El mantenimiento y el alivio de la presión se realizan mediante la válvula direccional proporcional, controlada por el dispositivo de control numérico.

En un esfuerzo por mejorar la eficacia del tratamiento, debe reducirse al mínimo el tiempo necesario para la descarga de la presión. Sin embargo, para evitar el impacto de la descarga en todo el sistema, es necesario prolongar el tiempo de descarga todo lo posible. En otras palabras, la curva de descarga de presión debe ser lo más suave posible, evitando caídas pronunciadas.

La optimización de todo el proceso se consigue mediante el uso de la válvula direccional proporcional.

El caudal de la bomba y el cilindro hidráulico tienen una zona de presión en la cavidad de la barra, que determina la velocidad máxima de retorno, que suele ser cercana a la velocidad más rápida. El proceso de retorno requiere un funcionamiento sincronizado, que comienza con la reducción de presión de la cavidad de la barra y termina en el punto muerto superior.

En el momento del retorno, es necesario restablecer la presión del electroimán nº 8 YV2 durante 2 segundos, entonces entran en funcionamiento los electroimanes nº 11 YV3 y nº 24 YV6 y el bloque deslizante comienza a retornar a velocidad constante.

Las válvulas nº 6 y nº 11, la válvula de desbordamiento de alta presión y la válvula de desbordamiento electromagnética, respectivamente, son las principales responsables de mantener la potencia nominal de la prensa plegadora. Mientras tanto, la válvula n.º 14 regula la fuerza de retorno de la máquina para evitar daños causados por sobrecarga.

La presión dentro del sistema hidráulico puede controlarse a través del manómetro nº 7. La presión de nitrógeno en el acumulador nº 10 controla principalmente la presión necesaria para el funcionamiento de las válvulas nº 19 y nº 21.

Cada carrera de la máquina plegadora se divide en tres condiciones de trabajo, a saber:

Hay tres puntos específicos que determinan las posiciones inicial y final de cada condición de trabajo, a saber:

En consecuencia, el ariete se mueve a tres velocidades, a saber:

En un ciclo de máquina plegadora, desde el punto muerto superior hasta el punto de cambio de velocidad, el cilindro se desplaza rápidamente hacia abajo a velocidad en vacío.

Desde el punto de cambio de velocidad hasta el punto muerto inferior, el cilindro se desplaza hacia abajo a la velocidad de trabajo, y el plegado de la pieza se completa durante esta fase.

Desde el punto muerto inferior hasta el punto muerto superior, el cilindro se mueve hacia arriba a la velocidad de retorno, completando un ciclo de la máquina.

Las tres velocidades y las posiciones de los tres puntos específicos pueden ajustarse mediante el sistema de control numérico.

Para una Máquina Plegadora CNC Electro-Hidráulica Sincronizada, existe un punto particular conocido como el sujeción punto, que corresponde a la superficie superior de la chapa en la matriz inferior. La pieza se doblará a partir de este punto, calculado automáticamente por el sistema de control numérico.

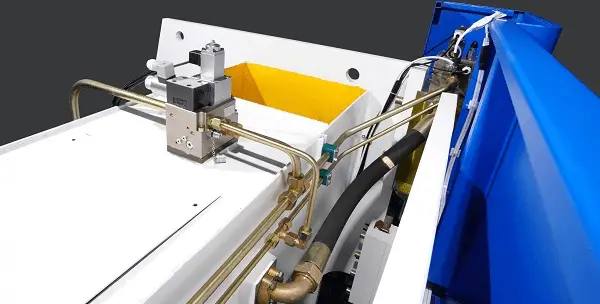

En transmisión hidráulica medio utilizado es el aceite hidráulico, y su calidad afecta directamente al rendimiento y la vida útil de la máquina. En concreto, el sincronizador electrohidráulico Plegadora CNC La máquina está equipada con una servoválvula proporcional, lo que hace que los requisitos para el aceite hidráulico sean más estrictos en comparación con otras máquinas curvadoras.

Se recomienda a los usuarios filtrar el aceite hidráulico al menos una vez al año.

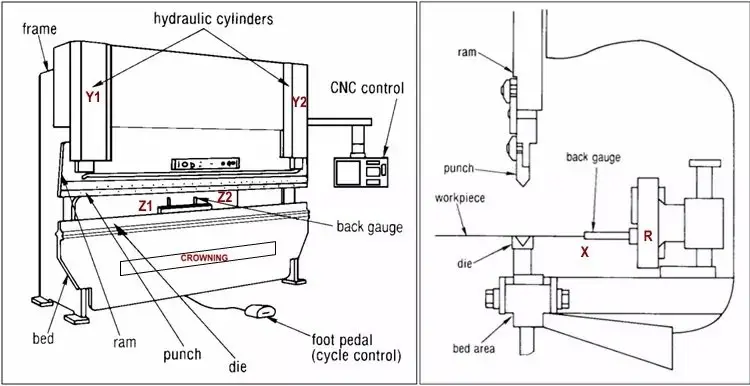

La tecnología de control de sincronización forzada del eje de torsión se utiliza en el funcionamiento del cilindro de una plegadora.

El eje síncrono está situado en los paneles izquierdo y derecho del cuerpo del bastidor y está conectado al ariete mediante una biela.

Durante el funcionamiento, si un extremo del ariete se mueve más rápido, el ariete acciona el brazo oscilante del eje síncrono para hacerlo girar a través de la biela. La rigidez del eje síncrono genera una fuerza inversa que reduce la velocidad del ariete, garantizando que los arietes (Y1, Y2) funcionen de forma síncrona y mantengan un estado paralelo a la mesa de trabajo.

El posicionamiento preciso del pistón se consigue mediante la tecnología de control de posicionamiento rígido del bloque mecánico incorporado. Hay topes mecánicos en los cilindros de aceite izquierdo y derecho, que detienen el movimiento descendente del vástago del pistón después de que entre en contacto con la superficie de localización del tope mecánico, controlando la posición final de carrera del cilindro de aceite.

Los topes mecánicos de los cilindros de aceite izquierdo y derecho se ajustan sincrónicamente a través de la biela para controlar el estado paralelo relativo de los cilindros (Y1, Y2) a la mesa de trabajo.

La Máquina Plegadora utiliza dos cilindros de aceite para impulsar el pistón hacia arriba y hacia abajo, completando la proceso de plegado. La sincronización de los dos cilindros y el posicionamiento preciso del punto muerto inferior son fundamentales.

La Máquina Plegadora CNC Servo Electro-Hidráulica controla con precisión la sincronización de los dos cilindros de aceite y el posicionamiento preciso del punto muerto inferior a través de la Sistema CNC. El resultado es un movimiento suave del cilindro y un posicionamiento preciso en el punto muerto inferior.

La posición del ariete se detecta en tiempo real mediante reglas de rejilla instaladas a ambos lados de la máquina y se realimenta al sistema CNC. El sistema de control numérico compara los datos de realimentación de las dos reglas de rejilla y ajusta la servoválvula proporcional en los grupos de válvulas síncronas, controlando el tamaño de apertura de la válvula y la entrada de aceite del cilindro de aceite para mantener el funcionamiento del cilindro dentro de un margen de error aceptable. Esto asegura que los arietes (Y1, Y2) funcionen de forma sincronizada y mantengan un estado paralelo a la mesa de trabajo.

El sistema de control numérico también compara los datos de retroalimentación de la regla de rejilla con el punto muerto inferior establecido por el sistema para confirmar que se ha alcanzado el punto muerto inferior.

La plegadora utiliza un sistema electrohidráulico de bucle cerrado. servocontrol para su control sincrónico, con la señal de posición del ariete retroalimentada al sistema de control numérico por las reglas de rejilla de ambos lados. El sistema de control numérico controla entonces el tamaño de apertura de la válvula síncrona y ajusta la entrada de aceite del cilindro de aceite, garantizando que los arietes (Y1, Y2) funcionen de forma síncrona y mantengan un estado paralelo a la mesa de trabajo.

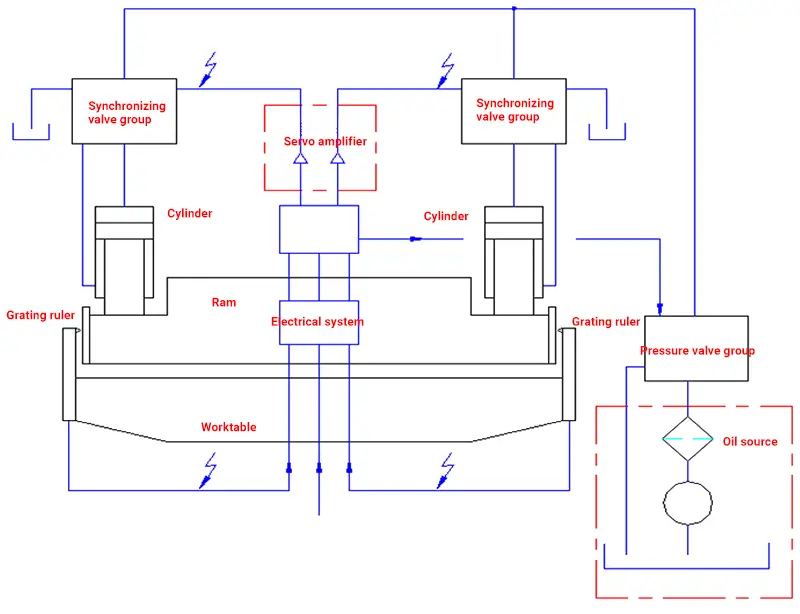

Diagrama esquemático del CNC sincrónico electrohidráulico prensa hidráulica máquina de frenado

Si se produce algún error de posicionamiento a ambos lados del carnero, el sistema de control numérico enviará instrucciones de corrección a las dos válvulas síncronas para mantener el estado paralelo del carnero a la mesa de trabajo.

El diagrama representa los componentes del sistema síncrono de la Máquina Plegadora, que consiste principalmente en el control del aceite hidráulico y la transmisión de señales eléctricas.

El aceite a presión es controlado por los dos grupos de válvulas síncronas y entra en los dos cilindros de aceite para impulsar el movimiento sincronizado del ariete. La posición del movimiento del ariete se detecta en tiempo real mediante reglas de rejilla a ambos lados y se envía al sistema CNC.

El sistema CNC analiza y calcula los datos, controlando los dos grupos de válvulas síncronas a través del servoamplificador. La señal de realimentación de la posición del carrete de la servoválvula proporcional también se recibe y analiza, formando un control dinámico en bucle cerrado.

A lo largo del movimiento del ariete, el sistema de control numérico establece los parámetros de acuerdo con el programa, utilizando la regla de rejilla y la señal de retroalimentación de la posición del carrete de la servoválvula proporcional para controlar dinámicamente el grupo de válvulas síncronas y lograr un funcionamiento sincronizado y un posicionamiento preciso del punto muerto inferior.

Por lo tanto, el sistema de control síncrono de la máquina plegadora CNC electrohidráulica síncrona consiste principalmente en el sistema CNC, la regla de rejilla y la válvula proporcional.

Como se muestra arriba, el principio de plegado de la Máquina Plegadora Sincronizada Electro-Hidráulica es similar al de una Máquina Plegadora normal, que controla el ángulo de flexión ajustando la profundidad de prensado de la chapa en la boca inferior de la matriz a través del punzón superior, o prensando la pieza en el mismo ángulo que la matriz.

La única diferencia es el modo de control del cilindro, que se controla mediante el sistema de control numérico a través de la válvula proporcional electrohidráulica y la realimentación de la regla de rejilla. Esto forma un modo de control digital de bucle cerrado completo para la profundidad de plegado.

La diferencia entre dos tipos de modo síncrono de máquina plegadora

La máquina plegadora estándar se basa en el tubo de torsión para garantizar que el pistón se mueva de forma sincronizada, mientras que la sincronización de la máquina plegadora electrohidráulica se consigue mediante el equilibrio en el circuito de aceite hidráulico.

Cabe señalar que la plegadora de eje de torsión funciona con un control de bucle abierto, mientras que la plegadora electrohidráulica utiliza un control de bucle cerrado.

Sincrónico electrohidráulico prensa plegadora tiene las siguientes ventajas evidentes

El sistema de control de bucle cerrado de la plegadora electrohidráulica permite supervisar y controlar continuamente la carrera del cilindro. Cuando el cilindro empieza a inclinarse, el sistema emite rápidamente órdenes basadas en las lecturas de las básculas situadas a ambos lados del cilindro, que a su vez hacen que las válvulas proporcionales realicen ajustes para mantener los cilindros sincronizados.

En la máquina plegadora electrohidráulica, es posible tener un cilindro trabajando a plena carga mientras el otro funciona a presión cero en un estado presurizado sin carga.

Además, el sistema de sincronización electrohidráulico permite inclinar el cilindro en distintos ángulos, lo que hace posible doblar piezas en diferentes ángulos, algo que no es posible con las plegadoras tradicionales.

La presión del sistema sincrónico electrohidráulico se regula automáticamente en cada condición de funcionamiento mediante la válvula de presión proporcional en función de los parámetros del sistema.

Este sistema también puede pasar suavemente de la velocidad rápida a la lenta, reducir el impacto hidráulico y mejorar la estabilidad del sistema.

El control preciso de la posición del cilindro en la plegadora electrohidráulica permite plegar la misma matriz en diferentes ángulos, lo que la convierte en una máquina herramienta muy flexible.

Además, el control automático de todo el proceso reduce los errores causados por factores humanos y cada condición de trabajo puede ajustarse y corregirse mediante parámetros CNC.

En conclusión, la máquina plegadora electrohidráulica mejora la eficacia de la producción, aumenta la precisión de las piezas y transforma la máquina en una herramienta que trabaja para el operario.