Los operarios de prensas plegadoras desempeñan un papel crucial a la hora de dar forma al mundo que nos rodea, pero su trabajo no está exento de riesgos. En este artículo, vamos a explorar los consejos de seguridad esenciales de expertos de la industria para ayudar a mantener a estos profesionales cualificados fuera de peligro, mientras que la elaboración de los componentes que hacen nuestra vida mejor.

La seguridad de los operarios de prensas plegadoras es primordial debido a su proximidad a la máquina y a la manipulación directa de las chapas metálicas. Minimizar la exposición a posibles lesiones es fundamental para mantener un entorno de trabajo seguro.

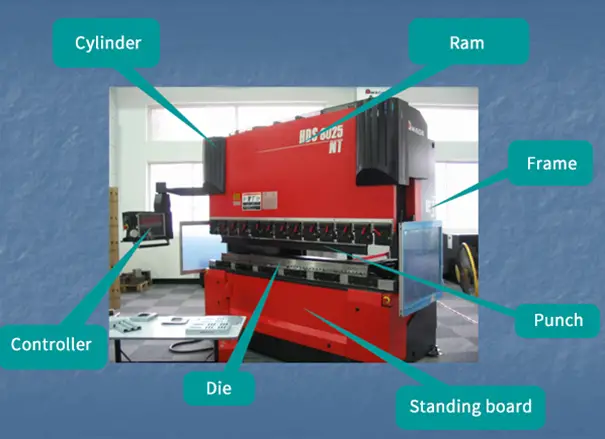

Las plegadoras modernas incorporan sistemas de seguridad avanzados, como protecciones fotoeléctricas fijas y sistemas de protección láser. Estas tecnologías están diseñadas para evitar incidentes de aplastamiento de dedos entre la chapa y la punta del punzón. Es imprescindible que estos dispositivos de seguridad permanezcan activos en todo momento durante el funcionamiento.

No obstante, los operarios deben extremar la vigilancia durante determinadas fases de trabajo en las que los dispositivos de seguridad pueden no detener automáticamente la prensa plegadora en situaciones peligrosas. Por ejemplo:

Durante la preparación de la máquina, la prensa plegadora debe estar bloqueada para evitar la activación accidental de la viga superior a través del pedal. La viga superior debe mantenerse en su posición de punto muerto durante todo este proceso.

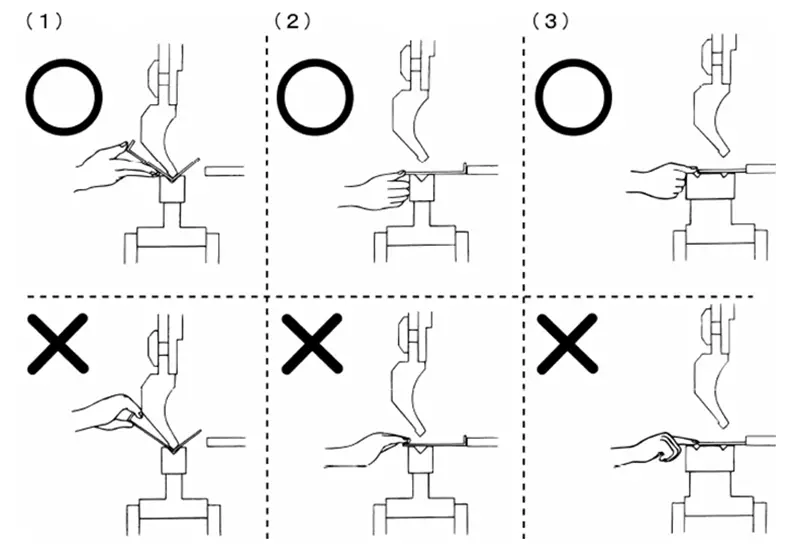

Durante el funcionamiento de la prensa plegadora, los operarios deben seguir las técnicas adecuadas de manipulación de chapas metálicas. Esto incluye:

Además, los operarios deben recibir formación sobre prácticas ergonómicas para reducir la fatiga y mantener la conciencia de la situación durante todo el turno. Las auditorías de seguridad periódicas y las sesiones de formación de refresco pueden ayudar a reforzar las mejores prácticas y a abordar cualquier problema de seguridad que surja.

Combinando tecnologías de seguridad avanzadas con una formación y vigilancia adecuadas de los operarios, los riesgos asociados al funcionamiento de las prensas plegadoras pueden mitigarse considerablemente, garantizando un entorno de fabricación más seguro y productivo.

La forma correcta de sujetar las piezas de trabajo:

Inicio

Abra el interruptor de alimentación → Mantenga pulsado el interruptor de pedal para arrancar la bomba → Encienda la llave de arranque → Reinicio del eje L → Reinicio del eje D → Puesta en marcha.

Instale Punzones y matrices

En primer lugar, instale el punzón y, a continuación, la matriz. Para alinearlos, afloje los dos tornillos situados bajo el raíl guía.

Suba primero la altura del punzón y luego pise lentamente el pedal para comprobar si el molde está concéntrico. Compruebe siempre el manómetro para asegurarse de que la presión no supera el intervalo.

Recogida y colocación de la pieza

No coloque las manos entre la pieza plegada y el molde para evitar pillarse los dedos. Al alinear el molde, mantenga las manos y cualquier parte del cuerpo alejadas del espacio entre el molde superior y el inferior.

Al doblar piezas grandes, tenga cuidado con el rebote de la pieza, ya que puede causarle lesiones en la cara.

Si la prensa plegadora está siendo operada por dos o más personas, uno de los operadores debe tener control sobre el interruptor del pedal y operarlo cuidadosamente.

Cumpla estrictamente las normas de seguridad de las máquinas herramienta y utilice los equipos de protección individual (EPI) adecuados.

Antes del funcionamiento, realice una inspección completa de los componentes eléctricos de la prensa plegadora, incluidos el motor, los interruptores, el cableado y la conexión a tierra. Verifique que todos los elementos de control y botones estén en sus posiciones correctas.

Garantizar la alineación correcta y el montaje seguro de las matrices superior e inferior. Confirmar que los dispositivos de posicionamiento cumplen las especificaciones de fabricación.

Reinicie el programa si la placa de deslizamiento superior y los ejes de posición no se encuentran en su estado de origen.

Si se producen ruidos anormales o fallos de funcionamiento en los primeros 1-2 minutos de funcionamiento o después de 2-3 movimientos de la placa deslizante superior, detenga inmediatamente la máquina. Reanude el funcionamiento sólo después de una inspección minuciosa y la confirmación del funcionamiento normal.

Designe a un único operario para controlar la prensa plegadora durante su funcionamiento. Establezca protocolos de comunicación claros entre el operario y los manipuladores de materiales para garantizar que todo el personal se encuentra en posiciones seguras antes de iniciar las operaciones de plegado.

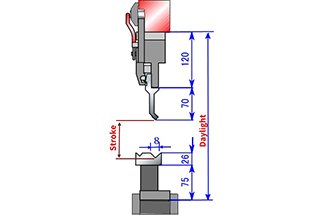

Seleccione la carrera del carro, las matrices superior e inferior y la fuerza de plegado adecuadas en función del grosor y la geometría de la pieza. Consulte la tabla de fuerzas de plegado situada en la máquina para determinar la anchura óptima de la matriz en V y verifique que la fuerza de plegado necesaria no supere la capacidad nominal de la plegadora.

Cuando ajuste la holgura del troquel, asegúrese de que la corredera está en el punto muerto superior. Ajuste la holgura incrementalmente de mayores a menores holguras.

Ajuste la holgura inicial de la matriz aproximadamente 1 mm más grande que el grosor de la placa para evitar daños en la matriz debido a un espacio insuficiente.

Para operaciones con dos personas, designe a una de ellas como responsable de las paradas de emergencia y de la desconexión de la alimentación al abandonar la máquina.

Evitar la carga desigual y la aplicación de presión en un solo punto.

Asegure firmemente las piezas de trabajo para evitar que se deformen y posibles lesiones durante el plegado.

Mantenga la zona entre los troqueles superior e inferior libre de galgas u objetos extraños.

Desconecte la alimentación y detenga la prensa plegadora antes de ajustar los troqueles.

Asegúrese de seleccionar correctamente los troqueles y de fijarlos de forma segura para evitar accidentes durante la instalación y el funcionamiento.

Al ajustar las aberturas variables del troquel, evite que el material entre en contacto con el troquel inferior.

Calcular la presión de flexión correcta, reduciendo la presión máxima en 50% para cargas excéntricas.

Mantenga una longitud mínima de la pieza de 1/3 de la longitud de la mesa de trabajo cuando trabaje a la máxima presión de plegado.

Prohibir que el personal se sitúe detrás de la prensa plegadora durante su funcionamiento.

Evite aplicar presión en un solo extremo de la pieza.

Si se detecta una desalineación de la pieza de trabajo o de las matrices durante el funcionamiento, detenga la máquina inmediatamente y realice los ajustes necesarios. Nunca intente realizar correcciones manuales mientras la prensa plegadora esté en movimiento.

No intente doblar materiales que superen las especificaciones de la máquina, como chapas ultraespesas, acero templado, aleaciones avanzadas o acero estructural, para evitar daños en el equipo.

Realizar inspecciones periódicas de la alineación de los troqueles y de la precisión de los manómetros.

En caso de cualquier anomalía, detenga inmediatamente las operaciones, investigue la causa y notifíquelo al personal adecuado para una pronta solución de problemas.

Antes de apagar la máquina, coloque bloques de madera protectores debajo de los cilindros en ambos extremos del troquel inferior y baje el carro superior sobre estos bloques.

Una vez finalizado el trabajo, salga del sistema de control, desconecte la alimentación y limpie a fondo la zona de trabajo.

Implemente un programa completo de formación de operarios y mantenga registros detallados de mantenimiento para garantizar un funcionamiento seguro y eficaz de las prensas plegadoras.

Cumplir estrictamente los protocolos de seguridad de las máquinas herramienta y llevar el equipo de protección individual (EPI) adecuado según lo establecido.

Antes del funcionamiento, inspeccione meticulosamente el motor, los interruptores, el cableado y la conexión a tierra para comprobar que funcionan correctamente y que las conexiones son seguras. Verifique que todos los componentes y botones de control estén en sus posiciones correctas.

Examinar la alineación y el ajuste seguro del punzón superior y la matriz inferior. Asegúrese de que los dispositivos de posicionamiento cumplen las especificaciones de la pieza de trabajo.

Si el carnero y los ejes de posicionamiento no están en su origen, ejecute el programa de retorno al origen.

Tras la puesta en marcha, deje que el equipo funcione al ralentí durante 1-2 minutos, con el pistón completando 2-3 carreras completas. Si se producen ruidos o fallos anormales, interrumpa inmediatamente el funcionamiento. Reanude el trabajo sólo después de abordar y resolver todos los problemas.

Durante la operación, designe a una persona para coordinar las actividades, asegurando una estrecha cooperación entre el operador y el personal de manipulación de materiales. Confirme que todo el personal se encuentra en posiciones seguras antes de dar la señal para las operaciones de plegado.

Ajuste la carrera del pistón, seleccione las combinaciones de punzón y matriz adecuadas y fije la presión de plegado en función del grosor y la geometría de la chapa. Elija el tamaño de la abertura inferior de la matriz y verifique la fuerza de doblado de la pieza de trabajo, consultando la tabla de fuerza de doblado situada en el lado derecho de la máquina. No supere nunca la capacidad de fuerza nominal de la máquina.

Al ajustar la separación entre el punzón y la matriz, asegúrese de que el cilindro está en su punto muerto superior. Ajuste la separación progresivamente de mayor a menor. Inicialmente, ajuste la separación aproximadamente 1 mm más grande que el grosor de la chapa para evitar el aplastamiento de la matriz.

Para operaciones de plegado con varios operarios, designe a una persona para que controle el freno de pie. Desconecte siempre la alimentación cuando abandone la máquina.

Evitar las operaciones de carga unilateral o en un solo punto.

Sujete firmemente la chapa durante el plegado para evitar levantarla y posibles lesiones.

Mantenga la zona entre el punzón y la matriz libre de herramientas y residuos.

Apague y detenga las operaciones cuando ajuste los troqueles de prensado de hojas.

Seleccione correctamente las herramientas de plegado, asegurándose de la correcta fijación del punzón y la matriz. Tenga cuidado durante la instalación de las herramientas para evitar lesiones.

Al ajustar la apertura de las matrices inferiores variables, asegúrese de que ningún material entre en contacto con la superficie de la matriz.

Elija juiciosamente la presión de flexión. Para cargas descentradas, mantenga la presión por debajo de 50% de la capacidad máxima.

Cuando aplique la máxima presión de plegado, asegúrese de que la longitud de la pieza es al menos 1/3 de la longitud de la bancada.

Prohibir al personal situarse detrás de la máquina durante su funcionamiento.

No intente nunca el plegado con un solo operario en un extremo de una pieza.

Si se detectan problemas con la pieza de trabajo o la herramienta durante el funcionamiento, detenga la máquina y realice las correcciones necesarias. No intente nunca realizar ajustes manuales durante el funcionamiento para evitar lesiones en las manos.

No doble materiales que excedan las especificaciones de la máquina, incluyendo placas excesivamente gruesas, aceros templados, aceros de alta aleación o material cuadrado, para evitar daños al equipo.

Inspeccionar periódicamente la alineación de punzones y matrices y la precisión de los manómetros.

En caso de anomalías, detenga inmediatamente la máquina, investigue la causa y notifíquelo al personal pertinente para la pronta resolución del fallo.

Antes de apagar, coloque bloques de madera en el troquel inferior debajo de ambos cilindros laterales y baje el ariete sobre estos bloques.

Una vez finalizado el trabajo, salga del programa del sistema de control, desconecte la alimentación y limpie a fondo la zona de trabajo.

Los procedimientos de seguridad deben cumplirse rigurosamente en todo momento durante la fabricación de chapas metálicas. Esto incluye el uso obligatorio de equipos de protección individual (EPI) adecuados, con especial énfasis en los guantes resistentes a los cortes y la ropa de protección diseñada específicamente para el trabajo con chapas metálicas. Estas medidas de protección son cruciales para evitar laceraciones, pinchazos y otras posibles lesiones asociadas a la manipulación de bordes afilados y rebabas metálicas.

Igualmente importante es la correcta colocación de las manos y el cuerpo durante la manipulación y el procesamiento de la pieza de trabajo. Los operarios deben mantener posturas y colocaciones de las manos ergonómicamente correctas para sostener y guiar la chapa metálica con eficacia. Esto no sólo garantiza una fabricación precisa, sino que también evita lesiones por esfuerzo y accidentes. Es esencial evitar movimientos incómodos o antinaturales que puedan comprometer el control sobre el material o interferir con su flujo previsto a través del proceso de fabricación.

Además, los operarios deben recibir formación sobre técnicas adecuadas de manipulación de materiales, incluido el uso de ayudas mecánicas cuando proceda, para minimizar el riesgo de lesiones musculoesqueléticas y mantener un control óptimo sobre la pieza de trabajo en todas las fases de fabricación. Combinando el uso adecuado de EPI con prácticas de trabajo ergonómicas, los fabricantes de chapas metálicas pueden mejorar significativamente tanto la seguridad como la productividad de sus operaciones.