¿Se ha preguntado alguna vez cómo se transforma una chapa plana en una forma compleja? Las plegadoras son los héroes anónimos del mundo de la fabricación, ya que doblan y dan forma al metal con una precisión increíble. En este artículo, nos sumergiremos en el fascinante mundo de las plegadoras, explorando su historia, tipos y componentes clave. Prepárese para descubrir cómo estas potentes máquinas han revolucionado la industria de la fabricación de metales.

Una prensa plegadora es una sofisticada máquina herramienta que se utiliza principalmente para plegar chapas y planchas de metal con gran precisión. Este versátil equipo forma dobleces predeterminados sujetando la pieza de trabajo entre un punzón y una matriz, lo que proporciona resultados de fabricación precisos y repetibles para diversos sectores, como el de la automoción, el aeroespacial y el de la construcción.

Las plegadoras, que funcionan mediante sistemas de potencia hidráulicos, mecánicos o servoeléctricos, ejercen una fuerza controlada para transformar chapas metálicas planas en complejas formas tridimensionales. El proceso de plegado consiste en colocar la pieza en la matriz inferior y, a continuación, bajar el punzón superior para crear el ángulo de plegado deseado. Las plegadoras modernas suelen incorporar tecnología CNC (control numérico por ordenador), lo que permite programar secuencias de plegado y aumentar la productividad.

Las prensas plegadoras ofrecen una amplia gama de posibilidades de plegado, desde sencillas curvaturas de 90 grados hasta complejos conformados multieje. Pueden trabajar con diversos materiales, como acero dulce, acero inoxidable, aluminio e incluso aleaciones especiales, con espesores que van desde chapas finas hasta planchas gruesas. La capacidad de la máquina suele medirse en tonelaje, lo que indica la fuerza máxima que puede aplicar durante la operación de doblado.

¿Es lo mismo una prensa plegadora que una plegadora? Efectivamente, los términos "prensa plegadora" y "prensa plegadora" son sinónimos y se utilizan indistintamente en la industria metalúrgica. Ambos se refieren a la misma máquina diseñada para operaciones de plegado y conformado de precisión de metales. Esta equivalencia lingüística subraya el papel fundamental de estos equipos en los procesos de fabricación de chapas metálicas.

Quienes deseen conocer mejor las plegadoras, su evolución histórica, los avances tecnológicos y la etimología del término, pueden consultar el artículo detallado que figura a continuación. Este recurso proporciona información valiosa sobre la evolución de la tecnología de las plegadoras y su importante impacto en las prácticas de fabricación modernas.

Este vídeo puede ayudarle a comprender el proceso de plegado de chapa piezas utilizando una prensa plegadora.

Más información:

Las plegadoras son máquinas indispensables en la industria de fabricación de metales, ya que permiten doblar y conformar con precisión chapas metálicas para crear una amplia gama de estructuras y componentes. Estas versátiles herramientas se clasifican en tres categorías principales: plegadoras mecánicas, hidráulicas y eléctricas. Cada tipo ofrece ventajas y características operativas distintas, por lo que es crucial comprender sus matices a la hora de seleccionar la plegadora óptima para requisitos de fabricación específicos.

Prensa mecánica emplean un sistema accionado por un volante de inercia para impulsar la operación de plegado. El volante, alimentado por un motor eléctrico, almacena energía cinética que se transfiere a través de un mecanismo de embrague para accionar el pistón de la prensa. Este diseño ofrece una solución rentable para el conformado de metales, especialmente adecuada para pequeños talleres de fabricación u operaciones con limitaciones presupuestarias.

La sencillez del sistema mecánico contribuye a reducir los costes iniciales y los requisitos de mantenimiento en comparación con las alternativas hidráulicas o eléctricas. Las plegadoras mecánicas destacan en la producción de grandes volúmenes de curvas sencillas, donde su carrera constante y su capacidad de ciclos rápidos pueden aumentar la productividad.

Sin embargo, la naturaleza fija del sistema de varillaje mecánico impone ciertas limitaciones. El control de precisión de la posición del cilindro y la fuerza de plegado suele ser menos refinado que en los sistemas hidráulicos o eléctricos. Esto puede afectar a la precisión de curvados complejos o cuando se trabaja con materiales más exigentes que requieren una modulación precisa de la fuerza.

Ventajas:

Desventajas:

Aunque las plegadoras mecánicas pueden carecer de la versatilidad de los sistemas hidráulicos o eléctricos, siguen siendo una opción viable para aplicaciones específicas. Su rentabilidad y fiabilidad en tareas de plegado sencillas y de gran volumen las convierten en una presencia duradera en los talleres de fabricación de metal.

Prensa hidráulica Los frenos emplean un sofisticado sistema hidráulico para accionar el pistón, lo que permite mejorar significativamente la presión y la distribución de la fuerza durante el proceso de plegado. Esta potencia amplificada, que suele oscilar entre 20 y 2000 toneladas, facilita un plegado más preciso y un control superior en comparación con sus homólogos mecánicos. El sistema hidráulico permite un control infinitamente variable de la carrera, lo que permite a los operarios conseguir ángulos de plegado complejos con una precisión notable, a menudo de ±0,1 grados.

Estas máquinas destacan por su adaptabilidad, ya que se adaptan fácilmente a diversos grosores de metal y composiciones de aleación mediante ajustes de presión programables. Las plegadoras hidráulicas modernas incorporan a menudo sistemas CNC, que permiten el posicionamiento automatizado multieje del tope trasero y la supervisión en tiempo real del ángulo de plegado. Esta integración da como resultado una repetibilidad excepcional y la capacidad de ejecutar complejas secuencias de plegado de varios pasos con un movimiento suave y controlado.

Aunque las plegadoras hidráulicas suelen requerir una mayor inversión inicial, su versatilidad y rendimiento justifican a menudo el coste en aplicaciones de gran volumen o de precisión crítica. Son especialmente apreciadas en sectores como el aeroespacial, la automoción y la fabricación a medida, donde la variabilidad de los materiales y las geometrías complejas de las piezas son habituales.

Ventajas:

Desventajas:

Las plegadoras eléctricas emplean avanzados sistemas de accionamiento servoeléctrico para controlar el movimiento del pistón, lo que permite realizar operaciones de plegado a alta velocidad, con precisión y eficiencia energética. Estas máquinas de última generación utilizan sistemas de control de bucle cerrado con mecanismos de transmisión por husillo de bolas o correa, que ofrecen una precisión de posicionamiento y una repetibilidad superiores en comparación con las alternativas hidráulicas o mecánicas. Los servomotores proporcionan un control dinámico de la fuerza durante todo el ciclo de plegado, lo que permite geometrías de pieza complejas y estrategias de plegado adaptables.

Las principales ventajas de las plegadoras eléctricas son

Sin embargo, las plegadoras eléctricas también tienen algunas limitaciones:

Al seleccionar una plegadora para su taller, tenga en cuenta factores como las geometrías típicas de las piezas, los grosores de los materiales, el volumen de producción y los costes de energía. Las plegadoras eléctricas destacan en aplicaciones que requieren alta precisión, cambios frecuentes de herramientas y lotes de tamaño variado. Son especialmente adecuadas para materiales de grosor fino a medio y operaciones de conformado complejas en sectores como el aeroespacial, los dispositivos médicos y la fabricación de chapas metálicas de precisión.

Para los talleres que trabajan principalmente con materiales de gran calibre o que requieren un tonelaje extremadamente alto, las plegadoras hidráulicas pueden seguir siendo la opción preferida. Sin embargo, los continuos avances en la tecnología de accionamiento eléctrico siguen ampliando las capacidades y la gama de aplicaciones de las plegadoras eléctricas, convirtiéndolas en una opción cada vez más versátil y eficiente para las operaciones modernas de conformado de metales.

Armazón y cama

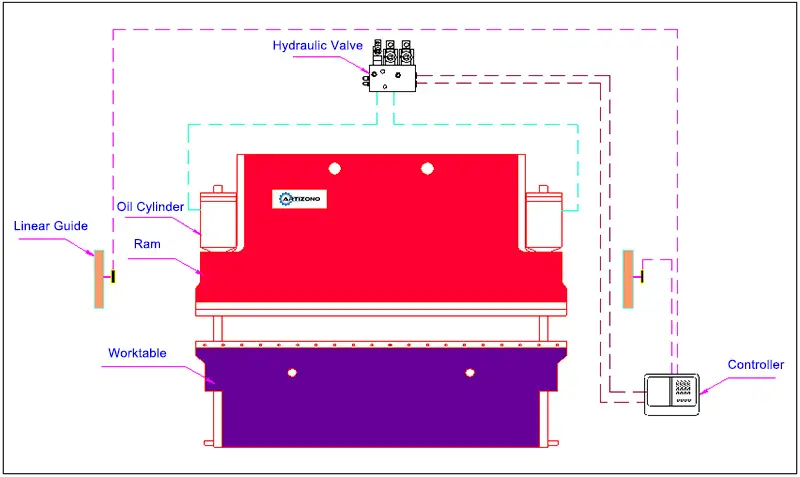

El bastidor y la bancada constituyen la base fundamental de una prensa plegadora, fabricados con acero de aleación de alta resistencia para soportar fuerzas extremas durante las operaciones de plegado. La bancada, normalmente construida con una superficie rectificada con precisión, proporciona una plataforma horizontal estable para la colocación de la pieza de trabajo. El bastidor, diseñado con análisis de elementos finitos (FEA) para una distribución óptima de la tensión, soporta el cilindro, el sistema hidráulico y los componentes auxiliares, al tiempo que mantiene la rigidez para garantizar la precisión del plegado.

Ram y Die

El cilindro y la matriz son los elementos funcionales básicos de una prensa plegadora. El cilindro, accionado por sistemas hidráulicos o servoeléctricos, aplica a la pieza una fuerza controlada con precisión. Los cilindros modernos incorporan sistemas avanzados de retroalimentación de posición para una precisión micrométrica. La matriz, un componente de utillaje intercambiable, define el perfil de plegado. Los principales tipos de troqueles son:

Los materiales avanzados de las matrices, como el acero rápido (HSS) o las variantes con punta de carburo, ofrecen una mayor vida útil de la herramienta y precisión en entornos de producción de gran volumen.

Calibre trasero

El sistema de calibre trasero es crucial para garantizar la precisión dimensional en las operaciones de plegado. Consiste en dedos controlados por CNC que posicionan con precisión la pieza en relación con la línea de plegado. Los sistemas de calibre trasero modernos se caracterizan por:

Estas funciones avanzadas permiten obtener resultados de plegado uniformes en diversos tipos y grosores de material.

Controla

Los sistemas de control de prensas plegadoras han evolucionado significativamente, desde interfaces manuales básicas hasta sofisticados sistemas CNC con capacidades de Industria 4.0. Entre las funciones de control más avanzadas se incluyen:

Estos controles avanzados garantizan resultados de plegado precisos y repetibles, al tiempo que optimizan la eficiencia de la máquina y reducen los tiempos de preparación.

Características de seguridad

Las plegadoras modernas incorporan completos sistemas de seguridad para proteger a los operarios y mantener la productividad. Entre las principales características de seguridad se incluyen:

Además, muchas prensas plegadoras incorporan ahora interfaces de realidad aumentada (RA) para guiar al operario y funciones de diagnóstico remoto para mejorar el mantenimiento y la asistencia.

Este sistema integrado de componentes avanzados y funciones inteligentes garantiza que las plegadoras modernas ofrezcan una precisión de plegado, una eficacia operativa y una seguridad laboral superiores en los procesos de fabricación de metal.

Lectura relacionada: Partes y funciones de la prensa plegadora que debe conocer

¿Cuántos tipos de plegadoras existen?

Existen varios tipos de prensas plegadoras, pero las más utilizadas son las prensas plegadoras hidráulicas de movimiento descendente y las prensas plegadoras CNC, según el método de clasificación utilizado.

Conozcámoslo mejor a través de los siguientes métodos de clasificación:

Las plegadoras pueden clasificarse en cuatro tipos principales en función de su mecanismo de generación de fuerza: Prensas plegadoras mecánicas, neumáticas, hidráulicas y servoeléctricas.

(1) Prensa plegadora mecánica

Las prensas plegadoras mecánicas utilizan un mecanismo de manivela accionado por un volante para generar el movimiento vertical del cilindro. Este sistema ofrece un funcionamiento a alta velocidad y es adecuado para la producción de grandes volúmenes de piezas sencillas. Sin embargo, tiene una flexibilidad limitada en el ajuste de la carrera y el control de la fuerza.

(2) Prensa plegadora neumática

Las plegadoras neumáticas utilizan aire comprimido para accionar el movimiento del cilindro. Estas máquinas se utilizan normalmente para aplicaciones ligeras y ofrecen tiempos de ciclo rápidos y un funcionamiento limpio. Aunque proporcionan una fuerza constante en toda la carrera, su capacidad de plegado suele ser limitada en comparación con otros tipos.

(3) Prensa plegadora hidráulica

Las prensas plegadoras hidráulicas utilizan cilindros hidráulicos sincronizados para mover el cilindro. Este sistema ofrece un control superior de la fuerza, lo que permite un plegado preciso de materiales gruesos y formas complejas. Las plegadoras hidráulicas ofrecen flexibilidad en la longitud de la carrera y el ajuste de la velocidad, lo que las hace versátiles para diversas operaciones de plegado.

(4) Prensa plegadora servoeléctrica

Las plegadoras servoeléctricas emplean un servomotor para accionar un husillo de bolas o un mecanismo de correa, aplicando fuerza para mover el cilindro verticalmente. Estas máquinas ofrecen alta precisión, eficiencia energética y capacidad de aceleración/desaceleración rápida. Destacan en aplicaciones que requieren un control preciso y repetibilidad, como la producción de lotes pequeños de piezas complejas.

Históricamente, las plegadoras mecánicas dominaban el mercado mundial antes de la década de 1950. Sin embargo, el panorama ha cambiado significativamente con los avances en tecnología hidráulica y la integración de controles numéricos por ordenador (CNC). Hoy en día, las plegadoras hidráulicas se han convertido en la opción más adoptada en todo el mundo, ofreciendo un equilibrio de versatilidad, potencia y precisión para una amplia gama de aplicaciones de conformado de metales. El mercado también ha visto una creciente adopción de modelos servoeléctricos, especialmente en industrias que exigen alta precisión y eficiencia energética.

Desde otra perspectiva, las prensas plegadoras pueden clasificarse en tres tipos principales: Prensas plegadoras manuales, Prensas plegadoras hidráulicas y Prensas plegadoras CNC.

(1) Prensa plegadora manual

Las plegadoras manuales, también conocidas como plegadoras de chapa, son el tipo más básico y tradicional de plegadoras. Requieren un ajuste manual de las dimensiones y ángulos de plegado durante su funcionamiento.

Los componentes clave de una prensa plegadora manual incluyen:

El manejo de una plegadora manual exige más habilidad y atención que otros tipos. Los operarios deben ajustar y verificar cuidadosamente los parámetros de plegado antes de iniciar la producción en serie. Tras completar un lote, es necesario reajustar las dimensiones y ángulos de plegado para las siguientes series de producción.

(2) Prensa plegadora hidráulica

Las plegadoras hidráulicas utilizan principios hidráulicos para generar una fuerza considerable para la manipulación del material. Estas máquinas ofrecen varias ventajas sobre las plegadoras mecánicas:

Los componentes principales de una prensa plegadora hidráulica son:

(3) Prensa plegadora CNC

Las plegadoras CNC (Control Numérico por Ordenador) representan la categoría más avanzada, ofreciendo alta precisión, eficiencia y automatización. Entre sus principales características se incluyen:

Principales componentes de una plegadora CNC:

Características avanzadas de las modernas plegadoras CNC:

Las plegadoras CNC mejoran significativamente la productividad automatizando el proceso de plegado, reduciendo la intervención del operario y manteniendo una alta precisión en grandes series de producción. La integración de sistemas de control avanzados y componentes de alta calidad de fabricantes de renombre garantiza un rendimiento y una fiabilidad excepcionales en la fabricación de chapa metálica.

Clasificadas por sincronización, las prensas plegadoras hidráulicas pueden clasificarse en tres tipos principales, cada uno de los cuales ofrece distintas ventajas en cuanto a precisión, control y eficacia:

1. Prensa plegadora de torsión sincronizada

Este tipo utiliza un sistema de barra de torsión para mantener la sincronización entre el cilindro y la bancada. La barra de torsión une mecánicamente ambos lados de la máquina, garantizando un movimiento paralelo y una distribución uniforme de la fuerza de flexión. Este diseño es particularmente eficaz para máquinas más largas y ofertas:

2. Prensa plegadora sincronizada electrohidráulica

Al emplear controles electrónicos avanzados y sistemas hidráulicos de precisión, este tipo ofrece una sincronización y una adaptabilidad superiores. Las características clave incluyen:

3. Prensa plegadora híbrida

Combinando los mejores aspectos de los sistemas hidráulicos y eléctricos, las plegadoras híbridas ofrecen:

Cada tipo de sistema de sincronización tiene sus propios méritos, y la elección depende de factores como la precisión requerida, el volumen de producción, las consideraciones de eficiencia energética y las demandas específicas de la aplicación. Los modernos sistemas CNC mejoran aún más las capacidades de estas máquinas, permitiendo el plegado adaptativo, la supervisión del proceso en tiempo real y la integración con las tecnologías de la Industria 4.0.

Las plegadoras hidráulicas pueden clasificarse en función de su dirección de movimiento principal durante la operación de plegado:

1. Prensa plegadora de acción ascendente:

En esta configuración, la viga inferior (bancada) permanece inmóvil mientras que la viga superior (cilindro) se mueve hacia arriba para realizar la acción de doblado. La pieza se coloca en la matriz inferior, y la matriz superior, unida al cilindro, se mueve hacia arriba para crear la curva. Este diseño ofrece varias ventajas:

2. Plegadora de acción descendente:

Este tipo presenta una viga superior fija mientras que la inferior se mueve hacia arriba para ejecutar el proceso de plegado. La pieza se coloca en la matriz inferior móvil, que se eleva hasta encontrarse con la matriz superior fija. Las principales ventajas son:

La elección entre plegadoras de efecto ascendente o descendente depende de factores como:

Los diseños modernos de prensas plegadoras hidráulicas también pueden incorporar sistemas híbridos que combinan elementos de movimientos de acción ascendente y descendente para optimizar el rendimiento en aplicaciones específicas.

Más información:

¿Cómo funciona una prensa plegadora hidráulica?

Una plegadora hidráulica funciona utilizando el movimiento sincronizado del punzón y la matriz, montados en las mesas de trabajo superior e inferior respectivamente, para lograr un plegado preciso de la chapa mediante un sofisticado sistema de transmisión hidráulica.

Una explicación más completa:

Las modernas plegadoras hidráulicas integran tecnología de control numérico avanzado (CNC), servosistemas e hidráulica de alta precisión para garantizar operaciones de plegado exactas y repetibles.

La funcionalidad principal de la máquina gira en torno a la extensión y retracción controladas de los cilindros hidráulicos izquierdo y derecho. Este movimiento está orquestado por el sistema CNC, que regula la acción de válvulas proporcionales para accionar el ariete (viga superior) verticalmente con gran precisión.

Para conseguir un movimiento sincrónico del pistón, el sistema emplea un mecanismo de control de bucle cerrado. Esto implica una retroalimentación en tiempo real procedente de encóderes lineales o escalas de rejilla de alta resolución, combinada con un control preciso del caudal mediante válvulas proporcionales servoaccionadas. El sistema CNC ajusta continuamente el caudal hidráulico para mantener el paralelismo y lograr el ángulo de plegado deseado.

La interfaz hombre-máquina (HMI) del sistema CNC ofrece una pantalla táctil de fácil manejo para programar, supervisar y simular el proceso de plegado. Esta interfaz permite a los operarios introducir geometrías de piezas complejas, visualizar la secuencia de plegado y realizar ajustes en tiempo real si es necesario.

Cada cilindro hidráulico está equipado con un circuito de control independiente, con una servoválvula dedicada y una válvula de llenado. Esta configuración permite realizar microajustes de la posición del cilindro, lo que garantiza una distribución óptima de la presión en la pieza y compensa cualquier desviación de la estructura de la máquina.

El controlador CNC genera señales digitales que se convierten en comandos hidráulicos analógicos a través de servoválvulas de alta respuesta. Estas válvulas modulan el flujo de aceite con una precisión excepcional, lo que permite un control preciso de la posición, la velocidad y la fuerza aplicada del cilindro durante todo el ciclo de plegado.

Las plegadoras avanzadas también incorporan tecnología de plegado adaptable. Al supervisar continuamente el ángulo de plegado en tiempo real mediante sensores o sistemas de visión, la máquina puede ajustar automáticamente la posición del cilindro para compensar el springback del material, las variaciones en el grosor de la chapa o los cambios en las propiedades del material.

Este sofisticado sistema de control permite a la prensa plegadora realizar plegados complejos de múltiples ángulos en una sola operación, mejorando significativamente la productividad y la calidad de las piezas. Además, permite la integración de funciones automatizadas como el coronado dinámico (ajuste automático de la viga inferior para compensar la desviación) y sistemas de cambio de herramientas automatizados, lo que agiliza aún más el proceso de plegado.

Diagrama del principio de funcionamiento de la plegadora hidráulica

Más información:

Ventajas de la prensa plegadora

(1) Versatilidad para lotes pequeños y producciones diversas:

La plegadora ofrece una flexibilidad excepcional con un único juego de punzón y matriz, lo que permite la producción de una amplia gama de materiales y piezas. Esta versatilidad la hace ideal para la fabricación de lotes pequeños y el manejo eficiente de diversas líneas de productos.

(2) Matrices de plegado rentables y duraderas:

Las matrices para prensas plegadoras son extraordinariamente rentables, ya que cada juego suele costar sólo unos pocos miles de yuanes. El sencillo proceso de fabricación elimina la necesidad de pruebas iterativas, lo que reduce los costes iniciales de utillaje. Además, la longevidad de estas matrices, que a menudo supera los 10 años, reduce significativamente el coste global de propiedad y sustitución de herramientas.

(3) Capacidad para producir piezas complejas en forma de "S" y de "U":

Mientras que los procesos de estampación tienen problemas con las piezas en forma de "U" debido a la recuperación elástica del material y a los problemas de ajuste del punzón y la matriz, la prensa plegadora destaca en este ámbito. Al utilizar múltiples operaciones de plegado, puede conformar con precisión formas complejas en "S" y "U", superando las limitaciones de los métodos de estampado tradicionales.

(4) Óptimo para la creación de prototipos de nuevos productos:

La adaptabilidad de la prensa plegadora permite fabricar piezas de distintas formas, tamaños y ángulos con un único utillaje. Esta característica es inestimable para la creación de prototipos y la producción a pequeña escala de nuevos productos, ya que elimina la necesidad de costosos utillajes específicos durante la fase de desarrollo.

(5) Conformado de precisión de formas poligonales de curvatura múltiple:

Las prensas plegadoras avanzadas pueden producir piezas complejas de múltiples pliegues con diferentes alturas de borde controlando con precisión la posición del material y los ángulos de plegado. Esta capacidad permite crear formas poligonales complejas con gran precisión y repetibilidad.

(6) Compensación de la desviación para piezas largas:

Al plegar piezas largas, los métodos tradicionales suelen dar lugar a ángulos incoherentes entre el centro y los bordes debido a la desviación de la viga. Las plegadoras modernas incorporan sofisticados sistemas de compensación de la desviación que ajustan automáticamente el ángulo de plegado a lo largo de la pieza. Esta característica garantiza doblados rectos y uniformes, reduce los ajustes manuales y mejora significativamente la calidad y la eficacia de la producción de piezas largas.

Desventajas de la prensa plegadora

(1) Limitaciones del grosor del material:

Aunque las prensas plegadoras pueden manejar una amplia gama de espesores de material, existen límites prácticos que hay que tener en cuenta. Por lo general, los materiales de hasta 50 mm de grosor pueden doblarse con eficacia, pero los grosores superiores requieren una fuerza de doblado considerable. La mayoría de las prensas plegadoras industriales tienen capacidades que oscilan entre 80 y 400 toneladas, lo que puede resultar insuficiente para materiales extremadamente gruesos o aleaciones de alta resistencia.

(2) Potencial de fractura del material:

El proceso de plegado puede inducir concentraciones de tensión en bordes y esquinas, especialmente en materiales con rebabas o capas de óxido preexistentes. Estas concentraciones de tensiones pueden provocar grietas o fracturas durante el conformado, lo que puede comprometer la calidad del producto y aumentar el porcentaje de piezas desechadas. La preparación adecuada del material y la selección del utillaje son cruciales para mitigar este riesgo.

(3) Desafíos de indentación superficial:

La indentación es un problema de calidad común en las operaciones de plegado. La selección de matrices de plegado inadecuadas o el uso de juegos de matrices inadecuados pueden provocar marcas superficiales inevitables. En los casos en que el acabado de la superficie es crítico, puede ser necesario un tratamiento posterior adicional, como el rectificado. Esto no sólo aumenta el tiempo y el coste de producción, sino que también requiere un control cuidadoso del grosor final de la pieza para garantizar la precisión dimensional.

(4) Deslizamiento del material durante el conformado:

Ciertos materiales, en particular los de formas irregulares o coeficientes de fricción bajos, pueden ser propensos a deslizarse durante el proceso de plegado. Mientras que los materiales cuadrados suelen mantener la estabilidad, las piezas irregulares pueden desplazarse y dar lugar a doblados fuera de especificación. Este problema requiere una fijación cuidadosa y, potencialmente, el uso de herramientas antideslizantes especializadas para garantizar resultados uniformes y de alta calidad.

Más información:

Preparación: Antes de poner en funcionamiento la prensa plegadora, realice una inspección exhaustiva previa a la operación. Asegúrese de que todos los sistemas de seguridad, incluidas las cortinas de luz y las paradas de emergencia, funcionan. Verifique que el sistema hidráulico esté libre de fugas y a la presión óptima. Reúna todos los materiales, herramientas y equipos de protección individual (EPI) necesarios. Inspeccione la máquina en busca de signos de desgaste o daños, especialmente en las superficies del cilindro, la bancada y las herramientas.

Ajuste: Ajuste con precisión el sistema de calibre trasero para lograr ubicaciones de plegado precisas. Seleccione e instale la combinación adecuada de punzón superior y matriz inferior en función del espesor del material y del radio de curvatura deseado. Ajustar la longitud de la carrera del pistón y la velocidad para que coincida con los requisitos de la pieza de trabajo. Programar el sistema de control CNC con la secuencia de plegado y los parámetros correctos, si procede.

Colocación del material: Coloque la chapa metálica en el troquel inferior, asegurándose de que quede al ras de los dedos de la galga trasera. Para piezas grandes o difíciles de manejar, utilice ayudas de manipulación de material para evitar el esfuerzo del operario. Alinee la línea de plegado con precisión con la línea central de apertura en V de la matriz. Para piezas complejas, utilice marcadores de plegado o sistemas de proyección láser para garantizar un posicionamiento preciso.

Doblado: Iniciar el ciclo de plegado, manteniendo una aplicación de presión controlada y constante. Controle la progresión del ángulo de plegado utilizando sistemas digitales de medición de ángulos o transportadores de ángulos para realizar ajustes en tiempo real. En el plegado por aire, tenga en cuenta el retorno elástico del material sobreplegando ligeramente. En las operaciones de plegado de fondo, asegúrese de que haya contacto total entre las superficies del punzón y la matriz para obtener resultados uniformes.

Inspección final: Retire con cuidado el componente doblado, evitando cualquier arañazo o deformación de la superficie. Realice una comprobación de calidad exhaustiva, incluida la verificación del ángulo de plegado mediante herramientas de medición de precisión. Evalúe la precisión dimensional de la pieza, la consistencia del doblado en toda su longitud y la ausencia de defectos como grietas o adelgazamiento excesivo en el radio de doblado. En el caso de componentes críticos, realice pruebas no destructivas para garantizar la integridad estructural interna.

Utilice equipos de protección individual (EPI) adecuados: Utilice siempre gafas de seguridad con protecciones laterales, guantes resistentes a los cortes, calzado de seguridad con puntera de acero y protección auditiva. En operaciones ruidosas, considere el uso de doble protección auditiva (tapones y orejeras).

Mantenga un espacio de trabajo limpio y organizado: Mantenga la zona alrededor de la prensa plegadora libre de residuos, derrames de aceite y herramientas innecesarias. Aplique un sistema de 5S (Clasificar, Poner en orden, Abrillantar, Normalizar, Mantener) para garantizar una organización y seguridad óptimas.

No anule ni manipule nunca los dispositivos de seguridad: Las prensas plegadoras están equipadas con mecanismos de seguridad cruciales, como cortinas de luz, mandos a dos manos, pedales con protectores y botones de parada de emergencia. Compruebe regularmente estos dispositivos y notifique inmediatamente cualquier fallo de funcionamiento. La desactivación de los dispositivos de seguridad está estrictamente prohibida y puede provocar lesiones graves.

Vigile los puntos de pellizco y las zonas de aplastamiento: Identifique y marque todas las zonas de peligro potencial. Mantenga las manos, los dedos y las extremidades alejados del espacio de la matriz, el cilindro y el tope trasero durante la operación. Siempre que sea posible, utilice dispositivos de alimentación mecánicos o herramientas manuales adecuadamente diseñadas para la manipulación de piezas pequeñas.

Implemente un programa de mantenimiento exhaustivo: Realice inspecciones visuales diarias y siga un programa de mantenimiento preventivo según las directrices del fabricante. Preste especial atención a los sistemas hidráulicos, los componentes eléctricos y las conexiones mecánicas. Documente todas las actividades de mantenimiento y solucione rápidamente cualquier irregularidad.

Asegúrese de que dispone de la formación y certificación adecuadas: Sólo permita que personal formado y autorizado opere la plegadora. Implemente un programa de formación estructurado que cubra el funcionamiento de la máquina, los procedimientos de seguridad y los protocolos de emergencia. Evalúe periódicamente la competencia del operario e imparta cursos de actualización.

Utilizar técnicas adecuadas de manipulación de materiales: Utilice dispositivos mecánicos de elevación para las piezas pesadas o incómodas. Cuando sea necesaria la manipulación manual, utilice técnicas de elevación correctas y eleve en equipo las piezas de mayor tamaño. Tenga en cuenta el diseño ergonómico del puesto de trabajo para reducir la fatiga y el esfuerzo del operario.

Aplique procedimientos de bloqueo/etiquetado: Antes de cualquier mantenimiento o cambio de troquel, siga los procedimientos adecuados de bloqueo/etiquetado para aislar todas las fuentes de energía. Esto incluye la energía eléctrica, hidráulica, neumática y potencial en resortes o contrapesos.

Selección de materiales

Seleccionar el material óptimo para las operaciones de plegado es fundamental para lograr los resultados deseados. Tenga en cuenta las propiedades clave del material, como el límite elástico, la resistencia a la tracción y el alargamiento, ya que afectan directamente a la conformabilidad y al comportamiento de recuperación elástica. Evalúe el factor K y la tolerancia a la flexión del material para calcular con precisión las deducciones por flexión. Es fundamental que las especificaciones del material coincidan con la capacidad de tonelaje y las limitaciones de utillaje de la prensa plegadora. Para materiales de alta resistencia, como los aceros avanzados de alta resistencia (AHSS), asegúrese de que su máquina puede generar la fuerza suficiente sin comprometer la seguridad ni la precisión.

Instalación y mantenimiento adecuados

Una prensa plegadora con un mantenimiento meticuloso es fundamental para conseguir un plegado uniforme y de alta calidad. Implemente un programa de mantenimiento preventivo exhaustivo, que incluya la inspección periódica de los sistemas hidráulicos, el paralelismo de los cilindros y el estado de las herramientas. Utilice herramientas de alineación de precisión para garantizar una alineación perfecta de las herramientas y minimizar el desgaste. Mantenga actualizado el software del controlador CNC de la máquina para aprovechar las últimas funciones y optimizaciones. Al realizar la configuración, seleccione las combinaciones de punzón y matriz adecuadas en función del grosor del material y del radio de curvatura deseado. Verifique la precisión del calibre trasero utilizando bloques de calibre calibrados para mantener la precisión dimensional en todas las tiradas de producción.

Buenas prácticas para el plegado

Emplee estas técnicas avanzadas para elevar la calidad y la eficacia de las operaciones de plegado:

Comprender el proceso de plegado: Dominar diversos métodos de doblado, como el doblado por aire, el doblado por el fondo, el acuñado y el dobladillado. Utilizar el software de análisis de elementos finitos (FEA) para simular curvados complejos y predecir la recuperación elástica, especialmente en el caso de materiales difíciles o tolerancias estrechas.

Programación de secuencias de plegado: Optimice las secuencias de plegado utilizando software CAM avanzado para minimizar la manipulación y maximizar la eficacia. Tenga en cuenta factores como la geometría de la pieza, las propiedades del material y las restricciones de las herramientas al planificar las secuencias. Implemente estrategias de anidado para el plegado de varias piezas con el fin de reducir el desperdicio de material y los tiempos de preparación.

Manipulación adecuada del material: Utilice sistemas automatizados de manipulación de materiales o dispositivos ergonómicos de elevación para garantizar un posicionamiento uniforme y reducir la fatiga del operario. Aplique técnicas de posicionamiento preciso de piezas en bruto, como el uso de topes programables o sistemas de visión, para garantizar la precisión de la ubicación de los pliegues. Para piezas grandes o poco manejables, utilice brazos de soporte o seguidores de chapa para mantener la planitud del material y evitar distorsiones.

Uso de controles de proceso: Integrar sistemas de medición de ángulos en tiempo real, como sensores láser o táctiles, para proporcionar información en bucle cerrado sobre las correcciones del ángulo de plegado. Implemente controles avanzados de plegadoras con tecnología de plegado adaptable para compensar automáticamente las variaciones de material y el desgaste de las herramientas. Utilice el registro de datos y el control estadístico de procesos (SPC) para realizar un seguimiento de las tendencias de calidad del plegado e identificar oportunidades de mejora continua.

Las especificaciones de una máquina plegadora abarcan parámetros críticos de rendimiento y dimensiones que influyen directamente en sus capacidades e idoneidad para tareas específicas de conformado de metales. Entre los aspectos clave se incluyen:

1. Presión nominal: Expresada en toneladas o kN, indica la fuerza máxima de flexión que puede ejercer la máquina.

2. Dimensiones del banco de trabajo: Longitud y altura de la superficie de trabajo, cruciales para acomodar distintos tamaños de piezas.

3. Características del carnero:

4. Características estructurales:

5. Parámetros operativos:

6. Huella de la máquina: Dimensiones totales para la planificación de la instalación y la asignación del espacio de trabajo.

7. Sistema de control: Tipo y capacidades de la interfaz de control CNC o manual.

8. Compatibilidad de herramientas: Información sobre sistemas portaherramientas y troqueles compatibles.

Es crucial tener en cuenta que las especificaciones pueden variar significativamente entre fabricantes y modelos. Al seleccionar una prensa plegadora, es esencial realizar una comparación exhaustiva de estos parámetros para garantizar la alineación con sus requisitos específicos de plegado, tipos de material y volúmenes de producción. Además, tenga en cuenta factores como las tolerancias de precisión, la eficiencia energética y las funciones de seguridad disponibles para tomar una decisión informada que optimice sus operaciones de conformado de metales.

Más información:

Las prensas plegadoras son herramientas indispensables en la fabricación moderna de metales, con una amplia aplicación en numerosos sectores industriales. Estas versátiles máquinas se utilizan ampliamente en la producción de energía, los sistemas de transporte, la fabricación de automóviles, la construcción de maquinaria en general, los procesos metalúrgicos, las operaciones de construcción naval, la ingeniería aeroespacial, la fabricación de equipos de defensa, la producción de maquinaria agrícola, la fabricación de equipos petrolíferos y las industrias de generación de energía.

En el sector energético, las plegadoras son cruciales para conformar componentes de torres de turbinas eólicas, bastidores de paneles solares y equipos de fracturación hidráulica. La industria del transporte confía en las plegadoras para dar forma a los componentes del chasis, los paneles de la carrocería y los elementos estructurales de trenes, autobuses y vehículos comerciales. Los fabricantes de automóviles emplean estas máquinas para producir piezas precisas de carrocería, estructuras de refuerzo y soportes intrincados.

Los sectores de la maquinaria y la metalurgia utilizan prensas plegadoras para crear diversas carcasas de equipos, sistemas transportadores y bastidores de gran resistencia. En la construcción naval, las plegadoras son esenciales para conformar las planchas del casco, los mamparos y las estructuras de cubierta. La industria aeronáutica depende de estas máquinas para dar forma a los paneles del fuselaje de los aviones, los componentes de las alas y las intrincadas piezas aeroespaciales que exigen gran precisión e integridad de los materiales.

Las aplicaciones militares incluyen la producción de componentes de vehículos blindados, carcasas de sistemas de armas y cajas de equipos especializados. En maquinaria agrícola, las prensas plegadoras se utilizan para formar paneles de carrocería de tractores, bastidores de aperos y componentes de cosechadoras. La industria petrolera emplea estas máquinas en la fabricación de tanques de almacenamiento, accesorios de tuberías y estructuras de plataformas marinas. Las instalaciones de generación de energía confían en las prensas plegadoras para la fabricación de carcasas de turbinas, componentes de generadores y armarios de conmutación.

La versatilidad de las plegadoras, combinada con su capacidad para trabajar con una amplia gama de materiales y espesores, las hace indispensables en estas diversas industrias. Su capacidad para producir plegados complejos, mantener tolerancias estrictas y adaptarse a diversas escalas de producción contribuye significativamente a la eficacia y la calidad de los procesos de fabricación industrial modernos.

Más información:

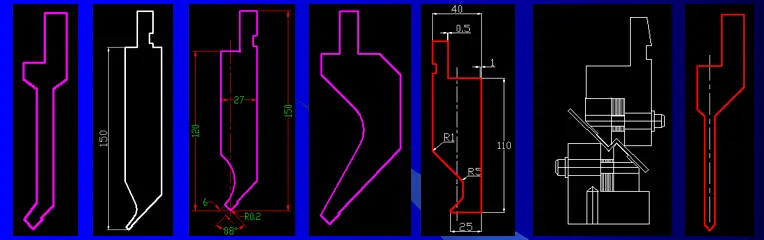

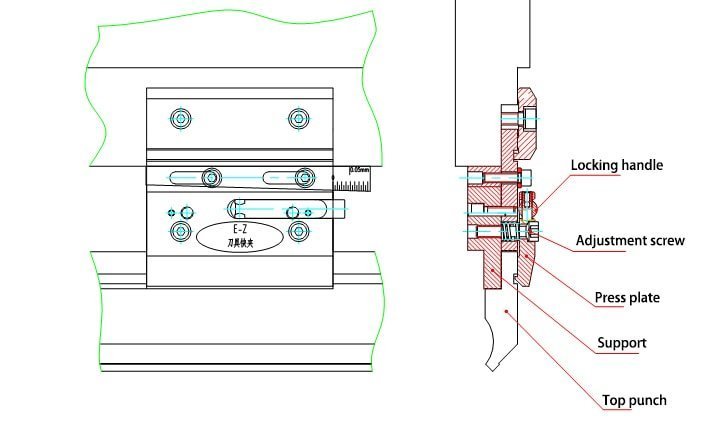

El utillaje de las plegadoras es un componente fundamental de las máquinas plegadoras que garantiza la precisión, calidad y repetibilidad de las operaciones de plegado de chapas metálicas. Se compone de dos elementos principales: el punzón (herramienta superior) y la matriz (herramienta inferior), que trabajan conjuntamente para dar la forma deseada a las chapas metálicas.

Estas herramientas suelen fabricarse con materiales de alta resistencia, como el acero para herramientas, a menudo tratado térmicamente para conseguir una dureza y resistencia al desgaste óptimas. Los materiales más comunes son D2, M2 o aceros para herramientas de alta calidad como Toolox 44, seleccionados por su capacidad para soportar altas presiones, resistir la deformación y mantener la estabilidad dimensional con el uso repetido.

Los utillajes para plegadoras están disponibles en una amplia gama de perfiles, tamaños y configuraciones para adaptarse a diversas aplicaciones de plegado, grosores de material y requisitos geométricos. Los perfiles estándar incluyen matrices en V, punzones de cuello de cisne, utillajes para ángulos agudos y utillajes para dobladillos, entre otros. La geometría de la matriz desempeña un papel crucial a la hora de determinar el ángulo de plegado final, con aperturas en V que van de 6° a 120° para adaptarse a las distintas necesidades de plegado.

Los componentes clave del utillaje para prensas plegadoras son

Los utillajes de las prensas plegadoras modernas suelen incorporar características avanzadas, como superficies rectificadas con precisión, tratamientos de nitruro para mejorar la durabilidad y perfiles mecanizados por CNC para un rendimiento óptimo. Algunos sistemas también utilizan mecanismos de cambio rápido para reducir los tiempos de preparación y aumentar la productividad.

La selección del utillaje adecuado es fundamental para conseguir los ángulos de plegado deseados, mantener la precisión de la pieza y garantizar la eficacia de las operaciones de la prensa plegadora. Factores como las propiedades del material, el radio de curvatura, la longitud de la pestaña y el tonelaje necesario deben tenerse muy en cuenta a la hora de elegir el utillaje de la plegadora para aplicaciones específicas.

Los punzones, también conocidos como herramienta superior o matriz macho, se fijan al cilindro de la plegadora. Estos componentes de ingeniería de precisión ejercen una fuerza controlada sobre la pieza de trabajo, introduciéndola en la matriz para crear el plegado deseado. Los punzones están disponibles en una amplia gama de geometrías y dimensiones, adaptadas a los requisitos específicos de plegado y a las propiedades de los materiales. Los principales tipos de punzones son:

Punzones rectos: Utilizados para curvas sencillas con radios mayores, ofrecen versatilidad en diversas aplicaciones.

Punzones de cuello de cisne: Diseñados para producir codos de ángulo agudo y canales en forma de U, presentan una nariz alargada para mejorar el acceso y reducir las interferencias.

Punzones para dobladillos: Herramientas especializadas diseñadas para crear bordes planos y plegados doblando la chapa en un ángulo continuo, a menudo utilizadas en la fabricación de automóviles y electrodomésticos.

Punzones giratorios: Herramientas ajustables que pueden girar a diferentes ángulos, lo que permite múltiples perfiles de plegado con una sola herramienta, mejorando la flexibilidad y reduciendo el tiempo de preparación.

Las matrices, también denominadas herramienta inferior o matriz hembra, se colocan en la bancada de la plegadora. Proporcionan una cavidad o ranura de forma precisa que complementa la geometría del punzón y aloja el material durante el proceso de plegado. La interacción entre el punzón y la matriz es fundamental para conseguir plegados precisos y uniformes. Las configuraciones de matriz más comunes son:

Troqueles en V: La opción más versátil, adecuada para una amplia gama de materiales y espesores. Disponibles en varios ángulos (normalmente 30°, 60° o 90°) para adaptarse a diferentes requisitos de doblado.

Matrices en U: Se emplean para formar canales, artesas y formas embridadas. El radio del fondo en U se puede personalizar para lograr requisitos de perfil específicos.

Matrices de desplazamiento: Diseñados para crear curvas complejas en forma de Z o curvas dobles en una sola operación, mejorando la eficiencia en la producción de piezas con múltiples curvas.

Troqueles en V ajustables: Disponen de placas laterales móviles que permiten modificar la anchura de apertura en V, proporcionando flexibilidad para adaptarse a diversos grosores de material y ángulos de plegado con una sola herramienta.

La selección de las combinaciones adecuadas de punzón y matriz es primordial para lograr unos resultados de plegado óptimos. Los factores que influyen en la elección del utillaje son la composición y las propiedades del material, el espesor de la chapa, el radio de curvatura deseado, el ángulo de curvatura requerido, la capacidad de tonelaje de la prensa plegadora y el volumen de producción. Además, deben evaluarse consideraciones como la resistencia al desgaste de la herramienta, los requisitos de acabado superficial y la posibilidad de springback.

Una gestión adecuada de las herramientas, que incluya la inspección periódica, el mantenimiento y la alineación precisa, es crucial para garantizar una calidad de plegado constante, prolongar la vida útil de las herramientas y maximizar la eficiencia de la producción. Los sistemas avanzados de almacenamiento de herramientas y los mecanismos de cambio rápido pueden reducir significativamente los tiempos de preparación y mejorar la productividad general de la prensa plegadora.

Más información:

A la hora de considerar la adquisición de una prensa plegadora, identificar al fabricante más adecuado es crucial para garantizar un rendimiento y una fiabilidad óptimos en sus operaciones de conformado de metales. La siguiente clasificación de fabricantes de prensas plegadoras está diseñada para guiarle en la selección de un proveedor que se ajuste a sus necesidades específicas de fabricación, volumen de producción y limitaciones presupuestarias.

Cada fabricante tiene sus puntos fuertes, ya sea en innovación tecnológica, precisión, eficiencia energética o rentabilidad. Al evaluar estas opciones, tenga en cuenta factores como:

En un futuro próximo, tenemos previsto complementar esta lista con análisis exhaustivos de las ofertas de plegadoras de cada fabricante. Estas revisiones proporcionarán un análisis en profundidad de las métricas de rendimiento, experiencias de usuario y propuestas de valor para ayudarle a tomar una decisión informada.

Antes de realizar tareas de mantenimiento o limpieza en la máquina plegadora, alinee el punzón superior con la matriz inferior y, a continuación, desconecte y bloquee la máquina hasta que finalice el trabajo.

Si es necesario activar la máquina para solucionar problemas o realizar ajustes, utilice el modo jog y siga todos los protocolos de seguridad.

Sistema hidráulico

Realice inspecciones semanales de los niveles de aceite en los depósitos. Reponer con el aceite hidráulico especificado si el nivel cae por debajo de la mirilla.

Utilice únicamente fluido hidráulico ISO HM46 o Mobil DTE25, o equivalente recomendado por el fabricante.

Para prensas plegadoras nuevas, realice el primer cambio de aceite después de 2.000 horas de funcionamiento. Posteriormente, cambie el aceite cada 4.000 a 6.000 horas o anualmente, lo que ocurra primero. Limpie a fondo el depósito en cada cambio de aceite.

Mantenga la temperatura del aceite del sistema entre 35°C y 60°C, sin superar los 70°C. Las temperaturas más altas aceleran la degradación del aceite y pueden dañar los componentes hidráulicos.

Controle el estado del aceite. Si el aceite está turbio, descolorido o contiene partículas visibles, considere la posibilidad de sustituirlo antes.

Filtración

Sustituya o limpie a fondo los filtros en cada cambio de aceite.

Sustituya los filtros inmediatamente si se producen alarmas relacionadas, contaminación visible del aceite o caídas de presión inusuales a través del filtro.

Limpie trimestralmente el filtro respiradero de aire del depósito. Sustitúyalo anualmente o con mayor frecuencia en entornos polvorientos.

Componentes hidráulicos

Realice una limpieza externa mensual de los componentes hidráulicos, incluidos colectores, válvulas, motores, bombas y mangueras. Utilice paños que no suelten pelusa y evite los disolventes agresivos.

Después de un mes de funcionamiento, inspeccione las mangueras en busca de deformaciones o desgaste en los puntos de doblado y conexión. Sustitúyalas si es necesario.

Después de dos meses, con el sistema totalmente despresurizado y bloqueado, compruebe sistemáticamente y apriete todas las conexiones hidráulicas según las especificaciones del fabricante.

Inspeccione regularmente los cilindros, juntas y actuadores en busca de fugas o funcionamiento inusual.

Mantenimiento preventivo

Mantenga registros de mantenimiento detallados que incluyan los resultados de los análisis de aceite, los cambios de filtro y cualquier problema observado.

Familiarícese con los modos comunes de fallo de los frenos de prensa y sus síntomas para ayudar en la detección y resolución temprana de problemas.

Siga los programas de mantenimiento recomendados por el fabricante para las tareas adicionales específicas de su modelo de plegadora.

Asegúrese de que todo el personal de mantenimiento esté debidamente formado en los procedimientos de seguridad y mantenimiento del sistema hidráulico.

Siguiendo este exhaustivo régimen de mantenimiento, los operarios de prensas plegadoras pueden prolongar considerablemente la vida útil de los equipos, minimizar los tiempos de inactividad y mantener un rendimiento y una precisión óptimos en las operaciones de conformado de metales.

Más información:

Breve descripción

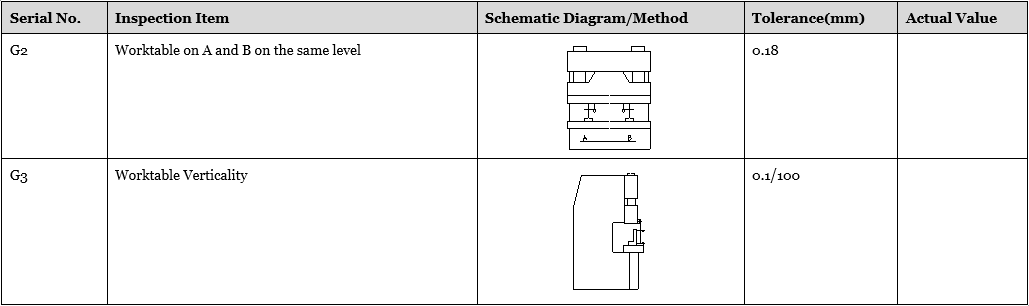

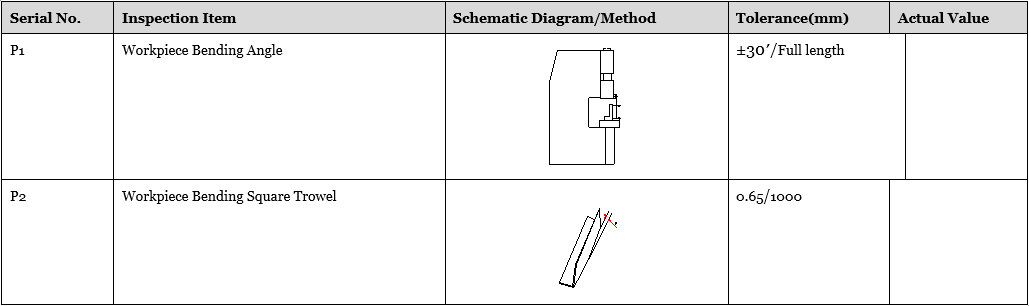

El orden estándar de las pruebas es flexible y puede ajustarse en función de las necesidades; no representa necesariamente la secuencia real de las pruebas.

Durante el proceso de prueba, está estrictamente prohibido ajustar cualquier mecanismo o componente que pudiera afectar a la precisión de la máquina.

Condiciones de inspección de precisión de la pieza de trabajo:

Requisitos de la pieza de trabajo:

El método de inspección y el rango de precisión se basarán en GBT-14349-2011-Metal Press Brake- Precision

Nota: la mesa de trabajo es flotante, la inspección G2, G3 se referirá a la placa vertical de la mesa de trabajo como punto de referencia.

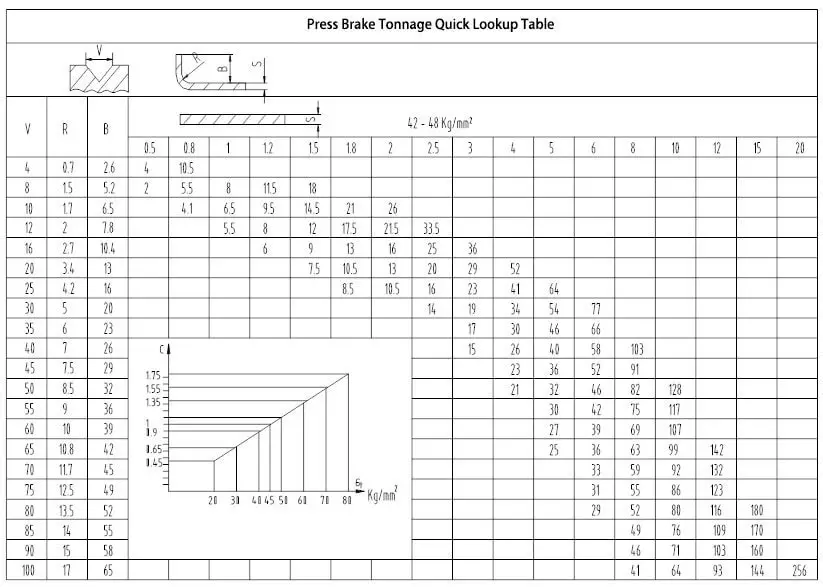

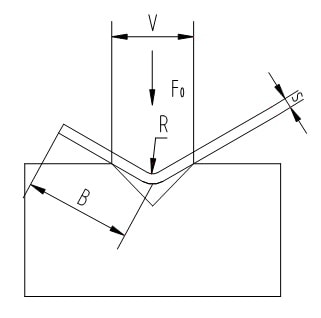

Determinar el tamaño adecuado de la prensa plegadora es crucial para que las operaciones de conformado de metal sean eficientes y precisas. El cálculo de la fuerza de conformado de la plegadora, o tonelaje, es un paso crítico en este proceso. En esta sección se describen métodos para calcular con precisión la capacidad necesaria de la prensa plegadora para sus aplicaciones de plegado específicas.

Para una referencia rápida, consulte la tabla siguiente. Esta tabla proporciona una forma cómoda de estimar la capacidad necesaria de la plegadora en función de parámetros comunes:

Tabla de plegado de prensas plegadoras (métricas)

Los valores de la fuerza de flexión de la tabla de referencia rápida se basan en las siguientes condiciones estándar:

Para materiales con diferentes resistencias a la tracción, utilice la siguiente fórmula para calcular la fuerza de flexión necesaria por metro:

F1 = F0 - (σ / 450) [T/m]

Dónde:

Esta fórmula permite calcular con precisión el tonelaje en una amplia gama de propiedades del material, garantizando una selección óptima de la plegadora para su aplicación específica.

Consideraciones adicionales:

Véase también:

Hay dos controladores de freno de prensa populares, a saber, el de Estun de China, que es el agente exclusivo de control DELEM en China, y el otro es DELEM de los Países Bajos.

Véase también:

Los factores clave de una máquina plegadora se dividen en dos partes: la propia máquina, como su calidad y precisión, y el sistema de control.

Puede descargar el manual de instalación y funcionamiento de los controladores de prensas plegadoras en formato PDF desde el siguiente enlace.

Manual de instrucciones:

Manual de instalación:

Los manuales de funcionamiento e instalación de los controladores de prensas plegadoras proporcionan información detallada sobre los procedimientos de programación y configuración. Es esencial revisar detenidamente estos documentos, a los que se puede acceder a través del enlace proporcionado.

Instrucciones de uso de una plegadora hidráulica:

A continuación se describe un procedimiento básico para utilizar una prensa plegadora hidráulica para fabricar acero dulce Q235:

Siguiendo estas directrices y consultando la documentación del fabricante, los operarios pueden garantizar unas operaciones de plegado seguras, eficaces y precisas con la plegadora hidráulica.

Aquí le ofrecemos manuales de funcionamiento de prensas plegadoras para guiarle en el manejo de la prensa plegadora.

Además, leyendo los artículos de nuestra categoría de flexiónpodrá adquirir conocimientos sobre diversos aspectos de la plegadora y el plegado de chapa.

Le recomendamos que se tome su tiempo para leer detenidamente estos artículos y aprender de ellos.

Una formación completa sobre el funcionamiento y la programación de las prensas plegadoras es esencial para un rendimiento y una seguridad óptimos. Aunque los manuales del fabricante proporcionan información valiosa, deben complementarse con experiencia práctica y orientación de expertos.

La formación de los operadores suele abarcar:

Aunque los manuales disponibles a través del enlace proporcionado ofrecen una sólida base teórica, deben utilizarse junto con la formación práctica. Muchos fabricantes y asociaciones del sector ofrecen cursos especializados que combinan la formación en el aula con la práctica en la máquina.

Para el desarrollo continuo de habilidades, considere:

Recuerde que para dominar el manejo de la plegadora es necesario practicar continuamente y mantenerse al día de los últimos avances en tecnología y técnicas de plegado.

Más información:

Para talleres con necesidades ocasionales de plegado, la inversión en una plegadora comercial puede no estar justificada económicamente. En estos casos, fabricar una plegadora a medida puede ser una solución rentable para operaciones de plegado sencillas.

Una prensa plegadora de metal casera, aunque limitada en capacidad y precisión en comparación con los modelos industriales, puede manipular con eficacia chapas metálicas de calibre ligero a medio para tareas básicas de conformado. Estos equipos de bricolaje suelen utilizar gatos hidráulicos o sistemas de palanca mecánica para generar la fuerza de plegado necesaria.

Las consideraciones clave para construir una prensa plegadora de bricolaje incluyen:

Aunque una plegadora de bricolaje puede ser un valioso complemento para un taller pequeño, es fundamental conocer sus limitaciones y seguir unas prácticas de funcionamiento seguras. Para tareas de plegado más complejas o de mayor precisión, puede ser necesario utilizar equipos profesionales.

Aquí he recopilado algunos vídeos sobre cómo construir una prensa plegadora casera. Espero que estos tutoriales te ayuden a fabricar una por tu cuenta.

Automatización e integración de la Industria 4.0

El sector de las prensas plegadoras está a punto de experimentar una transformación significativa gracias al aumento de la automatización y la integración de la Industria 4.0. Esta evolución está impulsada por la necesidad imperiosa de mejorar la productividad, la precisión y la coherencia de los procesos de fabricación. Las empresas están implementando cada vez más sistemas robóticos avanzados e inteligencia artificial (IA) en sus operaciones de plegado, lo que permite la ejecución de tareas de plegado complejas con una facilidad y precisión sin precedentes.

Las prensas plegadoras automatizadas de última generación no solo aumentan la eficiencia, sino que también reducen la dependencia de la mano de obra cualificada, ya que pueden funcionar con una supervisión humana mínima. La integración de sensores avanzados, algoritmos de aprendizaje automático y controles inteligentes garantiza una repetibilidad y una calidad del producto superiores. Además, la implementación de la tecnología digital twin permite la supervisión en tiempo real, el mantenimiento predictivo y la optimización de las operaciones de plegado.

Fabricación ecológicamente sostenible

El futuro de la industria de las prensas plegadoras está intrínsecamente ligado al desarrollo y la adopción de tecnologías medioambientalmente sostenibles que minimicen el impacto ecológico. Los fabricantes están intensificando sus esfuerzos para crear materiales ecológicos y maquinaria eficiente desde el punto de vista energético, contribuyendo así a una industria más sostenible. Entre los principales avances en este ámbito cabe citar:

Integración de la fabricación aditiva

La convergencia de la tecnología de plegado con la fabricación aditiva se perfila como una tendencia que cambiará las reglas del juego. Se están desarrollando sistemas híbridos que combinan las capacidades de plegado tradicionales con las tecnologías de impresión 3D, lo que permite crear piezas complejas y personalizadas con geometrías únicas que antes eran inalcanzables solo con los métodos convencionales.

Estas tendencias innovadoras significan que el sector de las prensas plegadoras evoluciona continuamente y adopta tecnologías de vanguardia para satisfacer las demandas de la fabricación moderna. Como resultado, se prevé que estos avances conduzcan a una industria más eficiente, sostenible y competitiva, capaz de afrontar los retos de la Industria 4.0 y más allá.

¿Cuánto cuesta una prensa plegadora? O ¿cuál es el precio de una prensa plegadora?

El coste de una plegadora viene determinado principalmente por su fuerza de plegado, longitud de trabajo y sofisticación del sistema de control. Estos factores clave influyen directamente en las capacidades y el rendimiento de la máquina, lo que repercute significativamente en su valor de mercado.

Otros factores críticos que influyen en el precio son:

Para dar una idea general del rango de precios de las máquinas plegadoras, hemos compilado una tabla de referencia tanto para las plegadoras de control numérico (NC) como para las de control numérico por ordenador (CNC). Es importante tener en cuenta que estas cifras son aproximadas y pueden variar en función de los factores mencionados anteriormente y de las tendencias actuales del mercado.

Tabla de precios de prensas plegadoras (USD)

| Modelo | Plegadora NC | Plegadora CNC |

|---|---|---|

| 40T*2200 | 4800 | 19000 |

| 40T*2500 | 4850 | 20000 |

| 50T*2500 | 5200 | 20500 |

| 63T*2500 | 6300 | 21000 |

| 63T*3200 | 7300 | 22000 |

| 80T*2500 | 7900 | 23000 |

| 80T*3200 | 9200 | 24000 |

| 80T*4000 | 10500 | 23500 |

| 100T*2500 | 8800 | 24000 |

| 100T*3200 | 9900 | 25000 |

| 100T*4000 | 11500 | 26000 |

| 125T*2500 | 9500 | 25000 |

| 125T*3200 | 10800 | 26000 |

| 125T*4000 | 12500 | 27500 |

| 160T*2500 | 13000 | 27000 |

| 160T*3200 | 14500 | 29000 |

| 160T*4000 | 16000 | 32000 |

| 160T*5000 | 20500 | 36500 |

| 160T*6000 | 24000 | 43000 |

| 200T*3200 | 16000 | 32000 |

| 200T*4000 | 18500 | 36500 |

| 200T*5000 | 23000 | 45000 |

| 200T*6000 | 27000 | 48000 |

| 250T*3200 | 24000 | 38000 |

| 250T*4000 | 27000 | 43000 |

| 250T*5000 | 32000 | 49000 |

| 250T*6000 | 35000 | 55000 |

Al considerar la inversión en una plegadora, es crucial evaluar no sólo el precio de compra inicial, sino también el coste total de propiedad, incluyendo el mantenimiento, el consumo de energía y las posibles ganancias de productividad. Las plegadoras CNC de gama alta, aunque inicialmente son más caras, suelen ofrecer mayor precisión, eficiencia y versatilidad, lo que puede suponer un mayor retorno de la inversión con el tiempo para operaciones de plegado complejas o de gran volumen.

Seleccionar la plegadora hidráulica óptima para sus necesidades de fabricación es una decisión crítica que puede tener un impacto significativo en la eficiencia de su producción, la calidad y el éxito operativo general. Esta completa guía ofrece información esencial sobre el complejo mundo de las prensas plegadoras y le proporciona los conocimientos necesarios para tomar una decisión informada.

Comenzamos definiendo la prensa plegadora y su papel fundamental en la fabricación de chapa metálica. A continuación, la guía se adentra en un examen detallado de los componentes clave de una plegadora hidráulica, incluidos el bastidor, el cilindro, la bancada, el sistema de calibre trasero y la interfaz de control. Comprender estos elementos es crucial para evaluar las capacidades y el rendimiento de la máquina.

Nuestro análisis abarca todo el espectro de tecnologías de plegadoras, desde las máquinas manuales tradicionales hasta los sistemas hidráulicos avanzados y los modelos NC/CNC de última generación. Ofrecemos una comparación en profundidad de las plegadoras NC (control numérico) y CNC (control numérico por ordenador), sopesando sus respectivas ventajas y limitaciones en términos de precisión, flexibilidad de programación, productividad y rentabilidad.

La guía expone los factores críticos que deben tenerse en cuenta durante el proceso de selección, como:

Proporcionamos consejos prácticos para evaluar estos factores en el contexto de su entorno de fabricación específico, volumen de producción y proyecciones de crecimiento futuro. Además, analizamos la importancia de tener en cuenta el coste total de propiedad, incluidos los requisitos de mantenimiento, la formación de los operarios y la asistencia a largo plazo.

Este completo recurso es indispensable para fabricantes, ingenieros de fabricación y responsables de la toma de decisiones implicados en la adquisición de tecnología de plegadoras. Al explorar a fondo los aspectos técnicos, las consideraciones operativas y las implicaciones estratégicas de la selección de la plegadora, esta guía le permite realizar una inversión bien informada que se alinea con sus objetivos de producción y mejora su ventaja competitiva en la industria del conformado de metales.

Lectura relacionada: Guía de compra de prensas plegadoras