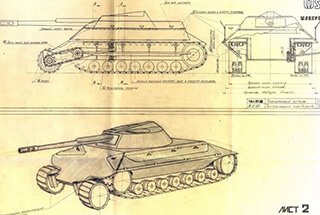

¿Te has preguntado alguna vez cómo se crean dibujos técnicos precisos? En este artículo, exploraremos las dieciséis reglas esenciales del dibujo mecánico, establecidas por la norma ASME Y14.5-2009. Aprenderás cómo estas reglas garantizan la precisión, funcionalidad y claridad de los diseños de ingeniería. Prepárate para descubrir los secretos de los planos perfectos.

Hay muchas reglas básicas establecidas en el dibujo mecánico y, en concreto, la norma ASME Y14.5-2009 establece dieciséis reglas esenciales.

Estas reglas deben comprenderse a fondo y aplicarse al redactar, interpretar o revisar dibujos técnicos. Profundicemos en cada una de estas dieciséis reglas una por una.

Las cotas de referencia no suelen tener tolerancias. ¿Por qué? Porque las cotas de referencia suelen ser cotas repetitivas o cotas cerradas en los planos, que se utilizan únicamente como información de referencia. Las cotas de referencia no orientan la producción ni la inspección, así que cuando vea una cota de referencia en un dibujo, puede ignorarla.

En los dibujos, a menudo vemos la notación MAX (máximo) o MIN (mínimo). ¿Tienen tolerancias estas cotas? La respuesta es sí. Para las cotas MAX, el límite inferior de su tolerancia es cero, y para las cotas MIN, su límite superior de tolerancia es infinito.

Por lo tanto, al especificar las cotas MAX o MIN, debemos tener muy en cuenta si existe un impacto sobre la función en la desviación límite. Por ejemplo, si marcamos un filete como R1 MAX, debemos considerar si la ausencia de filete (es decir, cuando es cero) afectará a la función. En caso afirmativo, habrá que especificar una tolerancia límite inferior adecuada.

También hay muchas cotas teóricas (es decir, cotas básicas) en los dibujos. ¿Tienen tolerancias? Las cotas teóricas se definen como tamaños, formas, perfiles, direcciones o posiciones numéricamente correctos utilizados para definir un cuerpo o un punto de referencia objetivo.

Cuando esta cota teórica se utiliza para definir el tamaño, la forma, el perfil, la dirección o la posición de un cuerpo, su tolerancia viene definida por la correspondiente tolerancia de forma y posición del cuerpo. Cuando esta cota teórica se utiliza para definir el tamaño, la forma o la posición de un punto de referencia objetivo, su tolerancia debe determinarse de acuerdo con las directrices de tolerancia de calibres y fijaciones de ASME Y14.43. Por tanto, las cotas teóricas también tienen tolerancias.

Los métodos para indicar las tolerancias dimensionales en los dibujos son los siguientes:

- Anotación directa de límites de cota o valores de tolerancia en la propia cota.

- Indicación en forma de tolerancias dimensionales geométricas.

- Definición de tolerancias para dimensiones especificadas en notas o tablas.

- Definición de tolerancias para formas o procesos específicos en otros documentos referenciados en el dibujo.

- Definición de tolerancias para todas las dimensiones sin tolerancias especificadas en la columna de tolerancia general.

Las características de una forma incluyen el tamaño, la forma, la dirección y la posición. Es necesario definir el tamaño y la tolerancia de todas las características de cada forma en el dibujo. Los valores de tamaño y tolerancia pueden expresarse mediante dibujos de ingeniería o definirse mediante bases de datos de definición de productos CAD. No está permitido adivinar o determinar las dimensiones midiendo el dibujo.

El significado de todas las cotas necesarias es que las cotas del dibujo deben ser las justas, ni demasiadas ni demasiado pocas, para expresar plenamente todas las características de todas las formas. No debe haber cotas superfluas en el dibujo, como las cotas cerradas.

Como ya se ha comentado, podemos ignorar cualquier cota de referencia, por lo que el dibujo debe minimizar el uso de cotas de referencia. Las cotas de referencia, además de añadir una sensación de desorden al dibujo, no sirven para nada.

Esto subraya que las dimensiones y tolerancias que definimos durante el diseño deben basarse en el cumplimiento de los requisitos funcionales y de ajuste del producto. El proceso de diseño debe tener en cuenta la fabricabilidad y la inspeccionabilidad, pero no a expensas de los requisitos funcionales.

Los diseños de productos sólo deben indicar las dimensiones y los requisitos de rendimiento necesarios para la funcionalidad del producto. La forma de fabricarlo es competencia de los ingenieros de fabricación.

Como diseñadores, debemos dar amplia libertad al equipo de fabricación. En lugar de especificar el método de fabricación, debemos tener en cuenta el mayor margen de tolerancia posible que satisfaga la funcionalidad del producto y permita una capacidad de fabricación suficiente. Por ejemplo, en el caso de un orificio, sólo debemos marcar el diámetro, sin especificar si está taladrado, perforado, fresado, torneado, rectificado o fabricado mediante otros procesos.

Mientras el producto final satisfaga la tolerancia de diámetro, el proceso de fabricación no importa. Sin embargo, cuando el proceso de fabricación es una parte inseparable de las características del producto, debe especificarse en el diseño o en los documentos de referencia. Por ejemplo, si la funcionalidad requiere que el orificio no tenga marcas de mecanizado en espiral al tiempo que cumple la tolerancia de diámetro, el diseño puede especificar que el orificio debe ser rectificado.

Normalmente, no es obligatorio marcar los parámetros del proceso en los diseños, pero si se hace, debe indicarse claramente que no son obligatorios. Como ya se ha dicho, esto es competencia de los ingenieros de fabricación, a los que hay que dar amplia libertad.

Se trata de un requisito básico para la redacción, sobre el que no nos extenderemos aquí.

El número de la medida o de la marca del producto debe figurar entre paréntesis a continuación de la dimensión

Esta norma es específica de las materias primas, cada una de las cuales tiene su propia norma de notación.

Hay muchas relaciones en los diseños que se suponen de 90 grados. Estas tolerancias supuestas de 90 grados deben controlarse como tolerancias de ángulo no marcadas.

Los cuerpos dispuestos se refieren a un grupo (dos o más) de cuerpos con la misma forma y tamaño distribuidos en un patrón regular. Cuando los centros de estos cuerpos están definidos o posicionados por dimensiones básicas, la tolerancia de ángulo básico de 90 grados asumida está controlada por la tolerancia de forma y posición correspondiente.

Esto es de conocimiento general. Las tolerancias de estas dimensiones básicas, que se suponen nulas, deben controlarse mediante las tolerancias de forma y posición correspondientes. Si las tolerancias de forma y posición no están especificadas, deben ser controladas por las tolerancias de forma y posición no especificadas en la columna de requisitos técnicos generales.

Tenga en cuenta que aquí la temperatura ambiente es de 20 grados, no de 23 o 25 grados. Por lo tanto, exigimos que todas las salas de medición controlen la temperatura a 20 grados para garantizar que los resultados de las pruebas reflejen con precisión si se cumplen los requisitos del producto.

Si es imposible medir a una temperatura ambiente de 20 grados, debemos considerar la posibilidad de compensar los efectos de la temperatura en los resultados de la medición, especialmente en el caso de piezas con alta sensibilidad a la temperatura.

Todas las cotas marcadas en el dibujo se refieren a las cotas de las piezas en estado libre de tensiones. En el caso de algunas piezas no rígidas, podemos marcar las cotas después de constreñir las piezas según la normativa, y el método de constreñimiento de las piezas debe marcarse en el dibujo.

Si queremos marcar algunas dimensiones de las piezas en su estado libre, debemos marcarlas con el símbolo de estado libre F.

Creo que todo el mundo está familiarizado con esto. Lo que quiero recordarles es que, debido a la aplicación del principio inclusivo, la longitud, anchura o profundidad de la forma afecta en gran medida al control de la forma de la forma.

Para una barra redonda de 3 mm de longitud y una barra redonda de 30 mm de longitud, el máximo rectitud permitido bajo la misma tolerancia de diámetro es el mismo, pero la situación real de flexión es muy diferente.

Es decir, el tamaño que figura en un diagrama de pieza no tiene por qué aplicarse necesariamente al diagrama de montaje. Por ejemplo, si soldamos un soporte con una abertura de 10 +/- 0,5 a una plataforma, debido a la deformación de la soldadura, la sujeción del útil de soldadura y otros factores, es difícil cumplir el requisito de tamaño de 10 +/- 0,5 en la pieza soldada.

Es decir, este tamaño ya no es aplicable al dibujo de la pieza soldada. Por lo tanto, no podemos exigir el tamaño de la misma forma en el plano de conjunto basándonos en el tamaño en un plano de pieza. Si es necesario controlar esta forma en el plano de conjunto, el tamaño debe marcarse en el plano de conjunto.

Este punto rara vez se utiliza, por lo que no es necesaria una explicación más detallada, basta con seguirlo.

A continuación se ofrece una introducción a las 16 directrices básicas de dibujo estipuladas por la norma ASME.