¿Alguna vez se ha preguntado por qué las piezas de chapa metálica se agrietan o deforman durante el plegado? Este artículo explora los principios esenciales del diseño de chapas metálicas, centrándose en las técnicas de plegado para garantizar la precisión y la durabilidad. Al final, comprenderá las estrategias clave para evitar problemas comunes en la fabricación de chapas metálicas.

Generalmente, chapa metálica se refiere a materiales metálicos de grosor uniforme. Los materiales de chapa más comunes son el acero inoxidable, el acero galvanizado, la hojalata, el cobre, el aluminio y el hierro. Este artículo analiza principalmente los principios básicos del diseño de productos de chapa metálica.

1. Mínimo Radio de curvatura para piezas de chapa

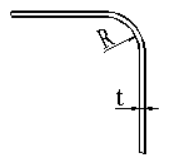

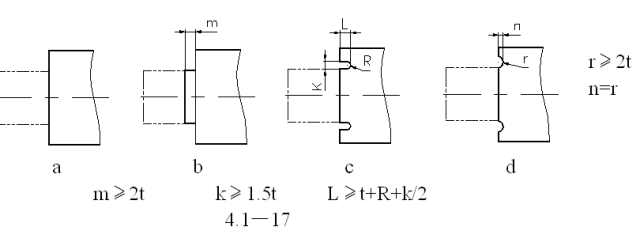

En chapa plegada piezas, si el radio de la esquina es demasiado pequeño, la superficie exterior es propensa a agrietarse. Si el radio de la esquina es demasiado grande, la precisión de la pieza doblada no se mantiene fácilmente debido a springback. Por lo tanto, se especifica un radio de curvatura mínimo, como se ve en la tabla siguiente.

| Material | Radio mínimo de curvatura (R) |

| Chapa laminada en frío, chapa galvanizadachapa galvanizada | R ≥ 2t |

| Placa de latón | R ≥ 1t |

| Aluminio placa de aleación | R ≥ 1,2t |

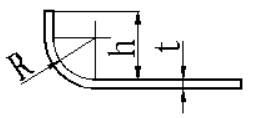

2. La altura del borde recto en la flexión no debe ser demasiado pequeña; de lo contrario, es difícil formar un momento de flexión suficiente para conseguir piezas con formas precisas.

El valor de h no debe ser inferior a R+2t, como se muestra a continuación.

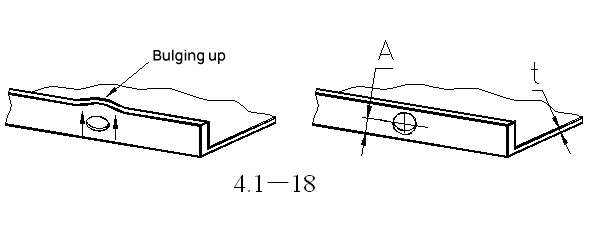

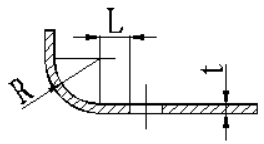

3. Al punzonar cerca de un borde doblado, la distancia L desde el borde del agujero hasta el centro del radio de curvatura R no debe ser demasiado pequeña para evitar la deformación del agujero después del curvado.

El valor de L no debe ser inferior a 2t, como se muestra en la figura siguiente.

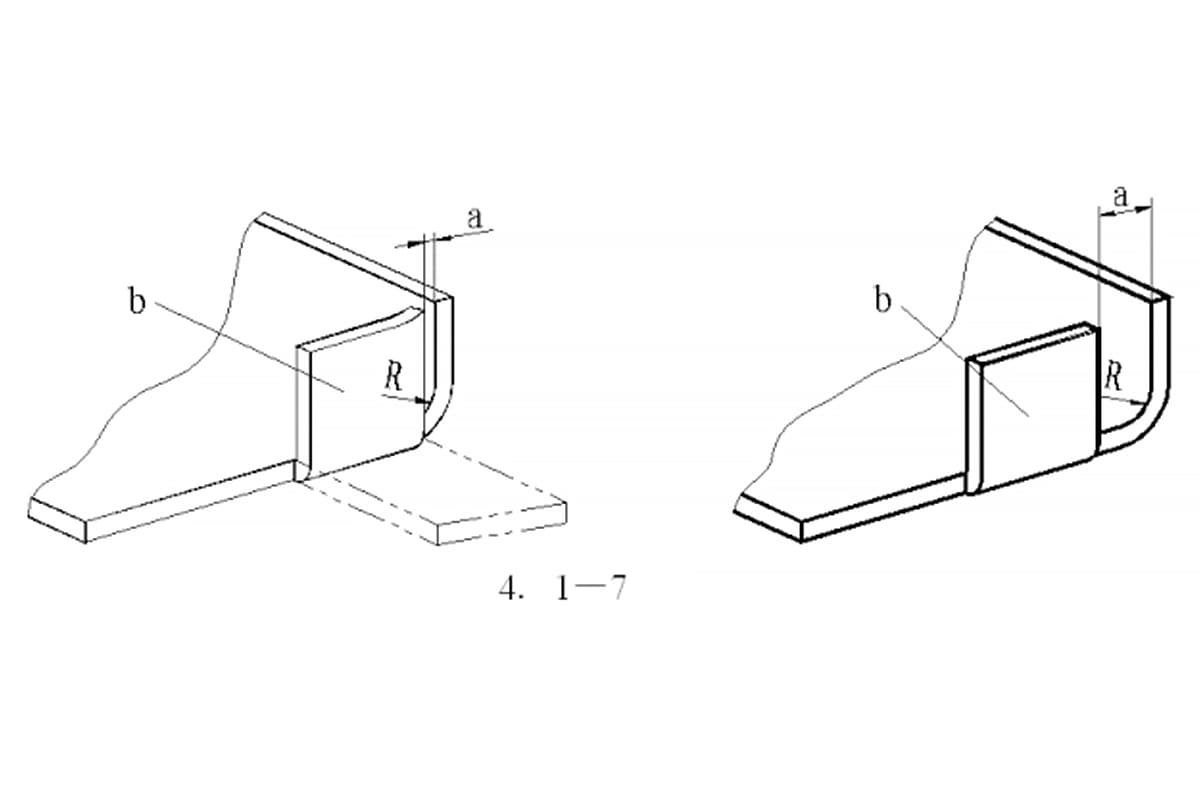

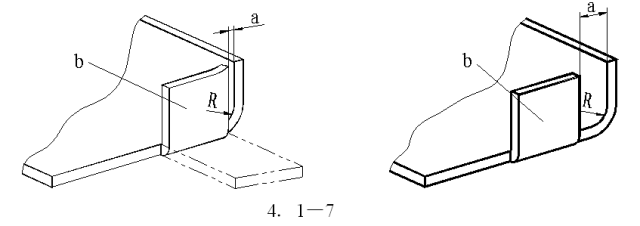

4. Cuando a<R, queda un arco residual en el lado b cerca del punto a después de la flexión. Para evitar este arco residual, asegúrese de que a≥R.

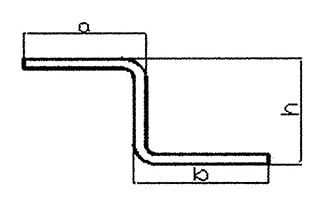

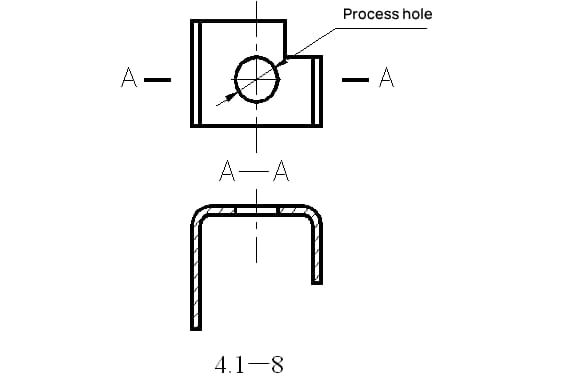

5. En las piezas dobladas en forma de U, es mejor que los bordes de doblado tengan la misma longitud para evitar que se desplacen hacia un lado durante el doblado.

Lectura relacionada: Calculadora de fuerza de flexión en V y en U

Si no está permitido, se puede establecer un orificio de localización del proceso, como se ilustra en la Figura 4.1-8.

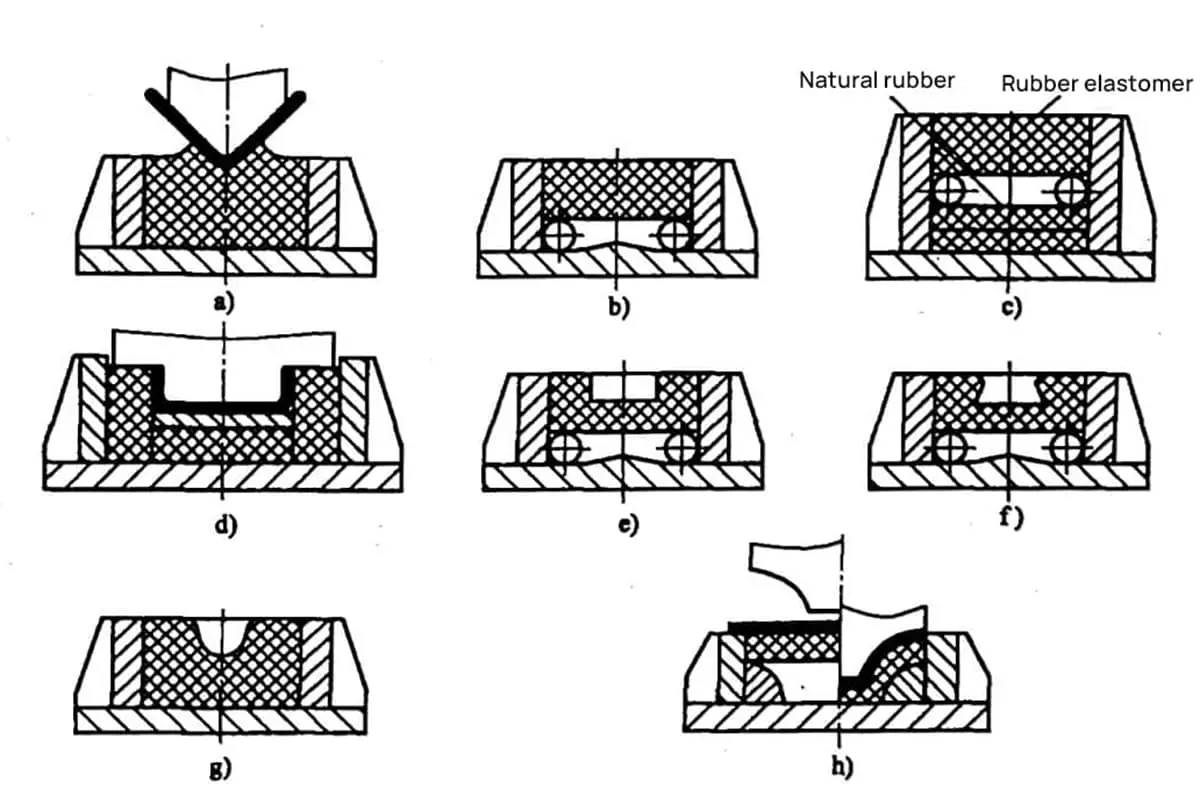

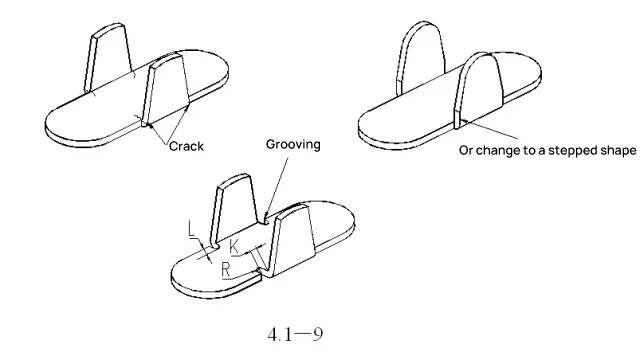

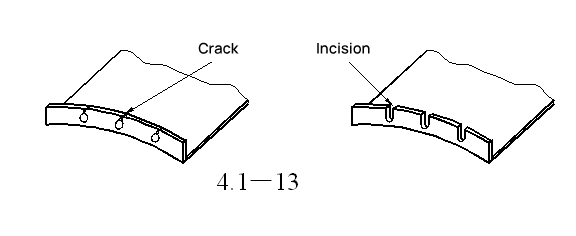

6. Para evitar el agrietamiento o la deformación durante la flexión lateral (trapezoidal).

Diseñe una ranura reservada o cambie la base a una forma escalonada. La anchura de la ranura K no debe ser inferior a 2t, y la profundidad de la ranura L debe ser al menos t+R+K/2.

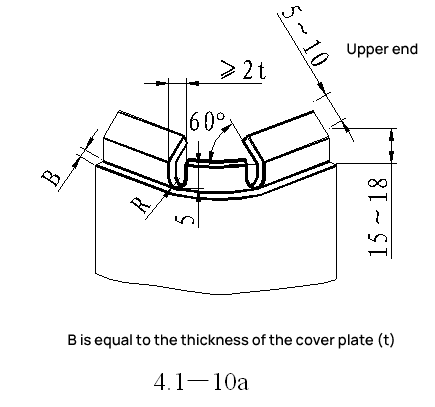

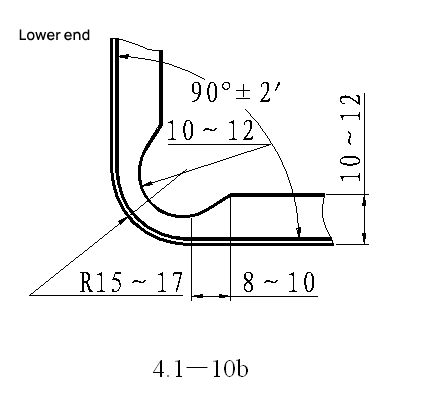

7. Para evitar las arrugas debidas a la compresión del material en las esquinas durante el plegado, diseñe una muesca reservada.

Por ejemplo, el diseño de la muesca en la esquina de la placa lateral de la unidad exterior (superior e inferior).

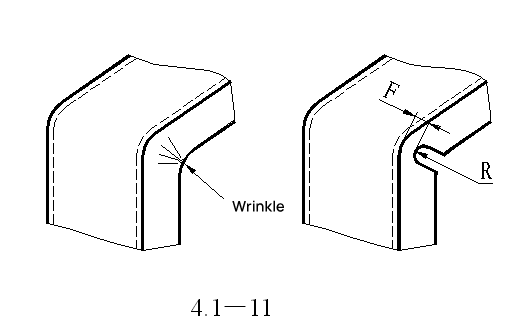

8. Para evitar arrugas en las caras planas de un ángulo recto después de doblarlo, diseñe una muesca reservada.

| R | F |

| 3 | 1.6 |

| 6 | 3 |

| 10 | 4.6 |

| 20 | 8 |

| 30 | 11 |

| 40 | 13 |

| 50 | 15 |

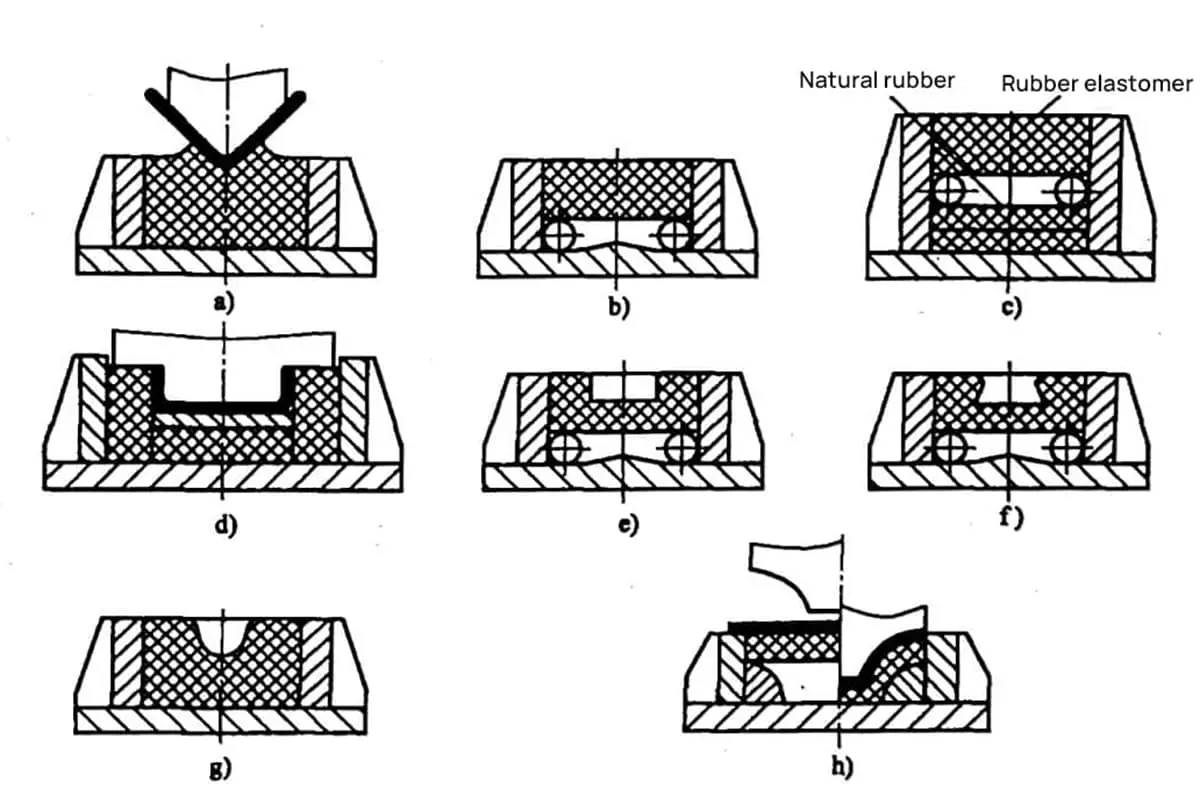

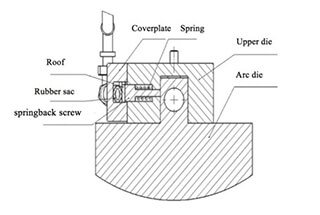

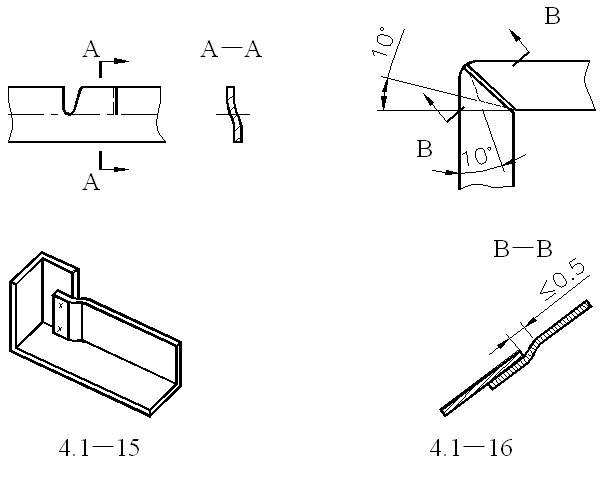

9. Para evitar la recuperación elástica tras la flexión, diseñe una muesca.

10. Para evitar el agrietamiento tras el punzonado y posterior doblado, diseñe una muesca.

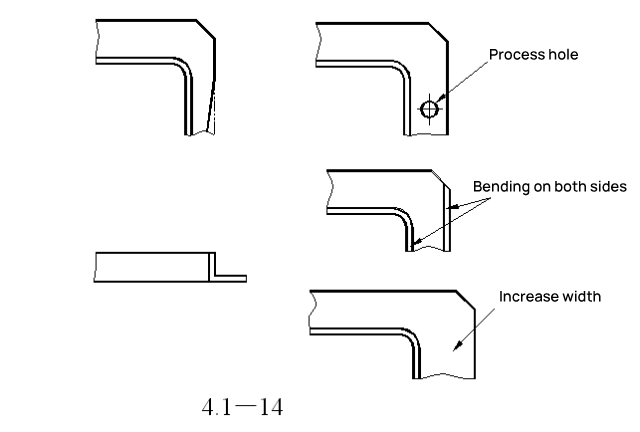

11. Para evitar que un lado se encoja hacia dentro al doblarlo.

Esto puede resolverse diseñando un orificio de localización del proceso, doblando ambos lados simultáneamente o aumentando la anchura de la brida para solucionar los problemas de contracción.

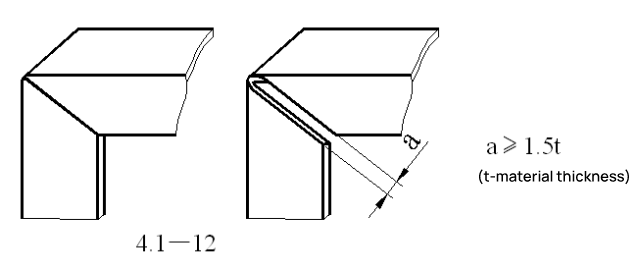

12. Forma solapada al doblar en ángulo recto.

13. Doblado de salientes

Si se dobla como en la figura a, donde el línea de plegado coincide con la línea de paso, a veces pueden producirse grietas y deformaciones en la raíz. Por lo tanto, desplace la línea de flexión de la línea de escalón como en la figura b, o diseñe una muesca como se muestra en las figuras c y d.

14. Para evitar la deformación de los agujeros en la superficie de flexión debido a la tensión, la distancia del borde (a la raíz inferior) no debe ser inferior a A≥4.