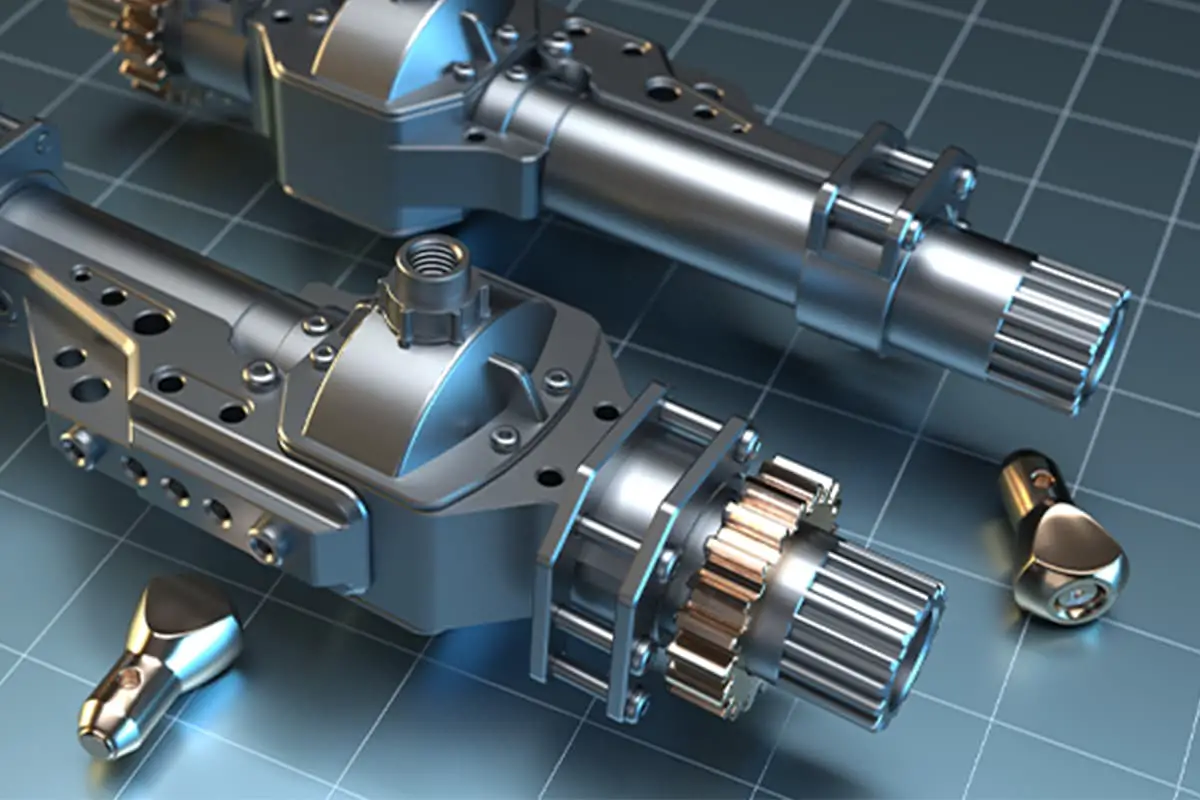

El procedimiento de mantenimiento requerido para cada posición de moldeo por inyección depende de los diferentes ciclos del molde. He aquí algunos principios generales que cada usuario del molde puede utilizar para garantizar el funcionamiento eficaz de los componentes del molde, como el canal caliente, el calentador, el poste guía y el dedal, a fin de evitar accidentes. 1. Compruebe si hay óxido de alerta temprana [...]

El procedimiento de mantenimiento necesario para cada posición de moldeo por inyección depende de los distintos ciclos del molde.

A continuación se exponen algunos principios generales que cada usuario de moldes puede utilizar para garantizar el funcionamiento eficaz de los componentes del molde, como el canal caliente, el calentador, el poste guía y el guardacabos, a fin de evitar accidentes.

1. Compruebe si hay óxido o humedad en el orificio de soplado.

Si encuentra óxido o humedad cerca del respiradero del canal caliente, significa condensación interna o posible rotura de la tubería de agua.

La humedad puede provocar un cortocircuito mortal en el calentador.

Si la máquina no funciona todo el año, sino que se apaga por la noche o los fines de semana, la probabilidad de que se produzca esta condensación aumentará.

2. Recuerde al operario que no debe "limpiar" la boquilla caliente en la puerta.

Si el operario ve por casualidad un pequeño trozo de acero inoxidable en la boquilla del troquel, puede que se trate en realidad de un conjunto de boquilla de punta.

"Limpiar" lo que parece ser un obstáculo a menudo destruye la boca caliente.

Para no dañar la boquilla caliente, confirme el tipo de boquilla del sistema de canal caliente inferior antes de actuar para asegurarse de que todos los operarios están bien formados y pueden identificar los distintos tipos de boquillas con las que entran en contacto.

3. Hebilla deslizante

Para las máquinas que funcionan continuamente durante todo el año, este trabajo debe realizarse una vez a la semana.

4. Compruebe el valor de la resistencia del calentador de forma interactiva

Deberías haber medido la resistencia del calentador cuando empezaste a utilizarlo.

Ahora toca medirlo y compararlo de nuevo.

Si el valor de la resistencia fluctúa en 10%, considere la posibilidad de sustituir el calentador para asegurarse de que no fallará en un momento crítico del proceso de producción.

Si nunca ha medido el valor de resistencia inicial, mídalo ahora y utilice el valor obtenido como dato de referencia cuando compruebe el calentador en el futuro.

5. Comprobar si hay signos de desgaste entre el poste guía y el manguito guía..

Busca arañazos.

Este desgaste se debe a la falta de lubricación.

Si las marcas son incipientes, también puede prolongar la vida útil del poste guía y del manguito guía añadiendo más lubricación.

Si el desgaste es grave, es hora de sustituir las piezas por otras nuevas.

De lo contrario, la cavidad y el núcleo podrían no encajar bien, lo que daría lugar a un grosor diferente de la pared de la cavidad de las piezas.

6. Comprobar el caudal de agua

Conecta una manguera a la salida de la vía de agua y deja que el agua permanezca en el cubo a través de la manguera.

Si el agua que sale no es transparente ni tiene color, puede haber óxido, y el escaso caudal significa que hay una obstrucción en alguna parte.

Si se detectan estos problemas, vuelva a perforar todas las tuberías de agua para asegurarse de que están desatascadas (o límpielas con el método que utilice más a menudo).

La mejora del sistema de tratamiento de agua de la planta puede evitar problemas causados por el óxido y la obstrucción en el futuro.

7. Limpiar el pasador eyector

Al cabo de un año, el dedal se ensuciará mucho debido a la acumulación de gas y a las impurezas de la membrana.

Se recomienda limpiar el moho con un limpiador de moho cada seis o doce meses.

Después de limpiarlo, aplique una capa de lubricante en el guardacabo para evitar que se raye o se rompa.

8. Comprobar si hay fractura en la zona del radio de la boquilla caliente.

La fractura está causada por la sujeción fuerza aportada por los fragmentos de plástico sueltos y endurecidos que quedan en la boca caliente de la máquina procedentes del conjunto del cañón de inyección durante el moldeo por inyección hacia delante.

La causa del problema también puede ser la desalineación de la línea central.

Estas dos posibilidades deben tenerse en cuenta a la hora de encontrar la fractura.

Si el daño es tan grave que no se puede evitar la fuga de pétalos (término utilizado anteriormente por el usuario del molde: Fuga de plástico entre el manguito guía y la boquilla caliente de la máquina), deberá sustituirse el manguito guía.