¿Por qué algunas herramientas de rectificado fallan más rápido que otras? En esta entrada del blog, profundizamos en seis problemas comunes en el rectificado de herramientas, desde cuestiones de material hasta limitaciones del equipo, y ofrecemos soluciones prácticas. Tanto si trabaja con metal duro como con acero rápido, conocer estos problemas puede ahorrarle tiempo y mejorar la precisión. Sumérjase y aprenda a mejorar el rendimiento y la longevidad de su herramienta.

Para garantizar un rendimiento óptimo de la aplicación de la herramienta, es esencial que el centro de rectificado profesional ajuste la estrategia de rectificado en el momento oportuno en función del modo de fallo de la herramienta que se está puliendo y supervise el uso de las herramientas.

Para seguir mejorando su eficacia y pericia, el centro profesional de afilado de herramientas debe analizar periódicamente sus experiencias y aplicar los conocimientos adquiridos a sus procesos de afilado.

Este artículo destacará seis factores críticos que deben tenerse en cuenta durante el rectificado de herramientas, incluidos los componentes de hardware como los materiales de las herramientas, el equipo de rectificado y el equipo de pruebas, así como otros factores como las normas de rectificado, los técnicos de rectificado, etc.

En el rectificado de herramientas, los materiales más comunes son el acero rápido y el acero rápido pulvimetalúrgico, carburo de cementoy algunos materiales superduros como el diamante policristalino (PCD), el nitruro de boro cúbico (CBN) y el cermet.

Acero rápido son conocidas por su afilado y durabilidad, mientras que las herramientas de carburo cementado tienen una gran dureza pero poca tenacidad.

Cabe destacar que la densidad de las herramientas de carburo cementado es mucho mayor que la de las herramientas de acero rápido.

Estos dos materiales se utilizan principalmente para la fabricación de brocas, escariadores, fresas y machos.

El rendimiento del acero rápido producido mediante pulvimetalurgia se sitúa entre los dos materiales utilizados habitualmente para fabricar fresas y machos de roscar.

Las herramientas de acero rápido son conocidas por la buena tenacidad de su material, que las hace menos susceptibles de romperse en caso de colisión.

Por otro lado, las herramientas de metal duro tienen una gran dureza, pero son frágiles y propensas a romperse si se someten a colisiones. De ahí que haya que tener mucho cuidado durante el proceso de rectificado para evitar colisiones entre herramientas o caídas accidentales de las mismas.

Dada la precisión relativamente baja de las herramientas de acero rápido, requieren especificaciones de rectificado menos estrictas y, por tanto, son más asequibles. Por eso, muchos fabricantes han creado sus propios talleres de rectificado de herramientas.

Por el contrario, las herramientas de metal duro a menudo deben enviarse a centros de afilado profesionales para su correcto mantenimiento.

Las estadísticas de varios centros nacionales de reparación de herramientas indican que más del 80% de las herramientas reparadas son de metal duro.

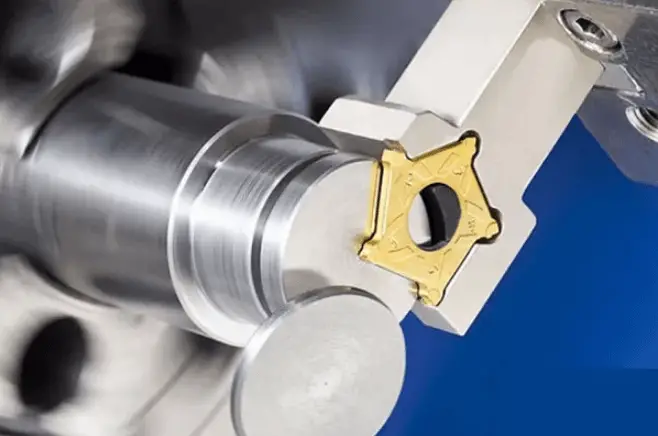

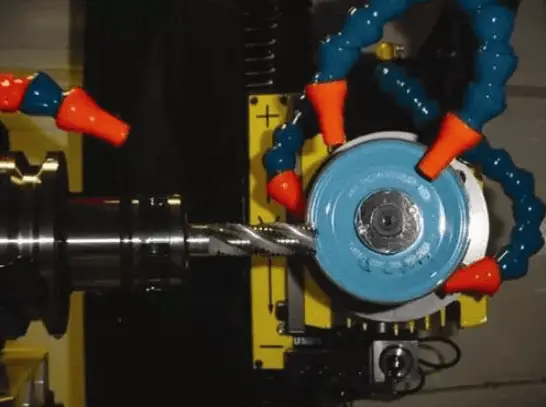

Debido a la dureza del material de la herramienta, normalmente sólo puede remodelarse mediante rectificado. Existen varias rectificadoras de herramientas comunes en la fabricación y rectificado de herramientas, entre ellas:

Los distintos materiales requieren partículas abrasivas diferentes para sus herramientas de rectificado. El tamaño de los granos abrasivos debe ser el adecuado para la parte específica de la herramienta a fin de lograr el equilibrio óptimo entre la protección de los bordes y la eficacia del mecanizado.

Alúmina: Este material se utiliza para rectificar herramientas de acero rápido (HSS). Las muelas de alúmina son rentables y pueden moldearse fácilmente para rectificar herramientas complejas, como el corindón.

Carburo de silicio: Este material se utiliza para modificar el nitruro de boro cúbico (CBN) y las muelas de diamante.

CBN (nitruro de boro cúbico): El CBN se utiliza para rectificar herramientas HSS. Aunque es más caro, también es más duradero.

En todo el mundo, las muelas abrasivas se designan con la letra "B", como B107, donde 107 representa el diámetro de la partícula abrasiva.

Diamante: Este material se utiliza para rectificar herramientas de acero de alta velocidad y es conocido por su durabilidad, a pesar de su elevado coste. Las muelas de diamante se identifican con la letra "D", como D64, donde 64 representa el diámetro de la partícula abrasiva.

Para un rectificado eficaz de diversos componentes de herramientas, es necesario disponer de una muela abrasiva con diferentes formas. Las dos formas más utilizadas son:

Es importante tener en cuenta que, tras utilizar la muela durante un periodo de tiempo, puede ser necesario modificar su forma, incluidos el plano, el ángulo y las esquinas redondeadas (R). Para mantener la capacidad de rectificado de la muela, es habitual utilizar piedras de limpieza para eliminar las virutas acumuladas entre los granos abrasivos.

Disponer de un conjunto de normas exhaustivas para el rectificado de herramientas es un criterio para evaluar la profesionalidad de un centro de rectificado.

Normalmente, las normas de afilado especifican los parámetros técnicos del filo de corte para diferentes herramientas al cortar diversos materiales, como el ángulo de inclinación de la cuchilla, el ángulo del vértice, el ángulo de rastrillo, el ángulo posterior, la cuchilla invertida y el chaflán.

En las brocas de metal duro, el proceso de pasivado del filo de corte se denomina "cuchilla invertida", cuya anchura depende del material que se corte y suele oscilar entre 0,03 mm y 0,25 mm.

El proceso de crear un chaflán en la punta de la herramienta se conoce como "biselado".

Cada empresa profesional tiene sus propias normas de rectificado, desarrolladas y perfeccionadas a lo largo de muchos años.

Diferencia entre broca HM y broca HSS:

Brocas HSS: El ángulo del vértice suele ser de 118°, pero puede ser superior a 130° en algunos casos. La hoja está afilada y los requisitos de precisión, como la diferencia de altura de la hoja, la simetría y la excentricidad circunferencial, son relativamente bajos. Existen numerosos métodos para reparar la cuchilla.

Brocas HM: El ángulo superior suele ser de 140°, mientras que las brocas de ranura recta suelen tener un ángulo de 130°. Las brocas de tres filos suelen tener un ángulo de 150°. La cuchilla y la punta (en los bordes) no son afiladas y con frecuencia se pasivan mediante procesos conocidos como cuchilla invertida y chaflán, que exigen una gran precisión. El filo del cincel suele tener forma de S para ayudar a rotura de virutas.

Ángulo trasero:

El ángulo en la parte posterior del filo de corte es crucial para la eficacia de la herramienta. Si el ángulo es demasiado pronunciado, la hoja es más propensa a romperse y atascarse, y si el ángulo es demasiado poco profundo, la fricción será excesiva e impedirá el proceso de corte.

El ángulo de retroceso de una herramienta puede variar en función del material que se corte, el tipo de herramienta y el diámetro de la herramienta.

Por regla general, el ángulo de retroceso disminuye a medida que aumenta el diámetro de la herramienta.

Además, el ángulo de retroceso es menor para cortar materiales más duros y mayor para materiales más blandos.

Los equipos de inspección de herramientas pueden clasificarse en tres categorías: calibres de reglaje de herramientas, proyectores e instrumentos universales de medición de herramientas.

Los calibres de reglaje de herramientas se utilizan principalmente para preparar la longitud de reglaje de herramientas en máquinas CNC como los centros de mecanizado, y también pueden utilizarse para detectar parámetros como el ángulo, el radio y la longitud de paso.

Los proyectores también tienen la capacidad de detectar parámetros como el ángulo, el radio y la longitud del paso.

Sin embargo, ninguna de estas dos opciones puede medir normalmente el ángulo trasero de una herramienta. En cambio, un instrumento universal de medición de herramientas puede medir la mayoría de los parámetros geométricos de la herramienta, incluido el ángulo trasero.

Por ello, los centros profesionales de afilado de herramientas deben disponer de un instrumento universal de medición de herramientas.

Por desgracia, los proveedores de este tipo de equipos son limitados, y en el mercado se pueden encontrar productos alemanes y franceses.

Incluso los mejores equipos deben ser manejados por personal cualificado. De ahí que la formación de los técnicos de rectificado sea un aspecto crucial.

Por desgracia, la industria china de fabricación de herramientas está relativamente subdesarrollada y hay una grave escasez de formación profesional y técnica. En consecuencia, la formación de los técnicos de afilado de herramientas debe correr a cargo de las empresas individuales.