¿Y si pudiera soldar metales con una precisión milimétrica y una distorsión mínima? La tecnología de soldadura láser ofrece precisamente eso, transformando el modo en que las industrias unen materiales. Este artículo explora los parámetros del proceso, las técnicas y las ventajas de la soldadura láser. Descubrirá cómo la densidad de potencia, el ancho de pulso y la cantidad de desenfoque influyen en la calidad de la soldadura, y por qué esta tecnología cambia las reglas del juego de la precisión y la eficacia en el trabajo del metal. Sumérjase para aprender cómo la soldadura láser está revolucionando la fabricación y lo que significa para el futuro de la ingeniería.

La densidad de potencia es un parámetro crucial en el procesamiento por láser. Una mayor densidad de potencia puede calentar rápidamente la capa superficial hasta su punto de ebullición en microsegundos, lo que produce una vaporización significativa. Como resultado, una alta densidad de potencia es ventajosa para procesos de eliminación de material como el corte, el tallado y el taladrado.

Por otro lado, una densidad de potencia inferior tarda unos milisegundos en alcanzar el punto de ebullición de la temperatura superficial. Esto permite que la capa inferior alcance el punto de fusión antes de que la capa superficial se vaporice, lo que facilita la creación de una soldadura por fusión fuerte. Por lo tanto, la densidad de potencia para la conducción soldadura láser suele situarse entre 10^4 y 10^6 W/cm².

La forma de onda del impulso láser es un factor crucial en la soldadura por láser, sobre todo en la soldadura de chapas.

Cuando un rayo láser de alta intensidad incide en la superficie del material, se refleja y se pierde entre 60% y 98% de la energía láser en la superficie metálica. Esta reflectividad depende de la temperatura de la superficie y varía en consecuencia.

La reflectividad del metal fluctúa considerablemente durante un pulso láser.

La anchura de pulso es un parámetro importante en soldadura por láser pulsado. No sólo es distinto de la extracción y fusión del material, sino también un factor crucial que determina el coste y el volumen del equipo de procesamiento.

La soldadura láser suele requerir un cierto grado de desenfocar debido a la alta densidad de potencia del centro del foco láser, que puede provocar fácilmente evaporación y agujeros. Por otro lado, la distribución de la densidad de potencia es relativamente uniforme en el plano alejado del foco láser.

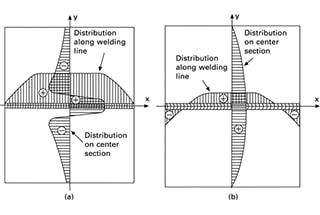

Hay dos modos de desenfoque disponibles: desenfoque positivo y negativo. El desenfoque positivo se produce cuando el plano focal está por encima de la pieza de trabajo, mientras que el desenfoque negativo se produce cuando está por debajo.

Según la teoría de la óptica geométrica, la densidad de potencia en los planos correspondientes es aproximadamente la misma cuando las separaciones positiva y negativa son iguales. Sin embargo, en la realidad, la forma del baño de fusión es diferente.

El desenfoque negativo puede dar lugar a una mayor penetración, que está relacionada con el proceso de formación del baño de fusión. Los resultados experimentales sugieren que el material comienza a fundirse en 50 a 200 us después de ser calentado por el láser, formando metal en fase líquida y vaporización y vapor a presión comercial, que emite luz blanca deslumbrante a una velocidad muy alta.

Al mismo tiempo, la alta concentración de vapor hace que el metal líquido se desplace hacia el borde del baño de fusión, creando una depresión en el centro del baño.

Cuando se utiliza el desenfoque negativo, la densidad de potencia interna del material es mayor que la de la superficie, lo que facilita que se produzca una fusión y vaporización más fuertes. Esto permite que la energía luminosa se transfiera a la parte más profunda del material, lo que da lugar a una mayor penetración. Por lo tanto, el desenfoque negativo debe utilizarse para una mayor penetración, mientras que el desenfoque positivo debe utilizarse al soldar materiales finos en aplicaciones prácticas.

Incluye soldadura a topesoldadura de extremos, soldadura por fusión con penetración central y soldadura por fusión con perforación central.

Incluye la soldadura a tope hilo con hilo, la soldadura cruzada, la soldadura solapada paralela y la soldadura tipo T.

La soldadura láser puede utilizarse para conectar el cable y el elemento de bloque con éxito, y el tamaño del elemento de bloque puede ser arbitrario.

Debe prestarse atención a la dimensión geométrica del elemento de alambre en la soldadura.

Para soldar distintos tipos de metales, es necesario determinar su soldabilidad y gama de parámetros soldables.

Es importante tener en cuenta que la soldadura láser sólo puede realizarse entre determinadas combinaciones de materiales.

En soldadura láser pueden no ser apropiados para conectar determinados componentes, los láseres pueden utilizarse como fuente de calor tanto para soldadura blanda como fuerte, que también ofrecen las ventajas de la soldadura láser.

Hay múltiples métodos de soldadura disponibles, y la soldadura láser se utiliza principalmente para la soldadura de placas de circuito impreso (PCB), en particular para la tecnología de montaje de obleas.

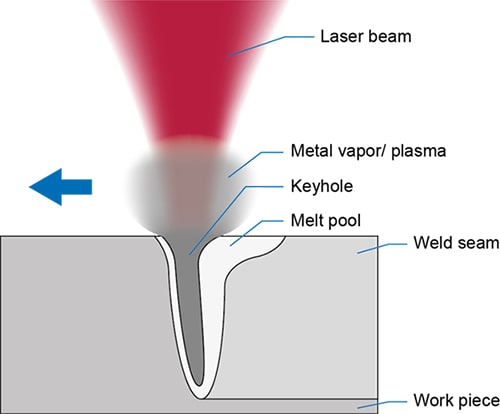

El proceso metalúrgico de la soldadura por penetración profunda con láser es similar al de la soldadura por haz de electrones, ya que ambos se basan en la estructura de "pequeño orificio" para completar la conversión de energía.

Cuando la densidad de potencia es lo suficientemente alta, el material se evapora, creando un pequeño agujero. Este agujero está lleno de vapor y actúa como un cuerpo negro, absorbiendo casi toda la energía de la luz incidente. La temperatura de equilibrio dentro de la cavidad del agujero es de unos 25.000 grados.

El calor se transfiere desde la pared exterior de la cavidad de alta temperatura para fundir el metal que la rodea. El orificio se llena continuamente de vapor a alta temperatura generado por la evaporación del material de la pared bajo la irradiación del haz de luz.

Las cuatro paredes del orificio están rodeadas de metal fundido, que a su vez está rodeado de material sólido. El metal líquido del exterior del orificio fluye y se mantiene en equilibrio dinámico con la presión de vapor continua dentro de la cavidad del orificio.

A medida que el haz se desplaza, el orificio permanece estable. Esto significa que el orificio de la cerradura y el metal fundido que lo rodea avanzan con la velocidad del haz principal. El metal fundido rellena el hueco dejado por el ojo de cerradura en movimiento y se condensa, formando la soldadura.

Los factores que influyen en la soldadura por penetración profunda con láser son potencia del láserEl control de la potencia del láser se lleva a cabo mediante el control del diámetro del rayo láser, la absorción del material, la velocidad de soldadura, el gas de protección, la longitud focal de la lente, la posición de enfoque, la posición del rayo láser y el control del aumento y la disminución de la potencia del láser al principio y al final de la soldadura.

1) Elevada relación de aspecto

Dado que el metal fundido se forma alrededor de la cavidad cilíndrica de vapor a alta temperatura y se extiende hasta la pieza, la soldadura se vuelve profunda y estrecha.

2) Potencia calorífica mínima

Debido a la alta temperatura de la cavidad de la fuente, la rápida velocidad del proceso de fusión y el bajo aporte de calor a la pieza, la deformación térmica y la zona afectada por el calor son muy pequeños.

3) Alta densidad

Debido a que el pequeño orificio lleno de vapor a alta temperatura favorece la agitación del baño de soldadura y el escape de gas, lo que da lugar a la formación de una soldadura por penetración no porosa.

La alta velocidad de enfriamiento tras la soldadura facilita el refinamiento de la microestructura de la soldadura.

4) Reforzar la soldadura.

5) Control preciso.

6) Es sin contacto, atmosférico proceso de soldadura.

En general, el acero al carbono presenta buenos efectos de soldadura láser, y el calidad de la soldadura depende principalmente del contenido de impurezas.

Al igual que en otros procesos de soldadura, el azufre y el fósforo son factores que pueden afectar a la sensibilidad al grietas de soldadura.

Para conseguir una calidad de soldadura satisfactoria, es necesario precalentar cuando el contenido en carbono supera 0,25%.

Al soldar aceros con diferentes contenidos de carbono, se recomienda inclinar ligeramente el soplete hacia el lado con materiales de bajo contenido de carbono para garantizar la calidad de la unión.

Debido a su alto contenido en azufre y fósforo, el acero con borde bajo en carbono no es apto para la soldadura láser.

Debido al bajo contenido de impurezas, el efecto de soldadura del acero bajo en carbono matado es excelente.

Aceros de medio y alto carbono y comunes aceros aleados también pueden soldarse eficazmente con láser. Sin embargo, es necesario un tratamiento de precalentamiento y postsoldadura para eliminar tensiones y evitar la formación de grietas.

En general, el acero al carbono presenta un buen rendimiento de soldadura láser, y la calidad de la soldadura se ve influida por el contenido de impurezas.

Similar a otros técnicas de soldaduraEl azufre y el fósforo son los factores clave que pueden provocar grietas en la soldadura.

Cuando el contenido de carbono es superior a 0,25%, es necesario precalentar para conseguir los resultados deseados. calidad de soldadura.

Al soldar aceros con diferentes contenidos de carbono, inclinar el soplete hacia el lado con menor contenido de carbono puede garantizar la calidad de la unión.

La soldadura láser no se recomienda para aceros con bordes de bajo contenido en carbono debido a su alto contenido en azufre y fósforo.

El acero con bajo contenido en carbono presenta excelentes resultados de soldadura debido a su bajo contenido en impurezas.

Los aceros de medio y alto contenido en carbono, así como los aceros aleados comunes, pueden soldarse eficazmente con láser, pero se requiere un tratamiento de precalentamiento y postsoldadura para eliminar las tensiones y evitar la formación de grietas.

En general, soldadura láser de acero inoxidable es más fácil conseguir uniones de alta calidad que con la soldadura convencional. Esto se debe a que la pequeña zona afectada por el calor de la alta velocidad de soldadura hace que la sensibilización sea un problema menor.

En comparación con el acero al carbono, el acero inoxidable, con su menor conductividad térmica, permite lograr más fácilmente soldaduras de penetración profunda y estrechas.

La alta velocidad de enfriamiento y la pequeña zona afectada por el calor de la soldadura láser crean condiciones favorables para la compatibilidad de materiales con estructuras diferentes tras la fusión de muchos metales distintos.

Se ha demostrado que se pueden soldar con éxito los siguientes metales: acero inoxidable y acero con bajo contenido en carbono, acero inoxidable 416 y acero inoxidable 310, Acero inoxidable 347 y aleación de níquel hastelloy, electrodo de níquel y acero forjado en frío, y tiras bimetálicas con diferente contenido de níquel.