¿Alguna vez se ha preguntado cuál es el secreto para producir piezas estampadas de alta calidad? En esta entrada del blog, profundizaremos en el papel fundamental que desempeña la holgura del punzón y la matriz en el proceso de estampación. Nuestro ingeniero mecánico experto compartirá valiosas ideas y consejos prácticos sobre la optimización de la holgura para mejorar la calidad de las piezas y prolongar la vida útil de las herramientas. Prepárese para aprender de ejemplos reales y descubrir las últimas tecnologías en este campo.

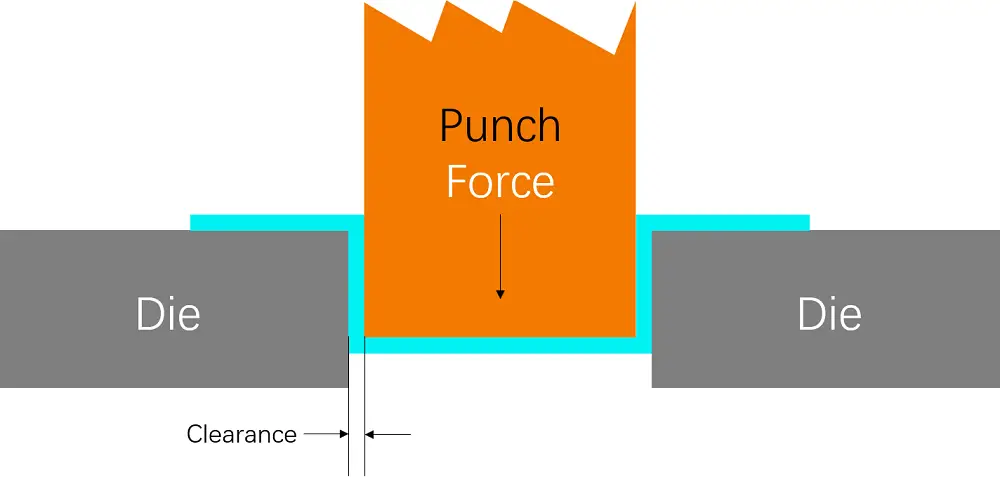

La holgura entre el punzón y la matriz se refiere a la separación o distancia intencionada entre el filo de corte del punzón y el filo de corte de la matriz en las operaciones de punzonado de metal. Esta holgura se expresa como un porcentaje del grosor del material por lado y es un parámetro crítico en el proceso de conformado de metales. Garantiza que el material se corte y separe correctamente para crear un agujero o una forma con precisión.

Determinar la holgura correcta del punzón y la matriz es vital por varias razones. En primer lugar, influye directamente en la precisión y calidad de los orificios o formas punzonados, garantizando unos bordes limpios y precisos con un mínimo de rebabas o deformaciones. Por ejemplo, al punzonar un agujero en acero dulce con un grosor de 1/8 de pulgada (0,125 pulgadas), una holgura típica podría fijarse en 10%, lo que daría como resultado una holgura total de 0,0125 pulgadas (0,00625 pulgadas por lado). Este cálculo es crucial para mantener la calidad del producto final.

Además, una holgura adecuada ayuda a prolongar la longevidad del punzón y la matriz. Cuando la holgura se ajusta adecuadamente, se reduce la tensión y el desgaste de estas herramientas, minimizando el riesgo de rotura y la necesidad de sustituciones frecuentes. Esto es especialmente importante en entornos de fabricación de gran volumen, en los que el desgaste de las herramientas puede provocar un aumento del tiempo de inactividad y de los costes.

La seguridad es otro factor crítico. Una holgura adecuada ayuda a evitar situaciones peligrosas, como grietas o roturas en las herramientas, que pueden provocar accidentes durante el proceso de punzonado. Además, reduce el tonelaje y la fuerza de punzonado necesarios, lo que mejora la seguridad operativa general.

Varios factores influyen en la determinación de la holgura óptima del punzón y la matriz, y cada uno de ellos desempeña un papel importante en la consecución de los resultados deseados en la fabricación. Comprender estos factores es esencial para realizar cálculos precisos.

El tipo y el grosor del material son consideraciones primordiales. Los distintos materiales, como el aluminio, el acero dulce y el acero inoxidable, presentan características diferentes que requieren distintos valores de holgura. Por ejemplo, los materiales más blandos, como el aluminio, pueden requerir menos holgura que los materiales más duros, como el acero inoxidable, que puede requerir una holgura mayor para adaptarse a la mayor resistencia al cizallamiento.

La dureza del material también afecta significativamente a la holgura. Los materiales más duros tienden a generar más fricción y calor durante el proceso de punzonado, lo que puede provocar el desgaste y la deformación de la herramienta. Por tanto, la holgura debe ajustarse en consecuencia para garantizar un cizallado eficaz sin dañar el punzón o la matriz. Por ejemplo, un material duro puede requerir una holgura de 15% de su espesor, mientras que un material más blando puede necesitar sólo 5%.

Los materiales utilizados para el punzón y la matriz también influyen a la hora de determinar la holgura adecuada. La compatibilidad y las características de los materiales de las herramientas pueden influir en el rendimiento, lo que repercute en la longevidad de las herramientas.

El tamaño y la geometría del orificio o corte que se va a perforar determinan aún más la holgura necesaria. Las formas más complejas requieren ajustes precisos de la holgura para garantizar una separación eficaz del material.

Por último, a la hora de seleccionar los valores de holgura hay que tener en cuenta la vida útil prevista de la herramienta. Hay que encontrar un equilibrio entre el rendimiento óptimo y la durabilidad de la herramienta, con ajustes basados en la vida útil prevista de las herramientas.

Las fórmulas para calcular la holgura de la matriz suelen incluir un porcentaje del grosor del material. Las directrices habituales del sector sugieren un intervalo de 5% a 20% del grosor del material por lado, con ajustes basados en factores como el tipo de material y la dureza.

Comprender estos factores y calcular con precisión la holgura entre el punzón y la matriz es crucial para obtener resultados de alta calidad, prolongar la vida útil de la herramienta y garantizar la seguridad y eficacia de las operaciones de punzonado en la fabricación.

La punzonadora CNC y la Torreta CNC La punzonadora puede producir una junta de grieta cizallada, mantener una fuerza de corte equilibrada, garantizar una buena calidad de punzonado y prolongar la vida útil del molde.

Se recomienda consultar la tabla de holguras de punzones y matrices (como se muestra en la Tabla 1) para obtener resultados óptimos.

Tabla 1. Tabla de punzones y holguras

Unidad: mm

| Espesor | Acero dulce | Inoxidable | Aluminio* |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* También aplicable a Cobre y Latón

La elección del valor de la holgura de la matriz para a CNC punzonadora o una punzonadora de torreta CNC se realiza generalmente mediante fórmulas empíricas y gráficos.

Un diseñador y montador de matrices de estampación experimentado, con un buen conocimiento de los distintos productos, incluidos sus requisitos de material, tamaño y precisión, sabrá cómo diseñar el molde para fabricar productos cualificados y reducir los tiempos de reparación.

La separación entre el punzón y la matriz tiene un impacto significativo en la calidad de la pieza estampada y en la vida útil de la matriz. troquel de estampación.

Por lo tanto, al diseñar la matriz de estampación, debe elegirse una holgura razonable para garantizar la calidad y precisión de las piezas estampadas.

Un valor de holgura menor debe utilizarse para piezas con alta precisión dimensional y perpendicularidad mientras que para piezas con menores requisitos de precisión pueden utilizarse valores de separación mayores para reducir la fuerza de punzonado y mejorar la vida útil de la matriz de estampación.

Existen dos métodos para determinar la holgura del punzón y la matriz, por experiencia y por fórmula.

Al diseñar y fabricar una nueva matriz de estampación debe utilizarse el valor mínimo razonable de holgura, teniendo en cuenta la desviación en la producción y el desgaste durante el uso.

En el proceso de producción, la matriz de estampación se desgastará continuamente, aumentando la holgura, por lo que es esencial mantener la holgura dentro de un rango razonable.

Porcentaje de la holgura de la matriz con respecto al espesor del material:

◆ Vida útil mínima de las matrices: 15%

◆ Despeje óptimo: 20~25%

◆ Larga vida útil de las matrices: 30%

◆ Juego de troqueles para trabajos pesados: 30%

(Tabla 1) Tabla de holguras recomendadas

| Espesor (mm) | Aluminio (mm) | Acero dulce (mm) | Acero inoxidable (mm) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

Su valor puede calcularse según la siguiente fórmula de holgura del punzón y la matriz:

Materiales blandos:

Materiales duros:

Más información:

◆ Prolongar la vida útil del molde.

◆ Buen efecto de retorno del material

◆ La rebaba generada es pequeña

◆ Consigue un agujero más limpio y ordenado.

◆ Reducir la posibilidad de que se pegue.

◆ Nivelación de la pieza de trabajo

◆ La posición del agujero es más precisa.

◆ El mínimo fuerza de perforación es necesario para borrado

Los efectos de unas holguras de matriz demasiado grandes o pequeñas en la calidad de las piezas estampadas se reflejan principalmente en los siguientes aspectos:

Cuando la holgura de la matriz es demasiado grande:

Cuando la holgura del troquel es demasiado pequeña:

La adecuación de la holgura de la matriz es crucial para garantizar la calidad de las piezas estampadas. Tanto la holgura excesiva como la insuficiente pueden repercutir negativamente en la calidad de estas piezas, lo que incluye, entre otras cosas, la deformación de la pieza, las desviaciones dimensionales, los daños superficiales y la reducción de la vida útil de la matriz.

Por lo tanto, al diseñar y ajustar las matrices, deben tenerse en cuenta los requisitos específicos de estampación y las características de los materiales para controlar con precisión la holgura de las matrices, garantizando así la calidad de las piezas estampadas y el uso a largo plazo de las matrices.

Antes de profundizar en el ejemplo de cálculo, es esencial aclarar conceptos clave relacionados con las operaciones de punzonado de metales. La "holgura entre el punzón y la matriz" se refiere a la separación intencionada entre el punzón y la matriz, que permite el corte limpio del material. En una "operación de corte", el punzón cizalla un trozo del material, creando un agujero, mientras que la matriz proporciona soporte y guía el material. El "coeficiente de holgura" es un porcentaje del grosor del material que se utiliza para calcular la holgura necesaria.

El cálculo exacto de la holgura del punzón y la matriz es crucial para conseguir agujeros precisos y limpios en las chapas metálicas. Sin la holgura correcta, las operaciones de punzonado pueden dar lugar a rebabas, deformaciones u orificios de tamaño inexacto. Por tanto, comprender y calcular la holgura necesaria es fundamental para garantizar operaciones de punzonado de alta calidad.

En esta sección, recorreremos paso a paso un ejemplo de cálculo para determinar la holgura de punzón y matriz necesaria para perforar un agujero de 9/16″ a través de una chapa de acero dulce de 1/2″ de espesor. Este ejemplo ilustrará el proceso para garantizar operaciones de punzonado precisas y eficaces.

Siguiendo estos pasos, los fabricantes pueden conseguir agujeros precisos y limpios en acero dulce, garantizando resultados de alta calidad y una vida útil óptima de la herramienta. Este ejemplo de cálculo demuestra la importancia de determinar con precisión la holgura del punzón y la matriz para lograr operaciones de punzonado de metal eficaces.

En las operaciones de punzonado de metales, la determinación de la holgura del punzón y la matriz se ve influida por varios factores críticos, cada uno de los cuales desempeña un papel importante en la consecución de los resultados deseados en la fabricación. Comprender estos factores es esencial para calcular la holgura de forma precisa y eficaz.

La holgura de la matriz se refiere al espacio entre el punzón y la matriz durante una operación de punzonado. Esta holgura es crucial para conseguir cortes limpios, reducir el desgaste de la herramienta y mantener la calidad del producto. Hay varios factores que influyen en la holgura óptima necesaria para las distintas aplicaciones de punzonado.

El tipo y las propiedades del material que se va a punzonar influyen significativamente en el diseño de la holgura de la matriz. Los distintos materiales requieren diferentes holguras para garantizar un rendimiento y una calidad del producto óptimos.

Materiales como el acero inoxidable, el aluminio, el cobre y los aceros de alta resistencia presentan características únicas que requieren diferentes valores de holgura. Por ejemplo, los materiales duros como el acero inoxidable requieren una holgura mayor para evitar la rotura del material y el desgaste excesivo del molde. Por el contrario, los materiales blandos como el aluminio y el cobre pueden tener holguras ligeramente menores para conseguir una superficie de corte lisa. Por ejemplo, al punzonar acero inoxidable de 1 mm de grosor, puede ser adecuada una holgura de 0,1 mm (10%), mientras que para aluminio de 1 mm, puede ser suficiente una holgura de 0,05 mm (5%).

El grosor del material es un factor crítico para determinar la holgura. El punzonado de metal convencional suele seguir la norma del sector de establecer la holgura entre 5% y 10% del grosor del material por lado. En el punzonado de precisión, la holgura puede ser tan baja como 5% para reducir las rebabas y conseguir superficies de corte de alta calidad. Los aceros avanzados de alta resistencia pueden requerir holguras de hasta 21% por lado para obtener una calidad óptima de los bordes y minimizar las rebabas. Por ejemplo, el punzonado de una chapa de acero de alta resistencia de 2 mm de espesor puede requerir una holgura de 0,42 mm (21%) por lado.

La dureza del material que se punzona afecta significativamente al desgaste de la herramienta y a las necesidades de holgura. Los materiales más duros, como el acero templado, suelen requerir mayores holguras para reducir la tensión en el punzón y la matriz, prolongando así la vida útil de la herramienta. Los materiales más blandos, como el cobre o el latón, pueden tener holguras menores. Por ejemplo, el punzonado de un material duro como el titanio puede requerir una holgura mayor en comparación con un material más blando como el cobre.

La compatibilidad y las características de los materiales utilizados para los punzones y las matrices también desempeñan un papel crucial a la hora de determinar la holgura adecuada. Los punzones de acero rápido (HSS) o de carburo, que son más resistentes al desgaste, pueden permitir holguras más estrechas en comparación con las herramientas fabricadas con materiales más blandos. La selección del material de los punzones y las matrices influye en el rendimiento general, el impacto en la longevidad de la herramienta y la calidad del producto final.

El tamaño y la geometría del agujero o corte que se va a perforar determinan la holgura necesaria. Las formas más complejas requieren ajustes precisos de la holgura para garantizar una separación eficaz del material y lograr la calidad de filo deseada. Por ejemplo, las formas complejas con radios estrechos pueden requerir holguras ligeramente mayores para tener en cuenta la tensión adicional en los bordes de la herramienta.

Anticipar la vida útil de la herramienta es una consideración importante a la hora de determinar los valores de holgura. Hay que encontrar un equilibrio entre el rendimiento óptimo y la durabilidad de la herramienta. Los ajustes de la holgura deben basarse en la vida útil prevista de las herramientas. Por ejemplo, si se requiere una larga vida útil de la herramienta, pueden utilizarse holguras ligeramente mayores para reducir el desgaste y prolongar la vida útil del punzón y la matriz.

Los fabricantes pueden optimizar la holgura del punzón y la matriz teniendo en cuenta estos factores de forma exhaustiva. Por ejemplo, cuando se trabaja con acero de alta resistencia, optar por una holgura mayor y utilizar materiales de punzón y matriz resistentes al desgaste puede aumentar la longevidad de la herramienta y la calidad del producto. Por el contrario, en el caso de materiales más blandos, se pueden emplear holguras más estrechas para conseguir cortes más limpios y reducir la formación de rebabas.

Las últimas tecnologías y métodos para ajustar las holguras de los moldes incluyen una variedad de formas, cuyo objetivo principal es garantizar holguras razonables de los moldes, mejorar la calidad del producto y prolongar la vida útil del molde. He aquí algunos métodos y tecnologías específicos:

Método del tornillo de ajuste: Esta es una forma común de ajustar la abertura del labio del molde utilizando la elasticidad del acero del molde, junto con tornillos convenientemente aplicados a la fuerza, para provocar un cambio en el hueco de abertura.

Ajuste de la distancia entre las placas superior e inferior: En el ajuste del molde de diferencia de segmentos de la máquina dobladora, primero se consigue la separación de diferencia de segmentos requerida ajustando la distancia entre las placas superior e inferior, después se introduce el molde en la prensa para prensarlo, observando y comprobando si la calidad y el tamaño del producto cumplen los requisitos.

Ajuste cóncavo-convexo de la holgura del molde: Ajustando la separación entre los moldes cóncavo y convexo, se puede reducir eficazmente la producción de productos defectuosos. Además, el rendimiento del molde puede optimizarse aún más ajustando la presión del colchón de aire del molde cóncavo, recortando el molde convexo R o reduciendo el rebote ajustando el ángulo negativo del molde convexo.

Uso de herramientas de diseño profesionales: Las herramientas de diagnóstico de entrada de SolidWorks, por ejemplo, pueden ayudar a identificar defectos en el modelo, como el problema del hueco entre caras, evitando así estos problemas en la fase de diseño.

Instalación y ajuste del punzón no guiado: La instalación y el ajuste de un punzón no guiado es relativamente compleja, ya que requiere colocar el punzón en el centro de la prensa y apoyarlo con bloques, mientras se ajustan las tuercas de la corredera de la prensa para completar el ajuste.

Reajuste de las holguras del molde: Cuando la holgura del molde es demasiado grande o desigual, es necesario reajustarla para garantizar el funcionamiento normal del molde y la calidad del producto.

Para mejorar la precisión de la medición de la holgura del molde, las técnicas de medición avanzadas actuales incluyen:

1. Tecnología de escaneado 3D:

Este método de medición sin contacto utiliza principios ópticos o principios de interferencia láser para realizar un escaneado a escala real del molde de fundición, obteniendo datos tridimensionales de alta precisión. En comparación con los métodos tradicionales de medición por contacto, la tecnología de escaneado 3D puede proporcionar resultados más rápidos y precisos.

Además, las técnicas de escaneado láser tridimensional óptico y sin contacto pueden medir con rapidez y precisión, comparando con el CAD original para determinar el Dimensionado y Tolerado Geométrico (GD&T), ayudando así a los fabricantes a supervisar la calidad de los moldes con regularidad, e identificar y corregir los problemas.

2. Máquina de medición por coordenadas:

Con una avanzada tecnología de sensores y algoritmos de medición, proporciona un alto nivel de precisión de medición, normalmente a nivel de micras. Este dispositivo es especialmente adecuado para los requisitos de medición de productos de alta precisión en moldes de SMC, controlando con precisión la calidad y optimizando el proceso de producción.

3. Mecanismos de medición en tiempo real:

En concreto, se trata de un mecanismo de medición en tiempo real de la holgura del molde de vidrio. Esta tecnología cambia la forma en que se mide la holgura del molde en la tecnología existente, mejorando la eficiencia de la producción y la calidad de todo el sistema de fundición.

4. Método de supervisión de la holgura del cierre del molde de estampación:

Mediante una verificación experimental específica, este método puede medir con exactitud el hueco de cierre del molde, con una precisión que alcanza los 0,01 mm. Esto indica su aplicabilidad a una variedad de control de la brecha de cierre del molde de estampado, reduciendo el tiempo de instalación y depuración del molde, mejorando la calidad de las piezas estampadas y ahorrando costes.

Prevenir y controlar eficazmente los problemas de holgura durante el proceso de fabricación de moldes es una tarea compleja pero crucial. He aquí algunos métodos que pueden aplicarse:

Consideraciones durante la fase de diseño:

Al diseñar y fabricar moldes de estampación, es importante garantizar la holgura adecuada entre las matrices macho y hembra. Esto no sólo ayuda a mantener la consistencia de la holgura, sino que también simplifica el proceso de fabricación. Además, en el caso de piezas de forma irregular, es necesario determinar con precisión las dimensiones y tolerancias de las piezas de trabajo de las matrices macho y hembra.

Control de la precisión del mecanizado:

Para garantizar una holgura mínima de estampación (como 1μm), es necesario un control estricto de la temperatura del taller, ya que la precisión de la pieza está relacionada de forma significativa con la temperatura ambiente. Esto significa que el control de la temperatura es uno de los factores clave durante el mecanizado de precisión.

Aplicación de técnicas de ajuste de moldes:

Los problemas de holgura de la superficie del molde pueden resolverse mediante métodos de ajuste del procesamiento de la deformación. Esto incluye la discusión sobre los ajustes de procesamiento de la superficie del molde y la obtención de las superficies del molde ajustadas. Además, se pueden utilizar métodos como la compensación de la presión local del plano de prensado y otras soluciones viables de ajuste de la holgura de la superficie del molde.

Técnicas para evitar las rebabas:

Durante la estampación a doble cara sin rebabas y con holgura negativa, si se encuentran problemas de rebabas difíciles de eliminar, se puede llevar a cabo un proceso de desbarbado en el molde para eliminar estas rebabas.

Diseño del espacio libre del molde:

Al diseñar la holgura del molde, se puede utilizar un método de cálculo para determinar la cantidad de cambio de holgura causada por la deformación térmica, lo que reduce el tiempo de mecanizado y montaje del molde.

Prevención de la rotura de cables:

Durante el uso del mecanizado por descarga eléctrica de corte rápido con hilo, debe prestarse atención al contacto entre el bloque conductor y el hilo del electrodo para evitar la rotura del hilo causada por un contacto deficiente, lo cual es crucial para mantener la continuidad y la estabilidad del proceso de mecanizado.