Imagine que su mano queda atrapada en las potentes mandíbulas de una máquina: una pesadilla para cualquier operario de una punzonadora. En este artículo se describen 12 precauciones de seguridad cruciales para utilizar una punzonadora, desde la lectura del manual hasta el mantenimiento de distancias de seguridad. Aprenda a protegerse a sí mismo y a los demás de los accidentes, garantizando un espacio de trabajo más seguro.

Todo operario de punzonadora debe cumplir meticulosamente los siguientes protocolos de seguridad para garantizar la seguridad personal y el rendimiento óptimo de la máquina:

1: Revise detenidamente el manual de instrucciones del fabricante antes de poner en funcionamiento la punzonadora. Es crucial comprender las especificaciones, capacidades y características de seguridad del equipo.

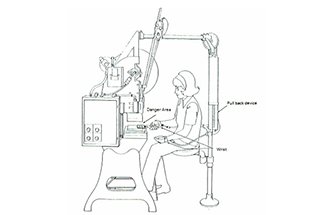

2: Priorizar la utilización de la función bimanual sobre la función pedal. Este sistema de control bimanual mejora la seguridad del operario al garantizar que las manos se sitúan lejos del punto de operación durante el ciclo de prensado.

3: Mantenga una distancia de seguridad mínima de 680mm entre los controles de operación y la zona de peligro (definida como la proyección vertical del troquel de estampado). Esta distancia ayuda a prevenir la entrada accidental en la zona de peligro durante la operación.

4: Bajo ninguna circunstancia los operarios deben colocar las manos dentro de la zona de trabajo del bloque deslizante mientras la punzonadora esté en funcionamiento. Esta zona presenta un grave peligro de pellizco y aplastamiento.

5: Los trabajadores deben cumplir estrictamente todos los protocolos de seguridad y procedimientos operativos estándar establecidos cuando utilicen la punzonadora. Esto incluye el uso de equipos de protección individual (EPI) adecuados, como gafas de seguridad, protección auditiva y botas con puntera de acero.

6: Implemente un programa de formación completo para los nuevos operarios, con una duración mínima de 3 a 6 meses. Debe abarcar el funcionamiento de la máquina, los procedimientos de seguridad, la manipulación de materiales, la colocación de troqueles y las técnicas de resolución de problemas.

7: Realice una inspección exhaustiva previa a la operación de la máquina de prensado, que incluya comprobaciones de los sistemas de protección, paradas de emergencia, sistemas hidráulicos/neumáticos y componentes eléctricos. Documente estas inspecciones en un registro de mantenimiento.

8: Antes de la producción, haga funcionar la máquina de prensado durante 1-3 minutos sin material para verificar su correcto funcionamiento y detectar posibles fallos, ruidos inusuales o vibraciones.

9: Limite el tiempo de trabajo individual de los operarios a un máximo de 8 horas por turno para mitigar el riesgo de accidentes causados por la fatiga o la disminución del estado de alerta. Realice pausas periódicas y rote el trabajo cuando sea posible.

10: Exponga claramente la señalización de advertencia y aplique los procedimientos de bloqueo/etiquetado cuando realice ajustes en la máquina, cambios de troqueles o actividades de mantenimiento. Asegúrese de que todas las fuentes de energía están aisladas y aseguradas antes de empezar a trabajar.

11: Designe a una persona cualificada para realizar las inspecciones rutinarias y el mantenimiento preventivo. Esto debe incluir comprobaciones periódicas de los sistemas de seguridad, los puntos de lubricación, los sistemas hidráulicos y los componentes de desgaste.

12: Interrumpa inmediatamente el funcionamiento y active la parada de emergencia si detecta ruidos anormales, vibraciones o irregularidades en el funcionamiento. Informe del problema al personal de supervisión y no reanude el funcionamiento hasta que el personal de mantenimiento cualificado haya realizado una inspección exhaustiva y las reparaciones necesarias.