¿Se ha preguntado alguna vez cómo transforma una punzonadora las chapas metálicas en formas precisas? En este artículo, descubrirá el funcionamiento interno de las punzonadoras, desde su mecanismo de movimiento rotatorio a lineal hasta el papel vital de componentes como volantes y cigüeñales. También trataremos consejos esenciales de mantenimiento para garantizar que su punzonadora funcione con eficacia. Al final, comprenderá los principios clave de las punzonadoras y cómo mantenerlas en perfecto estado.

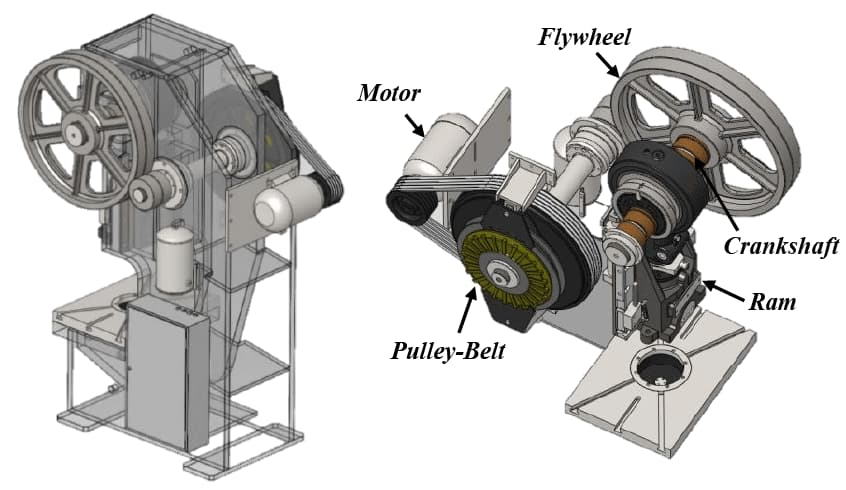

El diseño fundamental de las punzonadoras gira en torno a la conversión del movimiento rotatorio en movimiento lineal. Este proceso comienza con el motor principal que acciona un volante de inercia que, a través de un mecanismo de embrague, transmite la potencia a una serie de componentes que incluyen engranajes, un cigüeñal (o engranajes excéntricos) y una biela. Este intrincado sistema de transmisión de potencia culmina en el preciso movimiento lineal de la corredera.

La transición del movimiento rotativo al lineal se produce en un punto crítico entre la biela y la corredera. Esta conversión se consigue normalmente mediante uno de estos dos mecanismos: una articulación de tipo bola o una articulación de tipo pasador (cilíndrica). Estos mecanismos traducen eficazmente la energía rotacional en el descenso lineal y controlado de la corredera.

La función principal de una punzonadora es aplicar una fuerza concentrada a una pieza de trabajo, induciendo la deformación plástica para conseguir las formas y la precisión dimensional deseadas. Este proceso requiere un conjunto de matrices cuidadosamente diseñado, compuesto por componentes superiores (punzón) e inferiores (matriz), que trabajan en tándem para conformar el material.

Durante el funcionamiento, la punzonadora ejerce una fuerza considerable sobre la pieza, haciendo que ésta fluya plásticamente hacia la cavidad de la matriz. Al mismo tiempo, las fuerzas reactivas generadas durante este proceso se absorben y distribuyen por el bastidor de la prensa, que está diseñado para soportar estas cargas significativas sin comprometer la precisión ni la longevidad.

Entre los factores clave que influyen en el rendimiento de las punzonadoras se incluyen:

Las punzonadoras modernas suelen incorporar funciones avanzadas como controles CNC, accionamientos servoeléctricos y sistemas de supervisión de la fuerza en tiempo real para mejorar la precisión, la flexibilidad y la productividad en las operaciones de conformado de metales.

Las punzonadoras, esenciales en la fabricación de chapa metálica, pueden clasificarse en dos tipos principales en función de su mecanismo de accionamiento: mecánicas e hidráulicas. Esta clasificación es fundamental para comprender sus características operativas y aplicaciones:

(1) Punzonadoras mecánicas:

Utilizan un eje excéntrico accionado por volante para generar la fuerza de punzonado. Se caracterizan por un funcionamiento a alta velocidad, un control preciso y una excelente repetibilidad, lo que las hace ideales para la producción de grandes volúmenes. Prensas mecánicas se subdividen a su vez en:

(2) Punzonadoras hidráulicas:

Emplean cilindros hidráulicos para crear la fuerza de punzonado. Ofrecen una longitud de carrera variable, presión ajustable y la capacidad de mantener el tonelaje completo durante toda la carrera. Las prensas hidráulicas pueden clasificarse en función del fluido hidráulico utilizado:

En los procesos generales de estampación de chapa, predominan las punzonadoras mecánicas por su rapidez y eficacia. Sin embargo, las prensas hidráulicas, sobre todo las de aceite a presión, son preferibles para operaciones que requieren un control preciso de la fuerza, embutición profunda o cuando se trabaja con materiales más gruesos.

La elección entre prensas mecánicas e hidráulicas depende de factores como el volumen de producción, la complejidad de la pieza, las propiedades del material y el control de fuerza necesario. Los recientes avances en prensas mecánicas servoaccionadas y sistemas híbridos están difuminando las fronteras entre estas categorías, ofreciendo las ventajas de ambos tipos en una sola máquina.

Las prensas punzonadoras pueden clasificarse en los tipos de acción simple, doble, triple y múltiple en función de las características de movimiento de sus correderas. Esta clasificación refleja la capacidad de la prensa para realizar operaciones de conformado complejas.

Las punzonadoras de simple efecto, con una sola corredera, son las más comunes en las aplicaciones industriales. Su diseño sencillo y su versatilidad las hacen idóneas para una amplia gama de operaciones de estampado, como el troquelado, la perforación y las tareas de conformado sencillas.

Las punzonadoras de doble y triple acción, aunque menos comunes, ofrecen capacidades mejoradas para procesos de conformado más complejos. Estas prensas se utilizan principalmente en la industria del automóvil para embutir, estirar y dar forma a grandes paneles de carrocería. Las múltiples guías de estas prensas pueden moverse de forma independiente o en patrones sincronizados, lo que permite un control preciso del flujo de material y la distribución de la presión de conformado.

Las prensas de acción múltiple, incluidas las de acción cuádruple, son máquinas especializadas diseñadas para las operaciones de conformado más exigentes. Se utilizan en la industria aeroespacial, la fabricación de electrodomésticos y otros sectores que requieren piezas de geometría compleja o técnicas de conformado avanzadas.

La elección entre estos tipos de prensas depende de factores como la complejidad de la pieza, las propiedades del material, el volumen de producción y los requisitos específicos de conformado. Aunque las prensas de simple efecto dominan el mercado por su rentabilidad y versatilidad, el uso de prensas de múltiple efecto está creciendo en sectores en los que las geometrías complejas de las piezas y las tolerancias estrechas son fundamentales.

(1) Punzonadoras de cigüeñales

Las punzonadoras de cigüeñal, que emplean un mecanismo de cigüeñal, representan la mayoría de las punzonadoras mecánicas en aplicaciones industriales. Este predominio se debe a varias ventajas clave inherentes al diseño del cigüeñal.

La adopción generalizada del mecanismo de cigüeñal en las punzonadoras puede atribuirse a su sencillez de fabricación, su posicionamiento preciso en el punto muerto inferior (PMI) y su curva de movimiento de la carrera de deslizamiento bien definida. Estas características hacen que las prensas de cigüeñal sean versátiles y adaptables a una amplia gama de operaciones de conformado de metales.

Las propiedades cinemáticas del mecanismo del cigüeñal permiten una distribución óptima de la fuerza a lo largo de la carrera, lo que lo hace adecuado para diversos procesos de estampación. Entre ellos se incluyen:

La versatilidad de las punzonadoras de cigüeñales se extiende a diversos materiales, incluidos metales ferrosos y no ferrosos, aleaciones e incluso algunos materiales no metálicos. Esta adaptabilidad, combinada con la capacidad de alcanzar altos índices de producción y mantener una calidad constante, convierte a las punzonadoras de cigüeñales en una piedra angular de las industrias modernas de conformado de metales.

(2) Punzonadoras sin cigüeñal

Las punzonadoras sin cigüeñal, también conocidas como punzonadoras de engranajes excéntricos, representan un diseño alternativo en la tecnología de conformado de metales. Estas máquinas utilizan un mecanismo de engranaje excéntrico para generar el movimiento alternativo necesario para las operaciones de punzonado.

La comparación de las punzonadoras de engranajes excéntricos con sus homólogas de cigüeñal revela varias diferencias clave:

La elección entre punzonadoras de cigüeñal y de engranajes excéntricos depende de los requisitos específicos de la aplicación:

Al seleccionar una punzonadora, los fabricantes deben considerar cuidadosamente factores como la longitud de carrera requerida, el volumen de producción, los requisitos de precisión y las limitaciones presupuestarias para determinar el tipo de punzonadora más adecuado para sus necesidades específicas de conformado de metales.

(3) Prensas punzonadoras de articulaciones de rótula

Una punzonadora de articulación de nudillo es una máquina de conformado especializada que emplea un mecanismo de articulación de nudillo para accionar el carro. Este tipo de prensa se distingue por sus características únicas de movimiento de la corredera, especialmente cerca del punto muerto inferior (PMI) de la carrera. A medida que la corredera se aproxima al punto muerto inferior, su velocidad disminuye significativamente en comparación con las punzonadoras convencionales accionadas por cigüeñal, lo que ofrece un mayor control y precisión.

El mecanismo de articulación de rótula permite determinar con precisión la posición del punto muerto, por lo que resulta ideal para procesos de compresión intensiva que requieren un control preciso de la profundidad y un tiempo de permanencia prolongado a presión máxima. Esta característica resulta especialmente ventajosa en operaciones como el acuñado, el estampado en relieve y la estampación de precisión, en las que el flujo de material y el acabado superficial son fundamentales.

Aunque históricamente se han utilizado en diversas aplicaciones de estampación, las prensas de codillo han encontrado un hueco en la fabricación moderna, sobre todo en las operaciones de forja en frío. Su capacidad para suministrar un alto tonelaje con un movimiento lento y controlado en la parte inferior de la carrera las hace excepcionalmente adecuadas para conformar componentes complejos de forma casi neta a partir de material metálico frío. Esta característica permite mejorar la calidad de las piezas, reducir el desperdicio de material y prolongar la vida útil de las matrices en comparación con otros tipos de prensas cuando se utilizan en aplicaciones adecuadas.

El diseño de la articulación de nudillo también ofrece ventajas en cuanto a eficiencia energética y menor desgaste de los componentes mecánicos debido a su capacidad para distribuir la fuerza de forma más uniforme a lo largo de la carrera. Sin embargo, es importante tener en cuenta que la naturaleza especializada de estas prensas a menudo requiere una planificación cuidadosa del proceso y el diseño de herramientas para aprovechar al máximo sus capacidades únicas en la forja en frío y otras operaciones de conformado de precisión.

(4) Prensas de fricción

Las prensas de fricción, un tipo especializado de punzonadora, emplean mecanismos de transmisión por fricción y en espiral en sus sistemas de accionamiento por orugas. Estas máquinas destacan en operaciones de forja y aplastamiento, al tiempo que demuestran su versatilidad en operaciones de plegado, conformado, estirado y otras diversas técnicas de procesamiento de metales.

El diseño de las prensas de fricción permite la aplicación gradual de fuerza, lo que las hace especialmente adecuadas para operaciones que requieren una deformación controlada de los materiales. El mecanismo en espiral permite una longitud de carrera variable, lo que aporta flexibilidad para adaptarse a distintos tamaños de pieza y requisitos de procesamiento.

Antes de la década de 1960, las prensas de fricción gozaban de gran popularidad en la industria manufacturera debido a su rentabilidad y adaptabilidad. Sin embargo, varias limitaciones inherentes provocaron su declive en las aplicaciones industriales modernas:

Estas limitaciones, unidas a los avances en las tecnologías de prensas hidráulicas, mecánicas y servoeléctricas, han llevado a la desaparición gradual de las prensas de fricción en las instalaciones modernas de metalurgia. Sin embargo, entender su significado histórico y sus principios de funcionamiento sigue siendo valioso para comprender la evolución de las tecnologías de conformado de metales y para informar sobre futuras innovaciones en el diseño de prensas.

(5) Prensas de husillo

Una prensa de husillo, también conocida como punzonadora de husillo, es un tipo especializado de punzonadora que utiliza un mecanismo en espiral en su sistema de accionamiento de la corredera. Este diseño único emplea un tornillo de gran diámetro para convertir el movimiento de rotación en fuerza lineal, lo que normalmente proporciona un alto tonelaje a velocidades relativamente bajas. Aunque las prensas de husillo fueron valoradas en su día por su capacidad para proporcionar un control preciso y una fuerza sustancial, su uso en la fabricación moderna ha disminuido significativamente debido a varios factores:

A pesar de su popularidad cada vez menor en la metalurgia general, las prensas de husillo siguen encontrando aplicaciones especializadas en sectores como la pulvimetalurgia, donde sus características únicas de entrega de fuerza siguen siendo beneficiosas. Las tendencias modernas de fabricación han cambiado en gran medida hacia tecnologías de prensado más flexibles, eficientes y fáciles de mantener, como los sistemas hidráulicos, mecánicos y servoeléctricos, que ofrecen mayor velocidad, precisión y adaptabilidad para una gama más amplia de operaciones de conformado de metales.

(6) Prensas de cremallera

Las prensas de cremallera son un tipo especializado de prensa punzonadora que emplea un mecanismo de cremallera en el sistema de accionamiento de la corredera. Esta configuración ofrece un control preciso sobre la carrera de la prensa y la distribución de la fuerza.

Las características operativas de las prensas de cremallera se asemejan mucho a las de las prensas de husillo, y ambas comparten similitudes con las prensas hidráulicas en cuanto a la aplicación y el control de la fuerza. Sin embargo, las prensas de cremallera ofrecen claras ventajas en determinadas aplicaciones debido a su simplicidad mecánica y fiabilidad.

Históricamente, estas prensas se han utilizado ampliamente en diversos procesos de fabricación, entre ellos:

Aunque las prensas hidráulicas han sustituido ampliamente a las prensas de piñón y cremallera en muchos entornos de fabricación modernos debido a su versatilidad y potencia, las prensas de piñón y cremallera siguen siendo importantes en aplicaciones específicas. Entre ellas se incluyen escenarios en los que:

En conclusión, aunque menos comunes que en el pasado, las prensas de cremallera siguen ofreciendo ventajas únicas en procesos de fabricación especializados en los que su precisión mecánica y fiabilidad superan la flexibilidad de los sistemas hidráulicos.

(7) Prensas de enlace

Una prensa de varillaje es un tipo especializado de prensa punzonadora que incorpora varios mecanismos de varillaje en su sistema de accionamiento de correderas. Este innovador diseño ofrece importantes ventajas en las operaciones de conformado de metales, especialmente en la embutición profunda y la producción de paneles de automoción.

El objetivo principal de la utilización de mecanismos de acoplamiento es doble: mantener las velocidades de estirado óptimas dentro de los límites prescritos y, al mismo tiempo, reducir la duración total del ciclo de procesamiento durante las operaciones de extensión, y minimizar las fluctuaciones de velocidad durante las fases críticas de estirado. Este control preciso de los perfiles de velocidad y movimiento es crucial para conseguir piezas conformadas de alta calidad con un adelgazamiento mínimo del material y una mayor precisión dimensional.

En comparación con las punzonadoras convencionales accionadas por cigüeñal, las prensas de brazo presentan una cinemática superior. Aceleran rápidamente durante las partes de la carrera que no son de trabajo, es decir, la aproximación desde el punto muerto superior hasta el inicio del enganche del material, y la carrera de retorno desde el punto muerto inferior hasta la parte superior. Este perfil de movimiento optimizado da como resultado tiempos de ciclo significativamente más cortos, mejorando así la productividad general y el rendimiento.

Históricamente, las prensas de enlace se empleaban principalmente en la embutición profunda de recipientes cilíndricos, utilizando superficies de bancada relativamente estrechas. Sin embargo, los recientes avances en el diseño de prensas y sistemas de control han ampliado su campo de aplicación. Las prensas de eslabones modernas cuentan ahora con superficies de bancada más anchas, lo que las hace cada vez más populares para procesar grandes paneles de carrocería de automóviles. Esta evolución ha permitido la producción de geometrías más complejas y componentes de mayor tamaño, satisfaciendo los exigentes requisitos de la industria del automóvil en cuanto a elementos estructurales ligeros y de alta precisión.

La versatilidad y eficacia de las prensas de eslabones las han posicionado como activos críticos en las operaciones avanzadas de conformado de metales, ofreciendo un equilibrio de velocidad, precisión y adaptabilidad que resulta esencial en el competitivo panorama actual de la fabricación.

(8) Prensas de levas

Las punzonadoras de levas utilizan un sofisticado mecanismo de levas en su sistema de accionamiento de la corredera, que ofrece un control preciso del movimiento del punzón. La característica que define a estas prensas es su capacidad para conseguir perfiles de movimiento de la corredera personalizados mediante formas de leva cuidadosamente diseñadas. Esto permite optimizar la distribución de la fuerza del punzón y los tiempos de permanencia, adaptados a las propiedades específicas del material y a los requisitos de conformado.

Aunque las prensas de levas destacan por su precisión y repetibilidad, su capacidad de transmisión de fuerza está limitada intrínsecamente por las restricciones de diseño del mecanismo de levas. Por lo general, estas prensas son las más adecuadas para aplicaciones que requieren fuerzas moderadas, normalmente de hasta 100 toneladas. Sus limitaciones de capacidad las hacen ideales para trabajos con chapas finas, operaciones de conformado complejas y aplicaciones en las que es crucial una velocidad variable y controlada a lo largo de la carrera.

Las prensas de levas se utilizan ampliamente en la industria de la confección para tareas como el punzonado de ojales, la colocación de remaches y la instalación de cierres a presión. Sin embargo, sus aplicaciones se extienden a otros sectores, como la fabricación electrónica para la inserción precisa de componentes y la industria del automóvil para operaciones específicas de estampado en piezas más pequeñas. La capacidad de ajustar con precisión el movimiento de punzonado hace que las prensas de levas sean especialmente valiosas en operaciones en las que la recuperación elástica del material es un problema o cuando se trabaja con materiales delicados que requieren una aplicación cuidadosa de la fuerza.

Las punzonadoras pueden clasificarse en dos categorías principales en función de la configuración del cuerpo de la máquina: Tipo C (espalda con espalda) y tipo H (columna recta).

Las máquinas de estampación de tipo C, caracterizadas por su diseño de frente abierto, suelen estar clasificadas para presiones nominales inferiores a 300 toneladas. Debido a sus limitaciones estructurales, la presión máxima de trabajo suele limitarse a aproximadamente 50% de la presión nominal para garantizar la seguridad y precisión operativas.

Las estampadoras de tipo H presentan un cuerpo de máquina simétrico, lo que les permite soportar mejor las cargas excéntricas durante el funcionamiento. Este diseño permite una mayor capacidad, con presiones nominales que generalmente superan las 300 toneladas. La estructura equilibrada de las prensas de tipo H contribuye a mejorar la estabilidad y la precisión en aplicaciones de gran fuerza.

La mayoría de las punzonadoras de las instalaciones de fabricación modernas pertenecen a estas categorías, debido a su estructura mecánica relativamente sencilla, su rendimiento fiable y su precisión constante. Estos atributos las hacen adecuadas para una amplia gama de aplicaciones de estampación en diversos sectores.

Los avances tecnológicos han llevado al desarrollo de sofisticadas punzonadoras que integran sistemas "mecánicos, eléctricos, neumáticos e hidráulicos" con capacidades de control numérico. Estas modernas máquinas ofrecen una mayor fiabilidad operativa, mayor precisión de estampado, funcionalidad ampliada y características de seguridad mejoradas. La integración de accionamientos servoeléctricos y sistemas de control avanzados ha mejorado aún más la eficiencia energética y la flexibilidad del proceso.

La precisión de mecanizado de una punzonadora depende de varios factores:

Para mantener un rendimiento y una precisión óptimos, la inspección y el mantenimiento periódicos son cruciales. Las inspecciones diarias o por turnos deben centrarse en:

Las inspecciones exhaustivas anuales deben incluir exámenes más detallados de los factores antes mencionados que afectan a la precisión del mecanizado, como la medición de las holguras, la comprobación de las alineaciones y la evaluación del desgaste de los componentes críticos.

El ajuste de la holgura entre la corredera y el raíl guía es principalmente de precisión. Si se ajusta demasiado, generará calor.

Generalmente, para máquinas pequeñas, la holgura en cada lado está entre 0,02~0,05mm, mientras que para máquinas grandes, la holgura en cada lado debe estar entre 0,03~0,20mm.

El método correctivo para la holgura total es el siguiente: Durante la producción, toque con la mano el cuerpo de la corredera en movimiento. Si hay una sensación de vibración cuando la corredera alcanza el punto muerto inferior, significa que la holgura total es demasiado grande y debe ajustarse oportunamente.

Debido a un uso prolongado o a una sobrecarga, el elevador puede aflojarse. Esta condición se considera generalmente como sobrecarga. Además, si se produce una fuga de aceite en la articulación, también puede deberse a una sobrecarga.

En este caso, el grado de bloqueo de la contratuerca de la biela debe ajustarse oportunamente porque está relacionado con cuestiones de seguridad.

El freno y el embrague de una máquina de estampación son componentes importantes para el funcionamiento seguro de la máquina. Son la causa de los principales accidentes de seguridad, por lo que es necesario entender su estructura básica, y confirmar su rendimiento de seguridad antes de la operación diaria.

Si se detectan condiciones anormales (como que la corredera no puede detenerse en la posición especificada, sonido anormal durante el funcionamiento, vibración anormal, movimiento lento de la corredera, etc.), comuníquelas inmediatamente para su mantenimiento.

Además, el personal de mantenimiento también debe prestar atención a los signos de holgura excesiva entre los discos de fricción del freno y del embrague.

Estos signos incluyen un mayor uso de aire comprimido, el arrastre de la corredera de la máquina de estampación y, en casos graves, el movimiento continuo de la corredera durante una sola operación, lo que no está en absoluto permitido.

Si la holgura se ajusta demasiado pequeña, los discos de fricción del freno y del embrague emitirán ruido de fricción, generarán calor y provocarán un aumento de la corriente del motor, lo que puede dañar el muelle de retorno. (El estándar de holgura normal es de 1,5~3,0 mm).

El desenganche suele producirse en el punto muerto inferior cuando los troqueles superior e inferior están cerrados, lo que provoca que la corredera no funcione con normalidad.

En este momento, se puede invertir el motor y aumentar la presión de aire para elevar la corredera en pequeños incrementos hasta el punto muerto superior seleccionando el modo "pulgadas" en el selector de funcionamiento.

Es necesario comprobar periódicamente los pernos de los accesorios de la máquina herramienta, especialmente en el caso de algunas máquinas de estampación que funcionan a altas velocidades y frecuencias.

Estas máquinas son propensas a las vibraciones, lo que puede hacer que los pernos se aflojen con facilidad. Una vez que los pernos se aflojan, si no se corrigen a tiempo, pueden producirse accidentes de seguridad inesperados.

Las piezas mecánicas móviles a menudo pueden causar quemaduras o mordeduras si la lubricación no se realiza a tiempo, por lo que es necesario llevar a cabo la inspección de la pieza de suministro de aceite.

Esto incluye la comprobación de "fugas, goteos, obstrucciones y otros fenómenos" en los vasos de aceite, depósitos de aceite, conductos de aceite, filtros, retenes de aceite, etc., y solucionarlos a tiempo.

Cuando la tubería de aire comprimido de la máquina herramienta tiene una fuga, provocará una disminución de la presión y afectará al funcionamiento de la máquina herramienta, provocando averías, por lo que debe repararse con prontitud.

Además, también debe controlarse el contenido de agua del aire comprimido (puede instalarse un dispositivo de secado y deshumidificación por filtración del aire). Esta es una de las principales causas de la lentitud de movimiento y la corrosión de las válvulas electromagnéticas, los cilindros y otros dispositivos de las máquinas herramienta.

La precisión de la máquina de estampación afecta directamente a la vida útil del molde y a la precisión de procesamiento del producto. Sin embargo, con el paso del tiempo, la precisión de la máquina herramienta de la máquina de estampación se deteriora.

Por lo tanto, es necesario llevar a cabo inspecciones periódicas de precisión, descubrir los problemas a tiempo y repararlos para garantizar que la máquina herramienta tenga una precisión relativamente exacta, asegurando así la precisión de los productos fabricados.

Para la inspección, el mantenimiento y la corrección de máquinas herramienta, cada vez debe empezar y terminar con 2S. Es decir, antes de la inspección y el mantenimiento, limpie y enjugue todas las partes de la máquina herramienta, especialmente algunas zonas muy sucias.

Además, observe si se producen condiciones anormales durante la limpieza y regístrelas una a una.

Después de la inspección y el mantenimiento, limpie rápidamente alrededor de la mesa de la máquina y cuente las herramientas para evitar dejar herramientas, trapos y otros objetos dentro de la máquina herramienta, lo que puede causar un peligro innecesario para el funcionamiento y la seguridad de la máquina herramienta.