¿Alguna vez se ha preguntado cómo garantizar el éxito de un proyecto de estampación metálica? En esta entrada del blog, nos sumergiremos en los factores críticos que pueden hacer o deshacer su proceso de estampación. Como ingeniero mecánico con experiencia, compartiré sus conocimientos sobre el cálculo de las fuerzas de estampación y la selección de las distancias óptimas entre punzones y matrices. Al final, usted tendrá una sólida comprensión de cómo planificar su proyecto de estampación para obtener los mejores resultados.

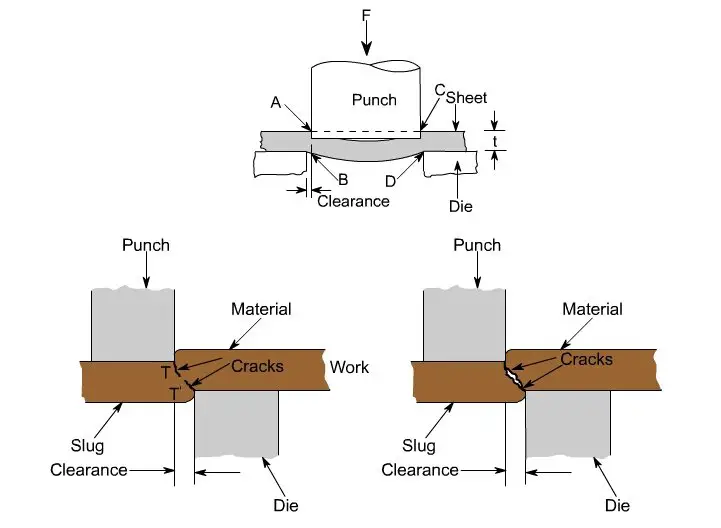

La fuerza de punzonado es la cantidad de fuerza necesaria para cizallar un orificio en una pieza mediante una configuración de punzón y matriz. Depende de varios factores, como las propiedades del material, el grosor de la pieza y la geometría del orificio que se va a perforar.

La resistencia al cizallamiento es una medida de la capacidad de un material para resistir fuerzas de cizallamiento. Varía según el material y suele indicarse en las especificaciones del mismo. Por ejemplo, el aluminio tiene una resistencia al cizallamiento de unos 250 N/mm², mientras que el acero inoxidable oscila entre 400 y 700 N/mm². La resistencia al cizallamiento también puede estimarse a partir de la resistencia a la tracción, donde es aproximadamente 50-70% de la resistencia a la tracción.

El grosor ((t)) del material que se perfora influye directamente en la fuerza necesaria. Los materiales más gruesos requieren más fuerza para ser perforados.

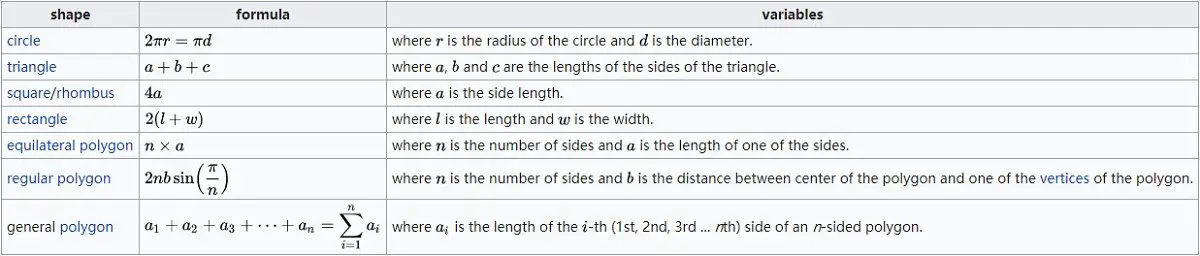

El perímetro ((L)) del agujero, determinado por la forma y el tamaño del agujero, es crucial para calcular la fuerza de punzonado. El perímetro es la longitud total del borde que se va a cortar.

Al planificar un proyecto de estampación metálica, uno de los factores más importantes que hay que tener en cuenta es la fuerza de estampación necesaria. El cálculo de la fuerza de estampación correcta garantiza la selección de una prensa con el tonelaje adecuado y el diseño de herramientas que puedan soportar las fuerzas implicadas.

Existen varios métodos para calcular la fuerza de estampación en función del proceso de estampación específico y del tipo de fuerza. Aquí vamos a cubrir algunas de las fórmulas más comunes y proporcionar una calculadora de fuerza de estampado práctico.

Existen varios métodos para calcular la fuerza de estampado, y el que se utilice dependerá del proceso de estampado específico y del tipo de fuerza de estampado que deba calcularse. Estos son algunos métodos comunes para calcular la fuerza de estampado:

Una fórmula básica descompone la fuerza total de estampación en la suma de varias partes:

Los componentes específicos dependerán de su operación de estampación en particular.

En muchos proyectos de estampación, las fuerzas de corte y punzonado constituyen la mayor parte de la fuerza de estampación. Una fórmula común para calcular la fuerza de corte o punzonado es:

𝑃 = 𝑘 × 𝑙 × 𝑡 × ГГ

Dónde:

Una versión alternativa de esta fórmula es:

P = ltτ

Dónde:

Para piezas pequeñas estampadas con un punzón plano, la fórmula puede simplificarse a:

F = Ltτ

Donde F es la fuerza de cizallamiento en newtons.

Para calcular la fuerza necesaria para perforar un agujero redondo, utiliza el diámetro del agujero para hallar el perímetro:

A continuación, aplica la fórmula simplificada:

Por ejemplo, para perforar un orificio de 3 mm de diámetro en acero inoxidable de 5 mm de grosor con una resistencia al cizallamiento de 400 MPa:

Para un agujero cuadrado, calcula el perímetro basándote en la longitud del lado del cuadrado:

Por ejemplo, para perforar un orificio cuadrado de 4 mm de lado en aluminio de 5 mm de espesor con una resistencia al cizallamiento de 250 N/mm²:

La utilización de un factor de seguridad ((K)) es esencial para tener en cuenta variables como el desgaste de la herramienta, las variaciones de las propiedades del material y otras incertidumbres. Un factor de seguridad típico se sitúa en torno a 1,3.

Los materiales más duros suelen requerir mayores fuerzas de punzonado. El estado del material, por ejemplo si está recocido o endurecido, también afecta a la resistencia al cizallamiento y, en consecuencia, a la fuerza necesaria.

El diseño del punzón y la matriz puede influir en la fuerza necesaria. Biselar el punzón puede reducir la fuerza, pero puede deformar el material. La holgura y el mantenimiento adecuados de la matriz también son fundamentales para la eficacia de las operaciones de punzonado.

Si tiene en cuenta estos factores y utiliza las fórmulas adecuadas, podrá calcular con precisión la fuerza de punzonado necesaria para diversas operaciones de mecanizado de metales, garantizando la precisión y la eficacia en el proceso de fabricación.

Para facilitar el cálculo de la fuerza de estampación, aquí tiene una calculadora en línea. Basta con introducir el material, el grosor y el perímetro de la pieza para obtener la fuerza necesaria en toneladas métricas.

P.D: Si desea calcular el tonelaje de la prensa hidráulica, puede utilizar nuestro calculadora de tonelaje de prensas hidráulicas.

Calculadora relacionada: Calculadora de fuerza de flexión en V y en U

Si necesita perforar un agujero redondo, cuadrado o de cualquier otro tipo a través de un metal de un grosor determinado, tendrá que determinar la fuerza de perforación necesaria para realizar esta tarea.

Para calcular el tonelaje necesario de la prensa, puede utilizar la siguiente fórmula de cálculo de la fuerza de punzonado, que también es aplicable al cálculo de la fuerza de corte.

Tonelaje de prensado (KN) = Perímetro (mm) * Espesor de la chapa (mm) * Resistencia al cizallamiento (kn / mm)2)

Convertido en toneladas métricas: dividiendo el resultado de KN por 9,81

La resistencia al cizallamiento de los materiales comunes es la siguiente: unidad: KN/mm2

| Aluminio | Latón | Acero bajo en carbono | Acero inoxidable |

| 0.1724 | 0.2413 | 0.3447 | 0.5171 |

Para consultar la tabla de resistencia al cizallamiento, puede consultar el siguiente post:

Por ejemplo Si se perfora un orificio cuadrado en la lámina de 3 mm de grosor con bajo contenido en carbono chapa de aceroLongitud lateral de 20 mm:

Fuerza de perforación (KN) = 80 x 3 x 0,3447 = 82,728 KN Convertir en toneladas: 82,728 KN ÷ 9,81 = 8,43 Ton.

Para más información sobre la resistencia al cizallamiento, incluido cómo calcularla, puede consultar el Artículo de Wikipedia.

La fórmula mencionada también puede aplicarse como fórmula de la fuerza de corte en el utillaje de prensas o como fórmula para determinar la fuerza necesaria para perforar un agujero.

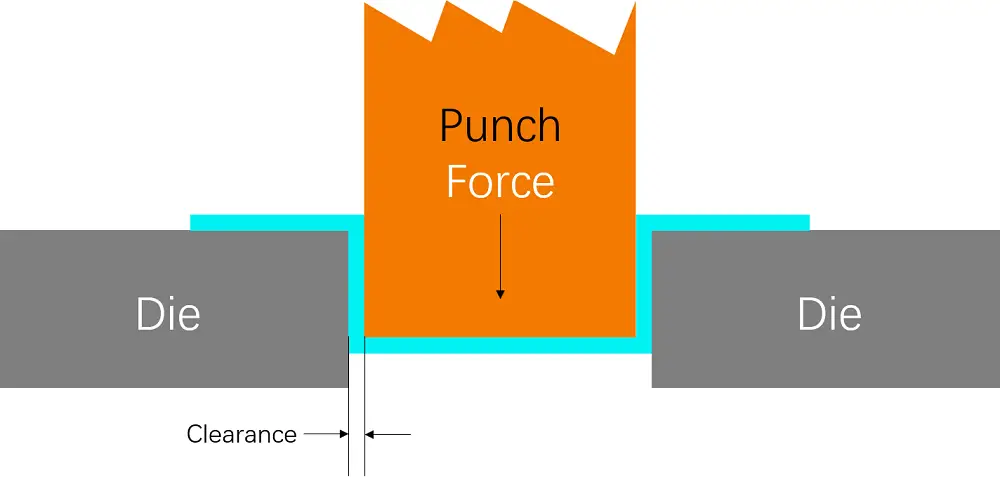

La holgura entre el punzón y las matrices es un factor crítico en el proceso de punzonado, y está representada por la diferencia total.

Por ejemplo, suponga que está utilizando un troquel superior de ø12 y un troquel de ø12.25 troquel inferior. En ese caso, la holgura óptima debería ser de 0,25 mm.

Si la holgura no es la adecuada, puede reducir la vida útil de la matriz, causar rebabas y provocar cortes secundarios. Una abertura irregular también puede aumentar la fuerza de desmontaje.

Además, la holgura de la matriz depende del material y del espesor, y para las chapas de acero al carbono se recomienda utilizar un valor comprendido entre 12-18% del espesor.

Véase también:

Si no existen requisitos especiales para el Punzón CNCpuede consultar la siguiente tabla para seleccionar la holgura de la matriz.

Además de la fuerza de estampación, la holgura del punzón y la matriz es otro factor clave para el éxito de la estampación. Una holgura adecuada, normalmente expresada como porcentaje del grosor del material, es fundamental para la vida útil de la herramienta, la calidad de la pieza y la prevención de cortes secundarios.

Consulte esta tabla para conocer las directrices generales de separación:

| Espesor | Acero dulce | Aluminio | Acero inoxidable |

| 0.8-1.6 | 0.15-0.2 | 0.15-0.2 | 0.15-0.3 |

| 1.6-2.3 | 0.2-0.3 | 0.2-0.3 | 0.3-0.4 |

| 2.3-3.2 | 0.3-0.4 | 0.3-0.4 | 0.4-0.6 |

| 3.2-4.5 | 0.4-0.6 | 0.4-0.5 | 0.6-1.0 |

| 4.5-6.0 | 0.6-0.9 | 0.5-0.7 | / |

El cálculo de la fuerza de punzonado necesaria para diferentes materiales implica comprender sus propiedades únicas, en particular la resistencia al cizallamiento. Este capítulo proporciona cálculos detallados para diversos materiales, teniendo en cuenta sus características específicas y usos comunes.

La resistencia al cizallamiento es una medida de la tensión que puede soportar un material antes de fallar por cizallamiento. Es un factor crítico en los cálculos de la fuerza de punzonamiento porque afecta directamente a la cantidad de fuerza necesaria para perforar el material.

El aluminio es ligero y tiene una resistencia al cizallamiento moderada, por lo que es relativamente fácil de perforar. Se utiliza habitualmente en las industrias aeroespacial, del automóvil y del embalaje.

El latón ofrece buena maquinabilidad y resistencia a la corrosión, con mayor resistencia al cizallamiento que el aluminio. Suele utilizarse en fontanería, aplicaciones eléctricas e instrumentos musicales.

El acero al carbono se utiliza habitualmente en metalurgia por su gran resistencia y durabilidad. Predomina en la construcción, la automoción y la industria manufacturera.

El acero inoxidable es conocido por su gran resistencia a la corrosión y su solidez, y requiere una fuerza considerable para perforarlo. Se utiliza en utensilios de cocina, dispositivos médicos y construcción.

El acero dulce, con su resistencia moderada y buena ductilidad, se utiliza ampliamente en diversas aplicaciones industriales, como la construcción y la maquinaria.

El cobre es muy conductor y maleable, por lo que es más fácil de perforar que muchos otros metales. Se utiliza mucho en cableado eléctrico y fontanería.

El titanio ofrece una excelente relación fuerza-peso y resistencia a la corrosión, y requiere una fuerza considerable para perforarlo. Se utiliza habitualmente en aplicaciones aeroespaciales, implantes médicos y militares.

Para agujeros no circulares, como cuadrados o rectángulos, calcula el perímetro sumando las longitudes de todos los bordes.

Teniendo en cuenta las propiedades específicas de los distintos materiales y utilizando las fórmulas adecuadas, podrá calcular con precisión la fuerza de punzonado necesaria para las distintas aplicaciones metalúrgicas.

A continuación encontrará respuestas a algunas preguntas frecuentes:

La fuerza de punzonado en el trabajo del metal está influida por varios factores críticos, que incluyen las propiedades del material, los parámetros geométricos, el diseño y la holgura de la herramienta, los factores de seguridad y coeficiente, y las fuerzas adicionales.

Las propiedades del material desempeñan un papel importante, y la resistencia al cizallamiento del material es especialmente crucial. La resistencia al cizallamiento suele derivarse de la resistencia última a la tracción (UTS) del material, con porcentajes específicos aplicados en función del tipo de material, como 70-80% para el acero dulce, 50% para el aluminio y alrededor de 90% para el acero inoxidable. Además, hay que tener en cuenta la resistencia a la tracción y el límite elástico del material, ya que pueden variar dentro del mismo tipo de material.

Los parámetros geométricos también son vitales, sobre todo la longitud del perímetro del agujero y el grosor del material. La fuerza de punzonado es directamente proporcional a la longitud total de los perímetros implicados y al grosor del material.

El diseño del punzón y la matriz, incluida la holgura entre ellos, afecta significativamente a la fuerza de punzonado necesaria. Una holgura adecuada garantiza un punzonado eficaz y minimiza la fuerza excesiva en la punta del punzón, reduciendo el desgaste y las roturas. Por el contrario, una holgura inadecuada puede provocar una mala calidad del filo y un mayor desgaste de la herramienta. La forma y el tamaño del agujero y el radio en las esquinas de la matriz también influyen en la fuerza de punzonado.

A menudo se incluye un factor de seguridad en los cálculos para tener en cuenta variables como el desgaste de la herramienta, las fluctuaciones en la separación entre el punzón y la matriz y las condiciones de lubricación. Este factor garantiza que la fuerza calculada sea suficiente para hacer frente a estas variaciones.

La fórmula básica para calcular la fuerza de punzonado (F) es

donde ( K ) es el factor de seguridad, ( L ) es la longitud del perímetro, ( t ) es el espesor del material, y ( τ ) es la resistencia al corte del material. Alternativamente, la resistencia a la tracción (( σb )) cuando no se disponga de datos sobre la resistencia al cizallamiento:

También deben tenerse en cuenta fuerzas adicionales como la fuerza de descarga, la fuerza de empuje y la fuerza de expulsión. Estas fuerzas dependen de las propiedades mecánicas del material, la forma y el tamaño de la pieza, la holgura entre moldes y las condiciones de lubricación.

Por último, la dureza y la resistencia a la compresión del material del punzón son importantes para la longevidad de la herramienta. La carga del punto de punzonado debe permanecer por debajo de 60% de la resistencia a la compresión del material del punzón para evitar fallos. El tratamiento térmico y los tratamientos superficiales como la nitruración o el recubrimiento PVD pueden mejorar la dureza y la resistencia al desgaste de la herramienta, aunque estos tratamientos no siempre son necesarios para mantener la vida útil de la herramienta.

Teniendo en cuenta estos factores, los ingenieros y metalúrgicos pueden determinar con precisión la fuerza de punzonado necesaria, seleccionar la maquinaria adecuada y diseñar moldes para operaciones de punzonado eficientes y fiables.

El tipo de material que se punzona influye enormemente en la fuerza de punzonado necesaria debido a las variaciones en la resistencia al cizallamiento, la resistencia a la tracción y las propiedades del material. La resistencia al cizallamiento es un factor primordial, que varía significativamente entre los distintos materiales. Por ejemplo, el acero dulce suele tener una resistencia al cizallamiento de 70-80% de su resistencia a la tracción (UTS), mientras que la resistencia al cizallamiento del aluminio es de aproximadamente 50% de su UTS. El acero inoxidable y las aleaciones de cobre pueden tener una resistencia al cizallamiento que oscila entre 50% y 90% de su UTS, dependiendo de la aleación específica.

Cuando no se dispone de datos precisos sobre la resistencia al cizallamiento, los ingenieros pueden utilizar el UTS como aproximación, aunque esto suele dar lugar a una sobreestimación de la fuerza de punzonado necesaria. Además, la holgura entre el punzón y la matriz, influida por el tipo de material, afecta a la fuerza de punzonado. Las holguras más estrechas pueden aumentar la resistencia y el desgaste del punzón, mientras que las holguras óptimas, adaptadas al grosor y la resistencia a la tracción del material, ayudan a reducir estos problemas.

La fuerza de punzonado (Fp) puede calcularse mediante la fórmula:

donde ( L ) es la longitud del perfil de la punta del punzón, ( t ) es el espesor del material y ( st ) es la resistencia al cizallamiento del material.

El tipo de material también afecta a la presión de la punta del punzón (Ft), calculada para un punzón de hombro estándar como:

La selección del material de la herramienta depende del material que se va a punzonar, ya que los distintos aceros para herramientas ofrecen distintos grados de resistencia al desgaste, resistencia al impacto y tenacidad. Elegir el material de herramienta adecuado en función del material punzonado y las condiciones de procesamiento es crucial para evitar la rotura de la punta del punzón y optimizar la vida útil de la herramienta. En resumen, el tipo de material influye en la resistencia al cizallamiento, la resistencia a la tracción y las holguras necesarias, que son esenciales para calcular y gestionar con precisión la fuerza de punzonado.

Sí, se puede utilizar una calculadora de fuerza de punzonamiento para distintos materiales, pero requiere ajustar varios parámetros clave específicos de cada material. El factor principal del cálculo es la resistencia al cizallamiento del material, que varía mucho de un material a otro. Por ejemplo, el acero dulce, el acero inoxidable, el aluminio y las aleaciones de cobre tienen diferentes resistencias al corte, que suelen expresarse como porcentaje de su resistencia a la tracción (UTS).

La fórmula general para calcular la fuerza de punzonado es:

donde ( F ) es la fuerza de punzonado, ( L ) es el perímetro del agujero a punzonar, ( t ) es el espesor del material, y ( \tau ) es la resistencia al cizallamiento del material.

Para facilitar el cálculo, algunas calculadoras utilizan coeficientes de material (K), que tienen en cuenta las características específicas de los distintos materiales. Por ejemplo, el coeficiente para el acero dulce puede ser 1, para el acero inoxidable 1,5 y para el aluminio, el cobre y el latón alrededor de 0,6.

Consideremos un ejemplo en el que hay que perforar un agujero de 3 mm de diámetro en acero inoxidable con una resistencia al cizallamiento de 400 MPa y un grosor de 5 mm. En primer lugar, calcula el perímetro del agujero:

(π x3= 9,42)mm

A continuación, aplica la fórmula:

Aunque estos cálculos proporcionan una estimación útil, los resultados en el mundo real pueden verse influidos por factores como el afilado del punzón, la lubricación y el estado de la punzonadora. Por tanto, es importante utilizar los valores calculados como guía y complementarlos con la experiencia práctica y el juicio profesional, consultando a un ingeniero si es necesario.

La fórmula para calcular la fuerza de punzonado en metalurgia se deriva de la relación entre la resistencia al cizallamiento del material, el espesor del material y el perímetro de la zona a punzonar. La fórmula principal es:

donde:

Si se desconoce la resistencia al cizallamiento, puede aproximarse utilizando la resistencia a la tracción ( T ) del material, suponiendo que la resistencia al cizallamiento es típicamente 50-70% de la resistencia a la tracción. En estos casos, la fórmula es la siguiente

Por ejemplo, para calcular la fuerza de punzonado de un agujero rectangular de 1/2 x 5/8 pulgadas en una chapa de acero con un espesor de 3/16 pulgadas y una resistencia al cizallamiento de 60.000 PSI:

Calcula el perímetro del agujero: P=2x(0,5+0,625)=2,25 pulgadas

Calcular la fuerza de punzonado: F= P x t x S = 2,25 x 0,1875 x 60.000 = 25.312,5 1bs

Otros factores, como el tipo de material, la holgura entre el punzón y la matriz y la lubricación, pueden influir en la fuerza de punzonado real necesaria. Estos factores pueden ajustarse mediante fórmulas empíricas y coeficientes específicos para distintos materiales y condiciones.