¿Cómo puede garantizar soldaduras sin defectos en aleaciones de aluminio? Este artículo analiza tres consejos de expertos para minimizar la porosidad en la soldadura láser de aluminio. Al explorar métodos como el tratamiento de superficies, la optimización de los parámetros de soldadura y la elección del gas de protección adecuado, aprenderá técnicas prácticas para mejorar la calidad y la integridad de la soldadura. Descubra cómo afrontar los retos de la soldadura de aluminio y conseguir soldaduras más fuertes y fiables.

Las aleaciones de aluminio son apreciadas por su baja densidad, alta resistencia y buena resistencia a la corrosión, lo que las convierte en una opción popular en diversas industrias, como la automoción, las nuevas energías, la aeroespacial y la construcción.

La soldadura por láser es actualmente un método muy utilizado en la fabricación de productos de aleación de aluminio, ya que ofrece varias ventajas con respecto a los métodos de soldadura tradicionales. Estas ventajas incluyen una mayor eficiencia de producción, una mejora de la calidad de la soldadura y la capacidad de lograr soldaduras de alta precisión y automatizar estructuras complejas.

Soldadura láser es una tecnología que utiliza radiación láser de alta intensidad para fundir y recristalizar metal, formando una soldadura mediante el acoplamiento térmico entre el láser y el metal.

Basándose en el mecanismo térmico de la soldadura láser, ésta puede clasificarse en dos tipos: soldadura por conducción térmica y soldadura profunda. soldadura por penetración.

La soldadura por conducción térmica se utiliza principalmente para la soldadura de piezas pequeñas o precisas, como la soldadura de paquetes o la soldadura micro/nano.

La soldadura de penetración profunda, por otro lado, se utiliza para materiales de soldadura que requieren una penetración completa. Durante la proceso de soldaduraEl material se vaporiza y se produce un fenómeno de ojo de cerradura en el baño de fusión. Este método es el método de soldadura láser más utilizado actualmente y es el preferido para soldar aleaciones de aluminio.

Ventajas de la soldadura láser por costura:

Desventajas de la soldadura láser por costura:

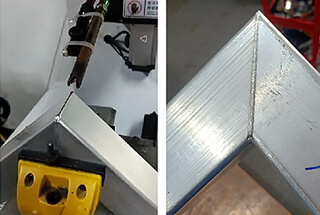

Ejemplo de aplicación: Industria de la decoración de edificios - Soldadura 5 Serie Aluminio Marcos de puerta de aleación

Las propiedades físicas inherentes a las aleaciones de aluminio, como la baja absorción del láser, el bajo punto de ebullición del elementos de aleaciónLa elevada conductividad térmica, el alto coeficiente de dilatación térmica, una gama de temperaturas de solidificación relativamente amplia, la elevada contracción de solidificación, la baja viscosidad y la elevada absorción de hidrógeno en líquido pueden dificultar la producción de soldaduras láser sin defectos.

Uno de los defectos más comunes en soldadura láser de aluminio aleaciones es la porosidad, que puede dañar la integridad del metal de soldadura, debilitar su sección transversal y reducir sus propiedades mecánicas y de resistencia a la corrosión. Para evitar la porosidad y mejorar la calidad interna de la soldadura, deben tomarse medidas eficaces.

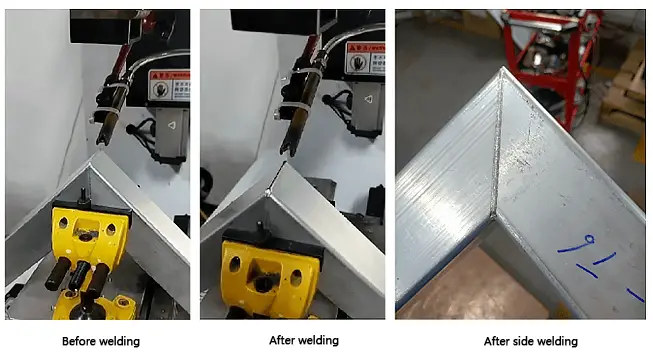

Tratamiento de superficies antes de la soldadura es una forma eficaz de controlar los poros metalúrgicos en la soldadura láser de aleaciones de aluminio. Este tratamiento suele consistir en una limpieza física mecánica o química.

Porosidad de la soldadura tras diferentes métodos de tratamiento superficial

Tras la comparación, se descubrió que el mejor proceso era el tratamiento químico, que consta de los siguientes pasos: limpieza con agente limpiador de metales, lavado con agua, lavado con álcali, lavado con agua, lavado con ácido, lavado con agua y secado.

La etapa de lavado alcalino utiliza una solución acuosa de hidróxido sódico (NaOH) 25% para eliminar el material superficial, y la etapa de lavado ácido utiliza una solución acuosa de ácido nítrico (HNO3) 20% y ácido fluorhídrico (HF) 2% para neutralizar el álcali residual.

Es importante tener en cuenta que la placa de prueba debe soldarse en las 24 horas siguientes al tratamiento superficial. Si la placa de prueba ha estado en reposo durante un período prolongado después del tratamiento, debe limpiarse con alcohol absoluto antes de soldar.

La formación de porosidad en la soldadura no sólo depende de la calidad del tratamiento superficial, sino también de los parámetros del proceso de soldadura.

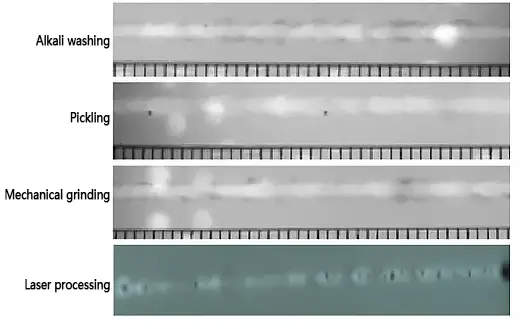

El impacto de los parámetros de soldadura en la porosidad de la soldadura se observa principalmente en la profundidad de penetración, concretamente la influencia de la relación de anchura de retroceso de la soldadura en la formación de porosidad.

Efecto de la penetración en la porosidad de la soldadura

Los resultados indican que cuando la relación de anchura posterior (r) es superior a 0,6, se puede mejorar eficazmente la concentración de poros en cadena en la soldadura. Y cuando la relación de anchura posterior es superior a 0,8, la aparición de poros grandes en la soldadura puede reducirse eficazmente y los poros residuales en la soldadura pueden eliminarse en gran medida.

La elección del gas de protección influye directamente en la calidad, la eficacia y el coste de la soldadura.

En la soldadura láser, el flujo adecuado de gas de protección puede reducir eficazmente la porosidad de la soldadura.

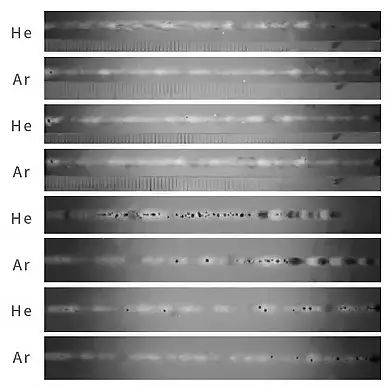

Efecto de diferentes tipos de gas de protección en la porosidad de la soldadura

Como se muestra en la figura, el argón (Ar) y el helio (He) se utilizan como gases de protección para proteger la superficie de soldadura durante la soldadura láser.

La diferencia en el grado de ionización entre Ar y He al láser afecta a la formación de la soldadura. Los resultados muestran que la porosidad en la soldadura con Ar como gas de protección es menor que en la soldadura con He como gas de protección.

Es importante tener en cuenta que un caudal de gas bajo (< 10L / min) puede dar lugar a que se produzca una gran cantidad de plasma y no se expulse eficazmente, lo que conduce a un baño de soldadura inestable y a una mayor probabilidad de formación de porosidad. Un caudal de gas moderado (alrededor de 15L / min) controla eficazmente el plasma y proporciona un buen efecto antioxidante en el baño de disolución, dando lugar a la menor porosidad. Por otro lado, un caudal de gas elevado acompañado de una presión de gas elevada puede hacer que parte del gas protector se mezcle en el baño de disolución, lo que provocaría un aumento de la porosidad.

Reducción de la porosidad en láser soldadura de aluminio aleaciones es un problema difícil. Debido a las propiedades de las aleaciones de aluminio, la porosidad no puede eliminarse completamente en el proceso de soldadura, pero puede reducirse. Mediante la optimización del proceso antes y después de la soldadura y el análisis experimental, se han propuesto tres métodos para reducir la porosidad, que pueden servir de referencia a los colegas de la industria.