¿Se ha preguntado alguna vez cómo funcionan realmente los diminutos remaches que mantienen unidas las grandes estructuras? En este artículo, desentrañaremos el fascinante mundo de las uniones remachadas, explorando sus tipos, cálculos de resistencia y aplicaciones en el mundo real. Al final, comprenderá el papel crucial que desempeñan estos pequeños componentes en las maravillas de la ingeniería. Siga atento para descubrir cómo los remaches mantienen nuestro mundo firmemente sujeto.

Las uniones remachadas son un método fundamental para unir dos o más piezas de material, sobre todo metálico, y se utilizan ampliamente en diversas aplicaciones de ingeniería y construcción. Los remaches, que son fijaciones mecánicas permanentes, constan de un eje cilíndrico liso con una cabeza en un extremo. El proceso de instalación consiste en insertar el remache en un orificio previamente taladrado y luego deformar el extremo para crear una segunda cabeza, asegurando así los materiales entre sí.

Históricamente, las uniones remachadas han sido esenciales en la construcción de estructuras importantes. Algunos ejemplos notables son la Torre Eiffel de París y el puente Golden Gate de San Francisco. Estas estructuras demuestran la durabilidad y resistencia de las uniones remachadas, que han superado la prueba del tiempo y siguen funcionando con fiabilidad.

La disposición de los remaches en patrones como cadena, zig-zag o escalonados influye en el rendimiento de la unión.

Los remaches pueden fabricarse con distintos materiales, como aluminio, acero, latón y cobre. La elección del material depende de requisitos específicos como la solidez, la resistencia a la corrosión y la ductilidad.

Las uniones remachadas son preferibles cuando la unión debe soportar cargas dinámicas y cuando es necesario unir materiales distintos. También se eligen por su importancia histórica y su fiabilidad demostrada en estructuras críticas.

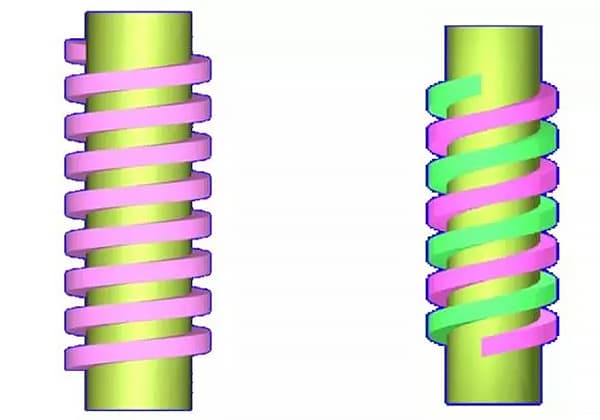

Junta a tope de tapa simple

Junta a tope de doble tapa

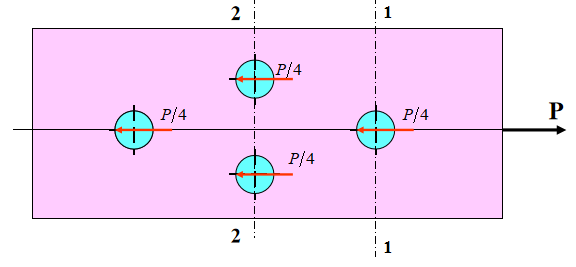

Carga lateral del grupo de remaches

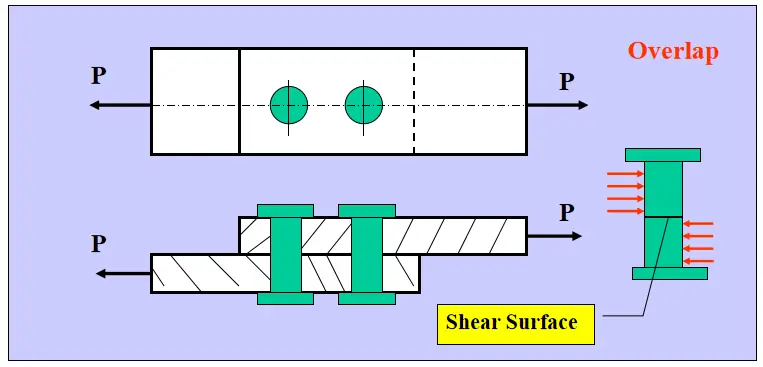

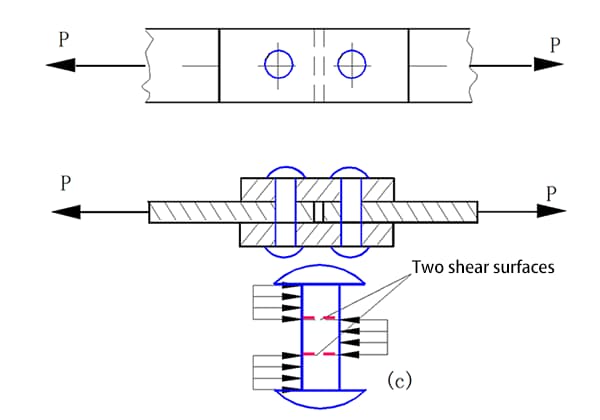

En la unión remachada (como se muestra en la figura anterior), para simplificar los cálculos, supongamos que:

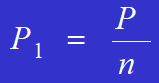

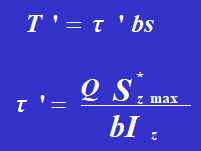

La fórmula para calcular la fuerza que actúa sobre cada remache es:

Por ejemplo:

Para unir dos placas de acero se utiliza una unión con cuatro remaches. El material de las placas de acero y de los remaches es el mismo. El diámetro de los remaches es d=16 mm, el tamaño de las chapa de acero es b=100mm, t=10mm, P=90KN, la tensión admisible de los remaches es [τ]=120MPa, el límite elástico admisible es [σjyσ]=120MPa, y el esfuerzo de tracción admisible de la chapa de acero es [σ]=160MPa. Calcule y compruebe la resistencia de la unión remachada.

(1) Resistencia al cizallamiento de los remaches:

La fuerza que actúa sobre cada remache es P/4.

La fuerza cortante que actúa sobre cada remache viene dada por:

(2) Resistencia al aplastamiento de los remaches:

La fuerza que actúa sobre cada remache debido al aplastamiento es:

La zona del remache que se aplasta es:

(3) Resistencia a la tracción de la chapa de acero

Pregunta para pensar:

Superficie de cizallamiento del pasador A.

Superficie de extrusión del pasador Ajy.

Pregunta adicional:

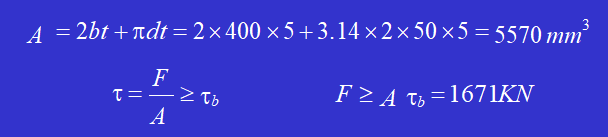

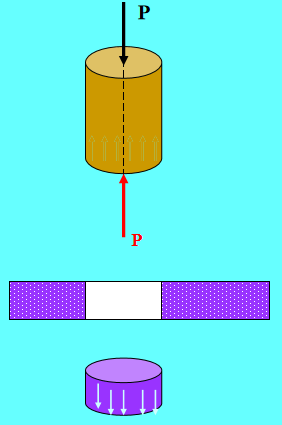

Perfore un agujero de la forma mostrada en la figura en un 5 mm de grosor placa de acero. Si el límite de resistencia al corte del material de la placa de acero es 𝜏𝑏 = 300MPa, calcule la fuerza de punzonado F necesaria para el prensa punzonadora.

Solución: El área de la superficie de cizallamiento es

Pregunta adicional:

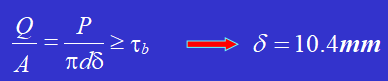

La fuerza máxima de perforación de un prensa punzonadora es P = 400KN, el esfuerzo de compresión admisible [𝜎] de la material de punzonado es 440MPa, y el límite de resistencia al cizallamiento de la chapa de acero es 𝜏𝑏 = 360MPa. Determine el diámetro mínimo d que puede punzonar el punzón, y el espesor máximo 𝜹 de la chapa de acero que puede punzonar.

Solución: El punzón sufre una deformación axial por compresión.

Según la condición de fallo por cizallamiento de la chapa de acero:

Por ejemplo:

Utilizando dos raíles de acero para remachar en una viga compuesta, la situación de la conexión se muestra en las figuras a y b.

El área de la sección transversal de cada carril de acero A es de 8000mm, y el momento de inercia del área de la sección transversal de cada carril de acero con respecto a su propio centroide es I = 1600 × 10mm. La distancia entre remaches s es de 150 mm, el diámetro es d = 20 mm y el esfuerzo cortante admisible [τ] es de 95 MPa. Si el esfuerzo cortante interno Q de la viga es de 50kN, verifique la resistencia a cortante de los remaches. No se tiene en cuenta el rozamiento entre los carriles de acero superior e inferior.

Solución: Cuando los dos raíles de acero superior e inferior se doblan en conjunto, el área de la sección transversal del raíl de acero superior está sometida a un esfuerzo de compresión, y el área de la sección transversal del raíl de acero inferior está sometida a un esfuerzo de tracción.

Debido a los diferentes momentos de flexión en las secciones transversales adyacentes, la tensión normal en los puntos correspondientes es diferente y, por lo tanto, existe una tendencia al desplazamiento longitudinal a lo largo de la superficie de contacto entre los carriles de acero superior e inferior, lo que provoca que los remaches soporten fuerzas de cizallamiento.

La fuerza cortante soportada por cada fila de remaches es igual a la diferencia de fuerza de compresión (tracción) sobre dos secciones transversales de un carril de acero a una distancia longitudinal S.

Suponiendo que los raíles de acero transmiten el esfuerzo cortante en toda la superficie de contacto, la anchura de la superficie de contacto es b.

Szmax representa el momento estático de la sección transversal de un carril de acero con respecto al eje neutro.

Iz es el momento de inercia de toda la sección transversal con respecto al eje neutro.

El esfuerzo cortante del remache es:

El esfuerzo cortante del remache satisface los criterios de resistencia.

Conjunto de remaches sometido a cargas de torsión (véase la figura).

Sea el centroide de la sección transversal del conjunto de remaches el punto 0.

Suponiendo que cualquier línea recta en la placa de acero (como OA u OB) permanece recta después de la rotación, la deformación media por cizalladura de cada remache es proporcional a la distancia desde el centro de la sección transversal del remache hasta el punto O.

Si el diámetro de cada remache es el mismo, la fuerza sobre cada remache es proporcional a la distancia desde el centro de la sección transversal del remache hasta el centro de la sección transversal del remache O, con la dirección perpendicular a la línea que une el punto y el centro O.

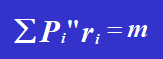

Pi representa la fuerza que actúa sobre cada remache, y ai representa la distancia desde el centro de la sección transversal del remache dado hasta el centroide de la sección transversal del conjunto del remache, denotado como O.

El conjunto de remaches sometido a cargas laterales excéntricas (véase la figura a).

Simplificando la carga excéntrica P que actúa sobre el conjunto de remaches hasta el punto central O, obtenemos una fuerza P que pasa por el punto O y un momento m = Pe que gira alrededor del punto O.

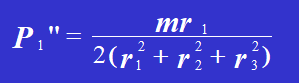

Si el diámetro de cada remache del mismo conjunto de remaches es el mismo, puede calcularse la fuerza P1′ causada por la fuerza lateral P y la fuerza P1" causada por el momento m. La fuerza que actúa sobre cada remache es la suma vectorial de P1′ y P1". Una vez determinada la fuerza P1 sobre cada remache, puede comprobarse por separado la resistencia al cizallamiento y a la compresión del remache con la fuerza máxima.

Por ejemplo:

Un soporte unido por un único remache está sometido a una fuerza concentrada P, como se muestra en la figura a. Se sabe que la fuerza externa P es de 12 kN. El diámetro del remache es de 20 mm, y cada remache está sometido a cizalladura simple. Calcular el esfuerzo cortante máximo en la sección transversal del remache bajo la fuerza máxima.

Solución:

El conjunto de remaches es simétrico con respecto al eje x, y el centro de rotación está en el punto O, que es el punto de intersección de la línea que une el remache 2 y el remache 5 con el eje x.

1. Simplificando la fuerza P al punto O, tenemos:

P = 12 kN.

m=12 0,12=1,44KN.m

2. Bajo la acción de la fuerza P que pasa por el centro de rotación, y considerando que cada remache tiene el mismo diámetro y material, la fuerza sobre cada remache es igual.

3. Bajo la acción del momento m, la fuerza que soporta cada remache es proporcional a la distancia del remache al centro de rotación.

Según la ecuación de equilibrio:

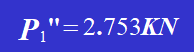

Resolviendo la ecuación, obtenemos

Por lo tanto,

4. Dibuje el diagrama de fuerzas de cada remache y combine los vectores Pi' y Pi" para obtener la fuerza cortante total que actúa sobre cada remache, incluyendo su magnitud y dirección. Se puede concluir que el remache 1 y el remache 6 soportan la fuerza máxima, siendo el valor de la fuerza máxima:

El esfuerzo cortante en la sección transversal del remache es:

A continuación encontrará respuestas a algunas preguntas frecuentes:

En la construcción se utilizan varios tipos de remaches por sus propiedades y aplicaciones únicas. Los remaches macizos, también conocidos como remaches redondos, son el tipo más común y antiguo, y constan de un vástago macizo y una cabeza. Se instalan deformando la cola con un martillo o una herramienta de engarce y son muy utilizados por su gran resistencia y fiabilidad. Los remaches de acero estructural son similares a los remaches macizos, pero están diseñados para aplicaciones de alta tensión en la construcción comercial, como puentes y edificios de gran altura.

Los remaches ciegos, o remaches pop, son remaches tubulares con un vástago en su centro, que se instalan con una remachadora. Son ideales para aplicaciones en las que el acceso a la parte posterior de la unión es limitado. Los remaches de arrastre, similares a los remaches ciegos, no requieren una herramienta especial para su instalación y se introducen en su lugar utilizando un martillo, siendo adecuados para aplicaciones en las que los orificios no penetran en todo el panel o bloque.

Los remaches al ras, o remaches avellanados, tienen la cabeza y los agujeros avellanados, lo que les permite asentarse al ras de la superficie, reduciendo la resistencia aerodinámica y proporcionando un acabado de superficie lisa. Los remaches partidos, o bifurcados, tienen extremos afilados que se separan en direcciones opuestas cuando se clavan en un material, lo que resulta ideal para unir materiales blandos como la madera, el plástico y el cuero. Los remaches tubulares son huecos, con una cabeza en un extremo y una cola en el otro, requieren menos fuerza para instalarse y se utilizan en aplicaciones en las que los materiales que se fijan son blandos.

Los remaches se fabrican con diversos materiales, como acero inoxidable, acero, aluminio, latón y cobre, cada uno de ellos elegido en función de los requisitos específicos del proyecto. Estos materiales ofrecen diferentes características de resistencia, resistencia a la corrosión y peso, lo que hace que los remaches sean versátiles para una amplia gama de aplicaciones de construcción.

Al comparar las uniones remachadas con las soldadas, surgen varias diferencias y consideraciones clave. Las uniones soldadas suelen ofrecer mayor resistencia y capacidad de carga que las uniones remachadas. Una unión soldada sólida puede alcanzar 100% de la resistencia del material base, mientras que las uniones remachadas tienen una resistencia menor debido a la reducción del área de la sección transversal causada por los orificios perforados para los remaches.

En términos de diseño e instalación, la soldadura suele ser más sencilla y rápida, ya que no requiere orificios pretaladrados ni piezas adicionales como remaches. El remachado, sin embargo, implica taladrar, fijar y aplanar los remaches, por lo que requiere más tiempo y mano de obra.

El comportamiento ante la vibración y la fatiga difiere entre los dos métodos. Las uniones remachadas resisten mejor las cargas cíclicas y las vibraciones porque la deformación y dilatación de los remaches puede reforzar la unión con el paso del tiempo. Las uniones soldadas, aunque resistentes, pueden ser más susceptibles a la degradación bajo ciclos de carga repetidos.

En cuanto a materiales y compatibilidad, el remachado es más versátil para unir materiales distintos, ya que no requiere tener en cuenta los puntos de fusión. La soldadura, sin embargo, requiere materiales con puntos de fusión y propiedades térmicas compatibles.

Desde el punto de vista estético, las uniones soldadas pueden ofrecer un acabado superficial más liso tras el tratamiento posterior, que suele ser más agradable en comparación con las cabezas de remache visibles de las uniones remachadas.

En cuanto al mantenimiento y desmontaje, las uniones remachadas son más fáciles de desmontar y reparar, ya que los remaches se pueden taladrar y sustituir. Las uniones soldadas son más permanentes y requieren cortar y volver a soldar para desmontarlas, lo que lleva más tiempo y es más costoso.

En términos de peso e integridad estructural, las estructuras soldadas suelen ser más ligeras porque no requieren materiales adicionales como remaches y flejes. Las estructuras remachadas pueden ser más pesadas debido a estos componentes adicionales.

El coste y la eficacia también influyen en la elección entre ambos métodos. El remachado tiende a ser más caro en general, a pesar del bajo coste de los remaches individuales, debido a la acumulación de costes de material, operativos y de mano de obra. La soldadura, especialmente con procesos automatizados, puede ser más rentable y rápida.

En resumen, la elección entre remachado y soldadura depende de los requisitos específicos de la aplicación, incluidas las necesidades de resistencia, compatibilidad de materiales, consideraciones estéticas y requisitos de mantenimiento. La soldadura ofrece mayor resistencia, un diseño más sencillo y una producción más rápida, pero puede introducir distorsiones térmicas y es menos flexible para el desmontaje. El remachado es más resistente a las vibraciones, más fácil de desmontar y permite unir materiales distintos, pero suele ser más débil y requiere más mano de obra.

Las uniones remachadas se utilizan ampliamente en la ingeniería moderna debido a su durabilidad, fiabilidad y ventajas específicas sobre otros métodos de unión. En la industria aeroespacial, las uniones remachadas son cruciales para conectar componentes como paneles de fuselaje y alas, donde sus características de ligereza y alta resistencia son esenciales para mantener la integridad estructural al tiempo que se minimiza el peso. En la construcción naval, las uniones remachadas son indispensables para ensamblar cascos y otras piezas clave de los barcos, ya que ofrecen resistencia a la presión del agua y a la corrosión, lo que es fundamental para garantizar la integridad de la estanqueidad y la seguridad en aguas agitadas.

En los sectores de la construcción y las infraestructuras, las uniones remachadas se utilizan en estructuras como puentes, torres y edificios. Estas uniones se valoran por su capacidad para distribuir uniformemente las cargas y proporcionar estabilidad a grandes estructuras, lo que las hace ideales para aplicaciones que requieren un soporte robusto, como en vigas de puentes y cerchas. En recipientes a presión y calderas, las uniones remachadas son preferibles cuando procesos térmicos como la soldadura pueden resultar poco prácticos o cuando las uniones deben soportar fluctuaciones de temperatura y vibraciones.

Las industrias del automóvil y el transporte público también se benefician de las uniones remachadas, sobre todo en la fabricación de carrocerías de autobuses y trolebuses. Estas uniones garantizan conexiones fuertes y fiables capaces de soportar las tensiones y vibraciones asociadas a estos vehículos. Además, las uniones remachadas se encuentran en productos de consumo como utensilios de cocina y navajas de bolsillo, donde su resistencia, ligereza y resistencia a la corrosión son ventajosas.

En general, las uniones remachadas se ven favorecidas en entornos sometidos a vibraciones o cargas dinámicas por su resistencia a aflojarse con el tiempo. También son adecuadas para industrias que experimentan fluctuaciones de temperatura, ya que no requieren calor para su instalación y son resistentes a la dilatación térmica. Además, las uniones remachadas son más fáciles de inspeccionar y desmontar que las uniones soldadas, con menos daños para las piezas implicadas. Estas características hacen que las uniones remachadas sean el método preferido en diversas industrias críticas y de alto rendimiento.

Las uniones remachadas ofrecen varias ventajas y desventajas, lo que las hace adecuadas para determinadas aplicaciones, mientras que en otras plantean problemas.

Entre las ventajas de utilizar uniones remachadas está la rentabilidad, ya que los remaches son baratos y no requieren electricidad ni materiales especiales, lo que ahorra costes de material y energía. El remachado también aumenta el rendimiento de la producción, ya que suele requerir menos equipo y preparación en comparación con la soldadura, lo que reduce el tiempo y los recursos necesarios. El proceso genera un mínimo de residuos, lo que aumenta la eficiencia. Las uniones remachadas proporcionan flexibilidad en el diseño y son más fáciles de inspeccionar y mantener; los remaches desgastados pueden sustituirse rápidamente con un equipo mínimo. Son versátiles, capaces de unir metales férreos y no férreos, así como materiales no metálicos como madera, plástico y láminas de amianto. El remachado es respetuoso con el medio ambiente y los usuarios, ya que no produce humos ni gases, lo que lo hace más seguro para los trabajadores. Además, las uniones remachadas ofrecen una alta resistencia al cizallamiento y una buena resistencia a la fatiga, por lo que son adecuadas para aplicaciones sometidas a vibraciones y fuerzas de impacto.

Sin embargo, las conexiones remachadas también tienen desventajas. Requieren más mano de obra, ya que implican varios pasos, como taladrar agujeros e instalar los remaches, lo que puede aumentar los costes de mano de obra. Los remaches añaden peso a la estructura, lo que puede ser significativo en estructuras grandes y afectar a la eficiencia estructural. Los orificios necesarios para los remaches pueden debilitar las placas metálicas, lo que provoca una concentración de tensiones alrededor de los orificios y puede requerir un grosor adicional o la superposición de placas para mantener la integridad estructural. Estéticamente, las uniones remachadas son más visibles y pueden sobresalir de la estructura, reduciendo el atractivo visual en comparación con las uniones soldadas. El remachado puede ser ruidoso durante la instalación y puede ser propenso a la corrosión si no se sella correctamente, lo que aumenta los costes de mantenimiento con el tiempo. Las juntas remachadas pueden no proporcionar un sellado hermético o a prueba de fugas a menos que se utilicen remaches calientes o selladores, lo que puede ser una desventaja en determinadas aplicaciones. Por último, aunque los remaches pueden sustituirse, el proceso puede ser engorroso y ruidoso, y la sustitución de remaches durante el mantenimiento puede resultar más complicada en comparación con otros métodos de fijación, como los pernos.

En resumen, las uniones remachadas son rentables y flexibles, pero conllevan mayores requisitos de mano de obra, mayor peso estructural, problemas de concentración de tensiones y limitaciones estéticas. La elección entre el remachado y otros métodos de unión depende de los requisitos específicos del proyecto.

Mantener y reparar eficazmente las uniones remachadas implica varios pasos cruciales para garantizar la integridad y longevidad de la estructura. La inspección periódica es clave; compruebe si las uniones remachadas presentan signos de desgaste, corrosión y fatiga. Limpie las conexiones periódicamente para eliminar cualquier residuo, suciedad o sustancia corrosiva que pueda comprometer la unión. Para la limpieza de las pistolas remachadoras neumáticas utilizadas en el mantenimiento, asegúrese de limpiar, lubricar e inspeccionar a fondo las mangueras de aire y los accesorios para evitar fallos de funcionamiento.

Cuando se trate de reparaciones, empiece por identificar cualquier fallo, como tamaños incorrectos de remaches o preparación inadecuada de los orificios. Si es necesario sustituir remaches, retírelos con cuidado taladrando la cabeza y utilizando un punzón para romper el vástago sin dañar el material circundante. Sustituya siempre los remaches por otros del tamaño y tipo correctos, asegurándose de utilizar técnicas de instalación adecuadas para evitar problemas como cabezas inclinadas o grietas.

Para reparaciones más extensas, sobre todo en remaches antiguos o muy dañados, pueden utilizarse técnicas especializadas como el bobbing, el frenching y la soldadura en anillo. Para evitar la corrosión galvánica, es fundamental sellar bien las juntas, sobre todo si se trata de metales distintos.

Asegúrese de que las uniones remachadas no estén sometidas a fatiga y vibraciones excesivas, que pueden provocar fallos. Evite la compresión excesiva durante la instalación para evitar la formación de huecos o el endurecimiento por deformación del metal. Tras las reparaciones, realice pruebas e inspecciones exhaustivas para confirmar la integridad estructural y la estanqueidad de las juntas. Si hay fugas, repárelas inmediatamente con masilla o remaches.

Siguiendo estas pautas de mantenimiento y reparación, podrá mantener la resistencia, fiabilidad y seguridad de sus uniones remachadas a lo largo del tiempo.