¿Ha pensado alguna vez en los héroes anónimos que mantienen unidas nuestras máquinas? En este artículo exploraremos el fascinante mundo de las conexiones mecánicas, desde el humilde remache hasta la poderosa soldadura. Como ingeniero mecánico experimentado, le guiaré a través de los puntos fuertes, las limitaciones y las aplicaciones de cada método. Al final, apreciará el papel vital que desempeñan estas conexiones en nuestro mundo de ingeniería.

En los siglos XIX y XX, muchas estructuras de acero importantes se remachaban, como la Torre Eiffel y los esqueletos de automóviles. A finales del siglo XX, un número considerable de estructuras se soldaron, como los esqueletos de los automóviles. Sin embargo, algunas estructuras debían ser más ligeras y resistentes, como los fuselajes de los aviones y los puentes de acero, y en ellas se utilizaba la técnica de unión atornillada.

Desde el punto de vista de la fuerza portante, el remachado tiene mejor capacidad portante a cortante pero peor a tracción. Las uniones atornilladas pueden soportar tanto tracción como esfuerzo cortante. La soldadura también puede soportar la tracción y el cizallamiento, pero es susceptible al desgarro.

Las uniones atornilladas son uniones desmontables, mientras que el remachado y la soldadura no lo son. Esto hace que las uniones atornilladas sean preferibles para estructuras que requieren mantenimiento o sustitución de piezas.

En términos de garantía de calidad, las uniones atornilladas son mejores que las remachadas, que son mejores que las soldadas. La soldadura es la menos fácil de comprobar, por eso los aviones de aviación civil utilizan menos la soldadura.

La soldadura es lo que más afecta a las propiedades de los materiales, ya que provoca importantes tensiones residuales y deformaciones. Esto es tolerable para puentes y coches, pero no es ideal para formas aerodinámicas como las superficies de los aviones.

Desde el punto de vista del coste, las uniones atornilladas son más caras que las uniones remachadas y soldadas. Además, añaden peso, lo que las hace menos recomendables en algunas aplicaciones.

Para uniones de materiales distintos (como aluminio y titanio, composite y titanio, diferentes series de aleaciones de aluminio), la soldadura no es una buena opción. En los aviones se suelen unir materiales diferentes, por lo que el abanico de aplicaciones se ve seriamente afectado por la soldadura.

Las conexiones atornilladas y la soldadura tienen más probabilidades de utilizarse en ingeniería civil debido a su fiabilidad y rentabilidad. Los pernos ofrecen la mayor fiabilidad, sobre todo las conexiones de tipo fricción con pernos de alta resistencia, que proporcionan un excelente control y menores costes.

Las uniones atornilladas son más fáciles de manejar en entornos de construcción sobre el terreno. No requieren los procesos de calentamiento del remachado y la soldadura, lo que las hace más controlables. Además, las uniones atornilladas pueden inspeccionarse más fácilmente, lo que garantiza una mayor calidad y consistencia.

Las uniones atornilladas mantienen la integridad estructural bajo grandes deformaciones y cargas dinámicas, lo que las hace adecuadas para puentes sometidos a diversas tensiones a lo largo del tiempo. El uso de pernos de alta resistencia garantiza que las conexiones sigan siendo robustas y duraderas.

PS1: Defectos de soldadura son relativamente difíciles de controlar, lo que da lugar a propiedades de fatiga incoherentes.

PS2: Remachado en caliente, especialmente con grandes titanio remaches, también se utiliza habitualmente en los aviones.

Explicación complementaria: Cada técnica de conexión avanza y ha dado lugar a diferentes tipos.

Por ejemplo, el remachado puede dividirse en remachado por una sola cara y remachado autoperforante.

Actualmente, el remachado autoperforante se utiliza más en la industria del automóvil, y el equipo es caro.

El remachado por una sola cara se utiliza principalmente en situaciones en las que la estructura no está abierta y es una aplicación de gama baja en la industria del envasado.

Hay técnicas de remachado más avanzadas en los aviones que son difíciles de localizar.

Nuevas tecnologías, como la soldadura, soldadura lásery la soldadura por fricción con agitación, también se utilizan en la industria aeroespacial.

La soldadura láser tiene una pequeña zona afectada por el calor y una pequeña deformación.

El mecanismo de la soldadura por fricción con agitación no se ha estudiado con claridad y difiere de otros métodos de soldadura.

Por lo tanto, la visión anterior de que la soldadura se utiliza para automóviles y el remachado para aviones ya no es exacta.

En cuanto a los puentes, no sé mucho, pero intuitivamente hablando, la mayoría de estas estructuras a gran escala tienen en cuenta factores de coste y no son sensibles al peso, y a menudo no utilizan los últimos métodos tecnológicos.

Si sólo consideramos las propiedades mecánicas del método de conexión en sí, sin tener en cuenta la complejidad de la fabricación y la construcción in situ, es más probable que las conexiones atornilladas y la soldadura se utilicen en ingeniería civil debido a su fiabilidad y rentabilidad.

Los pernos son los más fiables, sobre todo las conexiones por fricción de pernos de alta resistencia. En ingeniería, siempre se prefiere utilizar una tecnología más controlable con menor dispersión, lo que favorece la consecución de menores costes y mayor fiabilidad. Por lo tanto, las uniones por fricción de pernos de alta resistencia son actualmente un método ideal para tales requisitos de ingeniería.

El remachado en caliente tradicional requiere calentar el remache antes de instalarlo, lo que puede resultar engorroso sobre el terreno. El proceso de enfriamiento natural (recocido) es difícil de controlar, por lo que la resistencia y la fiabilidad varían. Las técnicas modernas, como el remachado autoperforante, alivian algunos de estos problemas, pero conllevan elevados costes de equipamiento.

En ingeniería civil, las estructuras de acero suelen ser más gruesas y grandes, y los remaches utilizados no son los mismos que los remaches en frío. Primero hay que calentarlos y luego golpear el extremo recto con una remachadora para que agarre.

Aquí tienes dos fotos más, ¡ahora deberías entender cómo se golpearon los remaches del puente Waibaidu y de la Torre Eiffel!

Calefacción > Instalación > Forjado y conformado

En ingeniería civil, las estructuras de acero suelen ser más gruesas y grandes, y los remaches utilizados no son los mismos que los remaches en frío.

Primero hay que calentarlos, y luego se golpea el extremo recto con una remachadora para formar un agarre.

En este proceso, el remache ha sido sometido en realidad a dos procesos: tratamiento térmico y forja.

En las condiciones industriales modernas, la mayor parte del tratamiento térmico y la forja se realizan en fábricas metalúrgicas y de procesamiento mecánico.

Es necesario controlar la temperatura inicial del tratamiento térmico y la velocidad de calentamiento y enfriamiento. La forja también se completa con matrices de alta precisión.

En el entorno de procesamiento sobre el terreno, es evidente que ninguno de ellos puede controlarse bien a bajo coste.

En la mayoría de las instalaciones in situ de ingeniería civil, una vez formado el remache, se baja la temperatura en el entorno natural exterior. Este proceso es en realidad "recocido.

El recocido reduce la resistencia del acero y aumenta su ductilidad.

Sin embargo, es diferente del tratamiento térmico en fábrica, en el que el acero se calienta en un horno eléctrico con un termómetro y la temperatura se controla mediante un dispositivo de control automático.

A los ingenieros no les gusta el recocido incontrolado que se produce de forma natural en el campo.

Los remaches se recuecen de forma natural en el componente, y es imposible saber con exactitud cuánto se reducirá la resistencia y cuánta tensión residual quedará.

Incluso si se encuentra con algún accidente, como lluvia o viento fuerte, provocará un "enfriamiento", que es lo contrario del "recocido".

El rendimiento final de este tipo de remache en caliente es muy variable.

Para garantizar la fiabilidad general del proyecto, no se aprovechará toda la fuerza del remache, lo que aumentará el número de remaches necesarios, con el consiguiente desperdicio y complicación del diseño.

Además, su construcción es engorrosa y es necesario calentar cada remache antes de utilizarlo. Ahora, estos remaches calientes no se utilizan mucho en el campo de la ingeniería civil.

La soldadura in situ se ve afectada por factores ambientales, lo que provoca posibles defectos como grietas, burbujas, inclusión de escoria y penetración incompleta. El control de calidad es un reto que requiere mano de obra cualificada y sofisticadas técnicas de inspección. La soldadura también introduce importantes tensiones residuales y deformaciones del material, que pueden comprometer la integridad estructural.

Antes se pensaba que soldar es algo muy sencillo, pero al hacer cursos de estructura metálica y leer un poco de información, la verdad no era así. En proceso de soldadura implica demasiadas cosas, lo que lo convierte en un asunto muy grande y complicado. Todo el proceso es una gran colección de diversas reacciones físicas y químicas.

La soldadura puede ser una profesión especializada, y no sólo lo es en una escuela superior de formación profesional o técnica, sino también en una universidad de investigación. Muchos programas informáticos, como MARC y NASTRAN, han desarrollado módulos de soldadura para simular el proceso de soldadura. Incluso en el campo de la ingeniería civil, todavía hay un gran número de estudiosos que estudian la influencia de la soldadura en la estructura, lo que demuestra la complejidad de la soldadura. La soldadura fundirá los materiales de la zona de conexión, y los materiales cercanos a la zona de conexión también soportarán altas temperaturas.

Por lo tanto, en las condiciones de construcción de obras de ingeniería civil, debido a que la temperatura es superior a la de los remaches, la tensión residual causada por el enfriamiento y la recristalización puede alcanzar incluso el límite elástico del material. El efecto del tratamiento térmico en la zona circundante es incontrolable, la resistencia y la tenacidad de los materiales circundantes cambiarán. Al mismo tiempo, el proceso de soldadura no es sólo un cambio físico, sino que también reacciona con el gas circundante y flujo de soldadura para producir algún residuo.

La soldadura in situ suele ser manual, por lo que es inevitable que se produzcan errores que den lugar a defectos como socavaduras, soldaduras falsas y cordones de soldadura. Este tipo de fallos puede tener un impacto significativo en la rigidez estructural y el comportamiento a fatiga.

No todos los materiales pueden soldarse fácilmente, sobre todo en el entorno de la construcción in situ. Por ejemplo, el aluminio tiene grandes exigencias en la fábrica, y el escenario es aún más difícil. Aunque el acero es el material más utilizado en ingeniería civil, su soldabilidad varía mucho. De alta resistencia y acero aleado suelen tener mala soldabilidad debido a los diferentes materiales, el alto punto de fusión de los óxidos en el aluminio, el enfriamiento demasiado rápido y las reacciones durante la soldadura.

En el entorno de una fábrica, materiales como el acero pueden soldarse por soldadura por arco de argón y otras técnicas de soldadura que requieren más equipamiento. Sin embargo, la obra de construcción está limitada por el simple entorno, y soldadura por arco lo que hace poco realista soldar dichos materiales.

Aunque las materias primas sean aceros de alta resistencia o aceros ordinarios, se obtienen mediante diversos procesos de transformación en frío y en caliente en el entorno de la fábrica. Como resultado, es casi imposible realizar soldaduras in situ con las mismas propiedades.

Las uniones atornilladas son más manejables in situ debido a la eliminación de los procesos de calentamiento. Sin embargo, la alineación precisa de los orificios de los pernos es crucial, y una alineación incorrecta puede generar costes adicionales de mano de obra y material. Las uniones atornilladas por fricción de alta resistencia requieren una preparación meticulosa de la superficie y un apriete controlado para garantizar una fuerza de fricción adecuada.

En comparación con el remachado y la soldadura, el atornillado está mucho más controlado en el entorno de construcción sobre el terreno, sin un proceso de calentamiento que pueda provocar un tratamiento térmico incontrolado.

Tanto los componentes como los pernos se producen en un entorno de fábrica, por lo que la consistencia del producto es bastante buena, y pueden atornillarse in situ. Las uniones a presión son similares a los remaches, pero la resistencia y la consistencia del tornillo son mejores que las de un remache.

Las juntas de fricción no son iguales, y hay una cuestión implicada en la construcción sobre el terreno: el control de la fricción. En la fricción influyen la presión de la superficie de contacto y rugosidad superficialPero los tornillos de torsión, las llaves dinamométricas y las técnicas de preparación de superficies pueden resolver este problema.

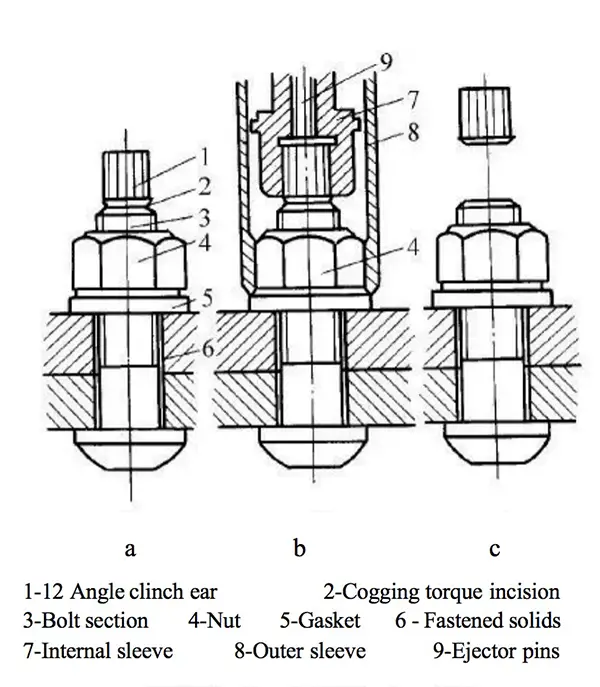

El perno de torsión por cizallamiento tiene una cabeza redondeada similar a un remache en un extremo, sin ángulos, y el perno se enrosca a través de una estría (o cabeza de ciruela) en el otro extremo. Hay un cuello fino entre la estría y el perno, y la estría se retuerce cuando el par generado por la fricción entre el componente y el perno alcanza el límite de torsión del cuello.

La llave dinamométrica se puede utilizar para apretar pernos hexagonales grandes y conseguir el mismo efecto que con los pernos de torsión por cizallamiento. No será demasiado difícil de torcer porque alguien esté resfriado hoy, ni será demasiado emocionante porque alguien vaya a ir a la casa de al lado esta noche (si los pernos están demasiado apretados, se romperán).

Tratamiento de superficies puede realizarse en fábrica mediante chorro de arena o aplicando pintura antioxidante tras el chorro de arena.

Utilizando la conexión de tipo fricción, la transferencia de fuerza entre los miembros se produce a través de la fricción, por lo que el rendimiento de la conexión es básicamente igual al del propio miembro. Se ajusta al máximo al concepto de diseño y garantiza la resistencia, la rigidez y la fatiga.

Diagrama de uso de la llave

¿Crees que quiero animar a las conexiones de pernos? ¡NO!

Cualquiera que haya instalado estructuras de acero in situ sabe lo frustrante que resulta conexión por pernos instalaciones pueden ser.

Los agujeros de los tornillos pueden no coincidir con el tornillo por diversas razones (error de fabricación, deformación de la soldadura, deformación por la fuerza...), y no es raro que los tornillos estén desviados un milímetro.

El mazo de Reinhardt se utiliza para introducir el pasador de la cizalla en el orificio y hacer que éste coincida.

Sin embargo, los dos componentes no encajaban y los tornillos no podían apretarse.

En el sitio perforación y la corrección puede debilitar demasiado el componente.

A veces es necesario realizar soldaduras de reparación o reparar manguitos de acero, lo que resulta muy molesto.

En muchos casos, las placas de conexión no se pueden conectar directamente entre los componentes, y no olvide cortar el estriado que se ha torcido de los tornillos.

Todo ello supone un aumento significativo del uso de material.

Los pernos son más caros que los Q345\Q235 ordinarios en peso, por lo que el precio de las uniones atornilladas es demasiado elevado.

No existe este problema en la soldadura, y se puede soldar directamente sin demasiada diferencia de posición.

Otra ventaja de la soldadura es su rapidez.

Al mismo tiempo, el soplete no sólo puede utilizarse para unir, sino también para cortar, lo que permite corregir rápidamente los errores de construcción.

La mayoría de las veces, la soldadura puede realizarse directamente entre los miembros sin necesidad de placas adicionales y con menos material.

La resistencia del acero que puede soldarse mediante soldadura al arco no suele ser muy alta, y el resistencia de la soldadura puede ser superior a la del material de base.

Además, la zona de soldadura abarca por completo todo el componente, lo que deja suficientes márgenes de seguridad y fiabilidad.

Por lo tanto, la soldadura es un método común durante la instalación in situ porque es conveniente.

Sin embargo, diversos métodos no pueden aplicarse cuando no es posible obtener la calidad estable requerida en un entorno concreto a un coste suficientemente bajo.

La razón de la inestable calidad de la soldadura in situ es que el entorno externo no es controlable, y la operación humana no puede ser fiable.

Por lo tanto, si la soldadura se traslada a un entorno de fábrica, los resultados son muy diferentes.

Las máquinas automáticas de soldadura, los talleres cerrados y procesos como el enderezado, el rectificado y el tratamiento térmico tras la soldadura ayudan a ajustar la deformación de la soldadura y a reducir la tensión residual.

Además, los equipos de detección de defectos a gran escala pueden ayudar a detectar la calidad de las soldaduras y repararlas.

Así pues, la mejor forma de producir algunos componentes no estándar en un entorno de fábrica sigue siendo la soldadura.

El remachado también puede mejorarse utilizando mejores tecnologías, como el proceso de calentamiento.

Antes se utilizaban hornos de carbón, pero ahora han aparecido hornos eléctricos que utilizan el principio del calentamiento por corrientes de Foucault para calentar rápidamente el remache.

Como el remache se calienta y luego se enfría, ejercerá una presión considerable sobre la placa y puede comprimirla.

Además, como los propios remaches tienen una tenacidad relativamente buena, a veces se utilizan para estructuras sometidas a cargas dinámicas. Todavía es necesario seguir utilizando remaches para reparar algunos puentes de acero antiguos.

Por ejemplo, la imagen de abajo está seleccionada de la noticia del Guangzhou Daily sobre la reparación del puente de Haizhu.

Debido a la naturaleza voluminosa de la ingeniería civil, el uso de remaches calientes está disminuyendo sobre el terreno. Sin embargo, los remaches en frío (como los remaches de tracción) siguen siendo útiles cuando se conectan pieles ligeras y chapas finas, ya que son más ligeros y utilizan menos material que los pernos.

Además, las chapas finas no son fáciles de soldar y los remaches en frío son adecuados para conectar distintos tipos de materiales, sobre todo para conexiones que requieren menos resistencia. En ingeniería civil, se suelen utilizar para conectar chapas de acero de paredes delgadas y chapas de acero perfiladas, que son componentes muy finos. Un ejemplo habitual son las vallas provisionales de las obras.

Por tanto, hay que plantearse cómo conectarse:

Cada tipo de conexión tiene su propio ámbito en la aplicación.

Todavía hay muchos usos para los remaches en campos como el aeroespacial, pero esa no es mi área, y es el momento para que otra gente aeroespacial introduzca más.

El remachado se utilizaba habitualmente en la construcción naval antes de la Segunda Guerra Mundial, pero ahora está obsoleto. A pesar de su obsolescencia en la industria naval, las uniones remachadas se siguen utilizando en la construcción aeronáutica moderna, pero son muy diferentes de las uniones remachadas utilizadas en los buques anteriores a la Segunda Guerra Mundial.

Debido a la necesidad de reducir el peso en vacío, la mayoría de los materiales utilizados en los aviones son aluminio y materiales compuestos. El aluminio no es fácil de soldar, mientras que los materiales compuestos no pueden soldarse. Teniendo en cuenta que el avión también debe ser impermeable, el remachado es la mejor opción para la construcción de aviones.

Las uniones atornilladas se utilizan sobre todo en la construcción interior (edificios, puentes, grúas e instalaciones montadas en cubierta en barcos/plataformas oceánicas). Las estructuras atornilladas son fáciles de desmontar, pero no son estancas, y los propios tornillos son propensos a oxidarse (el agua puede acumularse en las ranuras de los tornillos).

La soldadura es esencialmente el único método de unión de componentes que se utiliza hoy en día en la industria naval (sustituye completamente al remachado), y también se utiliza en la construcción terrestre. En comparación con las uniones atornilladas, la soldadura tiene la ventaja de la impermeabilidad. En comparación con el remachado, la soldadura tiene la ventaja de la rapidez, y la calidad de los tecnología de soldadura es más fiable. La desventaja es que no es fácil de desmontar, y los componentes deben volarse o cortarse al desmontarlos, lo que perjudica la reutilización de las materias primas.

Además de la lentitud de construcción, la estructura remachada del casco antes de la Segunda Guerra Mundial puede compararse a una galleta de soda, y el nuevo Titanic construido con la moderna tecnología de soldadura puede compararse a un trozo de plastilina.

La clave de cualquier gran estructura metálica es, en realidad, el punto de conexión de los componentes.

Esto es cierto tanto si se trata de un barco, un avión, un vehículo o un cohete.

Dos tablas conectadas no pueden ser más fuertes que una sola tabla compuesta.

En cuanto a la soldadura: No hay que fiarse completamente de los resultados de la soldadura en la fábrica.

Aunque el material de soldadura es más fuerte que el material base, el material base en la línea límite seguirá debilitado después de la soldadura. Recuerde

Ejemplo

Permítanme tomar como ejemplo un proyecto real (me gusta aprender a través de ejemplos prácticos), utilizando como ejemplo una nave industrial de estructura metálica con pórtico de acero.

Debido al elevado coste y a la dificultad de utilizar remaches en los edificios de estructura de acero ordinarios, vamos a hablar de la soldadura y el atornillado.

Nuestros requisitos para una planta con grúa son los siguientes:

Empecemos por la conexión entre la columna de acero de la puerta y los cimientos.

La base de la columna se divide en uniones rígidas y uniones articuladas.

Para los equipos de potencia, tendemos a realizar una conexión rígida porque la carga dinámica de la grúa, especialmente la carga de frenado horizontal, puede causar fácilmente inestabilidad general.

Podemos soldar o atornillar la base de la columna, pero la soldadura no es muy fácil de hacer.

Debido a que el pie de la columna está conectado a la cimentación debajo de la columna, si está totalmente soldado, es fácil que se produzcan problemas como un costura de soldaduray es difícil garantizar la estabilidad de la columna durante el proceso de soldadura.

¿Tienes miedo de mirar el varilla para soldar en la mano mientras pones morritos y miras al pilar colgante?

En segundo lugar, hablemos de las juntas viga-columna. Esto no importa.

Mientras estén rígidamente unidas, tanto los pernos como las soldaduras son aceptables, pero las soldaduras son propensas a oxidarse, por lo que los fabricantes de estructuras de acero tienen que ser fiables.

Si los agujeros de los tornillos están ligeramente desviados, podrías llorar en un minuto.

Una vez más, el pilar resistente al viento debe ser articulado.

Así que no lo dudes, coge el cerrojo e inténtalo.

Por último, si un día falla la fábrica (jefe no me pegues), ¿tan fácil es la unión atornillada? Dos personas pueden atornillar tres fábricas en un día y venderlas por la noche.

En resumen, si la conexión debe ser articulada, utilice pernos.

Si se trata de una conexión rígida, la elección entre conexiones soldadas y atornilladas depende de la situación, la dificultad y el nivel de habilidad de los soldadores.

Las uniones atornilladas son más fáciles y requieren menos destreza, pero tienen mayores exigencias para el fabricante en cuanto a precisión y control de calidad.

Las conexiones soldadas pueden ahorrar dinero, pero exigen mayores requisitos de resistencia del material y destreza de los soldadores.

Una vez terminado el trabajo, se pedirá a la unidad de inspección que realice una inspección, pero es probable que el fabricante no esté contento si hay errores y puede incluso ofrecer un descuento.

Sin embargo, si confías en tus conexiones atornilladas y crees que el gobierno puede demoler el terreno de tu fábrica, puedes utilizar la conexión atornillada para pedir una indemnización por la fábrica y luego buscar un nuevo terreno donde construir.

Opinión A

Acabo de terminar de evaluar una investigación básica sobre equipos de proceso y voy a compartir mis ideas.

El mayor problema tanto del remachado como del atornillado es que entran en conflicto con el objetivo general de reducir el peso.

Los pernos también tienen problemas de deslizamiento y aflojamiento.

Tanto el remachado como el atornillado tienen la ventaja de unos principios sencillos y una tecnología probada.

Hay muchos tipos de soldadurasoldadura por fricción, soldadura por agitación y soldadura por arco láser.

La ventaja de la soldadura es que permite reducir el peso.

La desventaja es que algunos materiales metálicos son poco soldables y propensos a agrietarse y deformarse.

La soldadura del mismo material y de materiales diferentes requiere técnicas de soldadura diferentes.

Además del proceso, la fabricación de equipos de soldadura automatizada también es difícil.

Opinión B

Soldadura

Ventajas: Adecuado para varias formas, ahorra acero, puede ser automatizado y tiene una alta eficiencia de producción.

Desventajas: La calidad está muy influenciada por los consumibles de soldadura y la manipulación.

Remachando

Ventajas: Conexión fiable de transmisión de fuerza, tenacidad, buena plasticidad, la calidad es fácil de comprobar, de uso común en estructuras sometidas a carga dinámica.

Desventajas: Desechos de acero y trabajo adicional.

Los pernos se dividen en pernos comunes y pernos de alta resistencia.

Los pernos comunes son fáciles de manipular y no deberían cizallarse.

Los tornillos de alta resistencia presentan las ventajas tanto de los tornillos ordinarios como de las uniones remachadas y ahora pueden utilizarse en lugar de las uniones remachadas.

Opinión C

Las piezas remachadas con defectos pueden observarse fácilmente, por lo que resulta útil en la industria aeroespacial, la construcción naval, los puentes y otros campos.

La soldadura tiene una gran eficacia y resistencia, por lo que se utiliza ampliamente en la fabricación de maquinaria, equipos y automóviles.

Las uniones atornilladas son convenientes para el desmontaje, por lo que se utilizan principalmente en el proceso de montaje. Por ejemplo, la soldadura en las ventanillas de los aviones es problemática para el mantenimiento, y soldar durante el vuelo es arriesgado.

El remachado puede facilitar la reparación de defectos detectados durante el mantenimiento. Por ejemplo, remachar piezas estructurales metálicas del chasis de un coche puede comprometer la eficiencia y resistencia de la producción.

En el proyecto del Estadio Nacional (Nido de Pájaro), soldar todas las piezas crea tensiones concentradas en determinadas zonas y hace que la construcción sea incómoda debido a las grandes cantidades de soldadura en lugares de gran altitud. La solución más fiable es hacer "ramas" en la fábrica y montarlas in situ.

Un profesor de remachado reparó un puente remachado construido por los japoneses calentando los remaches con soldadura con gasy aplastarlos con un mazo cuando estuvieran fríos.

Reparar una soldadura agrietada en el interior de un puente es difícil, ya que no se puede derribar todo el puente y volver a soldarlo.

Opinión D

La respuesta proporcionada sólo aborda dos puntos, mientras que las ventajas del remachado no están claras.

El atornillado ofrece una buena tenacidad y ductilidad tanto en la placa de conexión como en los tornillos.

Mantiene su capacidad portante incluso bajo grandes deformaciones y tiene una fuerte resistencia sísmica.

Es fácil observar cuándo se supera la carga del nodo.

La tenacidad de la soldadura no es tan buena, especialmente a bajas temperaturas, lo que la hace propensa a sufrir daños por fragilidad.

Durante la construcción, el atornillado puede no ser tan cómodo como la soldadura, pero la calidad de la construcción es fácil de controlar.

La soldadura, especialmente la soldadura de campo, puede producir defectos tales como grietas, burbujas, escoria, fugas de soldadura, no fundidos y soldadura por penetración.

Tiene elevados requisitos para el personal de soldadura y es difícil observar la calidad de la construcción.

El contenido técnico de los ultrasonidos comunes ensayos no destructivos es más elevado que el ensayo de torsión de pernos de alta resistencia, y tiene unos costes de equipo y mano de obra más elevados.

Opinión E

Basándome en mi propia intuición, permítanme discutir algunos conceptos.

En proceso de remachado es el más sencillo. El remache en sí es una pieza de fundición, y el remachado puede conseguirse con sólo taladrar agujeros en el objeto. La desventaja es que el remache puede deformarse y colapsarse si recibe un impacto longitudinal suficientemente grande.

El proceso del tornillo es más complicado porque no todos los tornillos son de fabricación propia. La rosca del propio tornillo tiene que fabricarse con un torno, y el agujero de la junta también necesita una máquina herramienta para grabar el patrón negativo. En comparación con el remachado, los tornillos son más resistentes frente al impacto directo. Sin embargo, los tornillos pueden aflojarse con el tiempo si la junta se somete a vibraciones recíprocas prolongadas, y la superficie roscada del tornillo es especialmente propensa a oxidarse.

El proceso de soldadura es el más complejo. En términos de ventajas, la soldadura no sólo empalma, sino que también fusiona los materiales. Por lo tanto, la soldadura debe ser mejor que los dos tipos anteriores en cuanto a resistencia, estanqueidad al agua, estanqueidad al aire y conductividad eléctrica.

Opinión F

Desventajas de la soldadura:

La deformación puede ser grave, ya que el alto temperatura de soldadura provoca una concentración de tensiones en la soldadura. Por ello, muchas conexiones superficiales de alta precisión y altas exigencias utilizan roscas y uniones adhesivas.

Es difícil de inspeccionar. Tras la soldadura, se necesita un equipo de pruebas especial para detectar cualquier defecto, lo que puede aumentar los costes.

Las limitaciones del emplazamiento también pueden ser un problema.

Es difícil de desmontar. Si se comete un error de soldadura, hay que cortar y volver a soldar la unión.

Tiene un buen rendimiento de conexión y resulta práctico para soldar grandes equipos con materiales de formas y tamaños variables.

Tiene buena rigidez, rendimiento general y estanqueidad.

Opinión G

Los tornillos se pueden quitar fácilmente, pero ocupan espacio y añaden peso, por lo que se utilizan con moderación si no es necesario quitarlos. La soldadura requiere equipo y horas de trabajo, y no todos los materiales pueden soldarse. El remachado es cada vez menos habitual.

Opinión H

Los objetos fijos, como puentes, torres y tornillos de construcción, suelen remacharse o soldarse, mientras que los objetos o piezas móviles se sueldan o remachan debido a que el movimiento puede aflojar los tornillos. No es factible comprobar cada tornillo antes de cada vuelo.

La soldadura es la opción más estable porque tanto las uniones remachadas como las atornilladas unen dos piezas por fricción, lo que resulta inadecuado si existe una fuerza en la dirección de traslación entre las dos partes. La soldadura fusiona dos componentes en una sola unidad.

Si existe una fuerza en el sentido de la traslación entre dos piezas, se puede considerar la posibilidad de fijarlas con tornillos si coinciden entre sí. Por ejemplo, si una parte tiene ranuras y la otra tiene raíles convexos, pueden fijarse con tornillos si coinciden entre sí. El principio es convertir la fuerza de rozamiento de la traslación en presión contra el soporte, lo que mejora enormemente la fuerza de apoyo y la estabilidad.

Opinión I

Las uniones remachadas son una categoría amplia, y los pernos son uno de los tipos más comunes. El atornillado o remachado de alta resistencia puede proporcionar mayor resistencia que la soldadura, pero el inconveniente es su mayor coste. Los aviones utilizan eslabones remachados que son más resistentes y ligeros que los eslabones atornillados normales, como el tornillo bom y el tornillo huck, etc. Como los aviones exigen altos niveles de seguridad, no pueden soldarse y deben utilizar remaches. Los trenes de alta velocidad no requieren normas tan estrictas, por lo que suelen soldarse. Los coches tienen normas aún menos estrictas y pueden utilizar soldadura, aunque algunos fabricantes de coches como Land Rover han fabricado coches con carrocería completa de aluminio y remachados como los aviones, pero son extremadamente caros.

Los puentes no son mi especialidad, pero para algunos requisitos especiales, como la necesidad de mantener el puente ligero mientras se utiliza acero de alta resistencia, la soldadura puede no ser posible debido a la soldadura deficiente rendimiento del acero de alta resistencia. Además, puede haber requisitos de resistencia a la corrosión cerca de la orilla del mar, y como el acero resistente a la corrosión también es difícil de soldar, a menudo se recurre al remachado para garantizar la seguridad.

En los últimos años, la tecnología de soldadura ha experimentado avances significativos que resuelven algunos de sus inconvenientes tradicionales:

Las consideraciones relativas al mantenimiento y la reparación también desempeñan un papel fundamental en la selección de los métodos de conexión:

El campo de las conexiones estructurales está en continua evolución, con una investigación y un desarrollo continuos destinados a mejorar la resistencia, la durabilidad y la eficacia de diversos métodos:

La selección de conexiones remachadas, atornilladas o soldadas en ingeniería estructural es una decisión compleja en la que influyen las propiedades mecánicas, las condiciones de construcción, el control de calidad, los requisitos de mantenimiento y el coste. Aunque cada método tiene sus ventajas e inconvenientes, los avances en tecnología y materiales mejoran continuamente su aplicabilidad y rendimiento. Para estructuras a gran escala, como los puentes, las uniones atornilladas ofrecen una solución fiable y fácil de mantener, que equilibra las necesidades de resistencia, durabilidad y facilidad de inspección. A medida que evolucione el sector, las técnicas híbridas e innovadoras optimizarán aún más la eficiencia y eficacia de las conexiones estructurales, garantizando construcciones más seguras y resistentes.