Imagine plegar chapas metálicas con una precisión y seguridad inigualables: ésta es la promesa de la plegadora robotizada. Esta tecnología, que combina robots industriales con máquinas plegadoras, revoluciona el proceso al mejorar la eficacia, la precisión y la seguridad de los trabajadores. En este artículo, descubra los componentes clave y el flujo de trabajo operativo de una célula de plegado robotizada, y descubra cómo transforma las prácticas tradicionales de trabajo del metal, proporcionando información sobre el futuro de la automatización de la fabricación.

En los últimos años, el uso de robots industriales ha experimentado un rápido aumento, principalmente en las áreas de soldadura, pulverización y manipulación. Sin embargo, existen relativamente pocas aplicaciones de robots industriales en el campo del plegado de chapa metálica.

El plegado de chapas metálicas es una tarea muy utilizada y peligrosa, por lo que las perspectivas del mercado de plegadoras robotizadas son muy positivas, con numerosos casos de éxito en el extranjero.

Actualmente, 40-50% de plegado con plegadora máquinas de los talleres de transformación de chapa europeos y estadounidenses están equipadas con sistemas robotizados de plegado automático, mientras que en China la automatización del plegado no ha hecho más que empezar. En la próxima década, la demanda mundial de robots de plegado aumentará linealmente.

El control numérico Chapa metálica La célula de plegado flexible, con un robot como componente central de ejecución, es una combinación de equipos altamente automatizada que presume de gran eficacia, calidad y flexibilidad.

En esta célula de plegado flexible, la elección de la combinación de componentes adecuada puede mejorar la eficacia y la flexibilidad del plegado.

La precisión del plegado depende de la precisión de la plegadora, de la precisión de posicionamiento del robot y del control coordinado entre el robot y la plegadora.

El reto del control colaborativo reside en sincronizar la velocidad entre el robot y la máquina plegadora, y en que el robot soporte la trayectoria en movimiento de la pieza.

Un mal seguimiento puede afectar gravemente a la ángulo de flexión y la planitud de la superficie de la chapa, lo que afecta a la calidad del producto final.

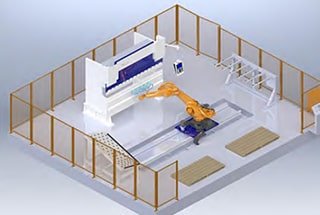

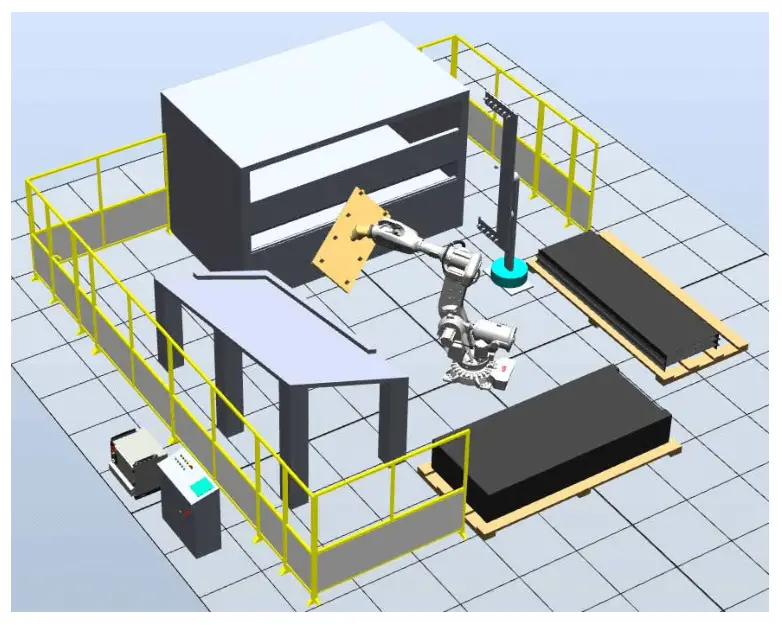

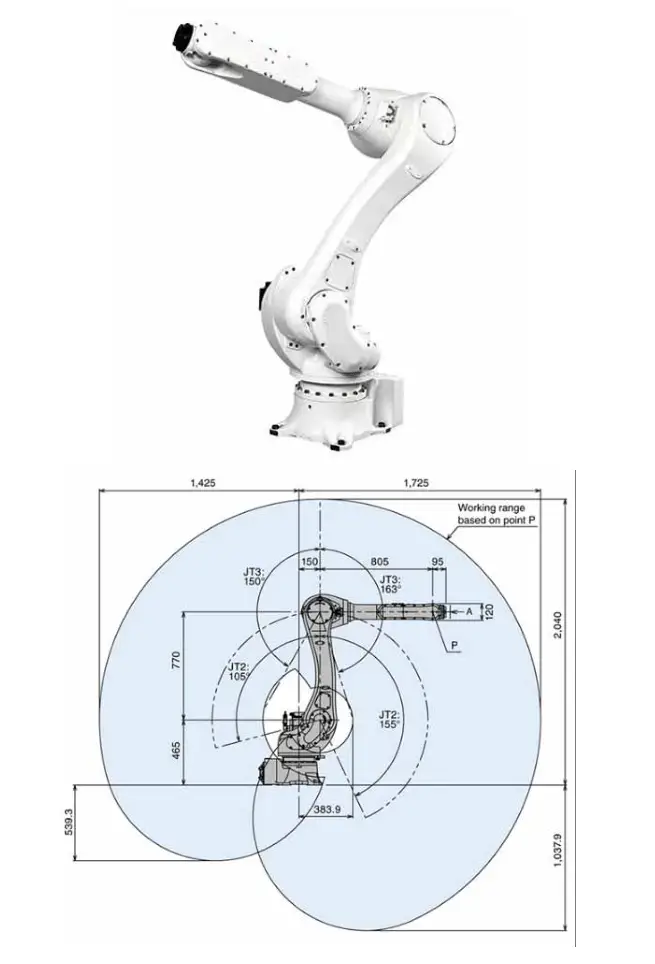

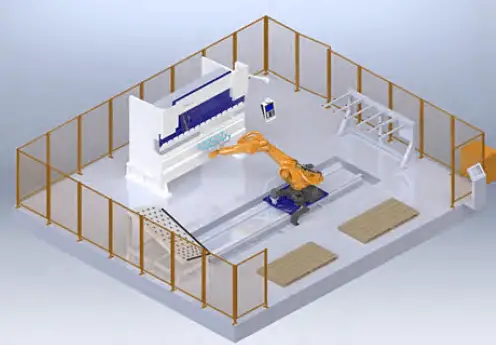

La célula de plegado de la plegadora estándar (Figura 1) es un sistema que se basa en robots y prensas plegadoras como componentes principales. Otros componentes de apoyo incluyen una pinza, una mesa de carga, una mesa de descarga, una mesa de posicionamiento, un bastidor giratorio, un dispositivo de cambio manual y varios sensores para la detección.

La pinza actúa como la "mano" del robot y realiza la tarea de coger y colocar la pieza, sustituyendo el papel de un operario humano.

Fig.1 Esquema general de la célula de plegado de la prensa plegadora

La pinza de un robot plegador suele fabricarse fijando varias ventosas a un armazón metálico.

Las plataformas de carga y descarga suelen utilizar palés apilados o cintas transportadoras o rodillos para transportar materias primas y transferir productos acabados.

Las hojas cubiertas de aceite son propensas a adherirse, lo que puede provocar que se recojan varias hojas a la vez. Para evitarlo, se puede instalar cerca de la mesa de carga un dispositivo de división, como un separador magnético y sensores de detección, para garantizar que cada hoja se agarra por separado.

La mesa de posicionamiento es una plataforma inclinada con bridas e incorpora microesferas convexas. El robot transfiere la chapa de acero a la mesa de posicionamiento, y la chapa se desliza hasta el borde de retención por efecto de la gravedad.

Dado que la posición de la mesa de posicionamiento y el borde de retención son fijos, cuando el robot vuelve a recoger la hoja, la posición de la placa y la pinza es relativamente precisa, lo que proporciona una referencia para el siguiente pliegue.

El bastidor giratorio es un bastidor fijo para el dispositivo de agarre. Cuando el robot necesita cambiar de posición para coger la pieza, puede colocarla en el bastidor giratorio para estabilizarla y el robot puede volver a agarrarla en la nueva posición.

En algunos casos especiales, las matrices de la prensa plegadora también pueden utilizarse para sujetar la pieza y cambiar su posición de agarre.

El trabajo de la célula de curvado se divide en seis procesos, como se muestra en la Fig.2, entre los que se incluyen:

Fig.2 Flujo de trabajo de la célula de flexión

(1) Alimentación

La pila completa de hojas a procesar se coloca manualmente en la mesa de alimentación. Se instala un interruptor de detección de hojas en la mesa de alimentación para evitar que el robot recoja la bandeja una vez procesadas todas las hojas.

(2) Reclamación

El robot se desplaza hasta la ubicación de la mesa de carga y utiliza un sensor ultrasónico instalado en la pinza para detectar la altura de la chapa. En función de los datos detectados, el robot ajustará automáticamente su posición para recoger la chapa.

Una vez agarrada la hoja, se mide su grosor mediante un dispositivo de medición del grosor para evitar que el robot coja varias hojas a la vez, lo que provocaría un fallo en el procesamiento.

Una vez finalizada la medición del grosor, puede comenzar el proceso de alineación.

(3) Alineación

El robot se desplaza hasta la ubicación de la mesa de posicionamiento y coloca la hoja sobre ella para posicionarla con precisión (Figura 3).

Fig.3 Posicionamiento de la hoja

Tras el posicionamiento, el robot vuelve a recoger la chapa y la prepara para el plegado.

(4) Dar la vuelta

En función de los requisitos del proceso, el robot determinará si es necesario un bastidor de giro.

Si es necesario, el robot se desplazará hasta la ubicación del marco giratorio y colocará la hoja sobre él. A continuación, el robot soltará la hoja y se desplazará al otro lado de la hoja para recogerla.

(5) Doblado

El robot se desplaza hasta la ubicación de la máquina plegadora, coloca la chapa plana sobre la troquel inferiory lo posiciona con precisión utilizando el sensor de dedo trasero de la plegadora.

Una vez finalizado el posicionamiento, el robot envía una señal de plegado a la prensa máquina de frenado y trabaja con él para completar la operación de plegado.

A continuación, el robot evalúa si es necesaria otra flexión para determinar si se deben realizar flexiones consecutivas, como se muestra en la figura 4.

Fig.4 Robótica plegado de chapas

El curvado es el proceso crítico.

El reto técnico del plegado reside en la cooperación entre el robot y la plegadora, lo que se conoce como seguimiento del plegado.

Cuando el robot agarra o apoya la chapa durante el plegado, ésta se deforma. El robot debe seguir el movimiento de la chapa y realizar movimientos circulares según un algoritmo de trayectoria específico, manteniendo al mismo tiempo una posición constante con respecto a la chapa.

(6) Paletización

El robot se desplaza hasta la ubicación de la mesa de descarga. En función de las diferencias de forma de la pieza, existen varios métodos de paletizado, como el paletizado matricial tradicional, el paletizado cruzado de una y dos capas, el paletizado de hebilla positiva y negativa, etc., como se muestra en la Figura 5.

Fig.5 Paletización de hojas

Actualmente, tanto si se trata de un robot estándar de seis ejes como de un robot de plegado optimizado para la proceso de plegado en cuanto a la envergadura o la forma de su brazo, requiere el apoyo de un algoritmo de seguimiento de flexión, y es raro encontrar un robot que no tenga capacidad de seguimiento de flexión.

Si el efecto de seguimiento no es bueno, la pinza o la ventosa pueden deformar la pieza debido a una trayectoria de seguimiento deficiente, provocando arrugas en la chapa y afectando a la calidad del conformado.

El desarrollo de un modelo preciso de movimiento de flexión y seguimiento del robot puede ayudar a crear un algoritmo de trayectoria de seguimiento sólido, lo que se traduce en un rendimiento de seguimiento excelente.

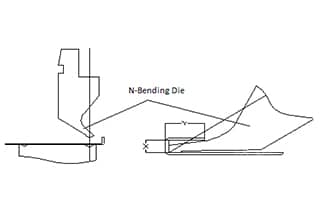

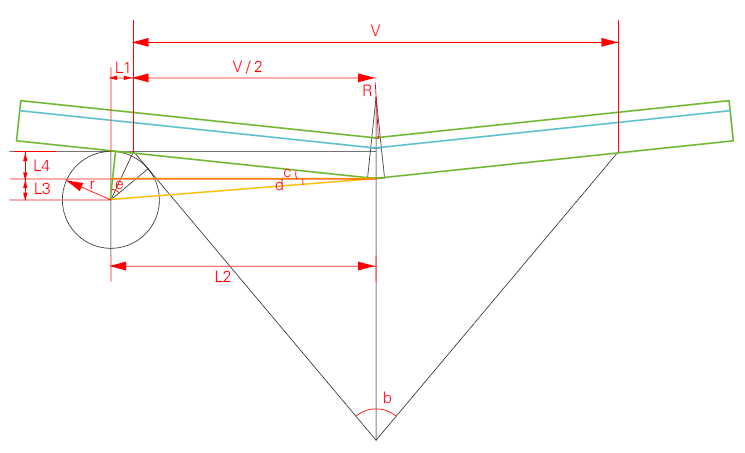

Fig.6 Diagrama esquemático del proceso de curvado

La figura 6 es una representación esquemática de un proceso de doblado, y de ella se deriva un modelo matemático de seguimiento del doblado, como se muestra en la figura 7.

Fig.7 Modelo de movimiento de flexión

Cada parámetro de la figura 7 se expresa como:

La relación entre el ángulo de flexión y la cantidad de flexión descendente calculada según el modelo matemático es:

S = [r×TAN(45°-1/4×∠b)+V/2)×SIN(90-1/2×∠a)-(r+R+T)]/COS(90-1/2×∠a)+(r+R+T)

Basándose en los parámetros mecánicos de la Tabla 1, se puede utilizar una fórmula que describe la relación entre el ángulo de flexión y la cantidad de descenso para calcular la curva de trayectoria del cambio de desplazamiento del ángulo de flexión de 180° a 10° en las direcciones X y Z, como se muestra en la Figura 8.

Cuadro 1 Matriz de plegado información necesaria de la pieza

Fig.8 Relación entre el ángulo de flexión y la trayectoria del robot

En fabricación de chapa metálica sigue avanzando, el uso de robots plegadores está cada vez más extendido.

En comparación con el desarrollo de robots de plegado especializados, la creación de un algoritmo de modelo de seguimiento de plegado de robots que sea compatible con los robots generales de seis ejes y pueda aplicarse a una gran variedad de robots tendrá menores costes de desarrollo.

Mediante la colaboración con marcas de robots y otro hardware relevante en la industria, se puede promover rápidamente la implantación del plegado robotizado.