¿Alguna vez se ha preguntado qué es un círculo perfecto? En el mundo de la ingeniería mecánica, la redondez es un concepto crucial que afecta al rendimiento y la longevidad de los componentes giratorios. Este artículo se adentra en los entresijos de la redondez, explorando su definición, métodos de medición y factores que influyen en ella. Tanto si es usted un ingeniero experimentado como un aprendiz curioso, comprender la redondez es clave para diseñar y mantener maquinaria de alta precisión.

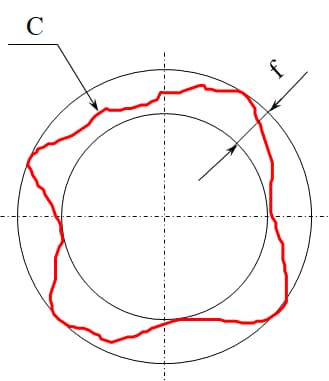

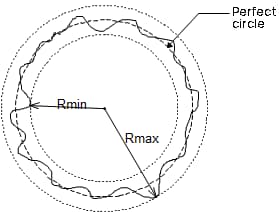

En la norma industrial japonesa (JIS) B0621-1984, relativa a la definición y expresión de las desviaciones de forma y posición, la redondez se define como "la desviación del círculo geométrico de un cuerpo circular". Esta norma proporciona un método preciso para representar la redondez, que es crucial para garantizar la calidad y funcionalidad de los componentes circulares en ingeniería mecánica.

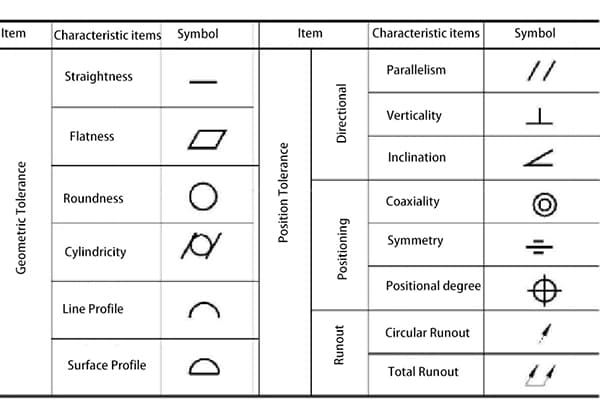

La representación de la redondez en JIS B0621-1984 es la siguiente:

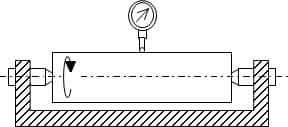

En el caso de los componentes giratorios, evaluar su verdadera forma circular es fundamental para garantizar su correcto funcionamiento y longevidad. La preocupación inmediata es determinar la tolerancia de redondez, que es la desviación admisible de un círculo perfecto. Esta evaluación comienza con:

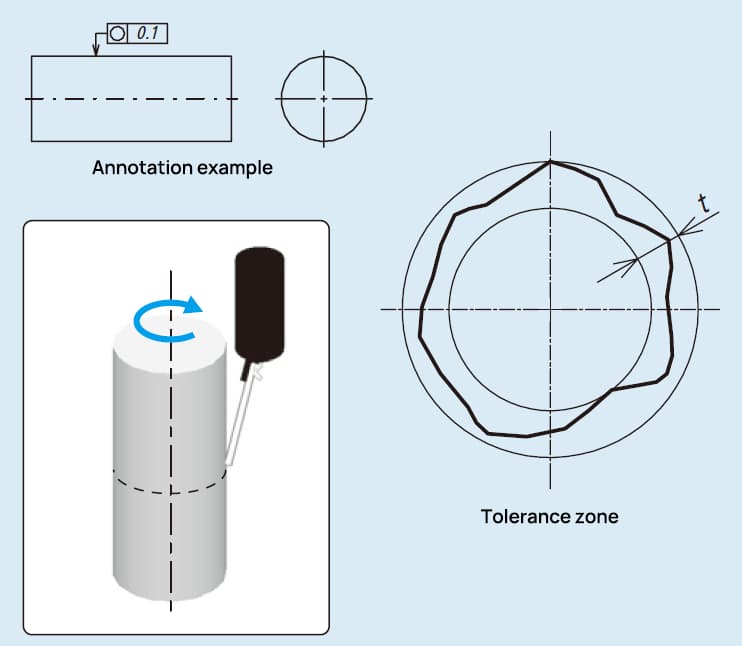

La tolerancia de redondez, también conocida como tolerancia de circularidad, es una especificación de dimensionado y tolerado geométrico (GD&T) que define la desviación admisible de un círculo perfecto en un plano de sección transversal de una pieza cilíndrica o esférica. Garantiza que la circunferencia medida de una pieza se encuentra dentro de una zona de tolerancia especificada, que es el área entre dos círculos concéntricos de la misma sección con una diferencia de radio t. Esta zona de tolerancia garantiza que la pieza mantiene una forma circular coherente dentro de los límites definidos.

Imagine una sección transversal de una pieza cilíndrica. La zona de tolerancia de redondez se representa como el área comprendida entre dos círculos concéntricos. La diferencia de radio t entre estos círculos representa la desviación admisible de la forma circular ideal. Cualquier punto de la circunferencia real de la pieza debe encontrarse dentro de esta zona para cumplir el requisito de tolerancia de redondez.

Varios factores pueden provocar desviaciones en la redondez y la cilindricidad, afectando a la precisión y la funcionalidad de las piezas mecanizadas. He aquí las causas más comunes:

Existen varios métodos para evaluar la redondez, cada uno con sus propias características y ventajas. El método a utilizar suele seleccionarse en función de los requisitos específicos de la pieza.

Como por ejemplo:

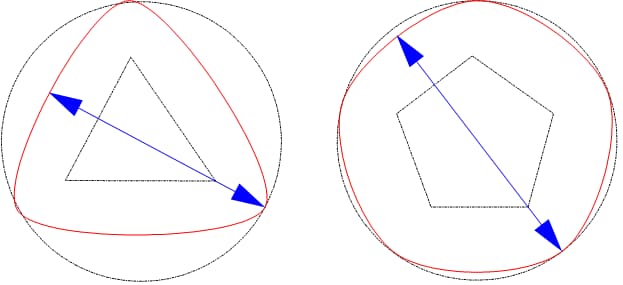

Método del diámetro

La redondez puede medirse directamente con herramientas como el micrómetro. Este método es sencillo y fácil de realizar. Sin embargo, al evaluar círculos triangulares y pentagonales de igual diámetro, es fácil medirlos como circulares si no lo son, lo que conduce a resultados incorrectos.

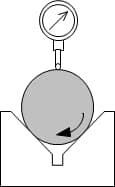

Método de los tres puntos

El método de los tres puntos permite obtener datos de redondez mediante [bloque en V + micrómetro / metro + banco].

Sin embargo, el método de los tres puntos puede dar lugar a mediciones incorrectas debido a las diferencias en la línea tangente en el punto de apoyo seleccionado y a las dificultades para determinar el centro del punto de referencia. Además, pueden producirse errores durante la medición debido al movimiento ascendente y descendente con la rotación del objeto que se está midiendo.

Como por ejemplo:

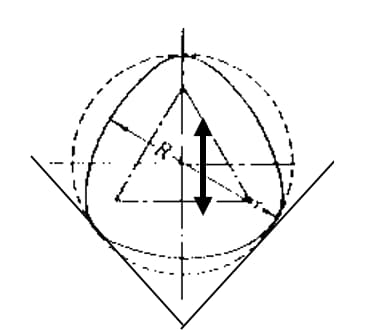

Método del radio

El método del radio evalúa la redondez utilizando la diferencia entre el radio máximo y mínimo obtenido tras girar la pieza durante un ciclo. Como se muestra en la figura, los resultados de la medición también pueden verse fácilmente afectados por el funcionamiento horizontal de la pieza.

La zona de tolerancia se encuentra entre dos círculos concéntricos de la misma sección

Método central

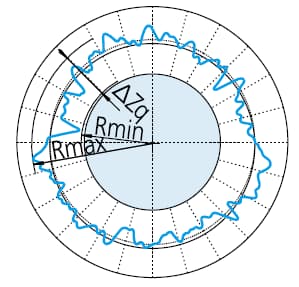

En comparación con el método central, el método del radio se utiliza sobre todo para necesidades de medición más precisas. Los datos de la detección de la redondez dependen del círculo de referencia. Diferentes métodos de evaluación del círculo de prueba darán lugar a diferentes posiciones centrales del círculo de referencia, afectando así a la posición axial de la característica circular medida.

Para determinar la redondez, el contorno medido se ajusta a un círculo y se minimiza la suma de cuadrados de la desviación de los datos del contorno con respecto al círculo. A continuación, el valor de redondez se define como la diferencia entre la desviación máxima (el valor pico más alto al valor valle más bajo) del contorno y el círculo.

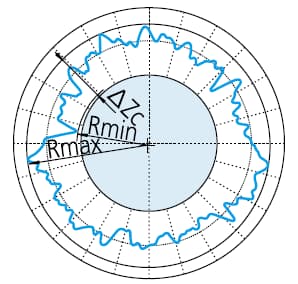

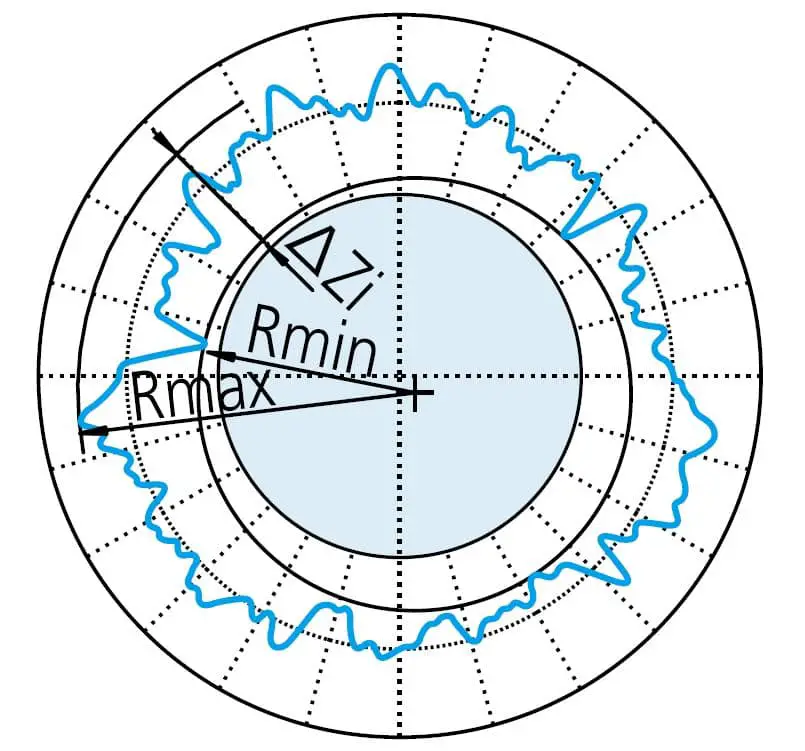

ΔZq=Rmax-Rmin, símbolo que representa el valor de redondez mediante LSC

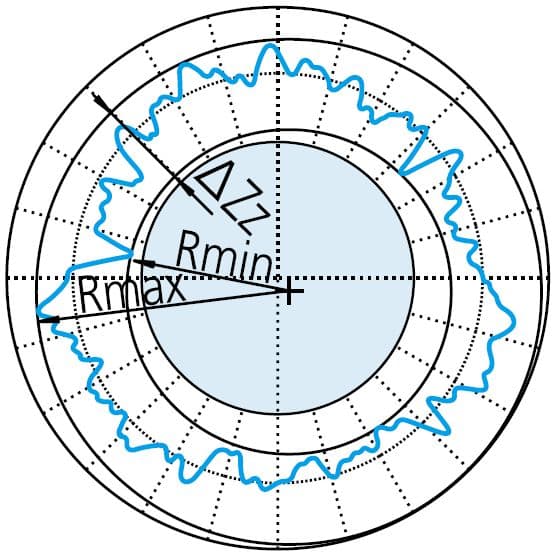

Para minimizar la diferencia radial, se colocan dos círculos concéntricos alrededor del contorno medido. El valor de redondez se define como el intervalo radial entre los dos círculos.

ΔZz=Rmax-Rmin , símbolo que representa el valor de redondez mediante MZC

En primer lugar, se crea el círculo más pequeño que encierra el perfil medido. A continuación, se define el valor de redondez como la desviación máxima entre el contorno y el círculo. Este método suele utilizarse para evaluar ejes, varillas y objetos similares.

ΔZc=Rmax-Rmin , el símbolo del valor de redondez mediante MCC.

Cree el círculo más grande que pueda encerrar el perfil medido. A continuación, el valor de redondez se define como la desviación máxima entre el contorno y el círculo.

ΔZi=Rmax-Rmin , el símbolo que indica el valor de redondez mediante MIC.

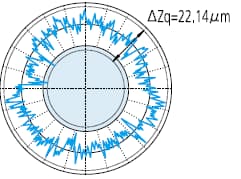

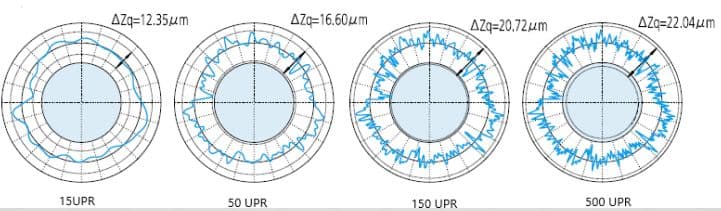

Al evaluar la redondez, el contorno obtenido suele filtrarse para reducir o eliminar la influencia de ruidos innecesarios.

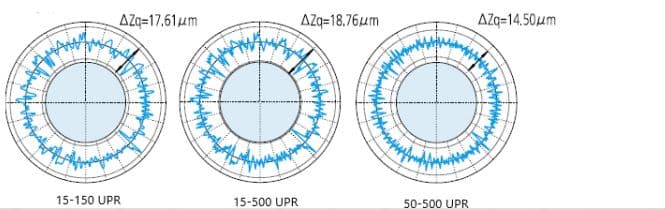

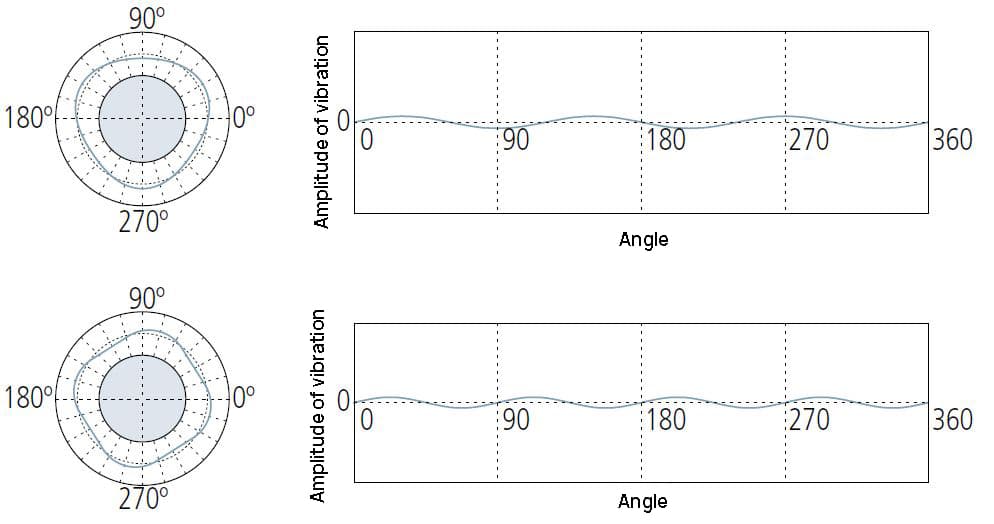

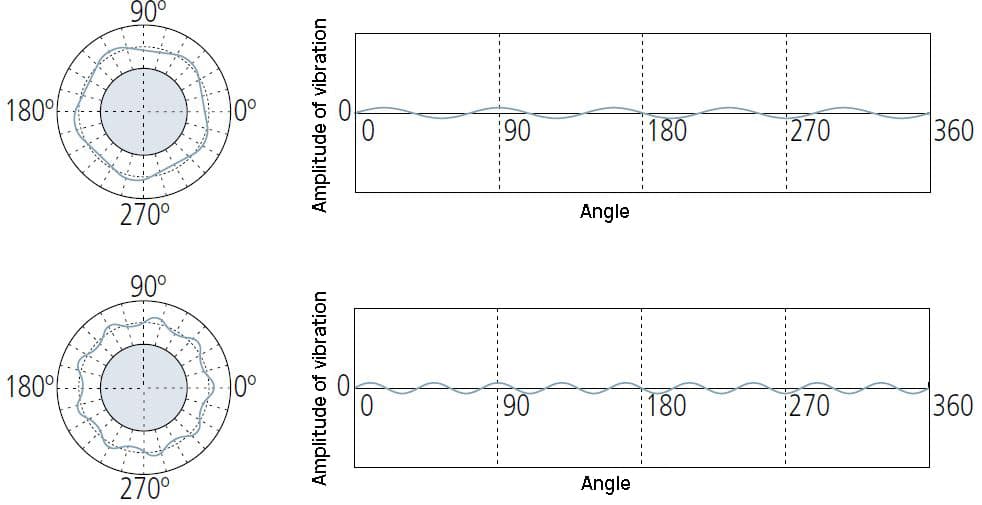

Los métodos de filtrado y los valores de corte de filtrado establecidos (UPR: fluctuaciones por revolución) pueden variar en función de los requisitos de medición específicos. La figura siguiente ilustra los efectos variables de los ajustes de filtrado en el contorno medido.

Sin filtro:

Filtro de paso bajo:

Filtro paso banda:

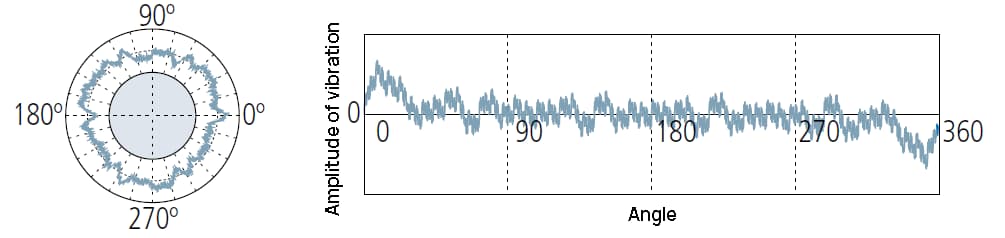

Como evaluadores, ¿qué pueden decirnos estas cifras?

Figura: gráfico de los resultados de las mediciones

1 UPR: sólo se conserva una onda tras el filtrado:

1La componente UPR indica la excentricidad de la pieza con respecto al eje de rotación del instrumento de medida.

La amplitud de la forma de onda depende del ajuste de su nivel.

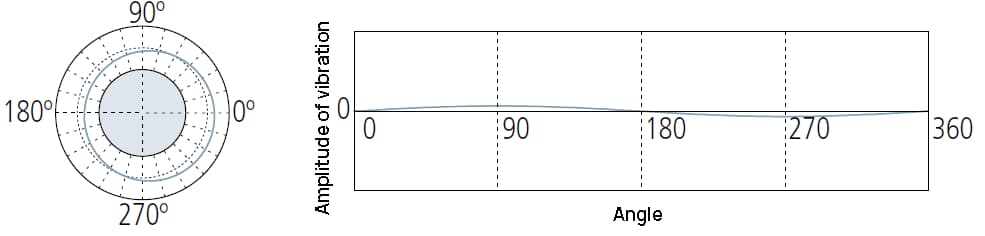

Los componentes de 2UPR pueden indicar:

① Ajuste insuficiente del nivel de los instrumentos de medida;

② Excentricidad circular causada por una instalación incorrecta de la pieza en la máquina herramienta que forma su forma;

③ La forma de la pieza es ovalada en el diseño, por ejemplo, en el pistón del motor IC.

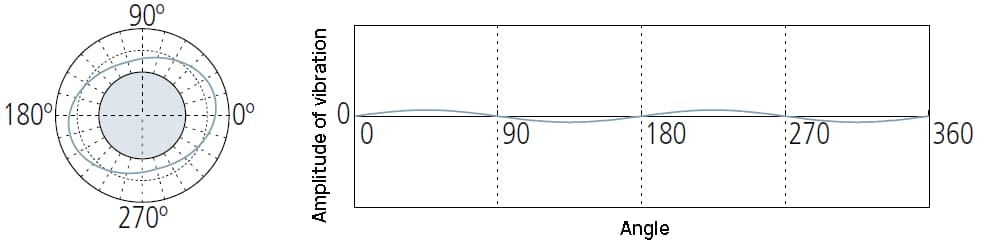

Puede indicar:

① Deformación causada por un mandril de sujeción demasiado apretado en el instrumento de medición.

② Deformación de relajación causada por la liberación de tensiones al descargar del mandril fijo de la máquina herramienta de procesamiento.

Suele referirse a factores desequilibrados en el método de procesamiento o el proceso de producción de piezas.

15 (o más) condiciones UPR suelen deberse a causas propias, como la vibración de la herramienta, la vibración de la máquina, el efecto de transferencia del refrigerante, la falta de homogeneidad del material, etc.

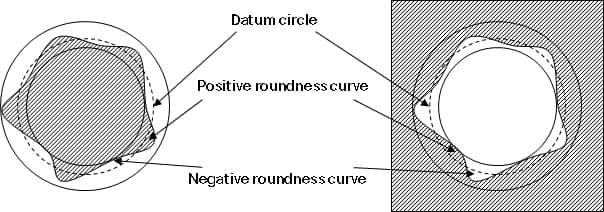

| Parámetro | Significado |

| RONt | El valor medido de la redondez representa la diferencia entre el valor máximo de la curva de redondez positiva y el valor mínimo de la curva de redondez negativa o la suma de los valores absolutos. |

| RONp | La altura pico medida de la curva de redondez representa el valor máximo de la curva de redondez positiva. |

| RONV | El valor medido de redondez representa el valor absoluto del valor mínimo de la curva negativa de redondez. |

| RONq | La medida de redondez cuadrática media doble representa la media cuadrática doble de la curva de redondez. |

Por último, ¿qué herramientas e instrumentos existen para medir la redondez?

Micrómetro:

Instrumento de medición de la redondez:

Máquina de medición por coordenadas:

El espacio es limitado, y le invitamos a dejar un mensaje y criticar los asuntos no tratados.

Después de leer este artículo, espero que haya comprendido mejor el concepto de redondez. Si tienes más preguntas, no dudes en dejar un comentario a continuación.