¿Se ha preguntado alguna vez cómo protegen las válvulas de seguridad a los equipos industriales de fallos catastróficos? Las válvulas de seguridad son vitales para evitar explosiones al liberar el exceso de presión de calderas y recipientes a presión. Este artículo profundiza en los tipos, características y criterios de selección de las válvulas de seguridad, y ofrece consejos esenciales para su correcta instalación. Al seguir leyendo, comprenderá cómo elegir y mantener estos componentes cruciales para garantizar la seguridad de funcionamiento y el cumplimiento de las normas industriales.

Una válvula de seguridad es un componente de seguridad crítico para calderas, recipientes a presión y otros equipos a presión, ya que evita eficazmente los incidentes de explosión resultantes de la sobrepresión de los dispositivos de producción.

Por ello, las válvulas de seguridad desempeñan un papel crucial en las plantas químicas.

Para conocer a fondo las válvulas de seguridad, es esencial examinar su clasificación, características, criterios de selección y requisitos de instalación.

Las válvulas de seguridad pueden clasificarse en tres tipos en función de su estructura general y mecanismo de carga: tipo palanca de martillo pesado, tipo muelley el tipo de pulso.

De estas tres, la válvula de seguridad de muelle es la más utilizada.

1. Válvula de seguridad de palanca de martillo pesado

La válvula de seguridad de palanca con martillo pesado funciona utilizando un martillo pesado y una palanca para equilibrar la fuerza sobre el disco de la válvula.

Aprovechando el principio de la palanca, una masa menor puede generar una fuerza mayor aumentando la longitud de la palanca, y la presión de apertura de la válvula de seguridad puede ajustarse modificando la posición del peso o la masa.

Ventajas:

La válvula de seguridad de palanca para martillos pesados tiene una estructura sencilla y es fácil de ajustar con precisión. La carga no aumenta significativamente a medida que sube el disco de la válvula.

Es adecuado para aplicaciones de alta temperatura y se utilizaba mucho en el pasado, sobre todo en calderas y recipientes a presión que requerían altas temperaturas.

Desventajas:

Sin embargo, la pesada válvula de seguridad de palanca de martillo tiene una estructura voluminosa, y el mecanismo de carga es propenso a vibraciones y fugas.

Además, tiene una baja presión de restablecimiento, lo que dificulta su cierre hermético tras la apertura.

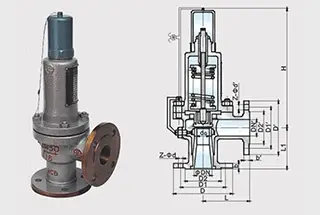

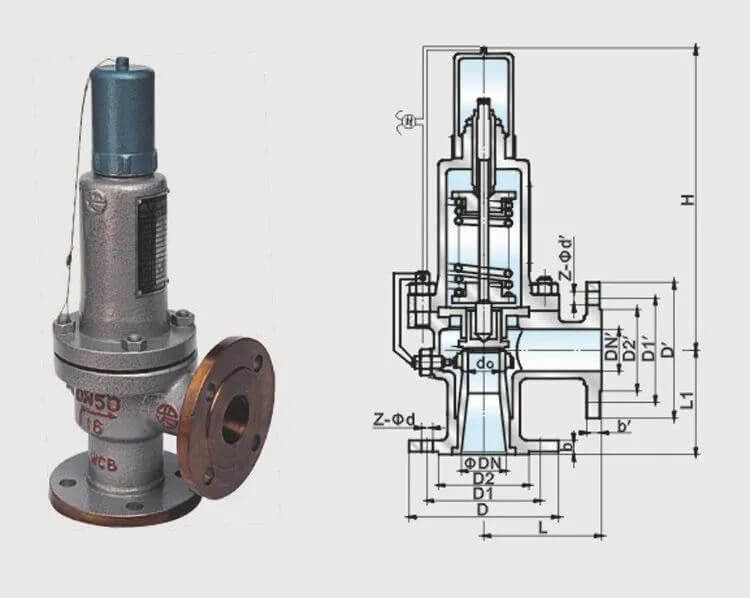

2. Válvula de seguridad de muelle

La válvula de seguridad accionada por muelle utiliza la fuerza de un muelle de compresión para equilibrar la fuerza sobre el disco de la válvula.

La compresión del muelle puede ajustarse girando la tuerca de ajuste, lo que permite modificar la presión de apertura (ajuste) de la válvula de seguridad según sea necesario.

Ventajas:

La válvula de seguridad de muelle tiene una estructura ligera y compacta, es muy sensible, puede instalarse en cualquier posición y es resistente a las vibraciones. Es ideal para su uso en recipientes a presión móviles.

Desventajas:

Sin embargo, la carga sobre la válvula de seguridad cambia a medida que la válvula se abre, lo que significa que a medida que el disco de la válvula sube, la compresión del muelle aumenta, y la fuerza sobre el disco de la válvula también aumenta. Esto puede afectar a la rápida apertura de la válvula de seguridad.

Además, la exposición prolongada a altas temperaturas puede reducir la elasticidad del muelle, por lo que es necesario tener en cuenta el aislamiento térmico o la disipación del calor cuando se utiliza en contenedores con altas temperaturas. Esto hace que la estructura sea más compleja.

3. Válvula de seguridad de impulsos

La válvula de seguridad de tipo impulso está compuesta por una válvula principal y una válvula auxiliar, y funciona utilizando la acción de impulso de la válvula auxiliar para accionar la válvula principal.

Su estructura es compleja, y normalmente sólo es adecuado para calderas y recipientes a presión que requieren una gran capacidad de descarga de seguridad.

En función del modo de descarga del medio, las válvulas de seguridad pueden clasificarse en tres tipos: totalmente cerradas, semicerradas y abiertas.

1. Válvula de seguridad completamente cerrada

La válvula de seguridad totalmente cerrada descarga todo el gas a través del tubo de escape, evitando que cualquier medio se filtre al exterior cuando funciona.

Este tipo de válvula de seguridad se utiliza principalmente en recipientes que contienen gases tóxicos e inflamables.

2. Válvula de seguridad semicerrada

En una válvula de seguridad semicerrada, parte del gas descargado pasa por el tubo de escape, mientras que la parte restante se escapa por el hueco entre la tapa de la válvula y el vástago de la válvula.

Este tipo de válvula de seguridad se utiliza sobre todo en recipientes que contienen gases que no dañarán el medio ambiente.

3. Abrir la válvula de seguridad

La válvula de seguridad abierta tiene una tapa de válvula abierta que conecta la cámara del muelle con la atmósfera, facilitando la reducción de la temperatura del muelle.

Este tipo de válvula de seguridad se utiliza principalmente en recipientes que contienen vapor como medio o gases a alta temperatura que no dañan la atmósfera.

La válvula de seguridad se divide principalmente en válvulas de seguridad de microapertura y válvulas de seguridad de apertura total en función de la relación entre la altura de apertura máxima del disco de la válvula y el diámetro del paso de caudal de la válvula de seguridad.

1. Válvula de seguridad de microelevación

La altura de apertura de una válvula de seguridad de microapertura es inferior a 1/4 del diámetro del canal, normalmente de 1/40 a 1/20 del diámetro del canal.

Este tipo de válvula de seguridad funciona por acción proporcional y se utiliza principalmente en aplicaciones de líquidos y, a veces, en aplicaciones de gas con baja descarga.

2. Válvula de seguridad de elevación total

La altura de apertura de una válvula de seguridad de apertura total es igual o superior a 1/4 del diámetro del canal de flujo.

El área de descarga de una válvula de seguridad completamente abierta es igual al área transversal mínima de la garganta del asiento de la válvula.

Este tipo de válvula de seguridad funciona mediante una acción de dos etapas y requiere un mecanismo de elevación para abrirse completamente. Se utiliza principalmente en aplicaciones con medios gaseosos.

La válvula de seguridad también puede clasificarse en válvulas de seguridad de acción directa y válvulas de seguridad de acción indirecta en función del principio de acción.

1. Válvula de seguridad de acción directa

La válvula de seguridad de acción directa funciona por la acción directa del medio de trabajo, lo que significa que la presión del medio de trabajo abre la válvula venciendo la carga mecánica impuesta por el mecanismo de carga sobre el disco de la válvula.

Este tipo de válvula de seguridad tiene una estructura sencilla y funciona rápidamente con gran fiabilidad. Sin embargo, debido a las limitaciones de su estructura, no es adecuada para aplicaciones de alta presión y gran diámetro.

2. Válvula de seguridad de acción no directa

La válvula de seguridad de acción directa puede dividirse a su vez en dos tipos: válvulas de seguridad pilotadas y válvulas de seguridad con dispositivos auxiliares de potencia.

Determinación de diversos parámetros de la válvula de seguridad:

Elija la presión nominal en función del material de la válvula, la temperatura de funcionamiento y la presión máxima de trabajo.

El nivel de presión de trabajo debe seleccionarse en función de la presión y la temperatura de diseño del recipiente a presión.

Es importante tener en cuenta que la presión de trabajo de la válvula de seguridad tiene un significado diferente de la presión de trabajo del muelle.

La presión de trabajo de la válvula de seguridad se refiere a la presión estática delante de la válvula durante el funcionamiento normal, que es equivalente a la presión de trabajo del sistema o equipo protegido.

Por el contrario, el nivel de presión de trabajo del muelle se refiere al rango de presión admisible del muelle.

Dentro de este margen, la presión de apertura (es decir, la presión de ajuste) de la válvula de seguridad puede ajustarse modificando la compresión de precarga del muelle.

Las válvulas de seguridad con la misma presión nominal pueden tener diferentes niveles de presión de trabajo en función de los requisitos de diseño del muelle.

Al seleccionar una válvula de seguridad, es crucial determinar el nivel de presión de trabajo en función del valor de presión de apertura requerido.

La presión de descarga de una válvula de seguridad suele ser 1,1 veces la presión de tarado (presión de apertura), mientras que la presión de descarga de una válvula de seguridad de caldera de vapor es 1,03 veces la presión de tarado.

La capacidad de descarga de la válvula de seguridad debe determinarse en función de la descarga necesaria, y la capacidad de descarga de la válvula de seguridad debe ser igual o superior a la descarga necesaria.

La descarga necesaria del sistema protegido se refiere a la cantidad que debe expulsarse para evitar la sobrepresión en caso de una sobrepresión anormal del sistema.

Este valor viene determinado por las condiciones de trabajo, la capacidad y la sobrepresión potencial del sistema o equipo.

El material de la válvula de seguridad debe tener en cuenta la temperatura y presión de trabajo del medio, las propiedades del medio y la viabilidad y rentabilidad del material.

Determinación de la estructura especial de las válvulas de seguridad

① Para vapor con una presión de apertura superior a 3 Mpa o gas con una temperatura media superior a 320 ℃, debe seleccionarse una válvula de seguridad con radiador (aleta).

② En el caso de una válvula de seguridad que esté soportando una contrapresión adicional, y si el cambio en la contrapresión excede 10% de la presión ajustada, se debe elegir una válvula de seguridad de fuelle. Además, para una válvula de seguridad que maneja un medio corrosivo, también se debe seleccionar una válvula de seguridad de fuelle para evitar la corrosión del resorte y el mecanismo de guía por el medio.

③ Para medios inflamables, altamente tóxicos o extremadamente peligrosos, debe utilizarse una válvula de seguridad cerrada. Si se requiere una válvula de seguridad con mecanismo de elevación, debe utilizarse una válvula de seguridad cerrada con llave.

④ Para medios no peligrosos como aire, agua caliente o vapor por encima de 60 ℃, debe adoptarse una válvula de seguridad con llave.

⑤ Para los camiones cisterna de licuefacción (cisterna), debe adoptarse una válvula de seguridad incorporada.

⑥ Para condiciones de trabajo con una gran capacidad de descarga, debe seleccionarse el tipo totalmente abierto. Para condiciones de trabajo con una presión de trabajo estable y una capacidad de descarga pequeña, debe elegirse el tipo de microarranque. Para condiciones de alta presión con una gran capacidad de descarga, debe seleccionarse un tipo de arranque indirecto, como una válvula de seguridad de impulsos. Para recipientes de más de 6 m de longitud, deben instalarse dos o más válvulas de seguridad.

⑦ Para recipientes fijos con baja presión de trabajo, puede utilizarse una válvula de seguridad de tipo peso estático (olla a presión) o de tipo peso de palanca. Para equipos móviles, un resorte Debe adoptarse una válvula de seguridad del tipo

⑧ Si el medio es espeso y propenso al bloqueo, debe seleccionarse un dispositivo de alivio combinado en serie de válvula de seguridad y disco de ruptura.

① La válvula de seguridad debe instalarse verticalmente hacia arriba.

② La posición de instalación debe estar lo más cerca posible de los equipos o tuberías protegidos.

③ La válvula de seguridad debe instalarse en un lugar de fácil mantenimiento y ajuste, con espacio suficiente a su alrededor.

④ La válvula de seguridad para un recipiente a presión debe instalarse en el espacio en fase gaseosa por encima del nivel de líquido del recipiente o en la tubería, con el punto de conexión situado en el espacio en fase gaseosa del recipiente a presión.

⑤ Para recipientes y equipos que contengan medios inflamables, tóxicos o viscosos, puede instalarse una válvula de cierre delante de la válvula de seguridad. Sin embargo, el área de flujo de la válvula de cierre no debe ser inferior al área de flujo mínima de la válvula de seguridad, y debe instalarse un sello de plomo para garantizar que la válvula de cierre esté completamente abierta y normalmente abierta.

⑥ Para reducir la influencia de la autogravedad de la válvula y evitar la fatiga por tensión y la fatiga por vibración de descarga, la válvula de seguridad debe instalarse en sentido inverso a la válvula de cierre.

⑦ Si la válvula de seguridad puede bloquearse o corroerse por materiales, debe colocarse un disco de ruptura delante de su entrada, debe instalarse una válvula de inspección entre la válvula de seguridad y el disco de ruptura, y deben tomarse medidas antibloqueo, como la purga de retorno, el traceado térmico o el aislamiento térmico, en su tubería de entrada.

⑧ La válvula de seguridad instalada en la tubería debe colocarse en un lugar donde la presión del fluido sea relativamente estable y a cierta distancia de la fuente de fluctuación. No debe instalarse en la esquina muerta de la tubería horizontal.

⑨ En tuberías, intercambiadores de calor o recipientes a presión con un medio líquido, cuando la válvula está cerrada, la dilatación térmica puede provocar una presión elevada. Para solucionarlo, la válvula de seguridad puede instalarse horizontalmente para descargar el líquido directamente hacia abajo.

⑩ Para la descarga de emergencia de aire, el orificio de la tubería debe ser plano, no afilado y sin rebabas para evitar descargas electrostáticas.

El punto de instalación de la válvula de seguridad no debe someterla a una contrapresión excesiva y debe estar dentro del rango admisible especificado. El cuerpo de la válvula de seguridad debe apoyarse de forma estable.

En el caso de recipientes con medios extremadamente peligrosos o inflamables y explosivos, la salida de la válvula de seguridad debe conducirse a un lugar seguro y manipularse adecuadamente.

Si más de dos válvulas de seguridad comparten un tubo de descarga, la sección transversal del tubo de descarga no debe ser inferior a la suma de las secciones transversales de las salidas de todas las válvulas de seguridad. Sin embargo, el oxígeno o el gas combustible y otros dos gases que puedan producir una reacción química entre sí no pueden compartir un tubo de descarga.

① Para medios corrosivos, la válvula de seguridad debe instalarse en combinación con un disco de ruptura.

② Para medios altamente tóxicos, debe seleccionarse una válvula de seguridad con buena estanqueidad.

③ Para los medios de alta temperatura, la alta temperatura puede tener un impacto significativo en el resorte, por lo que deben evitarse las válvulas de seguridad con resorte.

④ Para las válvulas de seguridad importantes o vulnerables al fuego, debe establecerse un sistema de protección contra salpicaduras.

⑤ En el caso de las válvulas de seguridad para tanques esféricos, deben instalarse válvulas de seguridad dobles, y la capacidad de alivio de presión de cualquiera de las válvulas de seguridad debe ser suficiente para satisfacer los requisitos de alivio de presión de seguridad del tanque esférico.

⑥ La válvula de seguridad debe estar equipada con un puente electrostático.

⑦ Para evitar que la válvula de seguridad se abra y cierre repetidamente, causando aleteo y dañando la válvula, debe reducirse la caída de presión en la tubería de entrada de la válvula de seguridad. Esto se puede conseguir aumentando el diámetro de la tubería de entrada y acortando la sección de la tubería de entrada.