¿Alguna vez se ha preguntado cómo la hoja de sierra adecuada puede transformar sus proyectos de carpintería? Esta guía desmitifica el complejo mundo de las hojas de sierra, desde la selección del mejor tipo de metal duro hasta la comprensión del número de dientes y los ángulos. Aprenderá cómo afecta cada parámetro al rendimiento y la calidad, ayudándole a elegir la hoja perfecta para sus necesidades. ¿Listo para mejorar su destreza y eficacia? Sumérjase en los conocimientos detallados y consejos prácticos que elevarán sus habilidades para trabajar la madera.

Las hojas de sierra de metal duro son las herramientas más utilizadas para trabajar la madera. La calidad de las hojas de sierra de metal duro está estrechamente relacionada con la calidad de los productos elaborados.

La selección correcta y racional de las hojas de sierra de metal duro es de gran importancia para mejorar la calidad del producto, acortar los ciclos de procesamiento y reducir los costes de procesamiento.

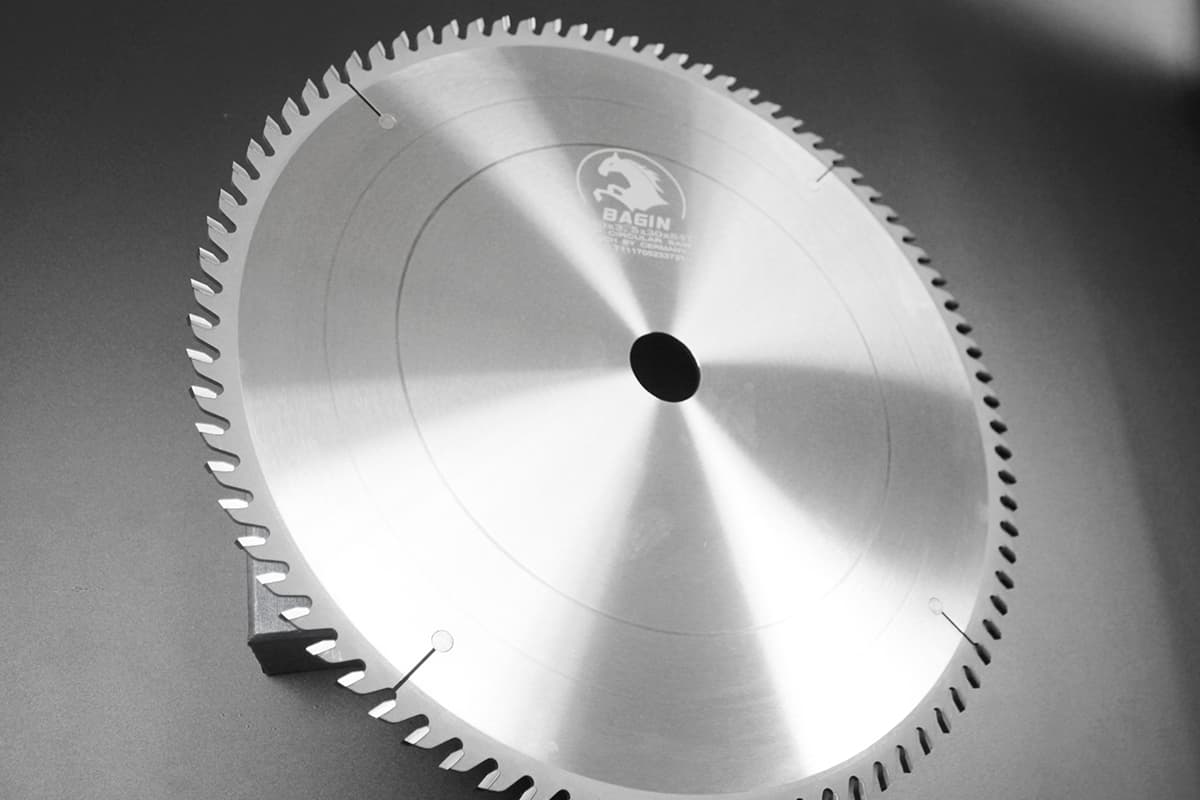

Los parámetros de las hojas de sierra de metal duro incluyen el tipo de cabeza de corte de aleación, el material del sustrato, el diámetro, el número de dientes, el grosor, la forma del diente, el ángulo y la apertura; estos parámetros determinan la capacidad de procesamiento y el rendimiento de corte de la hoja de sierra.

A la hora de seleccionar una hoja de sierra, es necesario tener en cuenta el tipo, el grosor, la velocidad de corte, la dirección de corte, la velocidad de avance y la anchura de la trayectoria de aserrado del material que se va a cortar.

Entre los tipos comunes de carburos se incluyen el tungsteno cobalto (código YG) y el tungsteno titanio (código YT). Los carburos de wolframio y cobalto son más resistentes a los impactos y, por tanto, se utilizan más en la industria maderera.

Los modelos utilizados habitualmente en carpintería van del YG8 al YG15. El número que sigue a YG indica el porcentaje de contenido de cobalto.

Un aumento del contenido de cobalto mejora la tenacidad al impacto y la resistencia a la flexión de la aleación, pero reduce la dureza y la resistencia al desgaste. La elección debe hacerse en función de las condiciones reales.

1. El acero para muelles 65Mn tiene buena elasticidad y plasticidad. Es económico, con buena templabilidad por tratamiento térmico. Sin embargo, se deforma fácilmente a bajas temperaturas de calentamiento y es adecuado para hojas de sierra con requisitos de corte bajos.

2. El acero para herramientas con alto contenido en carbono tiene contenido en carbono y conductividad térmica. Cuando se somete a temperaturas de 200℃-250℃, su dureza y resistencia al desgaste disminuyen bruscamente.

Tiene una alta deformación por tratamiento térmico, escasa templabilidad y tiende a agrietarse durante largos tiempos de revenido. Es un material económico para la fabricación de herramientas, como T8A, T10A, T12A, etc.

3. Comparado con el acero para herramientas de alto contenido en carbono, el acero aleado para herramientas tiene mejor resistencia al calor, al desgaste y a la mecanización. Soporta bien la deformación por calor a 300℃-400℃, por lo que es adecuado para hojas de sierra circular de aleación de alto grado.

4. El acero rápido para herramientas tiene una excelente templabilidad, dureza y rigidez. Se deforma menos bajo el calor, pertenece a los aceros de ultra alta resistencia y tiene una plasticidad térmica estable. Es adecuado para fabricar hojas de sierra ultrafinas de alta gama.

El diámetro de la hoja de sierra está relacionado con el equipo de serrado utilizado y el grosor de la pieza que se va a serrar.

Un diámetro menor da lugar a una velocidad de corte relativamente menor; un diámetro mayor exige más de la hoja de sierra y del equipo de aserrado, al tiempo que aumenta la eficacia del corte.

El diámetro exterior de la hoja de sierra se selecciona en función del modelo de la sierra circular, utilizando una hoja que se ajuste al diámetro.

Los diámetros estándar incluyen: 110MM (4 pulgadas), 150MM (6 pulgadas), 180MM (7 pulgadas), 200MM (8 pulgadas), 230MM (9 pulgadas), 250MM (10 pulgadas), 300MM (12 pulgadas), 350MM (14 pulgadas), 400MM (16 pulgadas), 450MM (18 pulgadas), 500MM (20 pulgadas), etc. Las sierras de paneles de precisión suelen utilizar hojas de ranura inferior diseñadas a 120MM.

En términos generales, cuanto mayor es el número de dientes de una sierra, más cortes puede realizar en un periodo de tiempo determinado, lo que se traduce en un mejor rendimiento de corte. Sin embargo, un mayor número de dientes requiere más carburo, lo que eleva el precio de la hoja.

Por otro lado, si los dientes son demasiado densos, la capacidad de viruta entre los dientes disminuye, lo que puede provocar el sobrecalentamiento de la cuchilla.

Además, si hay demasiados dientes y la velocidad de avance no está bien ajustada, cada diente eliminará sólo una pequeña cantidad de material, exacerbando la fricción entre el filo de corte y la pieza de trabajo, lo que puede acortar la vida útil de la hoja.

Normalmente, la distancia entre dientes oscila entre 15 y 25 mm, y debe elegirse un número de dientes razonable en función del material que se vaya a serrar.

Teóricamente, cuanto más fina sea la hoja de sierra, mejor, ya que la sierra corte es esencialmente una forma de residuo.

El material de la base de aleación de la hoja de sierra y el proceso de fabricación de la misma determinan su grosor. Si la hoja es demasiado fina, puede tambalearse durante el funcionamiento, afectando a la calidad del corte.

La elección del grosor de la hoja de sierra debe tener en cuenta tanto la estabilidad de funcionamiento de la hoja como el material que se va a serrar.

Algunos materiales especiales requieren un grosor específico, y deben utilizarse según lo requiera el equipo, como para ranurado hojas de sierra, hojas de sierra incisoras, etc.

Entre las formas de diente más comunes se encuentran los dientes alternos, los dientes planos, los dientes trapezoidales (dientes altos y bajos), los dientes trapezoidales invertidos (dientes cónicos), los dientes en cola de milano (dientes en joroba) y los dientes planos alternos de tres izquierdas y una derecha, menos comunes en la industria, entre otros.

1. Los dientes alternos son los más utilizados debido a su rápida velocidad de corte y relativa facilidad de afilado. Son adecuados para el corte transversal de diversos perfiles de madera maciza blanda y dura, así como tableros de densidad, tableros multicapa y tableros aglomerados.

Los dientes alternos equipados con protección anti-retroceso se conocen como dientes de cola de milano, perfectos para el corte longitudinal de diversas tablas anudadas.

Las hojas de sierra con dientes alternos de ángulo frontal negativo se utilizan para cortar tableros de chapa de madera por sus dientes afilados y su corte de alta calidad.

2. Los dientes planos producen un corte más áspero y una velocidad de corte más lenta, pero son los más fáciles de afilar. Se utilizan principalmente para cortar madera ordinaria.

Son más rentables y se utilizan con frecuencia en hojas de sierra de menor diámetro para aluminio con el fin de reducir la adherencia durante el corte, o en hojas de ranurar para mantener un fondo de ranura plano.

3. Los dientes trapezoidales son una combinación de dientes trapezoidales y planos. Aunque son más complejos de afilar, pueden reducir el astillado de la chapa durante el corte.

Son aptas para tableros artificiales chapados simples y dobles y tableros ignífugos. Para evitar la adherencia, las hojas de sierra de aluminio suelen utilizar dientes trapezoidales con un mayor número de dientes.

4. Los dientes trapezoidales invertidos se utilizan comúnmente en las hojas de sierra de ranurado inferior para el corte de tableros.

Durante el corte de tableros artificiales de doble cara, la sierra de ranuras ajusta el grosor para procesar la ranura inferior, seguida de la sierra principal para el proceso de corte del tablero, evitando el astillado de los bordes.

En resumen, para el corte de madera maciza, tableros aglomerados y tableros de densidad media, deben elegirse dientes alternos para cortar nítidamente los tejidos de fibra de madera y alisar el corte.

Para mantener un fondo de ranura plano, utilice dientes planos o una combinación de dientes alternos y planos. Para cortar tableros chapados y tableros resistentes al fuego, se suelen elegir dientes trapezoidales.

Debido a la alta velocidad de corte de las sierras para tableros por ordenador, las hojas de sierra de aleación utilizadas tienen diámetros y grosores mayores, normalmente entre 350-450 mm de diámetro y 4,0-4,8 mm de grosor, y la mayoría adoptan dientes trapezoidales para minimizar el astillado de los bordes y las marcas de la sierra.

Los parámetros angulares de la parte dentada son complejos y muy especializados, por lo que la selección correcta de los ángulos de la hoja de sierra es esencial para lograr un aserrado de calidad.

Los principales parámetros angulares son el ángulo de inclinación, el ángulo de separación y el ángulo de cuña.

El ángulo de rastrillo influye principalmente en la fuerza consumida al serrar virutas de madera. Un ángulo de rastrillo mayor se traduce en una mayor nitidez de corte, un aserrado más fácil y un menor esfuerzo para empujar el material.

Cuando el material que se procesa es más blando, se prefiere un ángulo de rastrillo mayor, y viceversa.

El ángulo del diente se refiere a la posición del diente durante el corte. El ángulo del diente afecta al rendimiento de corte.

Los ángulos que más influyen en el corte son el ángulo de desprendimiento (γ), el ángulo de separación (α) y el ángulo de cuña (β). El ángulo de inclinación γ es el ángulo de corte del diente; cuanto mayor sea, más suave será el corte, normalmente entre 10 y 15 grados.

El ángulo libre es el ángulo entre el diente y la superficie ya procesada, que sirve para evitar la fricción entre el diente y esta superficie.

Cuanto mayor sea el ángulo de separación, menor será la fricción y más liso será el producto resultante. Para las hojas de sierra de metal duro, el ángulo de separación suele ser de 15 grados. El ángulo de cuña se obtiene a partir de los ángulos de desprendimiento y separación.

Sin embargo, el ángulo de cuña no puede ser demasiado pequeño, ya que ayuda a mantener la resistencia, la disipación del calor y la durabilidad del diente. La suma del ángulo de inclinación γ, el ángulo de separación α y el ángulo de cuña β es igual a 90 grados.

El diámetro del orificio es un parámetro relativamente sencillo, que se elige principalmente en función de los requisitos del equipo.

Sin embargo, para mantener la estabilidad de la hoja de sierra, se recomienda un diámetro de orificio mayor para hojas de más de 250MM.

Los diámetros estándar de los orificios en las piezas de diseño nacional son los siguientes: para diámetros de 120 mm e inferiores, se suele elegir un orificio de 20 mm; para 120-230 mm, es habitual un orificio de 25,4 mm; para más de 250 mm, lo normal es un orificio de 30 mm de diámetro.

Algunos equipos importados pueden requerir un orificio de 15,875 mm. El diámetro del orificio para la maquinaria de sierra de hojas múltiples es más complejo, y a menudo presenta chaveteros para garantizar la estabilidad.

Independientemente del tamaño del orificio, se pueden realizar modificaciones con un torno o una máquina de corte de alambre.

Un torno puede mecanizar un anillo para que encaje en un orificio más grande, y una cortadora de alambre puede agrandar un orificio para que cumpla los requisitos del equipo.

Los tipos de cabezales de corte de aleación, el material de la base, el diámetro, el número de dientes, el grosor, la forma del diente, el ángulo, el diámetro del orificio, etc., constituyen la totalidad de una hoja de sierra de metal duro.

Para aprovechar plenamente sus ventajas es necesario seleccionar y ajustar razonablemente estos parámetros.

1. Elija la hoja de sierra adecuada según los requisitos de diseño del equipo.

2. El equipo emparejado debe disponer de dispositivos de protección de seguridad, como una cubierta protectora, frenos de desconexión y protección contra sobrecargas.

3. Los operadores profesionales deben instalar y utilizar el equipo, utilizando ropa de trabajo, gafas de seguridad y protección auditiva.

4. Los operarios no deben llevar guantes, el pelo largo debe ir recogido en un gorro de trabajo y las corbatas y puños también deben controlarse para evitar riesgos.

5. Mantener alejado de fuentes de fuego y ambientes húmedos.

1. Asegúrese de que el equipo está en buenas condiciones, sin deformaciones en el eje principal, sin excentricidad radial, con una instalación firme y sin vibraciones.

2. Compruebe que la hoja de sierra no esté dañada, que la forma de los dientes sea completa, que la placa de la sierra sea plana y lisa, y que no haya otras anomalías para garantizar un uso seguro.

3. Durante el montaje, asegúrese de que la dirección de la flecha de la hoja de sierra se corresponde con la dirección de rotación del eje principal del equipo.

4. Cuando instale la hoja de sierra, mantenga limpios el eje, el portabrocas y la brida. El diámetro interior de la brida debe coincidir con el diámetro interior de la hoja de sierra para asegurar una conexión firme entre la brida y la hoja de sierra.

Instale el pasador de posicionamiento y apriete la tuerca. El tamaño de la brida debe ser adecuado, su diámetro exterior no debe ser inferior a 1/3 del diámetro de la hoja de sierra.

5. Antes de poner en marcha el equipo, para garantizar la seguridad, haga que un solo operario haga funcionar el equipo en vacío para comprobar si la rotación del equipo es correcta y no hay vibraciones.

Una vez instalada la hoja de sierra, déjela funcionar en vacío durante unos minutos. Si no hay deslizamiento, balanceo o salto, puede comenzar el trabajo normal.

1. Durante el trabajo, asegúrese de que la pieza está fija y de que la posición del perfil coincide con la dirección de corte para evitar cortes anómalos.

No aplique presión lateral ni corte en curva. El avance debe ser constante para evitar el contacto de impacto de la cuchilla con la pieza de trabajo, lo que podría dañar la cuchilla o expulsar la pieza de trabajo, causando accidentes.

2. Si durante el trabajo se detectan ruidos anormales, vibraciones, superficies de corte rugosas u olores extraños, detenga inmediatamente el trabajo, compruébelo a tiempo y elimine el fallo para evitar accidentes.

3. No avance demasiado deprisa al iniciar y detener el corte para evitar que se rompan los dientes y se produzcan daños.

4. Si corte de aluminio aleación u otros metales, utilice un lubricante refrigerante específico para evitar que la hoja de sierra se sobrecaliente y provoque quemaduras en los dientes y otros daños, afectando a la calidad del corte.

5. Asegúrese de que la ranura de extracción de virutas y el dispositivo de aspiración no estén obstruidos para evitar que la escoria acumulada forme bloques, afectando a la producción y a la seguridad.

6. Al cortar en seco, no corte de forma continua durante periodos prolongados para evitar que se vea afectada la vida útil y el efecto de corte de la hoja de sierra. Cuando corte en húmedo, añada agua para evitar fugas eléctricas.

1. Si la hoja de sierra no se va a utilizar inmediatamente, debe almacenarse plana o colgada por su orificio central. No se deben colocar ni pisar objetos sobre una hoja almacenada en plano, prestando atención a la prevención de la humedad y el óxido.

2. Cuando la hoja de sierra se desafila o la superficie de corte se vuelve áspera, debe reafilarse rápidamente. El proceso de reafilado no debe alterar el ángulo original ni perturbar el equilibrio dinámico.

3. La fábrica debe encargarse de cualquier modificación del diámetro interior de la hoja de sierra y del mecanizado de los orificios de posicionamiento.

Una mano de obra deficiente puede afectar al rendimiento del producto y ser potencialmente peligrosa. La ampliación del orificio no debe superar en 20 mm el diámetro del orificio original para evitar que afecte al equilibrio de tensiones.

4. Elección de una muela abrasiva de aleación.

1) Las muelas de diamante con aglomerante de resina tienen una fuerza de aglomerante débil, por lo que proporcionan un excelente autoafilado durante el rectificado.

Son menos propensos a atascarse, con alta eficiencia de molienda, menor fuerza de molienda y temperatura de molienda reducida.

El inconveniente es su escasa resistencia a la abrasión y el elevado desgaste de las herramientas, lo que las hace inadecuadas para el rectificado de cargas pesadas.

2) Las muelas de diamante con aglomerante cerámico tienen mejor resistencia a la abrasión y capacidad de aglomerante que las muelas con aglomerante de resina.

Proporcionan un corte afilado, un alto rendimiento de rectificado, tienen menos probabilidades de sobrecalentarse y atascarse, presentan una baja expansión térmica y son fáciles de controlar con precisión. Sin embargo, dejan una superficie de rectificado más rugosa y son más caras.

3) Las muelas de diamante con aglomerante metálico tienen una gran fuerza de aglomerante, buena resistencia a la abrasión, poco desgaste, larga vida útil, menor coste de rectificado y pueden soportar grandes cargas, pero tienen poco filo y son propensas a atascarse.

4) El tamaño del grano abrasivo tiene un impacto significativo en la obstrucción de la muela y en la cantidad de corte.

En comparación con los granos finos, los granos gruesos permiten una mayor profundidad de corte y un mayor desgaste del borde abrasivo, mientras que los granos finos son más propensos a atascar la muela.

5) La dureza de la muela afecta significativamente al embozado. Una muela de alta dureza tiene un alto coeficiente de conducción del calor, lo que es desfavorable para la refrigeración de la superficie pero beneficioso para mejorar la precisión y la durabilidad del mecanizado.

6) La elección de la concentración de la muela es una característica importante, que afecta en gran medida a la eficacia del rectificado y al coste del proceso.

Una concentración demasiado baja afecta a la eficacia, mientras que una concentración demasiado alta facilita la caída del grano. No obstante, existe un intervalo óptimo para la concentración de aglutinante.