¿Alguna vez se ha preguntado por qué los ejes de transmisión suelen ser circulares? Este artículo se adentra en las razones mecánicas de esta forma y explica cómo una sección transversal circular optimiza el rendimiento torsional y minimiza las tensiones. Conocerá las ventajas de este diseño para resistir la deformación y garantizar una transmisión de potencia eficaz. Al final, comprenderá por qué el diseño circular es crucial para mantener la integridad mecánica bajo cargas variables. Siga leyendo para descubrir los principios de ingeniería que hacen que el eje de transmisión circular sea la opción preferida en los sistemas mecánicos.

(1) Convención sobre los símbolos de par

Fig. 1 dirección y símbolo del par

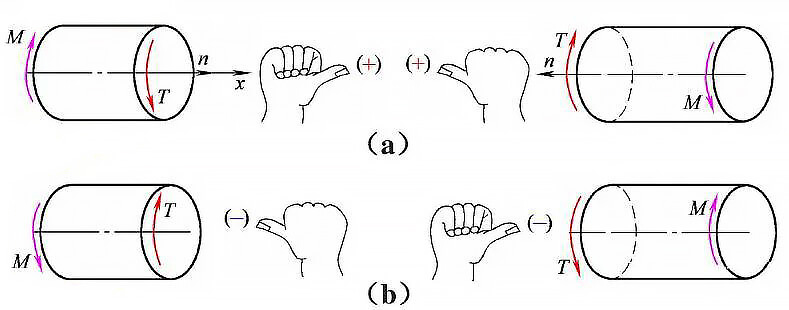

(2) Deformación por torsión de una barra de sección circular

Después de retorcer un eje de sección circular, la forma y el tamaño de la sección siguen siendo los mismos y se mantiene plana. El radio de la sección sigue siendo el eje alrededor del cual se retuerce la sección, y cada sección solo gira un pequeño ángulo γ entre sí.

Fig. 2 Deformación por torsión de una barra de sección circular

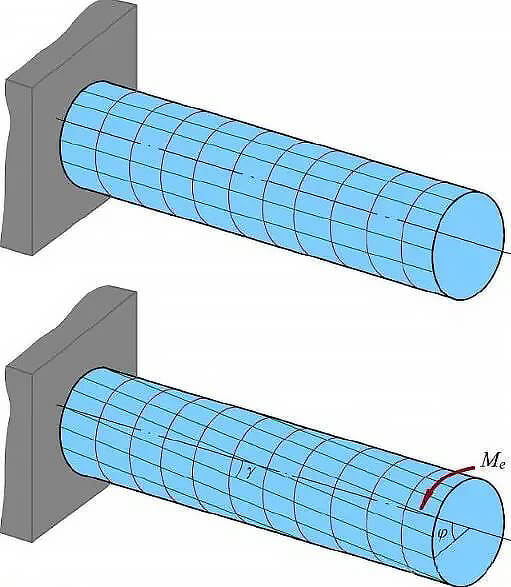

(3) Torsión de barra de sección no circular

Fig. 3 Deformación por torsión de una barra cuadrada

Torsión libre:

Cuando una barra tiene una sección transversal no circular, se alabeará durante la deformación por torsión. El grado de alabeo de las secciones transversales adyacentes será el mismo, lo que significa que la longitud de todas las fibras longitudinales de la barra no cambiará. En este caso, no habrá tensión normal en la sección transversal, sólo tensión de cizallamiento.

Para conseguir una torsión libre, los dos extremos de la barra recta deben someterse a una torsión externa, y el alabeo de las secciones adyacentes no debe constreñirse externamente.

Torsión limitada:

Cuando se retuerce una barra recta no uniforme, la cantidad de par aplicado cambia a lo largo de la longitud de la barra. Si un extremo de la barra está fijo y no puede moverse, el grado de alabeo de las secciones adyacentes de la barra será diferente. Además de la tensión cortante, también habrá tensión normal en la sección transversal de la barra.

Normalmente, la tensión normal provocada por la torsión contenida en una barra maciza es pequeña y puede despreciarse. Sin embargo, en el caso de las barras de paredes delgadas, esta tensión normal suele ser demasiado grande para ser ignorada.

(1) Hipótesis del plano

Tras la torsión, la sección circular permanece plana y su forma, tamaño y radio no varían. Las secciones giran entre sí sólo un pequeño ángulo γ. Sin embargo, esta suposición sólo se aplica al eje de la sección circular y no al eje de las secciones no circulares.

La separación entre secciones adyacentes sigue siendo la misma, excepto cuando τzx = τzy, lo que indica que no hay tensión normal.

σ x= σ y= σ z= τ xy=0.

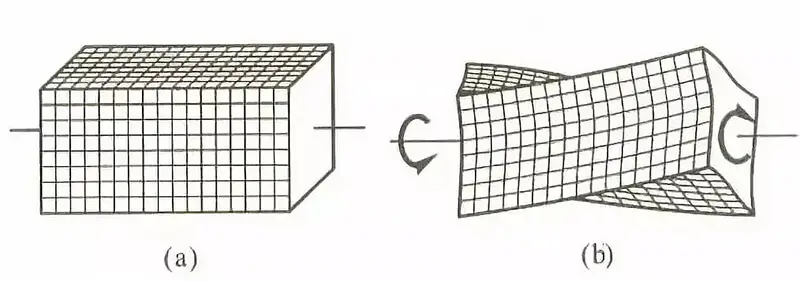

El modelo de elasticidad se muestra en la Fig. 4.

Fig. 4 Modelo mecánico elástico de torsión de una barra recta

(2) Manalogía de la grúa

Prandtl señaló que el pandeo de una fina película líquida, también conocida como membrana, sometida a una presión uniforme es matemáticamente similar a la función de esfuerzo en el problema de torsión de una barra recta de igual sección transversal.

Comparar la barra de torsión con la membrana puede ser útil para resolver el problema de torsión.

En la figura 5, hay una película uniforme estirada sobre un límite horizontal, que tiene la misma forma y tamaño que el límite transversal de una barra de torsión.

Cuando se aplica una pequeña presión uniforme a la lámina, cada punto de la lámina experimentará un pequeño hundimiento.

Si el plano donde se encuentra el límite es el plano xy, la flecha se puede representar por z.

Debido a la naturaleza flexible de la película, se supone que no puede soportar el momento de flexión, la torsión, la fuerza de cizallamiento ni la presión. Sólo soporta una fuerza de tracción uniforme FT, que es similar a la tensión superficial de la película líquida.

Según este análisis, el esfuerzo cortante en cualquier punto de la sección transversal de la barra de torsión, a lo largo de cualquier dirección, es igual a la pendiente de la película en la dirección vertical en ese punto.

Puede observarse que el esfuerzo cortante máximo en la sección transversal de la barra de torsión es igual a la pendiente máxima de la membrana. Sin embargo, hay que señalar que la dirección del esfuerzo cortante máximo es perpendicular a la dirección de la pendiente máxima.

Partiendo de esta hipótesis, es posible determinar el esfuerzo cortante máximo y el ángulo de torsión relativo de la barra recta de sección no circular que figura en el cuadro 1 siguiente.

Fig. 5 Modelo de analogía de la membrana

(1) Eje circular macizo

Según las hipótesis 1 y 2, las propiedades mecánicas de los materiales plásticos en cizalladura pura cuando los materiales componentes se encuentran dentro del intervalo elástico:

τ= G γ,γ Es la tensión de cizallamiento;

γ=φ R/L( γ es el ángulo de torsión relativo de dos secciones a una distancia L;

φ es la esquina de la cara extrema del extremo de torsión, R es el radio exterior del círculo y L es la separación entre dos secciones).

Fig. 6 Esquema de torsión de barra con sección circular maciza

El esfuerzo cortante en ρ en la sección circular es:

En las mismas condiciones de par, el esfuerzo cortante (τ) en una barra de sección circular es proporcional a la distancia desde el centro de la sección (ρ). Esto significa que cuanto mayor sea la distancia desde el centro, mayor será el esfuerzo cortante.

Cuando la distancia desde el centro es igual al radio (R) de la sección circular, el esfuerzo cortante máximo se obtiene en el borde.

El módulo de torsión de la sección (Wp) de un eje circular puede expresarse como IP/R, donde IP es el momento polar de inercia. Este valor sólo está relacionado con las dimensiones geométricas de la sección y no con el área de la sección transversal.

El esfuerzo cortante máximo (τ max) puede calcularse como T/WP, donde T es el par aplicado.

Para un eje macizo de sección circular, el módulo de torsión de la sección (WP) es aproximadamente igual a 0,2 veces el cubo del diámetro (D).

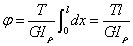

El ángulo de torsión (φ) de una barra redonda sometida a torsión está relacionado con la rigidez a la torsión (GIP) de la sección circular, que refleja la capacidad del eje para resistir la deformación.

Los ángulos de torsión relativos de dos secciones a una distancia L pueden calcularse mediante una fórmula de torsión.

Ángulo de giro relativo:

Condición de rigidez del eje circular:

(2) Eje circular hueco

El coeficiente de torsión de la sección del eje circular hueco es de: WP ≈ 0,2D3 (1- α 4),0< α= d/D<1.

Cuando α= 0,8, el WP es de 60% de la sección circular maciza, es decir, bajo el mismo par, la resistencia disminuye en 40%, pero bajo el mismo material y longitud, la diferencia de peso es de 2,8 veces.

(3) Tubo cerrado de pared fina

Un tubo redondo con un espesor de pared (a) mucho menor que su radio (R0) -normalmente considerado ≤ R0/10- se conoce como tubo redondo de pared delgada. Este tipo de tubo puede tener cualquier forma y la misma sección.

Al tratarse de una tubería de pared delgada, se supone que el esfuerzo cortante se distribuye uniformemente a lo largo de todo el espesor de la pared (t) para obtener una solución aproximada.

Aplicando la regla del esfuerzo cortante recíproco, se puede concluir que el producto del esfuerzo cortante axial medio de todos los puntos de la sección de la tubería y la pared de la tubería es igual, es decir, el flujo cortante (q) es constante.

Dado que el valor de q es constante en toda la sección, el esfuerzo cortante máximo se encuentra en el espesor mínimo de la pared.

Cuando la sección del tubo es circular, su área (Am) es igual a πR0². Aumentar el diámetro del cilindro puede reducir significativamente el esfuerzo cortante.

Fig. 6 Distribución del esfuerzo cortante de varias secciones comunes

Durante el ensayo de torsión, la distribución de la tensión a lo largo de la sección transversal de la probeta es desigual. La superficie experimenta la mayor cantidad de tensión y, a medida que nos desplazamos hacia el centro, la tensión se reduce.

Como resultado, cuando el material se retuerce, el daño comienza desde la capa más externa de la varilla redonda y progresa hacia el interior. La grieta se inicia en la capa superficial y se propaga hacia el interior.

En ingeniería, el ensayo de torsión se utiliza habitualmente para examinar los defectos superficiales y el rendimiento de endurecimiento superficial capas en los materiales.

Como se muestra en la Fig. 7.

Fig. 7 Ensayo de torsión de una muestra de barra redonda

En el proceso de torsión de un eje circular fabricado con materiales plásticos como el acero de bajo contenido en carbono, la superficie del eje cederá en primer lugar y, a continuación, la circunferencia se cortará a lo largo de la sección a medida que aumente la deformación por torsión.

Esto se debe al hecho de que la capacidad de cizallamiento del material es inferior a su capacidad de tracción, y el esfuerzo de cizallamiento máximo se produce en la sección transversal, dando lugar al fallo por cizallamiento.

En ingeniería, el esfuerzo cortante máximo en el borde exterior de la sección transversal suele fijarse en el límite de fluencia del material (τs) como estado peligroso, y la condición de resistencia se establece en función de éste.

Sin embargo, incluso cuando el esfuerzo cortante en el borde alcanza el límite de fluencia, otras partes se encuentran todavía en el estado de trabajo elástico lineal, y la varilla redonda no sufrirá deformación plástica evidente, permitiendo que el par siga aumentando.

Teniendo en cuenta la plasticidad del material, el par último (par plástico) de una varilla redonda maciza es 1/3 mayor que el par de fluencia (que es el resultado de un cálculo simplificado de ingeniería).

Cuando el esfuerzo cortante en el borde de la sección transversal del material alcanza el límite de fluencia de cizallamiento del material τs, la región plástica se expande gradualmente hacia el interior con el aumento del momento par de torsión, y el material en el borde de la sección transversal comienza a fortalecerse.

Si el momento par de torsión sigue aumentando, la grieta partirá de la capa más externa de la varilla redonda y acabará por cizallarse a lo largo de la sección transversal.

Como se muestra en la Fig. 8.

Fig. 8 Ensayo de torsión de una muestra de barra redonda de material plástico

En el caso de un eje redondo fabricado con materiales frágiles, como el hierro fundido, con una capacidad de tracción inferior a la capacidad de cizallamiento, la deformación durante el fallo por torsión es mínima. El eje tiende a romperse en la superficie helicoidal en un ángulo de aproximadamente 45° con respecto al eje.

Esto se debe a que el plano inclinado a 135° respecto al eje experimenta el máximo esfuerzo de tracción. Si el esfuerzo de tracción máximo en esta sección supera el límite de resistencia a la tracción del material, el eje fallará debido a la tensión en esta sección.

Como se muestra en la Fig. 9.

Fig. 9 Ensayo de torsión de una muestra de barra redonda de material quebradizo

El par interno T recibido por el vástago del tronco no sólo genera una distribución lineal radial de la tensión cortante en la sección transversal, sino que también induce una tensión cortante correspondiente a lo largo del plano axial, lo que puede provocar grietas a lo largo del plano axial.

Como la madera es un material anisótropo, la fuerza de cizallamiento paralela a las fibras a lo largo de la dirección axial es mucho menor que la fuerza de cizallamiento perpendicular a las fibras en la sección transversal, lo que da lugar al patrón de agrietamiento representado en la figura 10.

Fig. 10 Rotura por torsión del tronco

La figura ilustra las fórmulas de cálculo de la tensión máxima y el ángulo de torsión de secciones cuadradas, triangulares y elípticas, según el análisis de la teoría de la elasticidad.

En todos los casos mencionados, el esfuerzo cortante máximo se produce en la línea límite de la sección más próxima al eje central.

En un tubo cerrado de pared delgada, la posición con el espesor de pared más fino en relación con el eje central experimenta el mayor esfuerzo cortante.

Fig. 11 fórmula de cálculo del esfuerzo cortante de torsión y del ángulo de torsión relativo de diferentes secciones

Sea S el área de un círculo, un cuadrado, un triángulo y una elipse, todos ellos sometidos al mismo par T.

La longitud lateral de un cuadrado es a = √S, mientras que la longitud lateral de un triángulo equilátero es aproximadamente a ≈ 2,3√S.

Utilizando la fórmula de cálculo de la tensión máxima proporcionada en la figura, cuando se somete a la misma área de sección transversal y par, la tensión de cizalladura máxima en la sección transversal de un triángulo equilátero es aproximadamente 1,8 veces la de un cuadrado.

Para una elipse con a = b, lo que la convierte en un círculo, a = 0,56√S, y el esfuerzo cortante máximo en un cuadrado es aproximadamente 1,32 veces el de un círculo.

Si la elipse tiene un ≠ b, con 1 > b/a = λ > 0, entonces la relación entre el esfuerzo cortante máximo en la elipse y el esfuerzo cortante máximo en el círculo es λ√S-2. Por tanto, cuanto menor sea el valor de λ, mayor será el esfuerzo cortante.

A través de la comparación anterior, se puede concluir que:

Cuando un eje tiene la misma sección y soporta el mismo par, el esfuerzo cortante máximo en la sección circular es el menor en comparación con una sección no circular. Además, el ángulo de torsión también es menor. Por lo tanto, un eje de transmisión circular tiene una ventaja natural en el rendimiento mecánico de torsión.

Extendiendo estos resultados a secciones transversales arbitrarias, se puede demostrar que el eje de sección circular tiene la mayor eficiencia.

Cuando un eje tiene la misma sección y soporta el mismo par, el esfuerzo cortante máximo en la sección circular es el menor en comparación con una sección no circular. Además, el ángulo de torsión también es menor. Por lo tanto, un eje de transmisión circular tiene una ventaja natural en el rendimiento mecánico de torsión.

Extendiendo estos resultados a secciones transversales arbitrarias, se puede demostrar que el eje de sección circular tiene la mayor eficiencia.

Tabla 1 fórmula de comprobación del par del diámetro del eje

|

Tipo de eje |

fórmula |

instrucción |

|

eje macizo |

|

Dónde: d - calcular el diámetro del eje en la sección (mm) Par nominal T transmitido por el eje (N-mm) T=9550000P/n Potencia nominal P transmitida por el eje (kW) n-velocidad del eje (R / min) [T] - esfuerzo cortante admisible del eje (MPa) A - coeficiente determinado por [t], Relación V entre el diámetro interior d0 y el diámetro exterior D del eje circular hueco |

|

eje hueco |

|

El esfuerzo cortante superficial de un eje de sección circular es elevado, y el centro es relativamente pequeño cuando soporta carga de torsión. Por lo tanto, eliminar parte del material que no desempeña un papel completo en el centro puede reducir eficazmente el peso del eje y mejorar su resistencia a la flexión.

Sin embargo, para decidir si las piezas del eje deben ser huecas o no, hay que tener en cuenta no sólo factores mecánicos, sino también los costes tecnológicos y de fabricación. Es importante tener en cuenta que el grosor de la pared no debe ser demasiado fino, o podrían producirse pliegues locales, con la consiguiente pérdida de capacidad portante.

Cuando el grosor de la pared (δ) del cilindro es mucho menor que el radio (R0), que generalmente se considera ≤ R0/10, se denomina cilindro de pared delgada. Sin embargo, si el tubo de pared delgada tiene una abertura longitudinal a lo largo del eje, su resistencia a la torsión disminuirá significativamente. Por lo tanto, se suele añadir un diafragma para mejorar su resistencia a la torsión. rigidez y resistencia.

Un eje se compone normalmente de varias secciones, y la concentración de tensiones en la posición de transición entre estas secciones es una causa común de fallo en las piezas del eje.

Se puede consultar la bibliografía para saber cómo seleccionar y determinar el diámetro grande de dos secciones adyacentes y el filete de transición.

El muelle helicoidal cilíndrico es un componente habitual en ingeniería mecánica, caracterizado por su eje en espiral y su gran deformación elástica.

En el diseño de un resorte con una gran capacidad de carga, la resistencia suele ser el principal factor a tener en cuenta. Sin embargo, para un muelle con una capacidad de carga baja, la deformación suele ser el principal factor a tener en cuenta.

Para muelles menos críticos, la selección puede basarse únicamente en las dimensiones y especificaciones estructurales.

Para obtener información sobre los métodos de diseño y cálculo de muelles, consulte la bibliografía pertinente, así como las normas de la serie GB/T1239, GB/T2089, DIN2089 y otras normas aplicables.

Bajo la acción de una carga estática, existe una cierta relación entre las propiedades mecánicas de los materiales en torsión y tracción, por lo que [σ] de los materiales se utiliza para determinar el esfuerzo cortante admisible[ τ]:

| Tipo de material | [σ] | [ τ] | [ τ] |

| material plástico | 1 | 0.5~0.7 [σ] | 0,55 o 0,577 [σ] |

| Material quebradizo | 1 | 0.7~1.0 [σ] | 0.8~1.0 [σ] |

La tabla anterior pone de manifiesto que la relación entre la tensión de cizallamiento y la tensión normal prevista en la bibliografía difiere.

Varios materiales plásticos mencionados en la literatura muestran que la relación entre el esfuerzo cortante y el esfuerzo normal debe estar entre 0,5 y 0,7 [σ].

Sin embargo, esta relación es una estimación aproximada y sólo debe utilizarse cuando no se disponga de los datos exactos del esfuerzo cortante.

Para una verificación precisa, es necesario obtener el valor específico de resistencia a la torsión del material.