¿Se ha preguntado alguna vez cómo se eligen las máquinas herramienta CNC para obtener un rendimiento óptimo? En el mecanizado CNC, la selección de las herramientas de corte es crucial para la eficacia y la precisión. Este artículo profundiza en los principios de la elección de las herramientas y los parámetros de corte adecuados, analizando factores como los tipos de material, las estructuras de las herramientas y los requisitos de mecanizado específicos. Si sigue leyendo, obtendrá información para mejorar sus procesos de mecanizado, aumentar la vida útil de las herramientas y obtener resultados superiores. Explore los detalles para dominar la selección de herramientas CNC y optimizar sus operaciones de mecanizado.

La selección de herramientas y la determinación de los parámetros de corte en el mecanizado CNC son procesos críticos que lo diferencian de los métodos de mecanizado convencionales. Esta interfaz hombre-máquina requiere que los programadores posean una comprensión exhaustiva de los principios de selección de herramientas y optimización de los parámetros de corte. Para garantizar un mecanizado CNC eficaz, los programadores deben integrar sus conocimientos sobre los matices de la fabricación digital en sus estrategias de programación, lo que les permitirá tomar decisiones fundamentadas sobre la selección de herramientas y parámetros.

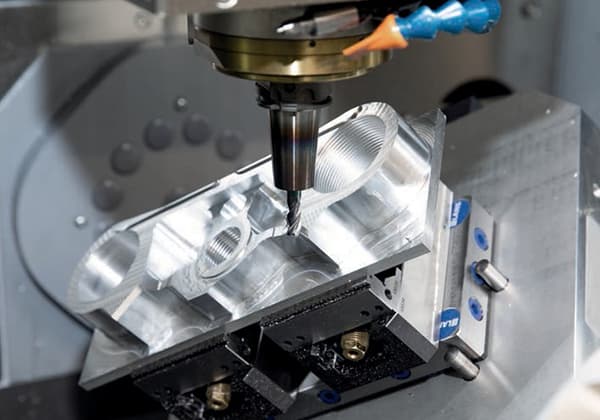

Las herramientas de mecanizado CNC están diseñadas para complementar la naturaleza de alta velocidad, alta eficiencia y automatización de las máquinas herramienta CNC. El sistema de herramientas suele constar de tres componentes principales:

Este enfoque modular de las herramientas ha llevado a una mayor estandarización en toda la industria, mejorando la intercambiabilidad y reduciendo los tiempos de preparación. La interfaz portaherramientas-husillo es crucial para mantener la precisión y la rigidez durante las operaciones de mecanizado a alta velocidad.

Las herramientas de corte CNC pueden clasificarse en función de varios criterios, entre ellos:

Tipo Integral (Sólido):

Estas herramientas se fabrican como una sola pieza a partir de acero rápido (HSS) o carburo. Ofrecen una excelente rigidez y precisión para aplicaciones específicas, sobre todo en herramientas de menor diámetro. Algunos ejemplos son las fresas de mango macizo, las brocas y los escariadores.

Tipo de plaquita (indexable):

Estas herramientas utilizan plaquitas de corte sustituibles, normalmente de metal duro o materiales cerámicos, fijadas a un cuerpo de herramienta. Pueden clasificarse en dos subtipos principales:

a) Herramientas de plaquita soldada: Las plaquitas se fijan permanentemente al cuerpo de la herramienta mediante un proceso de soldadura fuerte a alta temperatura.

b) Herramientas de inserción de sujeción mecánica:

Tipos especiales:

a) Herramientas de corte compuestas: Combinan diferentes materiales o estructuras para optimizar el rendimiento, como las herramientas HSS con punta de carburo.

b) Herramientas antivibración: Incorporan diseños o materiales especiales para reducir las vibraciones y mejorar el acabado superficial en condiciones de mecanizado difíciles.

c) Herramientas de corte modulares: Permiten configuraciones personalizables combinando diferentes cabezales de corte con cuerpos de herramienta estándar.

d) Herramientas alimentadas con refrigerante: Disponen de canales internos para el suministro preciso de refrigerante directamente al filo de corte.

1. Herramientas de corte de acero rápido (HSS):

2. Herramientas de corte de carburo cementado:

3. Herramientas de corte de diamante:

4. Herramientas de corte de materiales avanzados:

Cada material ofrece propiedades únicas y se selecciona en función de los requisitos específicos de mecanizado, el material de la pieza de trabajo y las condiciones de corte para optimizar la vida útil de la herramienta, el acabado superficial y la eficacia general del mecanizado.

Herramientas de torneado:

Herramientas de perforación:

Herramientas de perforación:

Fresas:

Herramientas de brochado:

Herramientas de rectificado:

Para satisfacer las demandas de los modernos centros de mecanizado CNC, la proporción de herramientas de corte modulares, ajustables y duraderas ha aumentado significativamente en los últimos años. Estos avanzados sistemas de herramientas suponen actualmente entre 40% y 90% del inventario total de herramientas en las instalaciones de mecanizado CNC, dependiendo de la complejidad de las piezas producidas y del nivel de automatización. Este cambio hacia soluciones de utillaje flexibles aumenta la productividad, reduce los tiempos de preparación y mejora la eficacia general del mecanizado.

Integración con sistemas digitales para la supervisión y optimización en tiempo real. Muchas herramientas NC modernas incorporan sensores o etiquetas RFID para el seguimiento de la vida útil de la herramienta, la predicción del desgaste y la optimización del proceso.

Rigidez y precisión superiores, especialmente en herramientas de desbaste, junto con una mayor amortiguación de las vibraciones y una deformación térmica mínima. Esto garantiza un rendimiento de corte constante incluso en condiciones de mecanizado exigentes.

Excelente intercambiabilidad, que facilita el cambio rápido de herramientas. Esta característica suele estar respaldada por sistemas avanzados de portaherramientas como HSK (Hollow Shank Keyed) o BT (Big-Plus Tooling), que proporcionan tanto precisión como capacidad de cambio rápido.

Mayor vida útil con un rendimiento de corte estable y fiable. Esto se consigue a menudo mediante el uso de tecnologías de recubrimiento avanzadas (por ejemplo, PVD, CVD) y geometrías de herramienta optimizadas que reducen el desgaste y mantienen la integridad del filo de corte.

Fácil ajuste del tamaño, lo que minimiza el tiempo de preparación para el cambio de herramienta. Muchas herramientas NC incorporan características microajustables o diseños modulares que permiten realizar ajustes finos sin necesidad de cambiar completamente la herramienta.

Capacidad de gestión eficaz de la viruta, incluidas geometrías rompevirutas y sistemas de suministro de refrigerante a través de la herramienta. Estas características garantizan una evacuación fiable de la viruta, evitando el retallado y mejorando la calidad del acabado superficial.

Estandarización y serialización para agilizar la programación y la gestión de herramientas. Esto incluye el cumplimiento de las normas ISO para las dimensiones de las herramientas y los datos de corte, así como la compatibilidad con los sistemas de gestión de herramientas y el software CAM más habituales.

La selección de herramientas en la programación NC es un proceso crítico que se lleva a cabo mediante la interacción hombre-máquina. La elección de la fresa y el mango debe optimizarse en función de varios factores, como las capacidades de procesamiento de la máquina herramienta, las propiedades del material de la pieza, la secuencia de procesamiento, los parámetros de corte y otras consideraciones pertinentes.

Los principios fundamentales para la selección de herramientas dan prioridad a la facilidad de instalación y ajuste, la rigidez superior, la alta durabilidad y la precisión. Cuando se cumplen los requisitos de procesamiento, se prefieren portaherramientas más cortos para mejorar la rigidez de la herramienta y minimizar las vibraciones durante el mecanizado.

La selección de la herramienta debe garantizar la compatibilidad dimensional entre la herramienta y la superficie de la pieza que se va a procesar. En entornos de producción, las fresas de mango se emplean con frecuencia para mecanizar contornos periféricos de componentes planos. Para el fresado de superficies planas, se recomiendan las fresas de metal duro debido a su mayor resistencia al desgaste y estabilidad térmica. Las operaciones de fresado a alta velocidad suelen requerir geometrías especializadas, como fresas convexas o ranuradas, para gestionar eficazmente la evacuación de la viruta y la disipación del calor.

Para el mecanizado de desbaste de superficies u orificios, las fresas de maíz indexables con plaquitas de metal duro ofrecen altos índices de arranque de material y rentabilidad. Los perfiles tridimensionales complejos y las superficies de ángulo variable suelen requerir el uso de fresas de punta esférica, fresas toroidales, fresas cónicas y fresas de disco, cada una de ellas optimizada para características geométricas específicas.

Cuando se mecanizan superficies de forma libre, como en la producción de moldes, es fundamental tener en cuenta la mecánica de corte de las distintas geometrías de herramienta. Las fresas de punta esférica, aunque versátiles, tienen una velocidad de corte cero en su punta, lo que puede comprometer el acabado superficial y la vida útil de la herramienta. Para mantener la precisión del mecanizado, a menudo se reduce la distancia de paso, lo que hace que las fresas de bola sean más adecuadas para operaciones de acabado. Las fresas planas suelen ofrecer una calidad superficial y una eficacia de corte superiores a las de las fresas de bola. Por lo tanto, siempre que sea posible, deben preferirse las fresas planas tanto para el desbaste como para el acabado de superficies curvas, con estrategias de trayectoria de la herramienta adecuadas para minimizar la altura del festón.

La durabilidad y precisión de las herramientas de corte tienen un impacto significativo en la economía general del mecanizado. Aunque las herramientas de corte de alta calidad pueden aumentar los costes iniciales de utillaje, pueden reducir sustancialmente los gastos totales de procesamiento al mejorar la calidad del mecanizado, reducir los tiempos de ciclo y prolongar la vida útil de la herramienta. Este enfoque holístico de la selección de herramientas suele traducirse en un menor coste por pieza y una mayor fiabilidad del proceso.

En los centros de mecanizado, las distintas herramientas de corte se almacenan en el almacén de herramientas, y la selección y los cambios de herramienta se ejecutan automáticamente según las instrucciones programadas. Para garantizar un montaje rápido y preciso de las herramientas estándar en operaciones como taladrado, mandrinado, escariado y fresado, es esencial utilizar portaherramientas normalizados que sean compatibles con el sistema de cambio automático de herramientas de la máquina.

Los programadores deben conocer bien las dimensiones estructurales, los métodos de ajuste y los rangos de ajuste de los portaherramientas utilizados en la máquina herramienta específica. Este conocimiento es crucial para determinar con precisión las dimensiones radiales y axiales de la herramienta de corte durante la fase de programación, garantizando un rendimiento óptimo de la herramienta y evitando colisiones o errores de mecanizado.

En el proceso de mecanizado de las máquinas herramienta CNC económicas, las operaciones manuales de manipulación de herramientas, como el rectificado, la medición y la sustitución, suelen consumir un tiempo auxiliar considerable. Por lo tanto, la disposición eficaz de las herramientas es crucial para optimizar la productividad. Deben respetarse los siguientes principios:

Minimizar el número de herramientas: Utilice herramientas multifunción y optimice las estrategias de corte para reducir los cambios de herramienta.

Maximice la utilización de la herramienta: Una vez montada una herramienta, complete todas las operaciones de mecanizado posibles antes de cambiarla. Esto incluye considerar trayectorias de herramienta que permitan el mecanizado de múltiples características en una sola configuración.

Separe las herramientas de desbaste de las de acabado: Incluso para geometrías de herramienta idénticas, utilice herramientas específicas para las operaciones de desbaste y acabado. Esto preserva la vida útil de la herramienta y garantiza una calidad de superficie constante.

Secuenciar las operaciones de forma lógica:

Priorice la gestión de la vida útil de las herramientas: Organice las herramientas en función de los patrones de desgaste previstos, colocando las herramientas de mayor duración antes en la secuencia siempre que sea posible.

Aproveche la automatización: Aproveche al máximo la capacidad de cambio automático de herramientas (ATC) de la máquina CNC. Esto incluye optimizar la disposición del almacén de herramientas para realizar cambios eficientes e implantar sistemas de detección de rotura de herramientas.

Tenga en cuenta los parámetros de corte: Agrupe las herramientas con velocidades de corte y avances similares para minimizar los ciclos de aceleración/desaceleración de la máquina.

Planifique la medición durante el proceso: Si procede, integre sondas de contacto u otras herramientas de medición en puntos estratégicos de la secuencia para permitir un mecanizado adaptable.

Durante el mecanizado de desbaste, se suele mejorar la productividad, pero también hay que tener en cuenta la economía y el coste de procesamiento. En el semiacabado y el acabado, deben tenerse en cuenta la eficacia de corte, la economía y el coste de procesamiento, manteniendo al mismo tiempo la calidad de procesamiento. Los valores específicos deben determinarse en función del manual de la máquina herramienta, parámetro de corte manual y experiencia.

Deben tenerse en cuenta los siguientes factores:

Profundidad de corte t: Si la máquina herramienta, la pieza y la rigidez de la herramienta lo permiten, t es igual a la sobremedida de mecanizado, lo que mejora la productividad. Debe reservarse una sobremedida de acabado para garantizar la precisión del mecanizado y la pieza rugosidad superficial. Las máquinas herramienta de CN pueden tener un margen de acabado ligeramente inferior al de las máquinas herramienta convencionales.

Anchura de corte L: L es generalmente proporcional al diámetro de la herramienta D e inversamente proporcional a la profundidad de corte. En el proceso de mecanizado de las máquinas herramienta de CN económicas, L se encuentra generalmente en el rango de L = (0,6 ~ 0,9) D.

Velocidad de corte v: Aumentar v mejora la productividad, pero también afecta a la durabilidad de la herramienta. La elección de v depende principalmente de la durabilidad de la herramienta, que disminuye al aumentar v. La velocidad de corte también depende del material de mecanizado. Por ejemplo, al fresar aleación 30CrNi2MoVA con una fresa de mango, v puede ser de unos 8 m/min, mientras que al fresar aleación de aluminio con la misma fresa de mango, v puede ser superior a 200 m/min.

Velocidad del cabezal n (R/min): La velocidad del cabezal se selecciona generalmente en función de la velocidad de corte v. La fórmula de cálculo es: v = πnd/1000. El panel de control de la máquina herramienta NC suele tener un interruptor de ajuste (aumento) de la velocidad del cabezal, que puede ajustar la velocidad del cabezal en un múltiplo integral durante el mecanizado.

Velocidad de avance vF: La vF debe seleccionarse en función de los requisitos de precisión de mecanizado y rugosidad superficial de las piezas, así como de los materiales de la herramienta de corte y la pieza. Aumentar vF mejora la eficacia de la producción. Cuando el requisito de rugosidad superficial es bajo, vF puede ser mayor. Durante el mecanizado, vF también puede ajustarse manualmente mediante el interruptor de ajuste del panel de control de la máquina herramienta, pero la velocidad máxima de avance está limitada por la rigidez del equipo y el rendimiento del sistema de avance.