¿Por qué una máquina herramienta CNC supera a otra? La respuesta suele estar en las mordazas utilizadas. Este artículo explora la selección de las mordazas adecuadas para mejorar la eficacia de las máquinas herramienta CNC. Los lectores descubrirán varios tipos de pinzas, incluidas las pinzas combinadas, las pinzas planas de precisión y las pinzas de sujeción magnética, y aprenderán cómo la selección y el uso adecuados pueden reducir drásticamente el tiempo de inactividad y mejorar el rendimiento de la producción.

¿Por qué una misma máquina-herramienta presenta diferencias significativas en cuanto a eficacia de producción?

La razón es que las abrazaderas utilizadas para las máquinas herramienta CNC no suelen ser las adecuadas, lo que provoca una reducción significativa de la eficiencia productiva de estas herramientas.

En este artículo, hablaremos de la selección y el uso adecuados de pinzas para máquinas herramienta CNC.

¿Cómo podemos mejorar la eficacia de Máquina CNC ¿herramientas?

El análisis técnico ha revelado que la elección de las pinzas desempeña un papel crucial en este sentido.

Las estadísticas indican que una gran proporción de las pinzas utilizadas en el ámbito doméstico Máquinas herramienta CNC se seleccionan de forma inadecuada, con un estimado de 50% de casos. A finales de 2018, había casi un millón de máquinas herramienta CNC en China, lo que significa que más de 500.000 de estas herramientas experimentaron "tiempos de inactividad" como resultado de una mala selección o uso de las pinzas.

Desde el punto de vista económico, existe una gran oportunidad de mejorar la selección y el uso de las pinzas para máquinas herramienta CNC, lo que podría reportar importantes beneficios.

Ciclo de producción de lotes pequeños = tiempo de producción (preparación / espera) + tiempo de procesamiento de la pieza.

En la producción de lotes pequeños, el "tiempo de procesamiento de la pieza" es relativamente corto, por lo que la duración del "tiempo de preparación/espera de la producción" es un factor crítico para determinar el ciclo de procesamiento global.

Para mejorar la eficacia de la producción, es esencial encontrar formas de reducir la duración del tiempo de preparación/espera de la producción.

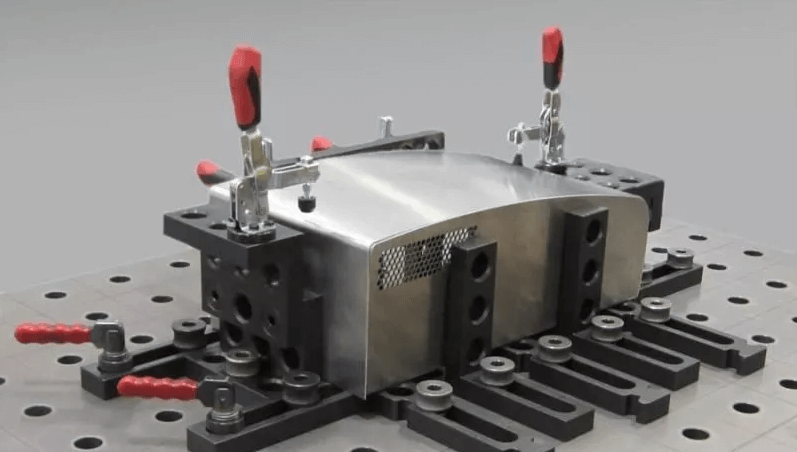

La abrazadera combinada, también conocida como "abrazadera de bloques de construcción", está formada por una serie de componentes estandarizados con funciones, especificaciones y tamaños diferentes. Los clientes pueden ensamblar fácilmente diferentes tipos de máquinas herramienta abrazaderas según sea necesario, como si fueran bloques de construcción.

El uso de una pinza combinada puede ahorrar tiempo de diseño y fabricación, reducir significativamente el tiempo de preparación de la producción y, por lo tanto, acortar eficazmente el ciclo de procesamiento en la producción de lotes pequeños, lo que conduce a una mayor eficiencia.

Además, las abrazaderas combinadas ofrecen varias ventajas, como una gran precisión de posicionamiento, grandes sujeción versatilidad, capacidad de uso repetido, ahorro de energía y material, y bajo coste de utilización.

Por lo tanto, al procesar lotes pequeños, especialmente cuando la forma del producto es compleja, se recomienda encarecidamente el uso de pinzas combinadas.

Los alicates planos combinados de precisión son un componente de la pinza combinada.

En comparación con otros componentes de la pinza combinada, tienen más versatilidad, mayores niveles de estandarización, un uso más sencillo y una sujeción más fiable, lo que hace que se utilicen ampliamente en todo el mundo.

Las tenazas planas de precisión combinadas tienen la ventaja de una rápida instalación y retirada, así como una sujeción rápida, lo que ayuda a reducir el tiempo de preparación de la producción y mejora la eficacia de la producción de lotes pequeños.

En la actualidad, los alicates planos combinados de precisión que se utilizan habitualmente tienen un rango de sujeción que suele estar dentro de los 1000 mm, con una fuerza de sujeción de hasta 5000Kgf.

Las bases de pinza lisas no se utilizan mucho en China, pero sí en países industrializados como Europa y Estados Unidos.

Estas bases de abrazadera están fabricadas con un mecanizado de acabado fino y disponen de una pieza de conexión de posicionamiento acabada para los componentes, así como de una superficie de posicionamiento acabada en la abrazadera. Esto permite crear abrazaderas personalizadas en función de necesidades específicas.

Es importante señalar que las tenazas planas de precisión combinadas mencionadas no son las mordazas de máquina tradicionales. Las mordazas de máquina tradicionales tienen funciones limitadas, baja precisión de fabricación, corta vida útil y no pueden utilizarse junto con otras mordazas.

No son adecuados para su uso en máquinas herramienta CNC o centros de mecanizado.

Los alicates planos combinados de precisión mencionados son un nuevo tipo de alicates planos originarios de países industrializados como Europa y Estados Unidos, diseñados específicamente para su uso en máquinas herramienta CNC y centros de mecanizado.

Estos alicates ofrecen una gran versatilidad de sujeción, gran precisión de posicionamiento y sujeción rápida, y pueden utilizarse en grupos, lo que los hace ideales para su uso en máquinas herramienta CNC y centros de mecanizado.

La pinza magnética permanente electromagnética es un nuevo tipo de pinza diseñada con materiales magnéticos permanentes avanzados, como el neodimio hierro boro, y modernos principios de circuitos magnéticos.

Numerosas prácticas de mecanizado han demostrado que este tipo de pinza puede mejorar en gran medida la eficacia general del mecanizado de las máquinas herramienta CNC y los centros de mecanizado.

Su proceso de sujeción y liberación dura sólo 1 segundo, lo que reduce significativamente el tiempo de sujeción.

Las pinzas tradicionales para máquinas herramienta tienen componentes de posicionamiento y sujeción que ocupan mucho espacio, mientras que las pinzas electromagnéticas de sujeción permanente no tienen estos componentes que ocupan espacio. Esto permite un mayor rango de sujeción en comparación con las pinzas tradicionales, aprovechando al máximo la mesa y la carrera de mecanizado de la máquina herramienta CNC y mejorando su eficiencia general de mecanizado.

La fuerza de succión de las pinzas electromagnéticas de sujeción permanente suele oscilar entre 15 y 18Kgf/cm2Por lo tanto, es fundamental garantizar que la fuerza de succión (fuerza de sujeción) sea lo suficientemente fuerte como para resistir la fuerza de corte.

En general, la superficie de adsorción no debe ser inferior a 30 cm.2lo que significa que la fuerza de apriete no debe ser inferior a 450Kgf.

El ciclo de procesamiento para la producción de grandes lotes se compone del tiempo de espera de procesamiento, el tiempo de procesamiento de la pieza y el tiempo de preparación de la producción.

El "tiempo de espera de procesamiento" incluye principalmente el tiempo de sujeción de la pieza y el cambio de herramienta.

El "tiempo de sujeción de la pieza" de las pinzas manuales tradicionales de las máquinas herramienta puede alcanzar 10-30% del ciclo total de procesamiento en la producción de grandes lotes.

Como resultado, la sujeción de la pieza de trabajo se ha convertido en un factor crucial que afecta a la eficiencia de la producción y es un área clave para la mejora de las abrazaderas de las máquinas herramienta.

Para el procesamiento a gran escala, se recomienda utilizar abrazaderas con capacidad de posicionamiento y sujeción/desbloqueo rápidos. Los siguientes tres tipos de pinzas para máquinas herramienta son muy recomendables:

Las pinzas hidráulicas/neumáticas son pinzas especiales que utilizan componentes hidráulicos o neumáticos como fuente de energía para posicionar, apoyar y comprimir la pieza de trabajo.

Estas pinzas determinan con precisión y rapidez la posición entre la pieza de trabajo, las máquinas herramienta y herramientas de corte. La pinza garantiza la precisión de la posición de la pieza y, gracias a su gran precisión de mecanizado y a la rapidez del proceso de posicionamiento y sujeción, reduce enormemente el tiempo empleado en sujetar y soltar la pieza.

Las pinzas hidráulicas/neumáticas también ofrecen varias ventajas, como una estructura compacta, sujeción en varias estaciones, corte pesado a alta velocidad y control automático.

Estas ventajas hacen que las pinzas hidráulicas/neumáticas sean adecuadas para su uso en máquinas herramienta CNC, centros de mecanizado y líneas de producción flexibles, y son especialmente idóneas para el procesamiento a gran escala.

La pinza eléctrica de sujeción magnética permanente tiene varias ventajas, como la sujeción rápida, la sujeción sencilla en varias estaciones, el procesamiento de varias caras en una sola sujeción, la sujeción fiable y estable, la eficiencia energética y la protección del medio ambiente, así como el control automático.

En comparación con las pinzas tradicionales para máquinas herramienta, las pinzas eléctricas de sujeción magnética permanente pueden reducir significativamente el tiempo de sujeción y aumentar la eficacia de sujeción al reducir el número de ciclos de sujeción.

Por lo tanto, estas pinzas no sólo son adecuadas para la producción de lotes pequeños, sino también para la producción de lotes grandes.

La base lisa de la abrazadera puede acortar eficazmente el ciclo de fabricación de abrazaderas especiales y reducir el tiempo de preparación de la producción, lo que se traduce en un ciclo general de producción en serie más corto y una mayor eficacia de la producción.

Además, puede reducir el coste de fabricación de abrazaderas especiales.

Por lo tanto, la base lisa de la pinza es especialmente adecuada para la producción en serie con plazos ajustados.

Utilice abrazaderas correctamente y aprovechar el potencial del equipo.

La experiencia ha demostrado que, para mejorar la eficacia del mecanizado de las máquinas herramienta CNC, no basta con "seleccionar" las pinzas adecuadas. También debemos esforzarnos por "utilizar" las pinzas de forma eficaz.

Existen tres métodos eficaces para utilizar las mordazas de máquinas herramienta CNC:

Método multiestación

Principio básico:

Para optimizar la eficacia del mecanizado, la sujeción de estaciones múltiples permite la fijación simultánea de varias piezas de trabajo, lo que reduce el tiempo de sujeción de la unidad y maximiza el tiempo de corte de la herramienta.

Las pinzas multiestación ofrecen múltiples posiciones de posicionamiento y sujeción en una única fijación. A medida que avanza la tecnología de mecanizado CNC y aumentan las exigencias de eficacia de la producción, las pinzas multiestación son cada vez más frecuentes. Este concepto de diseño se está adoptando ampliamente en pinzas hidráulicas/neumáticas, útiles combinados, platos magnéticos electropermanentes y conjuntos de tornillos de banco de precisión.

Uso del grupo

La disposición de pinzas idénticas en la misma mesa de trabajo permite la capacidad de sujeción en varias estaciones.

Para un rendimiento óptimo, las abrazaderas deben tener un diseño estandarizado y fabricarse con tolerancias de alta precisión para cumplir los requisitos del proceso de mecanizado CNC.

La utilización de mordazas en grupos maximiza el recorrido de los ejes de la máquina CNC, lo que favorece una distribución uniforme del desgaste entre los componentes de la máquina. Este enfoque ofrece flexibilidad, ya que permite la sujeción independiente de varias piezas o la fijación combinada de piezas más grandes.

Método local de cambio rápido

El método de cambio rápido local consiste en intercambiar rápidamente componentes específicos de una mordaza de Máquina-Herramienta CNC, como elementos de fijación, mecanismos de sujeción, dispositivos de reglaje de herramientas y elementos de guía. Este método permite realizar cambios funcionales rápidos o reconfigurar la mordaza.

Por ejemplo, las mordazas combinadas de cambio rápido permiten pasar rápidamente de sujetar material cuadrado a materiales de barra redonda simplemente intercambiando las placas de las mordazas. Del mismo modo, los modos de sujeción pueden cambiarse rápidamente de accionamiento manual a hidráulico sustituyendo los elementos de sujeción.

Este método reduce significativamente los tiempos de preparación y ajuste, lo que lo hace especialmente ventajoso para escenarios de producción de lotes pequeños en los que la flexibilidad es crucial.