¿Se ha planteado alguna vez el potencial de cambio de la tecnología de servoprensa en la fabricación? En este artículo, exploraremos cómo estas avanzadas máquinas están revolucionando la industria, ofreciendo una precisión, eficiencia y versatilidad sin precedentes. Nuestros expertos le revelarán las principales ventajas de las servoprensas y cómo pueden transformar su proceso de producción. Prepárese para descubrir el futuro del conformado de metales y llevar su fabricación al siguiente nivel.

La industria del estampado ha sido testigo de un avance revolucionario con la introducción de las prensas servoaccionadas, que abordan las limitaciones inherentes de las prensas mecánicas convencionales. Esta innovación aprovecha los servomotores de alta precisión como fuentes directas de energía, lo que se traduce en un control sin precedentes sobre el movimiento de las correderas y el funcionamiento general de la prensa.

Las servoprensas ofrecen multitud de ventajas, entre las que se incluyen:

Estas características posicionan a las servoprensas como la tecnología de estampación de tercera generación y la referencia actual en la evolución del sector.

La naturaleza programable de los servomotores permite capacidades avanzadas de control de movimiento, permitiendo:

Este nivel de control hace que las servoprensas sean ideales para una amplia gama de aplicaciones, entre las que se incluyen:

La integración de la tecnología de servomotores de CA representa un importante foco de atención en la investigación y el desarrollo de equipos avanzados de forja. Esta tecnología se está convirtiendo rápidamente en el nuevo estándar para prensas de alto rendimiento a nivel mundial, ofreciendo:

A medida que sectores como el aeroespacial, la automoción, los ferrocarriles de alta velocidad, la ingeniería naval, la energía nuclear, las energías renovables y la defensa demandan componentes cada vez más complejos y de alto rendimiento, la necesidad de equipos de estampación avanzados sigue creciendo. Las prensas mecánicas tradicionales, con sus longitudes de carrera fijas, control de presión limitado y características de movimiento del carro inflexibles, tienen dificultades para satisfacer estos requisitos en constante evolución.

Las servoprensas abordan eficazmente estos retos ofreciendo:

Una servoprensa es una máquina de estampación avanzada que utiliza tecnología de servomotor para lograr un control preciso de la operación de prensado. En esencia, una servoprensa incorpora un sistema de control de realimentación que regula con precisión el desplazamiento mecánico y la aceleración durante todo el proceso de estampación.

Los componentes clave de una servoprensa incluyen:

El servosistema permite un control sin precedentes de los parámetros de rendimiento de la prensa:

Este nivel de control ofrece varias ventajas con respecto a las prensas mecánicas o hidráulicas convencionales:

Las servoprensas representan un avance significativo en la tecnología de conformado de metales, ya que permiten a los fabricantes lograr una mayor precisión, productividad y optimización de los procesos en sus operaciones de estampación.

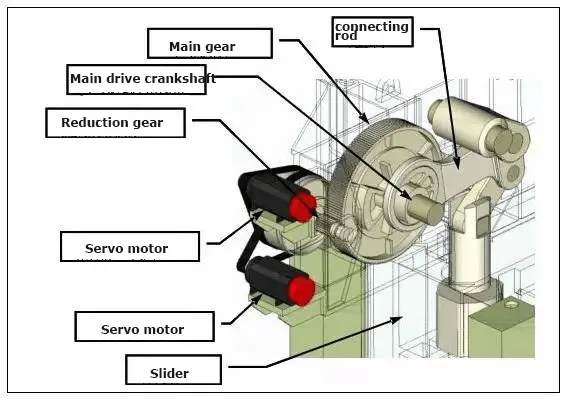

La estructura de una servoprensa de CA consta de tres componentes principales: el sistema de accionamiento principal, el actuador y el mecanismo auxiliar. El sistema de accionamiento principal se encarga de transferir la energía del servomotor al actuador, utilizando diversos modos de transmisión como engranajes, correas, tornillos o sistemas hidráulicos.

El actuador, que acciona el movimiento alternativo de la corredera para ejecutar el proceso de forja, suele emplear un mecanismo de corredera de manivela o un mecanismo de cuña de manivela. Este componente es crucial para traducir el movimiento de rotación del servomotor en la fuerza lineal necesaria para las operaciones de forja.

Para mejorar la fiabilidad y ampliar las capacidades de proceso, la servoprensa AC incorpora un mecanismo auxiliar. Este subsistema incluye componentes como cilindros de equilibrado para contrarrestar el peso del carro, frenos para paradas de emergencia y posiciones de retención, dispositivos de elevación para mantenimiento y cambios de troquel, y dispositivos de detección de posición para un control y supervisión precisos.

El sistema de accionamiento principal de las servoprensas puede clasificarse en dos tipos en función del modo de accionamiento del servomotor: accionamiento directo y accionamiento con reductor. Los sistemas de accionamiento directo utilizan servomotores de baja velocidad y alto par acoplados directamente al actuador. Esta configuración ofrece ventajas como una estructura simplificada, una elevada eficacia de transmisión y un funcionamiento silencioso. Sin embargo, el par de salida limitado de los sistemas de accionamiento directo suele restringir su aplicación a servoprensas de pequeño tonelaje, generalmente inferior a 300 toneladas.

En cambio, la mayoría de las servoprensas comerciales emplean un sistema de accionamiento principal con un mecanismo de deceleración acoplado a un mecanismo de aumento de fuerza. Este enfoque permite utilizar servomotores de alta velocidad y bajo par para accionar prensas de gran tonelaje, que a menudo superan las 1.000 toneladas. En esta configuración prevalecen tres estructuras de transmisión principales:

Estas estructuras amplifican eficazmente el par del motor al tiempo que reducen la velocidad, lo que permite un control preciso de grandes fuerzas. La posibilidad de utilizar servomotores de alta velocidad con reductores no sólo permite mayores capacidades de prensado, sino que también ofrece una respuesta dinámica y una eficiencia energética mejoradas. Esta filosofía de diseño representa la tendencia actual en el desarrollo de servoprensas, ya que combina las ventajas de la servotecnología con los requisitos de fuerza de las operaciones industriales de forja y estampación.

Cuadro 1 Comparación de los parámetros del proyecto

| Proyecto | Línea automática robotizada | Línea automática de manipulador de un solo brazo | Línea de alta velocidad de transmisión de doble brazo con travesaño | Línea de producción de una sola corredera y varias estaciones | |

|---|---|---|---|---|---|

| Único automatización de líneas coste | Unos 12 millones de yuanes | Unos 20 millones de yuanes | Unos 30 millones de yuanes | Unos 15 millones de yuanes | |

| Velocidad de línea / SPM | 5~10 | 6~12 | 10~15 | 12~25 | |

| Aplicabilidad a la producción | Variedad múltiple y lote pequeño | Variedad múltiple, lote mediano | Múltiples variedades y grandes cantidades | Variedad, masa | |

| Flexibilidad de la producción | alta | comúnmente | comúnmente | bajo | |

| Estabilidad de la producción | bajo | comúnmente | alta | ||

| Tiempo de cambio de molde/min | 15 | 15 | 5 | 5 | |

| Requisitos para la prensa | Modo de funcionamiento | Una sola vez | Una sola vez | Simple, continuo | continuidad |

| Espaciado de la prensa / M | 6.5~8 | 6~9 | 4.5~7 | / | |

| Carrera deslizante | Pequeño | más | grande | grande | |

| Altura del molde | Pequeño | más | grande | grande | |

Como se muestra en la Tabla 1, el ritmo de la línea de alta velocidad de transmisión de doble brazo con barra transversal oscila entre 10 y 15 golpes por minuto (SPM). Utilizando una servoprensa, el batido de la línea de alta velocidad puede aumentarse hasta un máximo de 18 SPM.

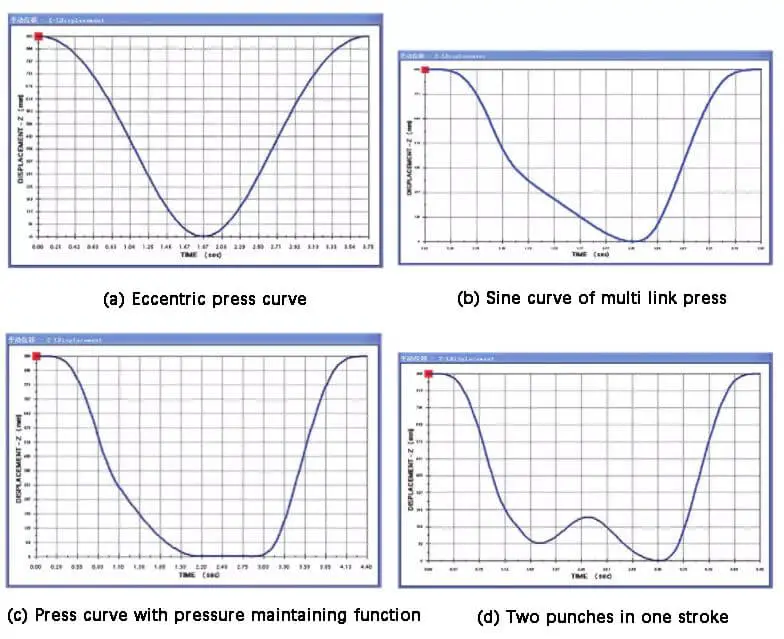

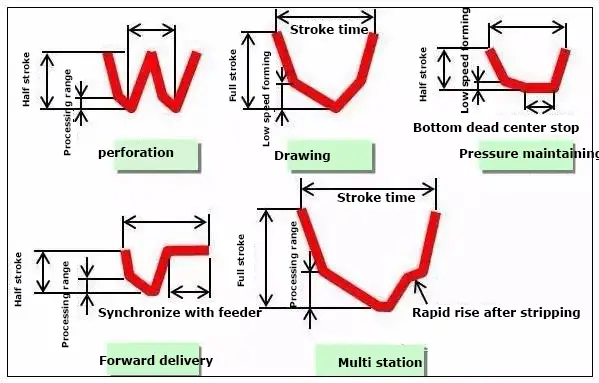

Como se ilustra en la figura 1, la servoprensa tiene la capacidad de establecer diferentes curvas en función de la situación específica.

Fig. 1 La servoprensa puede ajustar diferentes curvas

La figura 2 muestra el flujo de potencia durante las fases de aceleración y deceleración.

Fig. 2 Sentido del flujo de corriente del servomotor durante el funcionamiento

Como se muestra en la figura 3, la baja velocidad de embutición reduce el impacto en la matriz, lo que se traduce en una mejora de la vida útil de la matriz y una reducción de su coste.

Fig. 3 Diagrama esquemático de la velocidad de trefilado

Reducir el tamaño de los equipos puede disminuir la inversión en planta, infraestructura y otras instalaciones. Como se muestra en la figura 4, tomando como ejemplo la prensa de cuatro secuencias, una prensa tradicional de prensa mecánica consta de una prensa multibrazo y tres prensas excéntricas, lo que requiere una longitud de cimentación de aproximadamente 25 metros. En comparación, una línea de producción compuesta por cuatro servoprensas solo requeriría una longitud de cimentación de aproximadamente 16 metros.

Fig. 4 Comparación entre la prensa mecánica tradicional y la servoprensa

En longitud de carrera puede ajustarse al mínimo necesario para la producción, y puede mantenerse la velocidad de conformado adecuada para el contenido de procesamiento.

1) Modo de carrera completa → La precisión del punto muerto inferior puede alcanzar ± 0,02 mm.

2) Modo de media carrera (modo pendular) → la precisión del punto muerto inferior puede alcanzar ± 0,02 mm, mejorando el SPM.

3) Modo inverso → Precisión del punto muerto inferior de hasta ± 001 mm.

El control de realimentación en bucle cerrado garantiza la precisión del punto muerto inferior, reduciendo la formación de rebabas en el producto y evitando la generación de productos defectuosos.

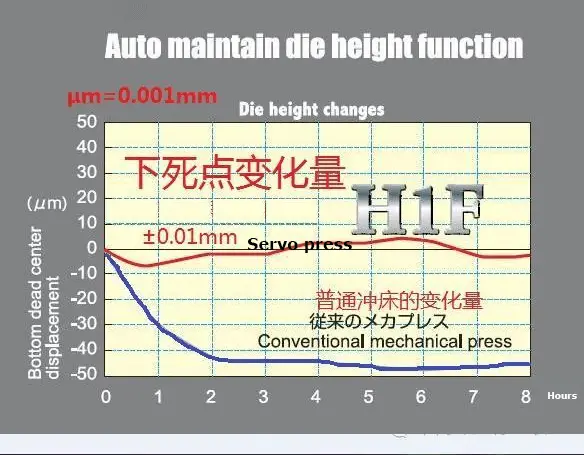

Función servo única de corrección automática de la altura del troquel:

El cambio de posición de la corredera puede medirse y corregirse a ±0,01 mm del valor preestablecido mediante el uso de un rejilla lineal escala en cada carrera, garantizando un alto grado de precisión en el punto muerto inferior.

Posición de la regla de rejilla lineal ↓

El servopunto muerto inferior dispone de una función de corrección automática que garantiza la precisión del punto muerto inferior en ±0,01 mm incluso después de una producción prolongada, garantizando así un alto rendimiento de los productos.

El modo de bajo ruido, que reduce la velocidad de contacto entre la corredera y el chapa metálicareduce significativamente el ruido en comparación con una prensa mecánica tradicional.

Además, el troquel experimenta vibraciones mínimas, lo que prolonga su vida útil.

Los usuarios pueden utilizar esta función para crear un modo de movimiento de la corredera personalizado que se adapte a su tecnología de procesamiento, mejorando así la precisión y la estabilidad de los productos.

Esto se traduce en una mayor vida útil y productividad de las matrices, así como en un blanking más silencioso y la posibilidad de procesar una gama más amplia de materiales, entre ellos aleaciones de magnesio.

La servoprensa puede utilizarse para procesos como el troquelado, el estirado, el estampado y el plegado, y puede ofrecer curvas de rendimiento para distintos materiales. La posibilidad de pausar el deslizador manteniendo la presión mejora la calidad de la pieza conformada.

Se han eliminado los componentes de la prensa mecánica tradicional que consumen energía, como el volante de inercia y el embrague, lo que se traduce en un menor número de piezas motrices y una estructura de transmisión mecánica simplificada.

La necesidad de aceite lubricante se reduce y la carrera es controlable. La reducción del consumo del motor conlleva una disminución significativa de los costes de explotación.

El servopunzón se utiliza principalmente en procesos de producción como embutición, corte, plegado, forja en frío, estampación y prueba de matrices.

Gracias a la utilización de Control PLCCon tecnología digital y métodos de control de realimentación, el servopunzón ofrece un control de precisión avanzado. Esto incluye la capacidad de controlar la posición del deslizador de la prensa.

El sistema de supervisión y el control de compensación permiten controlar la posición de la corredera con una precisión de ±0,01 mm. El modo de movimiento puede programarse, lo que permite controlar la velocidad y la trayectoria del deslizador.

Esto reduce la velocidad de estampación, el ruido y las vibraciones, mejorando el entorno de trabajo de estampación y alargando la vida útil de la matriz.

Además, la fuerza de salida de la corredera puede controlarse con una precisión de ±1,6% de la fuerza de salida máxima. Esto permite la formación de grandes paneles utilizando alta resistencia. acero y aleación de aluminio placas en la industria del automóvil.

Los materiales difíciles de conformar, como la aleación de magnesio, la aleación de aluminio y la aleación de titanio, pueden hacerse más fáciles de conformar mediante la combinación de diseño de troqueles y control de sistemas periféricos.

Servoestructura basculante

Servoestructura de accionamiento directo del cigüeñal

La figura 5 muestra la prensa multipuesto Schuler de doble servoaccionamiento inferior.

Fig. 5 Prensa Schuler de doble servomotor inferior

La prensa de doble servo accionamiento inferior funciona con dos grupos separados de servomotores, uno a la izquierda y otro a la derecha. Estos motores accionan las cuatro columnas guía de cada lado, permitiendo el movimiento del bloque deslizante.

Los mecanismos de transmisión independientes en los lados izquierdo y derecho permiten que la mesa tenga grandes dimensiones en ambos lados, lo que la hace adecuada para mesas grandes y prensas de gran tonelaje, como se muestra en la figura 6.

Fig. 6 Prensa multipuesto de doble servo

La prensa de doble servo accionamiento inferior utiliza el control preciso de dos grupos de servomotores para lograr el movimiento sincronizado de la corredera tanto en el lado izquierdo como en el derecho.

En caso de carga excéntrica en la corredera, el paralelismo de ésta puede ajustarse mediante control eléctrico, lo que la hace más flexible y adaptable a las necesidades del usuario.

En comparación con las prensas ordinarias, la prensa de accionamiento inferior tiene mejor resistencia a las cargas excéntricas y curvas de precisión. Sin dejar de cumplir los requisitos de precisión, ofrece una mayor resistencia a las cargas excéntricas y una mayor superficie para la aplicación de cargas excéntricas.

Al evaluar las servoprensas frente a las prensas hidráulicas y neumáticas, es esencial tener en cuenta varios factores críticos como el control, la flexibilidad, la velocidad, la eficiencia energética y los requisitos de mantenimiento.

Las servoprensas utilizan servomotores y sistemas de accionamiento avanzados que ofrecen un control preciso de la posición, la velocidad y la fuerza. Incorporan un sistema de retroalimentación de bucle cerrado que garantiza una gran precisión y repetibilidad. Por ejemplo, las servoprensas pueden alcanzar una precisión posicional de +/- 0,0005" y un control de fuerza de +/- 0,5%, lo que las hace muy adecuadas para aplicaciones que requieren una precisión estricta. Industrias como la fabricación de automóviles y el ensamblaje de componentes electrónicos utilizan a menudo servoprensas para garantizar una calidad constante en piezas complejas.

Las prensas hidráulicas, aunque son capaces de proporcionar longitudes de carrera variables y toda la energía de trabajo a cualquier velocidad, dependen de la presión del fluido. Esto puede dar lugar a una precisión ligeramente inferior debido a la posibilidad de correcciones amortiguadas en la fuerza o la velocidad. Sin embargo, con la ayuda de sensores y transductores lineales, las prensas hidráulicas pueden mantener un control preciso. Por ejemplo, en la industria aeroespacial, las prensas hidráulicas se utilizan a menudo para conformar piezas grandes y complejas en las que las propiedades del material requieren la flexibilidad del control hidráulico.

Las prensas neumáticas suelen proporcionar un control menos preciso sobre el movimiento del pistón. Suelen requerir que el pistón vuelva a la posición superior entre usos de la fuerza máxima especificada, lo que limita su precisión y versatilidad en comparación con las servoprensas. Se suelen utilizar en aplicaciones como el ensamblaje a pequeña escala y el embalaje, donde la alta precisión es menos crítica.

Las servoprensas ofrecen una gran flexibilidad con perfiles de carrera, movimiento de carro y velocidad programables. Esto les permite adaptarse a una gran variedad de troqueles y tipos de piezas, lo que las hace especialmente útiles para aplicaciones que requieren geometrías de piezas complejas y una gran precisión dimensional. Por ejemplo, en la industria de dispositivos médicos, las servoprensas se utilizan para fabricar componentes con diseños intrincados y tolerancias estrictas.

Las prensas hidráulicas también son versátiles, especialmente para embutir y conformar piezas complejas. Pueden aplicar toda la fuerza en cualquier punto de la carrera, lo que las hace ideales para aplicaciones de conformado profundo y piezas que requieren una permanencia en la parte inferior de la carrera. Industrias como la maquinaria pesada y la construcción naval se benefician de la versatilidad de las prensas hidráulicas para conformar piezas metálicas grandes y gruesas.

Las prensas neumáticas, aunque más asequibles y sencillas, suelen ser menos versátiles. Son más adecuadas para tareas ligeras como ensamblaje, remachado, punzonado y marcado. Por ejemplo, en la industria de bienes de consumo, las prensas neumáticas suelen utilizarse para ensamblar pequeños componentes de plástico.

Las servoprensas pueden funcionar a mayor velocidad que las prensas hidráulicas, acercándose a menudo a las velocidades de producción de las prensas mecánicas tradicionales. Pueden alcanzar velocidades de deslizamiento variables en un solo ciclo y mantener altos índices de producción, lo que las hace adecuadas para entornos de fabricación de alta velocidad. Por ejemplo, en la industria electrónica, las servoprensas se utilizan para producir rápidamente grandes volúmenes de piezas de precisión.

Las prensas hidráulicas suelen ser más lentas y su velocidad se ve limitada por el desplazamiento de las válvulas hidráulicas, por lo que suelen alcanzar menos de 30 carreras por minuto (SPM). A pesar de ello, son muy valiosas en aplicaciones en las que la fuerza y el control son más importantes que la velocidad, como en el conformado y la forja de metales.

Las prensas neumáticas pueden funcionar con rapidez, pero suelen limitarse a aplicaciones más ligeras y no alcanzan la velocidad de producción de las servoprensas o las prensas hidráulicas. Suelen utilizarse en tareas repetitivas que requieren tiempos de ciclo rápidos pero una fuerza menor, como el envasado y el etiquetado.

Las servoprensas son muy eficientes desde el punto de vista energético, ya que sólo consumen energía a demanda. Esto se traduce en un importante ahorro de energía, que suele oscilar entre 20 y 50% en comparación con las prensas hidráulicas. No necesitan aceite, lo que reduce los costes de mantenimiento y el impacto ambiental. Por ejemplo, los fabricantes de automóviles han informado de reducciones sustanciales en el consumo de energía y los costes al cambiar a las servoprensas.

Las prensas hidráulicas consumen mucha más energía, incluso cuando están paradas, debido al funcionamiento continuo de bombas y motores. Sin embargo, las tecnologías energéticamente eficientes, como los variadores de frecuencia (VFD), pueden ayudar a mitigar este problema en cierta medida. Las industrias que requieren procesos de conformado de alta resistencia, como la fabricación de acero, suelen implantar VFD para mejorar la eficiencia energética.

Las prensas neumáticas suelen ser más eficientes energéticamente que las prensas hidráulicas, pero puede que no ofrezcan el mismo nivel de ahorro energético que las servoprensas. Suelen utilizarse en aplicaciones en las que el consumo energético es menos preocupante, como en operaciones de fabricación a pequeña escala.

Las servoprensas requieren menos mantenimiento gracias a su diseño electromecánico, que elimina la necesidad de fluido hidráulico y reduce el riesgo de costosas fugas y gastos de eliminación. También proporcionan información instantánea para el diagnóstico y el mantenimiento. Esto las hace especialmente atractivas para industrias de alta precisión como la aeroespacial y la fabricación de dispositivos médicos.

Las prensas hidráulicas requieren un mantenimiento regular, que incluye la supervisión de la presión del aceite, la eficiencia y la realización de tareas como el cambio de filtros y la comprobación de la limpieza del aceite. Esto puede provocar importantes tiempos de inactividad y aumentar los costes de mantenimiento. Sin embargo, son indispensables en industrias que exigen gran fuerza y flexibilidad, como la automoción y la fabricación de maquinaria pesada.

Las prensas neumáticas son relativamente sencillas y tienen menos costes de mantenimiento que las prensas hidráulicas. Sin embargo, pueden requerir revisiones y sustituciones ocasionales de componentes como conductos de aire y válvulas. Suelen utilizarse en sectores en los que la sencillez y la rentabilidad son fundamentales, como las operaciones de montaje a pequeña escala.

Por lo general, las servoprensas son más seguras debido a las bajas temperaturas de funcionamiento y a la ausencia de fluido hidráulico, que puede provocar el fallo prematuro de los componentes y crear condiciones de trabajo inseguras si no se gestiona adecuadamente. Esto las hace adecuadas para entornos en los que la seguridad y la limpieza son primordiales, como en la fabricación de productos farmacéuticos.

Las prensas hidráulicas pueden plantear riesgos de seguridad debido a las altas temperaturas de funcionamiento y a la posibilidad de fugas o roturas de mangueras de alta presión. Las industrias que utilizan prensas hidráulicas deben aplicar protocolos de seguridad estrictos para mitigar estos riesgos, especialmente en aplicaciones de alta fuerza como la forja de metales.

Las prensas neumáticas suelen ser más seguras que las prensas hidráulicas, pero aún pueden presentar algunos riesgos asociados a los sistemas de aire comprimido. Suelen utilizarse en entornos en los que priman la seguridad y la sencillez, como en la fabricación ligera y las cadenas de montaje.

A medida que se intensifica la competencia en la industria manufacturera, crece la demanda de servoprensas capaces de fabricar productos de alta precisión y calidad con mayor eficacia. Esta demanda está impulsada por las ventajas únicas de la servoprensa, que se alinean estrechamente con la trayectoria futura del desarrollo de las máquinas de forja.

Las servoprensas ofrecen multitud de ventajas, entre las que se incluyen:

La capacidad de la servoprensa para ajustar dinámicamente la carrera y la velocidad de conformado permite un control preciso del proceso de conformado. Este control preciso garantiza una exactitud excepcional en el punto muerto inferior, reduciendo significativamente la aparición de rebabas en el producto. Además, la reducción de la vibración de la matriz resultante de los perfiles de movimiento optimizados prolonga la vida útil de la matriz, reduciendo los costes de utillaje y mejorando la eficacia general del equipo (OEE).

El innovador diseño de las servoprensas representa un cambio de paradigma respecto a las prensas mecánicas tradicionales. Al eliminar componentes como el volante de inercia, el embrague y el freno, las servoprensas no solo reducen los costes operativos de la máquina, sino que también minimizan los requisitos de mantenimiento y mejoran la fiabilidad. Esta simplificación del tren de accionamiento permite diseños más compactos y una integración más sencilla en entornos de fabricación inteligentes.

A medida que la Industria 4.0 y las iniciativas de fabricación inteligente ganan impulso, las servoprensas están preparadas para desempeñar un papel cada vez más crítico en sectores de fabricación clave. Su adaptabilidad y precisión las hacen especialmente valiosas en industrias como:

Además, las capacidades de recopilación y análisis de datos inherentes a los sistemas de servoprensa se alinean bien con la tendencia hacia el mantenimiento predictivo y la optimización de procesos en tiempo real, lo que aumenta aún más su atractivo en los campos de fabricación de precisión.

En primer lugar, considere la precisión requerida de la servoprensa.

La precisión se refiere a la exactitud con la que la prensa alcanza los valores de consigna de presión y posición especificados. En ella influyen varios factores, como la resolución del controlador, la sensibilidad del transductor de presión, la precisión del servomotor y el tiempo de respuesta global del sistema.

A medida que las tecnologías de control de servomotores y controladores han ido madurando e integrándose, la repetibilidad de las servoprensas ha mejorado considerablemente. Esto ha ampliado su aplicación en diversos sectores y procesos.

Para las aplicaciones que exigen una gran precisión, debe prestarse especial atención a la configuración de la prensa. Los componentes clave a evaluar incluyen:

En segundo lugar, hay que tener en cuenta el diseño estructural de la servoprensa.

Los fabricantes ofrecen diversas estructuras de servoprensa para adaptarse a diferentes aplicaciones. Las configuraciones comunes incluyen:

La selección de la estructura de la prensa debe basarse en factores como el tamaño de la pieza, el acceso necesario, el espacio disponible y los requisitos del proceso.

Las servoprensas pueden realizar una amplia gama de funciones, entre las que se incluyen:

Cada función puede requerir características o capacidades estructurales específicas. Por ejemplo, una operación de embutición profunda puede requerir una prensa con una carrera más larga y una mayor capacidad de tonelaje en comparación con una simple aplicación de estampación.

A la hora de seleccionar una servoprensa, es fundamental analizar los requisitos específicos de su producto y proceso. Tenga en cuenta factores como:

Si evalúa detenidamente estos factores y los adapta a las opciones de servoprensa disponibles, podrá garantizar un rendimiento, una eficacia y una calidad óptimos en sus operaciones de conformado de metales.

A continuación encontrará respuestas a algunas preguntas frecuentes:

La principal ventaja de utilizar una servoprensa frente a una prensa hidráulica es su precisión y control superiores. Las servoprensas utilizan servomotores eléctricos que proporcionan un sistema de retroalimentación de bucle cerrado, lo que permite realizar ajustes muy precisos y rápidos de la velocidad y la posición del cilindro de la prensa. Esta precisión es crucial para aplicaciones que exigen tolerancias estrechas y una calidad constante. Además, las servoprensas son más eficientes desde el punto de vista energético, ya que sólo consumen energía durante el movimiento, lo que reduce los costes operativos. También ofrecen índices de producción más rápidos, menos requisitos de mantenimiento debido al menor número de piezas móviles y mayor flexibilidad con perfiles programables de carrera, velocidad y energía. Estas ventajas convierten a las servoprensas en la opción ideal para los entornos de fabricación modernos en los que la eficacia, la precisión y la versatilidad son primordiales.

Las servoprensas consiguen un control preciso de las operaciones mediante el uso de una avanzada tecnología de servomotores, gestionada por sofisticados sistemas de control electrónico. Estos sistemas permiten regular con precisión el movimiento y la fuerza de la prensa, garantizando perfiles de movimiento altamente precisos y programables. El componente central, el servomotor, trabaja en conjunción con cajas de engranajes y actuadores lineales para proporcionar la fuerza de prensado necesaria. El sistema de control permite supervisar y ajustar en tiempo real la fuerza, la velocidad y la posición del pistón, lo que garantiza la uniformidad y la precisión de cada ciclo.

Además, las servoprensas están equipadas con células de carga que proporcionan información sobre la fuerza ejercida, lo que permite un control preciso de la fuerza con una alta repetibilidad. Este mecanismo de retroalimentación garantiza que la prensa funcione dentro de los parámetros deseados, manteniendo la precisión.

Otra característica clave es la capacidad de crear y ejecutar perfiles de movimiento complejos, lo que permite variar la velocidad y la fuerza durante las operaciones. Esta flexibilidad es crucial para aplicaciones como el conformado de materiales y la embutición profunda. Las servoprensas también ofrecen múltiples modos de control, incluido el control de velocidad y fuerza, que pueden adaptarse a las necesidades específicas de la aplicación.

Los encóderes de alta resolución mejoran aún más la precisión al eliminar la necesidad de un punto de referencia durante la puesta en marcha tras una parada de emergencia, evitando así la necesidad de mantenimiento y sustitución de la batería. Esto garantiza un funcionamiento fiable y continuo sin necesidad de recalibraciones frecuentes.

Las servoprensas también son eficientes desde el punto de vista energético, ya que utilizan la energía sólo cuando es necesario, lo que las hace más sostenibles y rentables en comparación con las prensas hidráulicas tradicionales. Su adaptabilidad permite reprogramarlas y reconfigurarlas fácilmente para diferentes tareas, lo que reduce el tiempo de inactividad y aumenta la productividad.

El completo software de aplicación y las capacidades de integración mejoran aún más la precisión y la eficacia de las servoprensas. Este software facilita la configuración de los parámetros del programa, la recopilación de datos para el control de calidad y la integración perfecta en las líneas de montaje existentes.

Las funciones de mantenimiento preventivo, como la supervisión de la temperatura y los avisos de sobrecarga del motor, junto con la asistencia continua de los fabricantes, garantizan la longevidad y el rendimiento óptimo de las servoprensas. Estas tecnologías y características combinadas permiten a las servoprensas lograr un control preciso, lo que las hace ideales para aplicaciones de alta precisión y repetibilidad en la fabricación moderna.

Sí, las servoprensas pueden trabajar eficazmente con materiales de alta resistencia. Están diseñadas para gestionar las mayores demandas de energía y tensiones que conlleva el conformado de acero avanzado de alta resistencia (AHSS) y otros materiales ultraduros. Las servoprensas ofrecen un control preciso de la velocidad de deslizamiento y los tiempos de permanencia, que pueden programarse para optimizar el proceso de conformado, reducir la fricción y prolongar la vida útil de la matriz. Su capacidad para gestionar la energía y la fuerza de forma eficaz, junto con los avanzados sistemas de refrigeración para gestionar el calor, garantizan que puedan mantener el rendimiento incluso en las exigentes condiciones que requieren los materiales de alta resistencia. Además, su precisión y flexibilidad permiten el conformado exacto de geometrías complejas, lo que convierte a las servoprensas en una opción adecuada para diversas aplicaciones de fabricación con materiales de alta resistencia.

Las servoprensas se utilizan ampliamente en diversos procesos de fabricación debido a su precisión, programabilidad y flexibilidad. Las aplicaciones típicas incluyen el estampado y conformado de metales, donde se utilizan para operaciones como corte, perforación, doblado y conformado, especialmente con materiales de alta resistencia en las industrias de automoción y aeroespacial. En ensamblaje y unión, las servoprensas proporcionan un control preciso de la fuerza y la posición para tareas como el ensamblaje de cojinetes y la inserción de juntas. También son ideales para remachar y fijar, ya que permiten ajustar los niveles de fuerza y velocidad para garantizar la integridad de las uniones.

En procesos de conformado de materiales como la embutición profunda, el estampado y la extrusión, las servoprensas ofrecen perfiles de movimiento programables y un control preciso de la fuerza, lo que permite crear formas complejas con gran precisión. Se utilizan en el moldeo de plásticos y materiales compuestos para garantizar resultados uniformes y reducir los tiempos de ciclo. Además, las servoprensas se emplean en pruebas y control de calidad para realizar evaluaciones de las propiedades de los materiales, garantizando la calidad y fiabilidad de las piezas fabricadas.

En el ensamblaje de componentes electrónicos y microelectrónicos, las servoprensas proporcionan la aplicación de fuerza precisa necesaria para componentes delicados, adaptándose a diversas técnicas de unión. La industria de fabricación de dispositivos médicos se beneficia de la alta precisión y el control de fuerza de las servoprensas para aplicaciones de alta tolerancia. Además, las servoprensas se utilizan ampliamente en las industrias aeroespacial y de automoción para el conformado, ensamblaje, ensayo y fijación de chapas metálicas, cumpliendo estrictos requisitos de calidad y rendimiento. También se utilizan en una amplia gama de procesos de fabricación en general, como operaciones de corte, plegado, prensado y unión, en las que el control de la fuerza de prensado y la precisión de la posición son cruciales.

A la hora de elegir una servoprensa para su empresa, debe tener en cuenta varios factores clave para asegurarse de que la prensa seleccionada satisface sus necesidades específicas y requisitos operativos. En primer lugar, evalúe los requisitos de tonelaje y presión. La prensa debe funcionar eficientemente dentro de 10%-90% su rango para mantener la precisión. El tamaño de la mesa y las dimensiones de la mesa de trabajo deben acomodar los moldes más grandes y las piezas de trabajo que usted planea manejar, asegurando la instalación conveniente del molde y la carga/descarga de las piezas de trabajo. Evalúe la carrera y la luz diurna de apertura para asegurarse de que son adecuadas para su aplicación.

Tenga en cuenta el modo de instalación del molde, que suele implicar moldes fijos en los extremos superior e inferior, con el extremo superior utilizando el cabezal/platina del molde y la superficie de la mesa inferior con instalación de ranuras en T. La exactitud y la precisión son cruciales; asegúrese de que las capacidades de la prensa se ajustan a sus requisitos de producción. Las servoprensas ofrecen una gran precisión gracias a los avanzados sistemas de accionamiento, los transmisores de presión y la precisión de los servomotores.

La programabilidad y la flexibilidad son ventajas significativas de las servoprensas, ya que permiten un control programable de la posición, la velocidad y la presión del carro, lo que las hace ideales para tareas complejas y variadas. La eficiencia energética es otra de las ventajas, ya que las servoprensas consumen corriente solo bajo demanda, lo que supone un importante ahorro de energía en comparación con los sistemas neumáticos o hidráulicos.

Evalúe los tiempos de ciclo y la productividad, ya que las servoprensas pueden mejorar los tiempos de ciclo al funcionar más rápido durante las partes del ciclo en las que no se trabaja, lo que aumenta la producción de piezas por minuto. También deben tenerse en cuenta los requisitos de mantenimiento y nivel de cualificación, ya que las servoprensas requieren mayores conocimientos técnicos para su funcionamiento y mantenimiento.

Tenga en cuenta la inversión inicial y el coste total de propiedad, reconociendo que, aunque las servoprensas tienen un coste inicial más elevado, ofrecen ventajas a largo plazo como la reducción de los tiempos de preparación, la mejora de la vida útil de las herramientas y el aumento de la productividad. Las tecnologías de medición y control, como LVDT o encóderes, deben elegirse en función de la precisión y repetibilidad necesarias para su aplicación.

Por último, considere el tipo de módulos mecánicos y sistemas de accionamiento, incluido el montaje de servomotores y los tipos de tornillos lineales, en función del mantenimiento, la manipulación de cargas y la eficiencia. Garantice una asistencia y un servicio adecuados, especialmente si la estación de montaje se va a enviar al extranjero, para mantener la asistencia técnica y la disponibilidad de piezas de repuesto.

Si evalúa detenidamente estos factores, podrá seleccionar una servoprensa que se ajuste a sus objetivos operativos, capacidades técnicas y necesidades específicas.