¿Cómo garantizar cortes precisos sin dañar el material en las cizallas hidráulicas de viga móvil? Este artículo profundiza en los factores críticos del cálculo de la fuerza de cizalladura, el ángulo de cizalladura y los ajustes de la separación de cizalladura en las cizallas hidráulicas de viga oscilante. Al comprender estos elementos clave, los lectores obtendrán información para optimizar la calidad de la cizalla y mantener la eficiencia del equipo, mejorando en última instancia sus operaciones de mecanizado de metales.

Las cizallas de chapa oscilante se utilizan ampliamente debido a su estructura simple, baja tasa de fallos, alta eficiencia de corte y capacidad para evitar el arqueamiento, la deformación y la distorsión de la chapa después del cizallamiento, a diferencia de las cizallas de chapa ordinarias. Esto se debe principalmente a que en su mayoría adoptan un filo de corte oblicuo.

Durante el proceso de cizallamiento, la torreta de la cizalla oscilante gira, haciendo que cambien el ángulo y la separación de la cuchilla. Sin embargo, en el proceso de diseño cálculo de la fuerza cortante del esfuerzo cortante de la viga oscilante se basa a menudo en la fórmula de cálculo del esfuerzo cortante del movimiento rectilíneo del soporte de la pala. Esto puede conducir a cálculos inexactos, desviación del tamaño de diseño, y puede afectar aún más a su rendimiento normal.

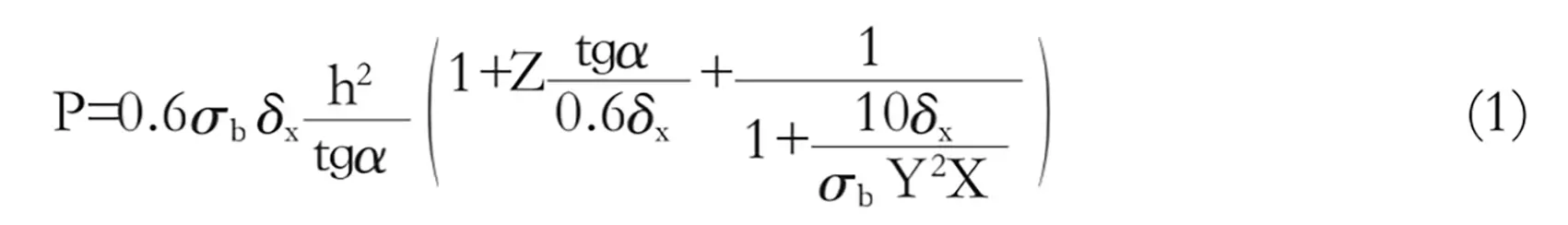

El cálculo de la fuerza de cizallamiento en cizallas de cuchillas oblicuas que mueven el portaherramientas en línea recta utiliza principalmente la fórmula Nosari, propuesta por estudiosos de la antigua Unión Soviética.

En la fórmula:

Evidentemente, la fórmula (1) no tiene en cuenta el proceso de cizallamiento después de que cambie el ángulo de cizallamiento, y la separación de cizallamiento también se considera en base a un valor único. Como resultado, sólo es adecuada para el bastidor de cuchillas que realiza el cizallamiento con movimiento lineal.

En las cizallas de chapa oscilantes, para mantener una separación de cizalladura y un ángulo de cizalladura constantes durante el proceso de cizalladura, la superficie de montaje de la cuchilla en el portaherramientas debe mecanizarse en una superficie en espiral en el espacio.

Sin embargo, en la práctica, para simplificar el proceso de mecanizado y tener en cuenta la forma de la cuchilla (que suele ser rectangular con una superficie posterior plana), la superficie en espiral se mecaniza directamente en un plano paralelo al eje de rotación del portaherramientas.

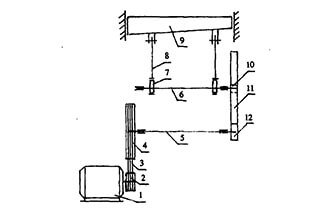

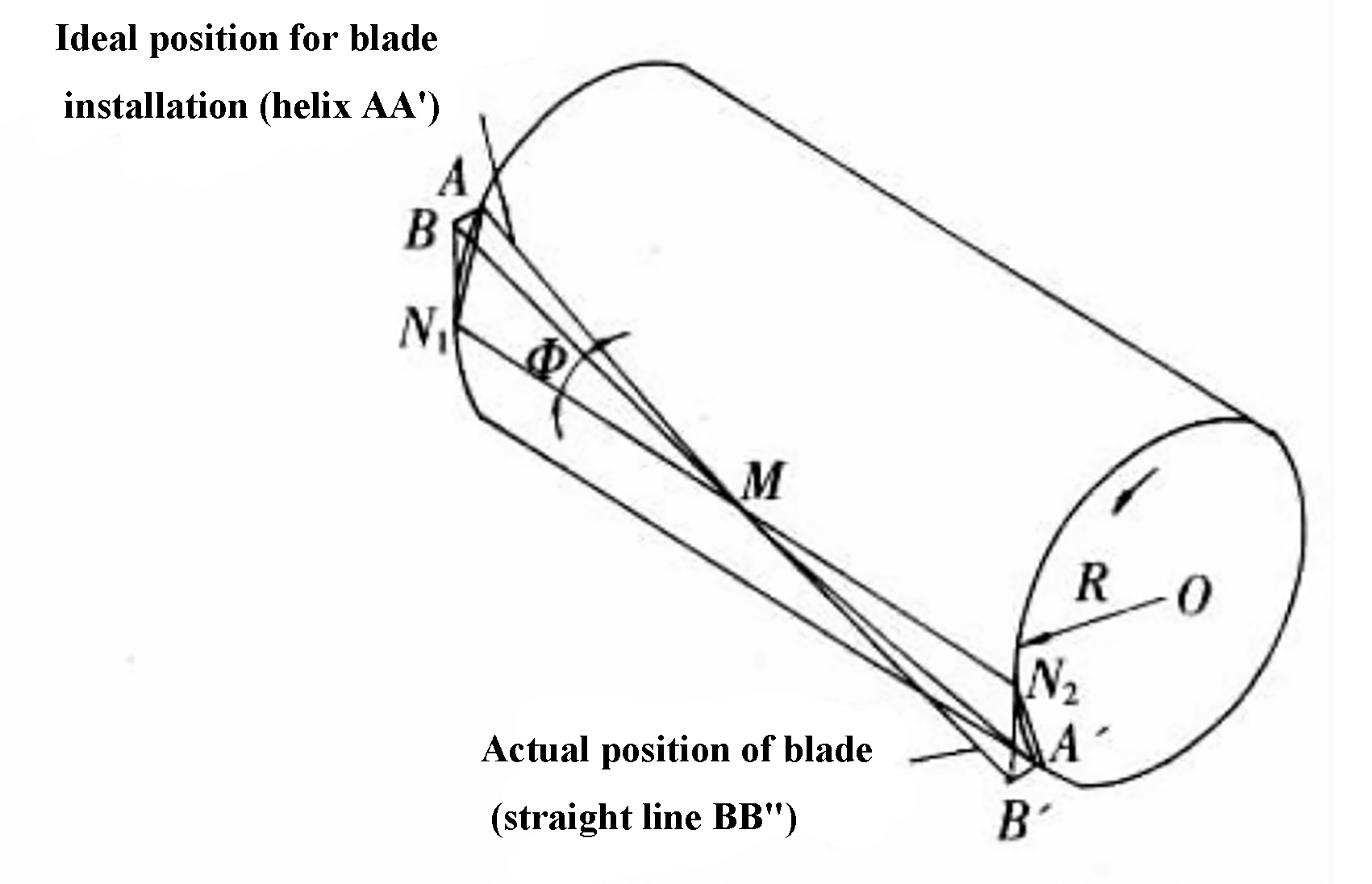

Como se muestra en la figura 1, hay una posición de instalación ideal en AA' y una posición de instalación real en BB' (donde Ф representa el ángulo de cizalladura en la figura).

Dado que la herramienta no se instala según la superficie en espiral, el método de instalación actual consiste en hacer que la cuchilla sea tangencial a la superficie de instalación a cierta altura.

Esto significa que cuando la cuchilla está montada en el portaherramientas con un determinado ángulo de cizalladura Ф, la cuchilla siempre es tangente a AA' (como se muestra en la figura 1) debido al apriete de los tornillos.

Fig. 1 Esquema de instalación de la cuchilla en la cizalla de chapa oscilante

Para garantizar la calidad de la cizalla, la cizalla de chapa oscilante se eleva por encima del plano y del eje de rotación de la mesa para mantener un ángulo de holgura γ constante durante el proceso de cizallado.

Sin embargo, dado que el plano de montaje de la cuchilla es paralelo al eje de rotación del portaherramientas, un determinado grosor y altura de la cuchilla sólo puede instalarse en BB' o paralelo a él.

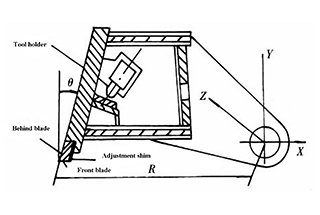

Como se muestra en la parte izquierda de la figura 1, la pala cambia de la posición ideal tangente al punto A a la posición BN tangente al punto N. Esto produce un cambio en el ángulo de cizalladura, como se muestra en la figura 2.

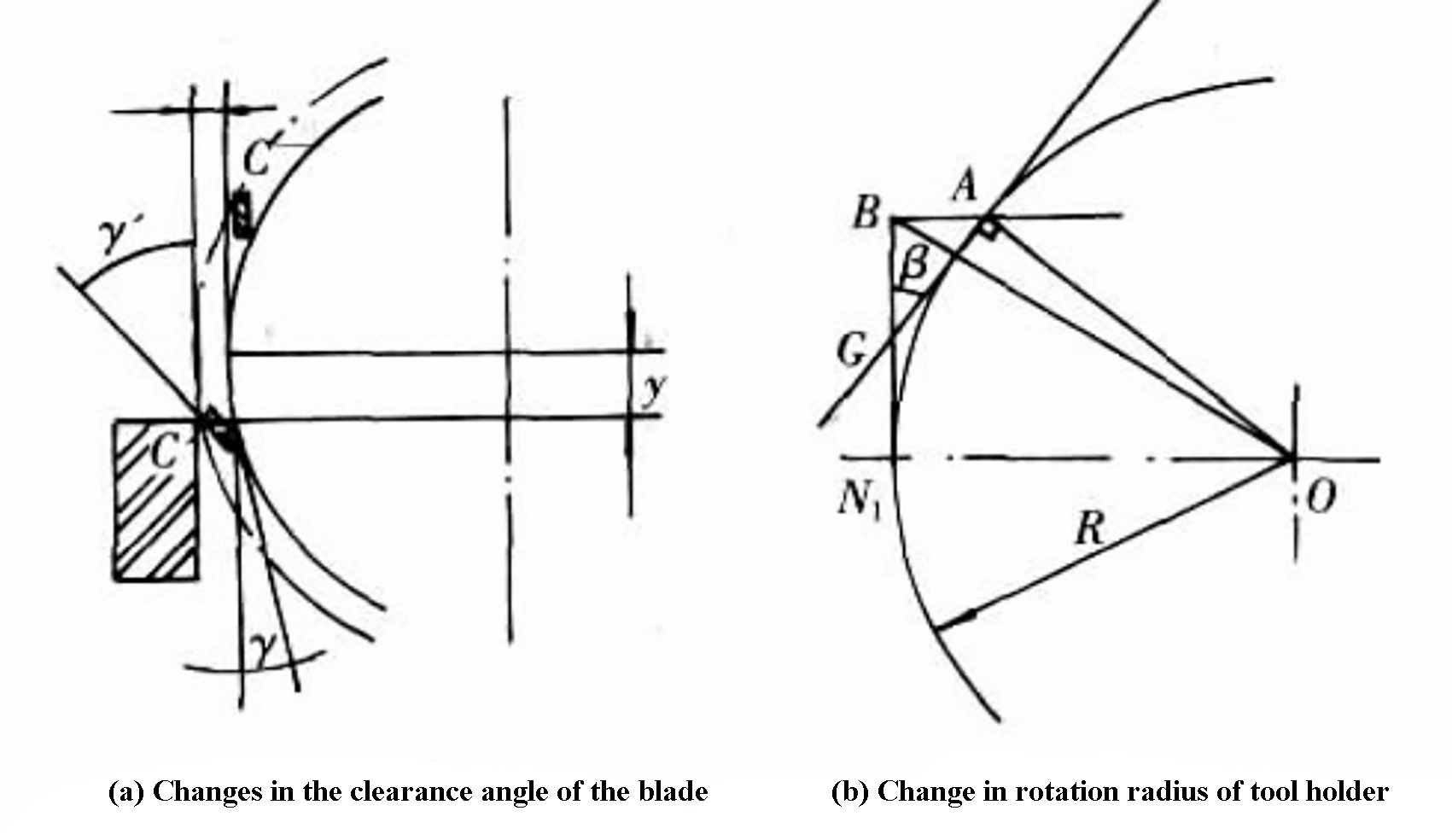

Cuando el punto de cizalladura se desplaza del punto M al punto B, el ángulo de cizalladura cambia gradualmente de γ (que debe mantenerse en un valor constante) a γ = γ' + β.

Cuando el punto de cizalladura se desplaza del punto B al punto M, γ' = γ - β, como se muestra en la figura 2(a).

Fig. 2 Variación del ángulo y del radio de rotación del filo de la cuchilla en el proceso de cizallamiento de chapa oscilante

Si la longitud del hoja de corte es l, el ángulo de cizalladura es Ф, y el radio de rotación de la pala es R, se obtiene la relación geométrica mostrada en la figura 2b cuando se utiliza toda la pala.

Si se utilizan n cuchillas y el grosor se ajusta mediante calzos de ajuste, así:

A partir de la longitud total, se puede observar que el rango del ángulo posterior de la cuchilla durante el corte es γ ± β.

Para facilitar la instalación y mejorar la calidad del cizallamiento, las cizallas de chapa giratorias suelen utilizar cuchillas largas.

Cuando la cuchilla se instala en el portaherramientas a lo largo de la dirección del eje con un ángulo de cizallamiento Ф, si el punto de cizallamiento se desplaza de B' a B (Figura 1) durante el proceso de cizallamiento, el radio de rotación real del portaherramientas aumentará.

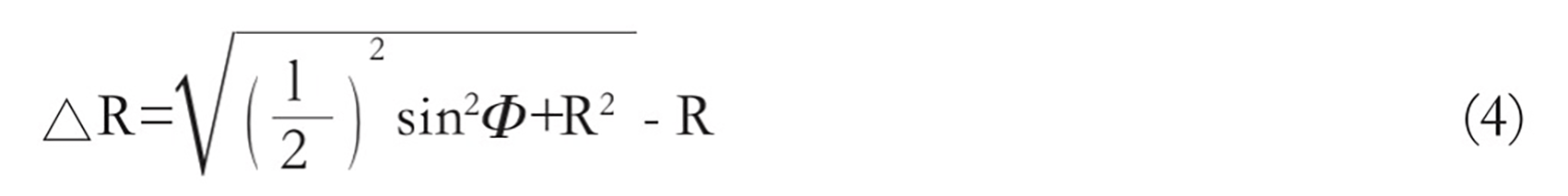

Suponiendo que el radio de rotación es R, el ángulo de cizalladura es Ф, y la longitud del portaherramientas es l, la diferencia entre el radio de rotación máximo OB y R se muestra en la Figura 2(b):

Para que el filo de corte no dañe la mesa durante el proceso de cizallamiento, es necesario mantener una separación de cizallamiento △ mayor que △R.

Tomando como ejemplo la cizalla de chapa oscilante QC12Y-6×200, con un radio de rotación de R=469mm, un ángulo de cizalladura de Ф=1,5°, y una longitud de cuchilla de 1100mm con 3 piezas, sustituyendo estos valores en las fórmulas (3) y (4) se obtienen β ≈ 5° y △R = 1,87mm, respectivamente.

Durante el proceso de cizallamiento de la chapa, la calidad y la fuerza del cizallamiento dependen en gran medida de la separación de cizallamiento. Los efectos de cizallamiento y arrancamiento coexisten durante el proceso, y al aumentar la separación de cizallamiento aumenta la proporción de arrancamiento, pero al mismo tiempo empeora la calidad del cizallamiento.

Para el cizallamiento de chapas gruesas, la separación de cizallamiento debe controlarse generalmente dentro del rango de 8% a 12% basándose en la experiencia. Sin embargo, el uso de la tecnología simplificada de la superficie de montaje de la cuchilla de la cizalla de chapa oscilante dificulta la consecución de este requisito.

Cuando la separación de cizalladura supera el valor empírico, inevitablemente se producen cambios en la fuerza de cizalladura. La ecuación (1) muestra que un aumento de la separación de cizallamiento conduce a un aumento del valor relativo de la holgura lateral de la hoja de cizallamiento, lo que en última instancia se traduce en un aumento de la fuerza de cizallamiento necesaria durante el proceso de cizallamiento.

Durante el proceso de cizallamiento, la acción de cizallamiento aumentará el movimiento de cizallamiento de dos maneras:

En primer lugar, aumentará la fuerza de cizallamiento, lo que se traducirá en una mayor pérdida de potencia.

En segundo lugar, aumentará la deformación plástica de la chapa, lo que provocará un aumento de la fricción entre la cuchilla y la chapa cizallada. Esto aumentará la fuerza de corte necesaria para el cizallamiento y reducirá la vida útil de la herramienta.

Por lo tanto, para la cizalla de placa oscilante, es apropiado elegir un valor relativamente mayor de la holgura lateral de la cuchilla de cizallamiento y del coeficiente de desgaste de la cuchilla cuando se utiliza la fórmula (1) para calcular la fuerza de cizallamiento con el fin de compensar el impacto de los factores anteriores.

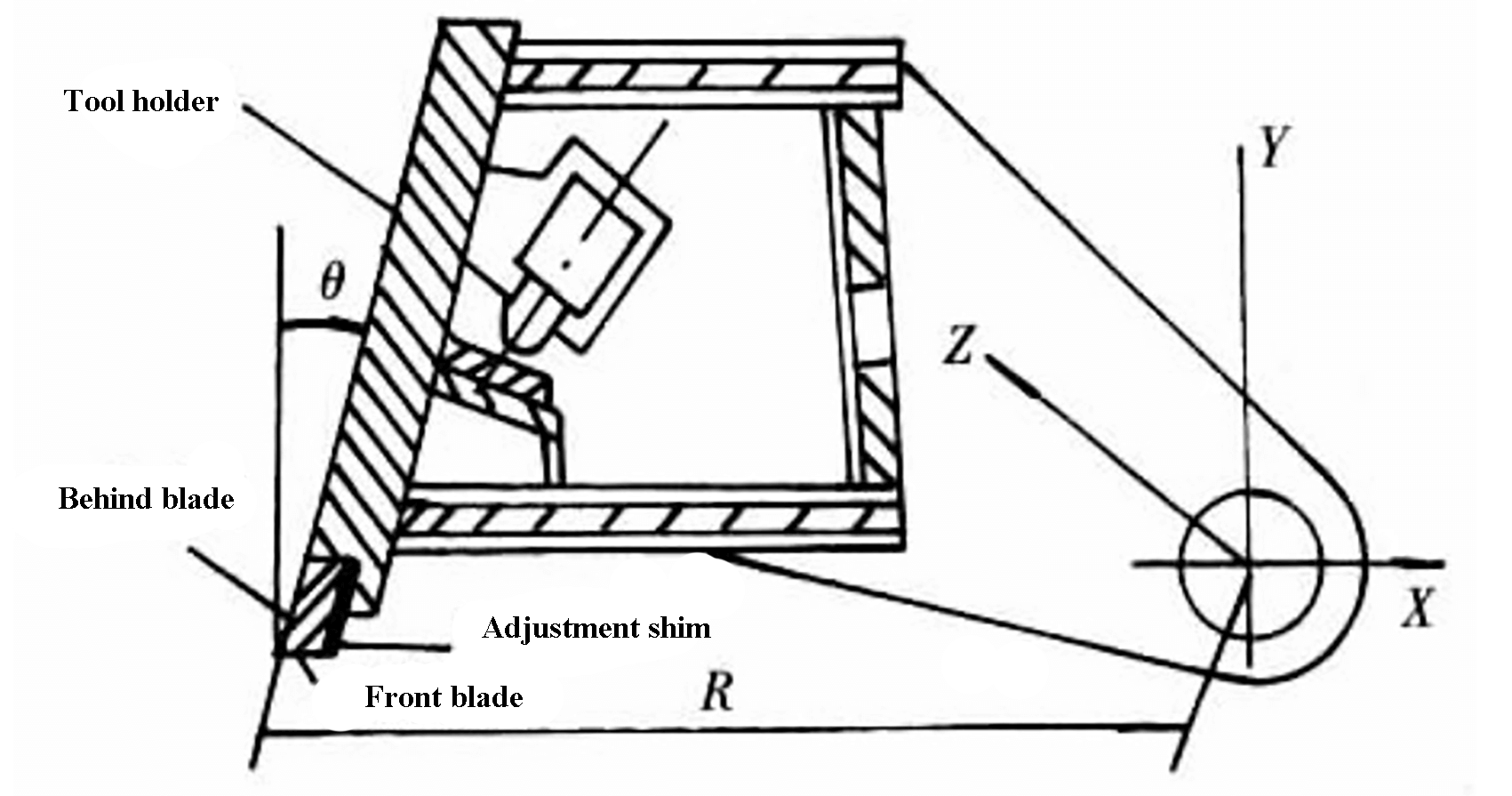

Para garantizar la calidad del cizallamiento y evitar la fricción de la placa entre la cuchilla y la superficie de la cuchilla trasera, el diseño de la cizalla de placas de tipo oscilante requiere que el ángulo entre la cuchilla trasera y la superficie vertical de la mesa sea de 1,5° a 2,0° durante el proceso de cizallamiento.

Basado en el análisis anterior, el cambio de ángulo de holgura del cizallamiento de la placa de tipo oscilante es γ ± β durante el proceso de cizallamiento.

Tras calcular β ≈ 5° en el QC12Y-6×200 cortante de la viga oscilanteEn el proceso de cizallado, incluso un ángulo trasero negativo puede intensificar el desgaste y el calor de la cuchilla, e incluso producir extrusión, reduciendo la resistencia de la cuchilla. En el proceso de cizallamiento, incluso un ángulo trasero negativo puede intensificar el desgaste y el calor de la cuchilla, e incluso producir extrusión, reduciendo la resistencia de la cuchilla.

Para evitar esta situación, es necesario establecer un ángulo fijo θ entre la parte delantera de la cuchilla y la superficie vertical de la mesa en el diseño del portaherramientas de la cizalla de chapa oscilante (véase la figura 3). Mientras se establezca que θ es mayor o igual que -β, no se producirá ningún fenómeno de apriete entre la cuchilla y la placa. Este ángulo no se describe en algunos documentos y se recomienda que sea de 5° a 7°.

Fig. 3 Esquema de la estructura de la pala en la cizalla rotativa hidráulica

El cálculo de la fuerza de cizallamiento en las cizallas de chapa oscilantes se realiza normalmente utilizando el portaherramientas para conseguir un movimiento lineal en la fórmula para el cizallamiento oblicuo de la chapa.

Aunque teóricamente es posible, el proceso de mecanizado real implica simplificar la superficie de montaje de la pala de una superficie espiral espacial a un plano. Esto provoca cambios en la holgura de cizallamiento y el ángulo trasero de cizallamiento durante el proceso de cizallamiento.

Los cambios en la holgura de cizalladura pueden afectar a la fuerza de cizalladura y disminuir la calidad del proceso de cizalladura. Por otro lado, los cambios en el ángulo posterior tras el cizallamiento pueden provocar desgaste e incluso extrusión entre la cuchilla y la placa, lo que en última instancia aumenta la fuerza de cizallamiento.

En la actualidad, el proceso simplificado se utiliza habitualmente en la fabricación de la superficie de montaje de la cuchilla de las cizallas de chapa oscilante. Por lo tanto, es esencial tener en cuenta la influencia de la holgura de cizallamiento y el cambio del ángulo trasero al calcular la fuerza de cizallamiento.